Изобретение относится к ткацкому производству текстильной промышленности, а именно, к технологии подготовки хлопчато- бумажной основной пряжи к ткачеству.

Целью изобретение является снижение обрывности ошлихтованной пряжи в ткачестве за счет повышения стойкости ее к истиранию.

Данная цель достигается способом приготовления шлихты для хлопчатобумажной пряжи смешением крахмала с водой при 25-30°С и при перемешивании в течение 5-10 мин. введением химического расщепителя крахмала и нагреванием полученной

суспензии до 9б-98°С с последующим вы- Держиванием До стабилизации вязкости, причем по изобретению в смесь кукурузного или картофельного крахмала с водой дополнительно вводят: Сульфатированный галактан при массовом соотношении крахмалхульфатйровзнный галактан 12- 16:1 и при их суммарном содержании в суспензии 3,5-6,0 мае. %. Для улучшения реологических свойств шлихты Сульфатированный галактан вводят при температуре 40-45°С. Предпочтительно, Сульфатированный галактйн вводят в виде 4-6%-ного вод-. ного раствора.

СО

Ю

СЛ О

СО

Способ осуществляют следующим образом.

Варочный бак заполняют водой с температурой 25-30°С на 0.3-0,5 части его объема.

В воду загружают кукурузный или картофельный крахмал и сульготированный галактан в необходимом количестве. Массовое соотношение крахмала и сульфатиро- ванного галактана выбирают в диапазоне -12-18:1 при их суммарной концентрации в шлихте 3,5-8,0 мае. %. Включают мешалку и перемешивают содержимое бака в течение 5-10 мин до получения однородной суспензии без комков. Затем вводят химический расщепитель для крахмала, например, растворенный в 3-5 л теплой воды хлорамин и включают подачу пара. Нагревают шлихту при включенной мешалке до 96- 98°С и вводят пеногаситель, .например, хлопковое масло. После выдержки в течение 5-15 мин для стабилизации вязкости шлихта готова к применению.

Концентрация шлихтующих компонентов в диапазоне 3,5-8,0% обеспечивает высокие физико-механические показатели ошлихтованной пряжи линейной плотности 15-29 текс и более, причем более высокая концентрация необходима для пряжи меньшей линейной плотности. Шлихта, приготовленная способом по изобретению, имеет меньшую структурированность, чем стандартная крахмальная шлихта с содержанием крахмала 5-6 мае. %. При малых скоростях сдвига, соответствующих скорости капиллярного всасывания шлихты в прйжу, вязкость шлихты по изобретению.меньше чем крахмальной, что предопределяет более равномерное и глубокое проклеивание пряжи. При больших скоростях сдвига, соответствующих относительной скорости движения пряжи по отношению к поверхности контакта в отжимных валах, вязкость шлихты по изобретению больше, чем известной. Это способствует формированию защитной пленки на поверхности пряжи и более эффективному приклеиванию выступающих концов волокон. В результате этого, пряжа, ошлихтованная шлихтой, приготовленной способом по изобретению, имеет на 30-40% большую стойкость к истиранию, что предопределяет меньшую ее обрывность в ткачестве.

В качестве клеящих материалов в шлихте используются: крахмал кукурузный или картофельный по ГОСТ 7899-78 и сульфатиро- панные галзктаны: каррагинан технический из филлофоры ребристой по ТУ 15-04-502- 84, каррагинан из Броди, агароид.

Общий для всех опробованных сульфа- тированных галактанов: эгароида, каррагинана из Броди и каррагинана из филлофоры ребристой является линейное строение, наличие сульфатных групп и близкие значения молекулярной массы (примерно

75-140 тыс.). Основные и существенные отличия между ними заключаются в содержании и пространственном расположении сульфатных групп, а также в различном содержании 3,6-ангидро-а-0-галэктозных

остатков, что позволяет использовать для шлихтования пряжи как индивидуальный препарат только каррагинан из филлофоры ребристой с содержанием сульфатных групп в положении С4 и С64-5 и 10-12 мае. %

соответственно. В способе по изобретению сульфатированные галактаны применяют в смеси с крахмалом в массовом соотношении крахмал: сульфатированный. галактан 12-16:1, что обеспечивает оптимальные реологические характеристики шлихты и улучшение стойкости пряжи к истиранию для всех опробованных полисахаридов: агарои- да, каррагинана из Броди и каррагинана из филлофоры ребристой. По-видимому, наблюдаемый эффект при использовании в шлихте смеси крахмала с любым сульфати- рованным галактаном в указанном соотноше1 нии объясняется характером взаимодействия гидроксильных групп крахмала и сульфатных групп галактанов, а также изменением соотношения линейных и разветвленных макромолекул в смеси по сравнению с чистым крахмалом. Различия сульфэтированных галактанов друг от друга существенными не

являются.

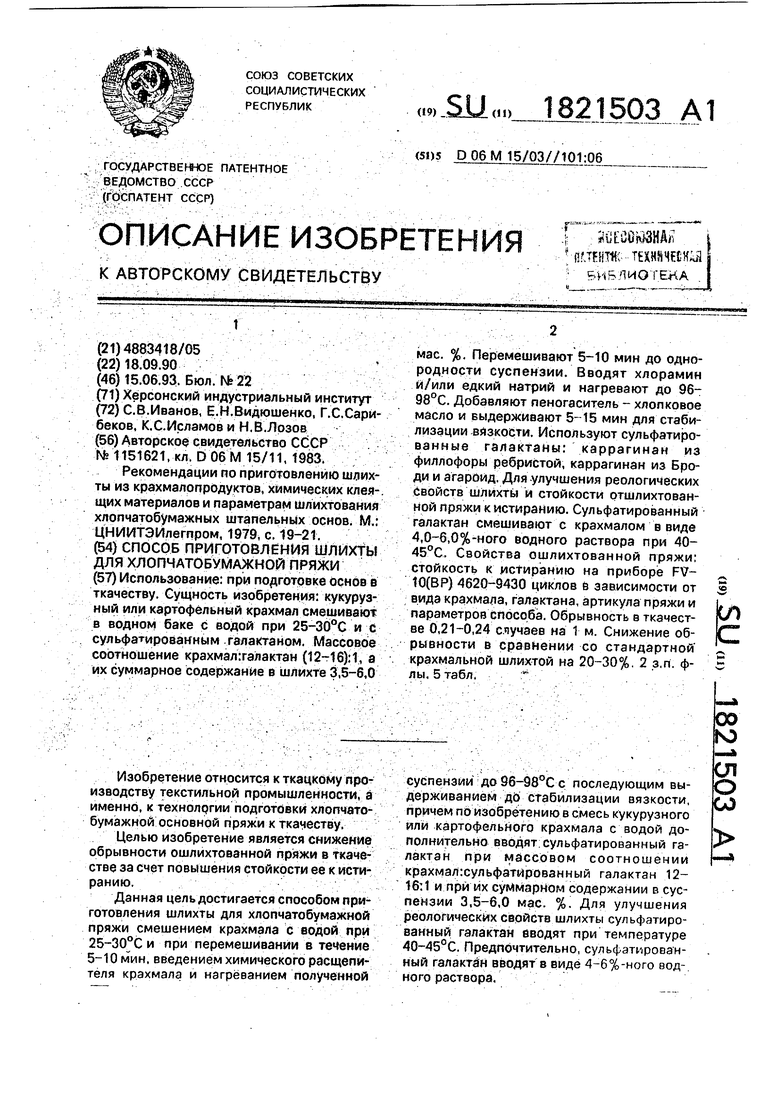

Изобретение иллюстрируется нижеследующими примерами и таблицами 1-5, в которых приведены показатели свойств шлихты и ошлихтованной пряжи. Там, где

это не оговорено в примерах специально, в качестве сульфатироваиного галактана в составе шлихты используют каррагинан из филлофоры ребристой (технический).

Пример 1.В этом эфире осуществляют сравнение стойкости ошлихтованной хлопчатобумажной пряжи к истиранию и реологических свойств шлихты, приготовленной согласно способу по изобретению с

использованием различных сульфатирован- ных галактанов; агароида, каррагинана из филлофоры ребристой (технического) или каррагинана из Броди, со шлихтой, приготовленной способом по прототипу, а также

.полученной с использованием несульфати- рованного галактана - агара микробиологического.

Приготовление шлихты в способе по прототипу (вариант 1) осуществляют следующим образом.

Кукурузный крахмал размешивают в воде при температуре 25°С, вводят в качестве расщепителя едкий натр, перемешивают в течение 10 мин, вводят картофельный крахмал при массовом соотношении кукурузный крахмал: картофельный крахмал 2,3:1, вводят расщепитель - хлорамин и нагревают суспензию при постоянном перемешивании до температуры 98-96°С, после чего выдерживают в течение 20 мин, при этой температуре до постоянной вязкости. За 3 мин перед окончанием варки вводят пеногэси- тель - хлопковое масло.

Для приготовления шлихты способом по изобретению (варианты 2-6) смесь кукурузного крахмала и сульфатированного галактана (агароида, каррагинана из филлофоры ребристой или из Броди), при их различном массовом соотношении, заливают водой при температуре 25-30°С и перемешивают втечение 5-10 мин, вводят расщепитель - хлорамин и нагревают смесь в течение 15- 20 мин до температуры 96°С при постоянном перемешивании. Затем вводят в шлихту пе- ногаситель - хлопковое масло и выдерживают при данной температуре 5 мин для стабилизации вязкости.

Таким же образом для сравнения готовят шлихту с использованием вместо сульфатированного несульфатированного галактана (вариант 7). В варианте 8 проведено сравнение с известной шлихтой, полученной по авторскому свидетельству СССР № 821604, D.06 М 15/11, от 1979. примене- ние.кбторой, согласно описанию, позволяет получить высокие физико-механические показатели.

Концентрация шлихты составляет 3,6- 6,0 мае. % по сухому остатку. Вязкость измеряют на ротационном вискозиметре Реостат-2, стойкость к истиранию на приборе FV-10 (ВР) по стандартным методикам. Шлихтование осуществляют на лабораторном шлихтовальном устройстве при скорости 12 м /мин, отжиме 100%; температуре шлихты 80°С и сушки 140°С. Результаты испытаний приведены в табл. 1.

Из приведенных в табл. 1 данных видно, что по сравнению с известным способом - прототипом способ по изобретению позволяет получить более плавное снижение вязкости шлихты при увеличении скорости сдвига, что соответствующим образом отражается на показателях стойкости пряжи к истиранию. При массовом соотношении крахмал :сульфатированный галактан в шлихте менее 12:1 реологические свойства и стойкость пряжи к истиранию даже уступают этим же показателям в способе-прототипе. При массовом соотношении этих же

компонентов больше, чем 16:1 различия этих показателей в сопоставлении со способом-прототипом незначительные,

Аналогичные результаты по вязкости 5 шлихты и близкие показатели стойкости пряжи к истиранию в способе по изобретению получают для различных сульфатиро- ванных галактанов. Использование шлихты, полученной известным способом, хотя и

0 улучшает показатели пряжи по сравнению со стандартной крахмальной шлихтой, но они все же уступают показателям пряжи, ошлихтованной шлихтой согласно способу по изобретению.

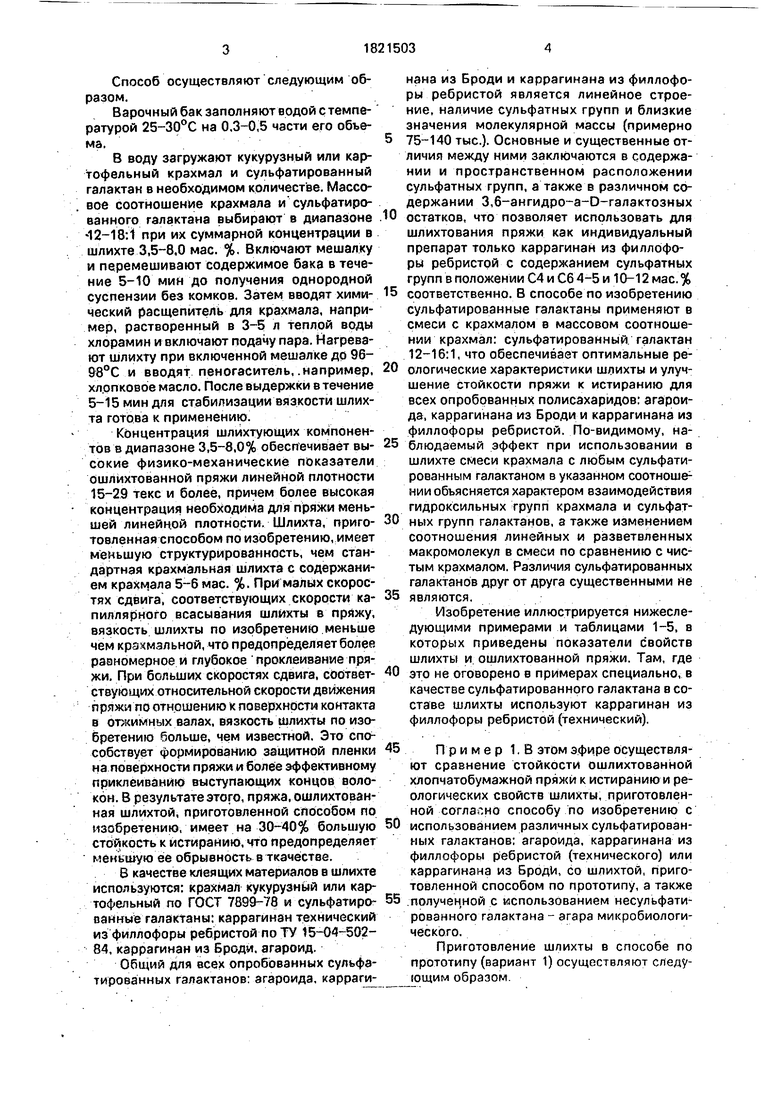

5 П р и м е р 2. В этом примере показано влияние температуры введения сульфатированного галактана на свойства шлихты и пряжи.

Приготовление шлихты осуществляют

0 следующим образом,

Кукурузный крахмал заливают водой при температуре 25°С, перемешивают в течение 10 мин, нагревают суспензию крахмала до различной температуры в диапазоне

5 , вводят сульфатированный галактан, выдерживая массовое соотношение крзхмал;галактан равным 14:1, вводят расщепитель и нагревают шлихту до температуры .96°С в течение 15-20 мин. Затем

0 вводят хлопковое масло и выдерживают шлихту до постоянной вязкости в течение 5 мин, Концентрация шлихты во всех опытах 5,0 мае,%, Содержание добавок, в мае. %: хлорамин -0,02, едкий натр- 0,01, хлопко5 вое масло - 0,035.

Результаты испытаний свойств шлихты и ошлихтованной хлопчатобумажной пряжет приведены в табл. 2.

Из данных табл. 2 видно, что введение

0 сульфатированного галактана в интервале температур 40-50°С улучшает реологические свойства шлихты и повышает стойкость пряжи к истиранию.

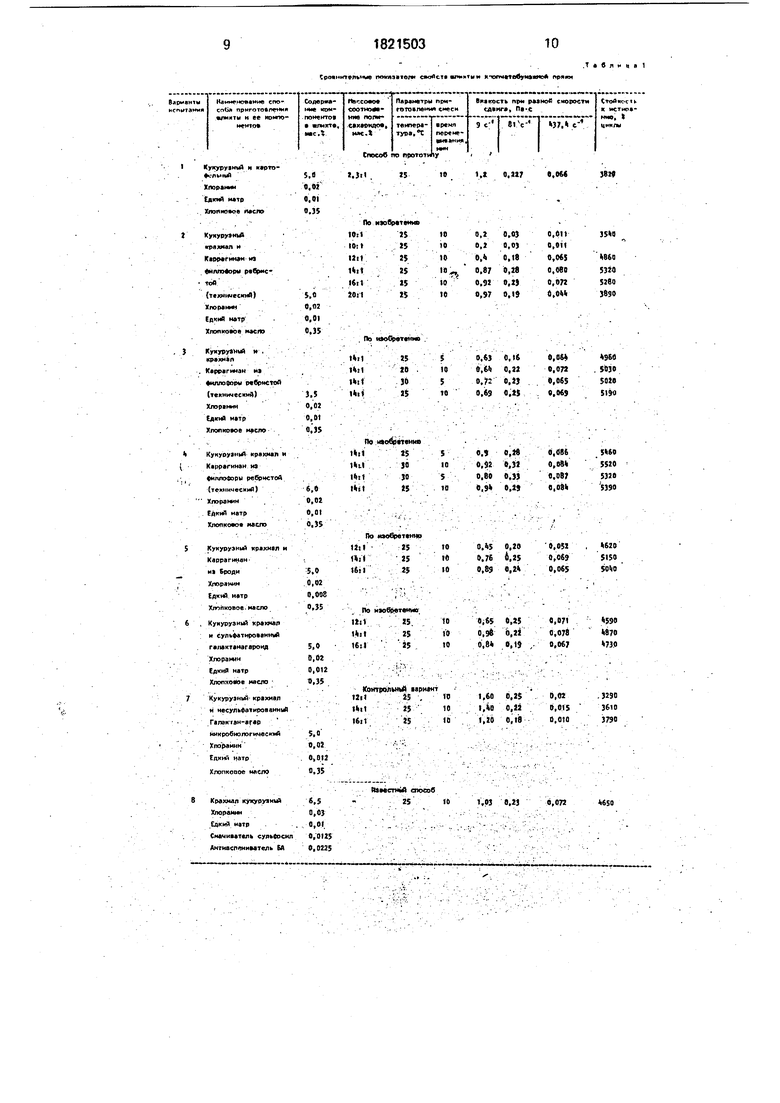

П р и м е р 3. Этот пример иллюстрирует

5 влияние введения сульфатированного галактана в виде порошка или водного раствора на свойства шлихты и ошлихтованной пряжи.

Приготовление шлихты осуществляют

0 следующим образом:

Кукурузный крахмал заливают водой при температуре 25°С, перемешивают в течение 10 мин, нагревают суспензию крахмала до температуры 40°С и вводят

5 сульфатированный галактан в виде порошка (пример 1} или водного раствора с концентрацией: 3,0; 4,0; 5,0; 6,0 и 7,0 мае. % примеры 2-7, соответственно, в количестве, обеспечивающем, массовое соотношение крахмал:галактан 14:1. Затем вводят химический расщепитель, нагревают шлихту при постоянном перемешивании до 96-98°С, вводят хлопковое масло и выдерживают шлихту при температуре 96-98°С в течение 6 мин до постоянной вязкости. Концентрация шлих- ты во всех опытах 5,0 мае. %. Содержание добавок, М0о, %: хлорамин - 0,02, едкий натр - 0,0 хлопковое масло - 0,035. Результаты испытаний приведены в табл. 3.

Из приведенных в табл. 3 данных видно, что в диапазоне концентраций 4-6 мае. % введение раствора сульфатированного галактана позволяет улучшить реологические свойства шлихты и повысить стойкость пряжи к истиранию,

П р и м ер 4. Приготовление шлихты осуществляют способом по изобретению аналогично примеру 1, но с использованием вместо кукурузного крахмала картофельного крахмала.

Результаты испытаний свойств шлихты и ошлихтованной пряжи приведены в табл.

4. .;. . :;. :...:; ;.: :. :.-. ..:. -, . ... - .:

Из данных табл. 4 видно, что для шлихты, приготовленной способом по изобрете- нию из смеси картофельного крахмала и сульфатированного галактана, взятыхв мае- совом соотношении 12.16:1, наюлюдаются качественно те же результаты, что и для кукурузного крахмала в примере 1, ..

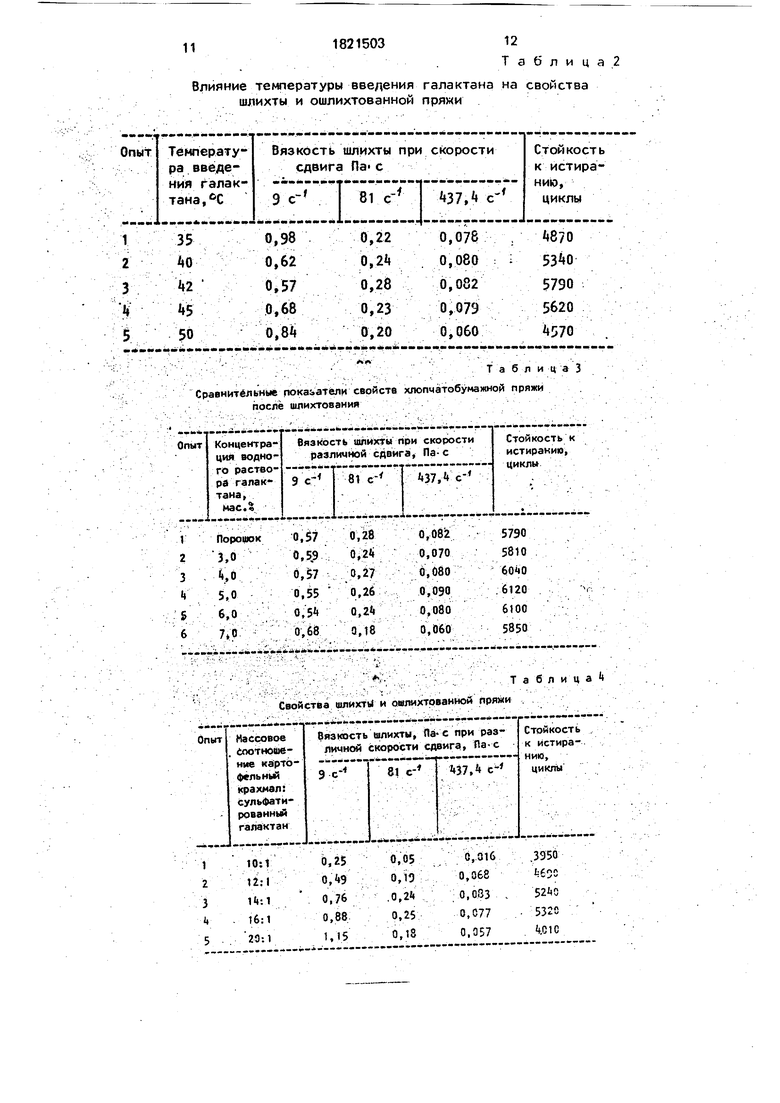

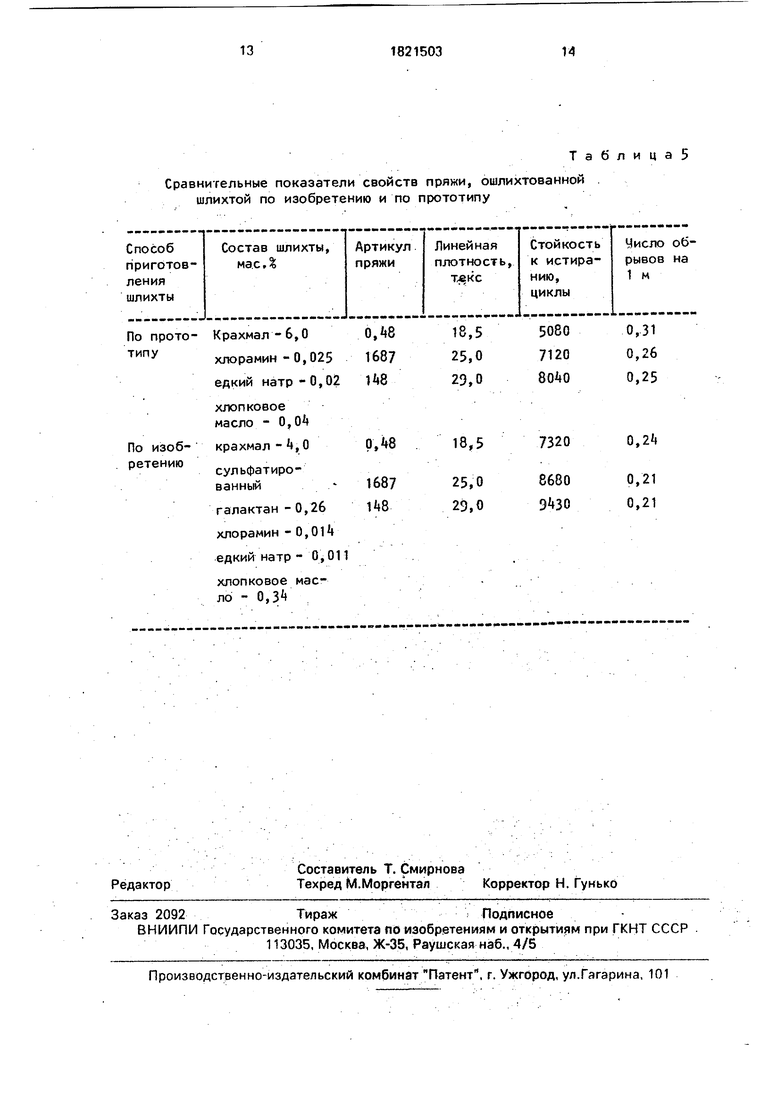

При м е р 5. Для сравнения способности к переработке в ткачестве хлопчатобумажной пряжи Ошлихтованной шлихтой, полученной способом по изобретению и способом по прототипу, в.условиях ршского производственного хлопчатобумажного объелинения проведены испытания пряжи артикулов 048, 1687 и 148,

Приготовление шлихты в способе по прототипу Ьсущёстшгя ют следующим обра- зом. Кукурузный крахмал размешивают в воде при температуре 25°С, вводят раство- ренный в теплой воде едкий натр в качестве расщепителя, перемешивают в течение 10 мин, а затем вводят картофельный крахмал, выдерживая массовое соотношение кукурузный крахмал .картофельный крахмал 2.3:1. Затем вводят расщепитель - хлорамин, растворенный втеплой воде и нагревают суспензию при постоянном переме- шиёании. После достижения заданной температуры 9 6-98°С шлихту выдерживают а течение 20 мин для стабилизации вязкости за 3 мин до окончания варки вводят пенога- ситель - хлопковое масло.

Для приготовления шлихты способом по изобретению смесь кукурузного крахмала и сульфатировэмного галактана (каррэги- нана из филлофоры ребристой) в массовом соотношении 15:1 заливают водой при температуре 25°С и перемешивают в течение 10 мин, вводят химический расщепитель - хлорамин и едкий натр, растворенные в теплой воде, и нагревают смесь в течение 20 мин до температуры 96°С при постоянном перемешивании, Затем выдерживают шлихту в течение 10 мин для стабилизации вязкости, а за 3 мин до окончания варки вводят пеногаситель - хлопковое масло. Шлихтование пряжи осуществляют на машинах МШБ 9/140, ткачестве - на пневмо- рапирных ткацких станках АТПР-100. Стойкость пряжи к истиранию определяют на приборе FV-10 (ВР) по числу циклов до обрыва. Полученные данные приведены в табл. 5. ;

Как показывают данные табл. 5, способ приготовления шлихты по изобретению позволяет существенно (на 20-40%) повысить стойкость пряжи к истиранию и за счет этого снизить обрывность основной пряжи в ткачестве на 0,07-0,04 обрыва на один метр для всех опробованных артикулов пряжи.

Таким образом, изобретение позволяет получить шлихту со стабильными реологическими свойствами, повысить стойкость ошлихтованной пряжи к истиранию и снизить обрывность в ткачестве на 20-30%.

Формул а изо бретен и я 1. Способ приготовления шлихты для хлопчатобумажной пряжи смешением крахмала с водой при 25-30°С и при перемешивании в течение 5-10 мин, введением химического расщепителя крахмала и нагреванием полученной суспензии до 96- 98°С с последующим выдерживанием до стабилизации вязкости, отличающийся тем, что, с целью снижения обрывности ошлихтованной пряжи в ткачестве за счет повышения стойкости ее к истиранию, в смесь кукурузного или картофельного крахмала с водой дополнительно вводят сульфа- тированный галактан при массовом соотношении крахмал:сульфатированный Галактан 12-16:1 и при их суммарном содержании в суспензии 3,5-6,0 мае,.%.

2. Способ по п. i, о т л и ч а ю щи и с я тем, что сульфатйрованный галактан вводят при40-45°С.

3. Способ по пп, 1-2, отличающий- с я. тем, что сульфатйрованный галактан вводят в виде 4,0-6,0%-иого водного раствора.

Сро н«телы м сяюАст пряви

,Т fl Л к Ц § 1

Таблица .2

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлихта для хлопчатобумажной пряжи | 1990 |

|

SU1808893A1 |

| ШЛИХТА ДЛЯ НИТЕЙ ИЗ НАТУРАЛЬНЫХ И ИСКУССТВЕННЫХ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2007 |

|

RU2337197C1 |

| ШЛИХТА ДЛЯ НИТЕЙ ИЗ НАТУРАЛЬНЫХ И ИСКУССТВЕННЫХ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2007 |

|

RU2337196C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШЛИХТЫ ДЛЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕЙ ПРЯЖИ | 2001 |

|

RU2206651C2 |

| СОСТАВ ДЛЯ ШЛИХТОВАНИЯ ХЛОПЧАТОБУМАЖНЫХ ОСНОВ | 1996 |

|

RU2129178C1 |

| Шлихта для полиэфирно-хлопковой пряжи | 1979 |

|

SU878842A1 |

| Состав для шлихтования хлопчатобумажных основ | 1976 |

|

SU553318A1 |

| Шлихта для хлопчатобумажнойпРяжи | 1979 |

|

SU821604A1 |

| Способ приготовления шлихты | 1990 |

|

SU1758126A1 |

| Способ приготовления шлихты для целлюлозосодержащей пряжи | 1988 |

|

SU1728319A1 |

Использование: при подготовке основ в ткачеству. Сущность изобретения; кукурузный или картофельный крахмал смешивают в водном баке с водой при 25-30°С и С сульфашрованным галаюганом. Массовое соотношение крахмал:галактан (12-г16):1, а их суммарное содержание в шлихте 3,5-6,0 мае. %. Перемешивают 5-10 мин до однородности суспензии. Вводят хлорамин и/или едкий натрий и нагревают до 96- 98°С. Добавляют пеногаситель - хлопковое масло и выдерживают 5-15 мин для стабилизации вйзкости. Используют сульфатиро- ванные галактаны: каррагинан из филлофоры ребристой, каррагинан из Броди и агарйид. Для улучшения реологических свойств шлихты и стойкости отшлихтован- ной пряжи к истиранию. Сульфатированный галактан смешивают с крахмалом в виде 4,0-6,0%-ного водного раствора при 40- 45°С. Свойства ошлихтованной пряжи; стойкость к истиранию на приборе FV- 10(ВР) 4620-9430 циклов в зависимости от вида крахмала, галактэна, артикула пряжи и параметров способа. Обрывность в ткачестве 0,21-0,24 случаев на 1 м. Снижение обрывности в сравнении со стандартной крахмальной шлихтой на 20-30%. 2 з.п. ф- лы. 5табл,: СЛ с

Влияние Температуры введения гала«тана на свойства шлихты и ошлихтованной прями

Сравнительные показатели свойств пряжи, ошлихтованной . шлихтой по изобретению и по прототипу

изобению

хлопковое масло -0,0

крахмал - ,0

сульфатиро- ванный

галактан - 0,26 хлорамин - 0,0IV едкий натр - 0,011

хлопковое масло - 0,3V

Таблица5

18,5

25,0

29,0

7320

8680

0,2

0,21

0,21

| Способ приготовления шлихты для целлюлозосодержащих основ | 1983 |

|

SU1151621A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| , Рекомендации по приготовлению шлихты из крахмалрпродуктов, химических клея-, щих материалов и параметрам шлихтования хлопчатобумажных штапельных основ | |||

| М.: ЦНИИТЭИлегпром, 1979, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1993-06-15—Публикация

1990-09-18—Подача