ел

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления шлихты для хлопчатобумажной пряжи | 1990 |

|

SU1821503A1 |

| СОСТАВ ДЛЯ ШЛИХТОВАНИЯ ХЛОПЧАТОБУМАЖНЫХ ОСНОВ | 1996 |

|

RU2129178C1 |

| ШЛИХТА ДЛЯ НИТЕЙ ИЗ НАТУРАЛЬНЫХ И ИСКУССТВЕННЫХ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2007 |

|

RU2337197C1 |

| ШЛИХТА ДЛЯ НИТЕЙ ИЗ НАТУРАЛЬНЫХ И ИСКУССТВЕННЫХ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2007 |

|

RU2337196C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШЛИХТЫ ДЛЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕЙ ПРЯЖИ | 2001 |

|

RU2206651C2 |

| Шлихта для хлопчатобумажной пряжи | 1990 |

|

SU1752834A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРАХМАЛЬНОЙ ШЛИХТЫ | 2000 |

|

RU2186894C2 |

| СПОСОБ ШЛИХТОВАНИЯ НЕПРЕРЫВНО ДВИЖУЩЕЙСЯ ПРЯЖИ | 1991 |

|

RU2028398C1 |

| Шлихта для хлопчатобумажнойпРяжи | 1979 |

|

SU821604A1 |

| Шлихта для пряжи | 1990 |

|

SU1745795A1 |

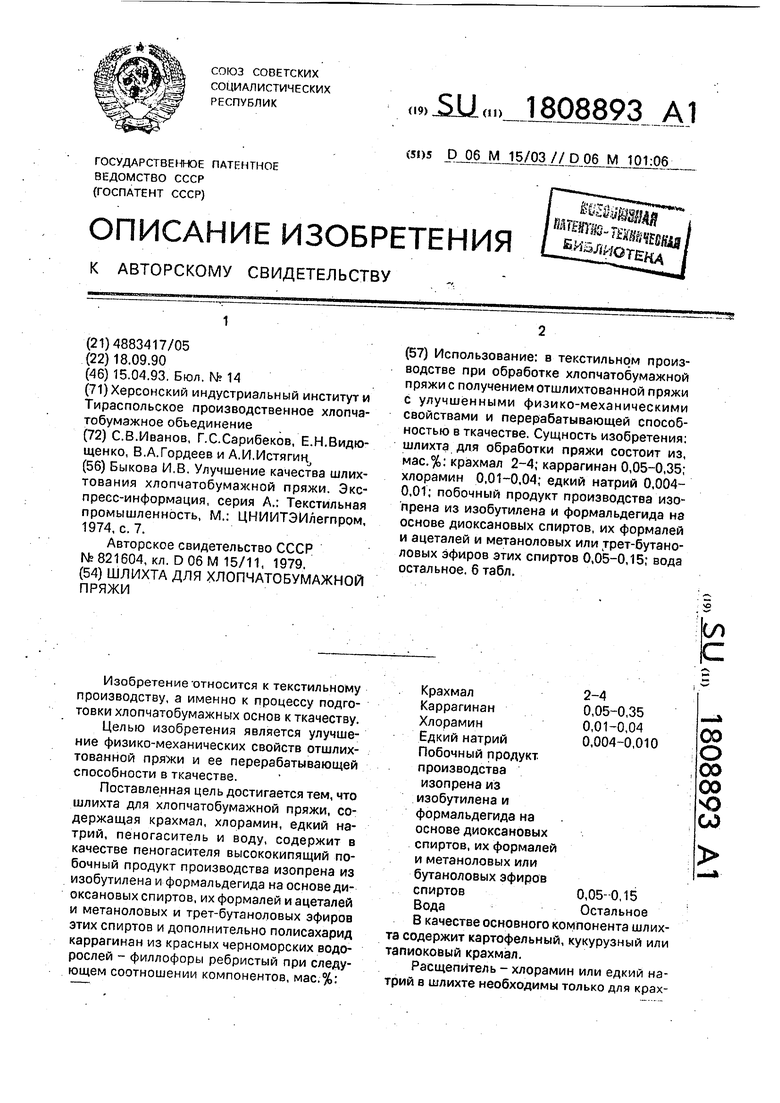

Использование: в текстильном производстве при обработке хлопчатобумажной пряжи с получением отшлихтованной пряжи с улучшенными физико-механическими свойствами и перерабатывающей способностью в ткачестве. Сущность изобретения: шлихта для обработки пряжи состоит из, мас.%: крахмал 2-4; каррагинан 0,05-0,35; хлорамин 0,01-0,04; едкий натрий 0,004- 0,01; побочный продукт производства изопрена из изобутилена и формальдегида на основе диоксановых спиртов, их формалей и ацеталей и метаноловых или трет-бутано- ловых эфиров этих спиртов 0,05-0,15; вода остальное. 6 табл.

Изобретение относится к текстильному производству, а именно к процессу подготовки хлопчатобумажных основ к ткачеству.

Целью изобретения является улучшение физико-механических свойств отшлихтованной пряжи и ее перерабатывающей способности в ткачестве.

Поставленная цель достигается тем, что шлихта для хлопчатобумажной пряжи, содержащая крахмал, хлорамин, едкий натрий, пеногаситель и воду, содержит в качестве пеногасителя высококипящий побочный продукт производства изопрена из изобутилена и формальдегида на основе диоксановых спиртов, их формалей и ацеталей и метаноловых и трет-бутаноловых эфиров этих спиртов и дополнительно полисахарид каррагинан из красных черноморских водорослей - филлофоры ребристый при следующем соотношении компонентов, мас.%:

Крахмал2-4

Каррагинан0,05-0,35

Хлорамин0,01-0,04

Едкий натрий0,004-0,010

Побочный продукт

производства

изопрена из

изобутилена и

формальдегида на

основе диоксановых

спиртов, их формалей

и метаноловых или

бутаноловых эфиров

спиртов0,05-0,15

ВодаОстальное

В качестве основного компонента шлихта содержит картофельный, кукурузный или тапиоковый крахмал.

Расщепитель - хлорамин или едкий натрий в шлихте необходимы только для крах00

о

00

00

о

СА)

мала в количестве 0,2-0,3% от его концентрации.

Каррагинан представляет собой резервный полисахарид черноморской красной водоросли-филлофоры ребристой. Полисахарид имеет линейное строение и молекулярную массу 70-120 тысяч. Его получают следующим образом.

20 г воздушно-сухой, очищенной от примесей водоросли помещают в круглодонную колбу с обратным холодильником и заливают 400 мл водного раствора этанола, содержащего 0,1 г/л едкого натра. Смесь выдерживают при кипении в течение 2 час, после чего фильтруют, упаривают фильтрат на водяной бане до объема 100 мл и высушивают при 100° С. Получают 2,9 г карраги- нана.

Полисахарид построен из остатком B-D- галактозы, сульфатированных в положении С4 и С6, при незначительном содержании 3,6 ангидро-О-галактозы, он характеризуется следующими показателями:

- общее содержание сульфоэфирных групп (анализ весовым методом в виде BaSCM) в пересчете на S04 - 14-17%,

-содержание 3,6-ангидрогалактозы (по методу Яфе) - 2,75%,

- массовая доля золы - 12-14%,

В соответствии с предполагаемой структурой в ИК-спектре полученного пол- исахарида (на приборе Карл-Цейс, таблетка бромистого калия) наблюдаются характерные пики поглощения в областях:

1240-1260см 1-общие для сульфатированных полисахэридов колебания связей;

1050-1080 - кольцевые колебания пиранозных циклов и C-О связей;

820 - сульфатная группа в положении С6;

810 см - сульфатная группа в положении С4;

930 см - очень слабый пик, кольцевые колебания 3,6-ангидрогалактозы.

Полисахарид полностью растворим в воде при нагревании до 80-90° С с образованием вязких, малоструктурированных растворов. Готовится к промышленному выпуску под названием Каррагинан Б технический в соответствии с изменениями и дополнениями к ТУ 15-04-502-84. Представляют собой крупку светло-коричневого цвета, вязкость 1 %-ного раствора при 20° С - 2,0-2,5, массовая доля не растворимых в горячей воде веществ не более 0.6-1,0%, титруемая щелочность в пересчете на углекислый натрий 1,5-3,0%.

Высококипящий побочный продукт образуется при промышленном производстве

изопрена из изобутилена и формальдегида через стадию получения 4,4-диметилдиокса- на. Побочный продукт выделяют при отмывке реакционной смеси водой с целью рекуперации непрореагировавших исходных компонентов. Побочный продукт содержит диоксановые спирты, формали и ацетали диоксановых спиртов и эфиры ди- оксановых спиртов с метанолом и трет-бу0

танолом при следующем соотношении

компонентов, мас.%:

Диоксановые спирты 35-40 Формали и ацетали диоксановых спиртов 50-58

5 Эфиры диоксановых спиртов с метанолом и трет-бута н ол ом6-10 Побочный продукт производства изопрена выпускается под торговым названи0 ем Реагент СОП-83 (ТУ 38,50355-85).

Он представляет собой маслянистую жидкость светло-коричневого цвета без неприятного запаха, смешивается с водой с образованием эмульсии, удобен в транспор5 тировке, хранении и применении.

Шлихта может быть использована для основной хлопчатобумажной пряжи пнев- момеханического или кольцевого метода прядения средней линейной плотности 0 15-40 текс. Конкретное соотношение компонентов выбирается с учетом ассортимента пряжи, типа шлихтовального и ткацкого оборудования, а также технологических параметров шлихтования и ткачества на осно5 вании данных лабораторных и производственных испытаний. Нижние значения концентраций компонентов соответствуют пряже линейной плотности 29-40 текс, верхние - 18,5-15 текс.

0 Приготовление шлихты осуществляется по обычной технологии на стандартном оборудовании. При последующей обработке ткани шлихта легко удаляется и не влияет на процессы отделочного производства .

5 Изобретение подтверждается ниже следующими примерами.

П р и м е р 1 (приготовление шлихты). В 300-400 мл воды при комнатной температуре вводят взвешенное согласно рецепту с

0 учетом влажности количество крахмала и каррагинана, перемешивают смесь в течение 10-15 мин, доливают воду до заданного объема. Затем вводят растворенные в горячей воде расщепители - едкий натр и хлора5 мин и нагревают шлихту до 95-96° С при постоянном перемешивании, вводят пенс- гаситель и выдерживают шлихту при данной температуре до постоянной вязкости в течение 5-10 мин. Аналогичным образом готовят для сравнения шлихту по прсиошпу и

стандартную крахмальную шлихту с использованием в качестве пеногасителя хлопкового масла.

Шлихтование хлопчатобумажной основной пряжи линейной плотности 20 текс во всех примерах на лабораторном шлихтовальном устройстве.

Параметры шлихтования: Температура в клеевой ванне80° С Отжим 100-110% Скорость шлихтования 12м/мин Температура сушки 140° С У ошлихтованной пряжи определяют разрывную нагрузку и удлинение на машине РМ-3-1, устойчивость к многократному изгибу на приборе Шоппера (прядь 4 нити) и стойкость к истиранию на венгерском приборе ТКИ 5-27-1 по стандартным методикам.

Составы шлихты и физико-механические свойства ошлихтованной пряжи представлены в табл. 1.

Для сравнения свойств пряжи, ошлихтованной шлихтой по изобретению (примеры 12-14), приведены свойства пряжи, ошлихтованной крахмальной шлихтой (примеры 3-5), шлихтой по прототипу (пример 16), каррагинаном (примеры 1-2) -и крахмальной шлихтой с добавкой отдельно кар- рагинана (примеры 6-8) и отдельно побочного продукта производства изопре- на(примеры9-11)вотдельности. В примере 15увеличено содержание крахмала и карра- гинана в сравнении со шлихтой по изобретению.

Как следует из данных табл. 1, шлихта по изобретению (примеры 12-15) обеспечивает высокие показатели свойств ошлихтованной пряжи, чем при введении в крахмальную шлихту по отдельности карра- гинана (примеры 1-2) или побочного продукта (примеры 6-8), особенно заметно повышается стойкость пряжи к истиранию и многократному изгибу для соответствующих концентраций крахмала, Наиболее существенное улучшение всех показателей наблюдается по сравнению с обычной крахмальной шлихтой или чистым каррагинаном. Сравнение с данными по прототипу (пример 16) показывает, что показатели пряжи, ошлихтованной предлагаемой шлихтой, более высокие, причем они получены при сниженной на треть концентрации основного шлихтующего вещества - крахмала.

В табл. 2 показано влияние содержания каррагинана в шлихте на физико-механические свойства пряжи. Условия шлихтования те же, что в примере 1.

Из данных табл. 2 видно, что в диапазоне концентраций каррагинанэ в шлихте 0,05-40,35 мас.% устойчивость пряжи и многократному изгибу и истиранию повышается в среднем на 30-50%, разрывная

5 нагрузка и удлинение на 5-10%. При концентрации менее 0,05% показатели пряжи примерно соответствуют обычной крахмальной шлихте. При концентрации каррагинана более 0,35 мас.% разрывная

0 нагрузка и стойкость к истиранию не улучшаются, а разрывное удлинение и устойчивость к изгибу снижаются.

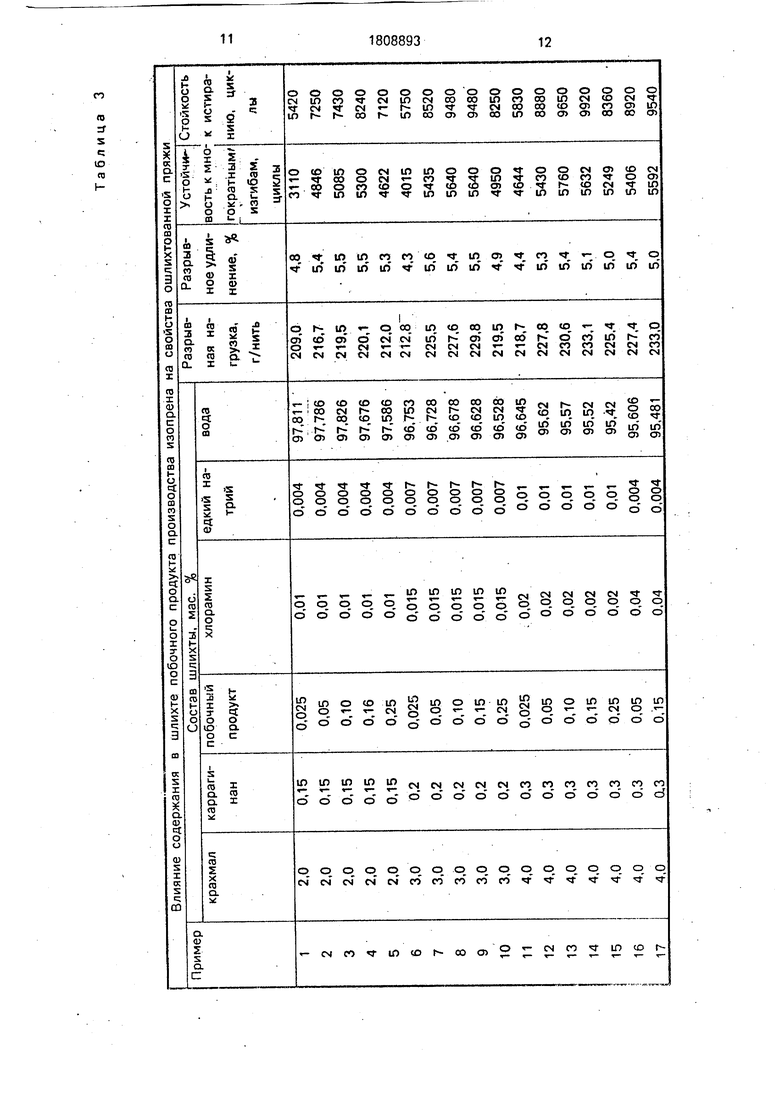

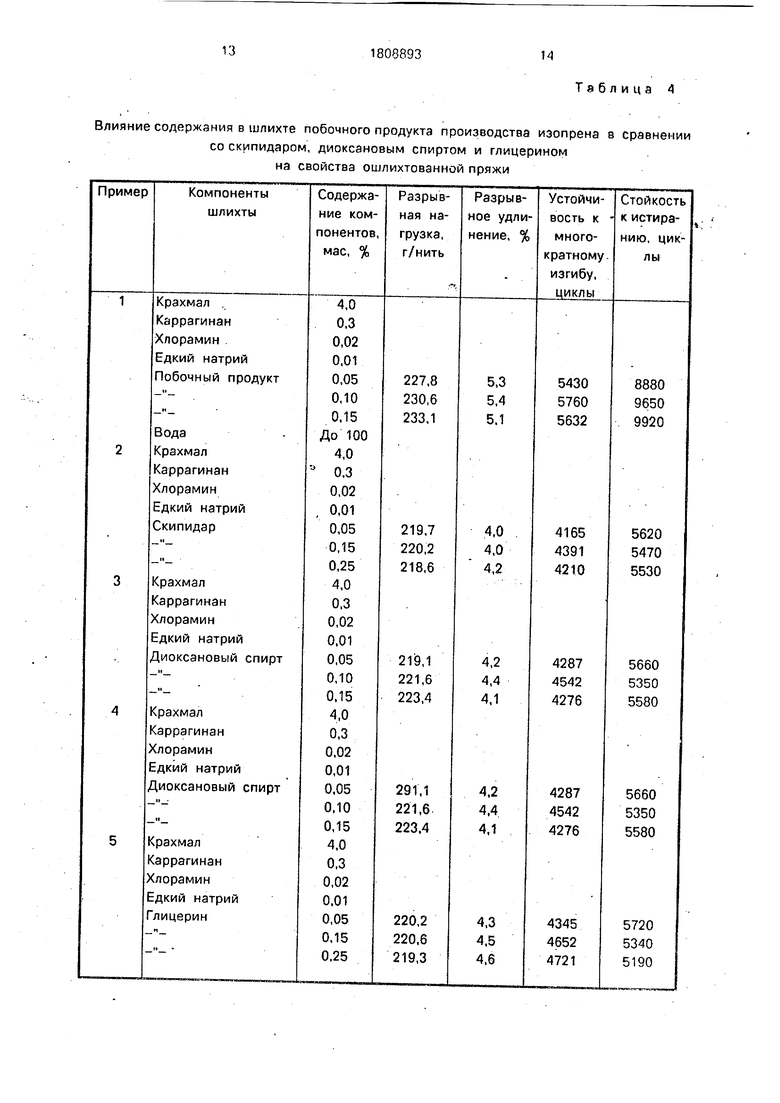

В тЗбл. 3 показано влияние содержания

5 в шлихте побочного продукта производства изопрена на физико-механические характеристики пряжи в сравнении с добавкой других органических растворителей: скипидаром, диоксановым спиртом и глице0 рином. Условия шлихтования описаны в примере 1.

Из данных табл. 3 видно, что в диапазоне концентраций 0,05-0,15 мас.% введение побочного продукта в крахмальную шлихту,

5 содержащую каррагинан, способствует увеличению физико-механических показателей пряжи. При концентрации менее 0,05 мае. % побочный продукт практически не оказывает влияния на показатели пряжи по срав0 нению с крахмальной шлихтой. При концентрации свыше 0,15 мас.% разрывная нагрузка пряжи и стойкость к истиранию снижаются.

В табл. 4 приведены данные, показыва5 ющие влияние содержания в шлихте побочного продукта производства изопрена в сопоставлении с другими органическими растворителями - скипидаром, диоксановым спиртом и глицерином на свойства ош0 лихтованной пряжи.

Как следует из данных табл. 4, введение в шлихту скипидара существенно не отражается на показателях ошлихтованной пряжи, Диоксановый спирт несколько улучшает

5 разрывную нагрузку, снижая разрывное удлинение и устойчивость к многократному изгибу. Глицерин снижает разрывную нагрузку и стойкость пряжи к истиранию, хотя дает некоторое увеличение разрывного уд0 линения и устойчивости к действию изгиба. В целом, показатели пряжи, ошлихтованной с добавками скипидара, диоксанового спирта и глицерина на отличаются существенно от показателей пряжи, обработанной

5 стандартной крахмальной шлихтой, и значительно уступают показателям пряжи, ошлихтованной шлихтой по изобретению, содержащей каррагинан и побочный продукт производства изопрена.

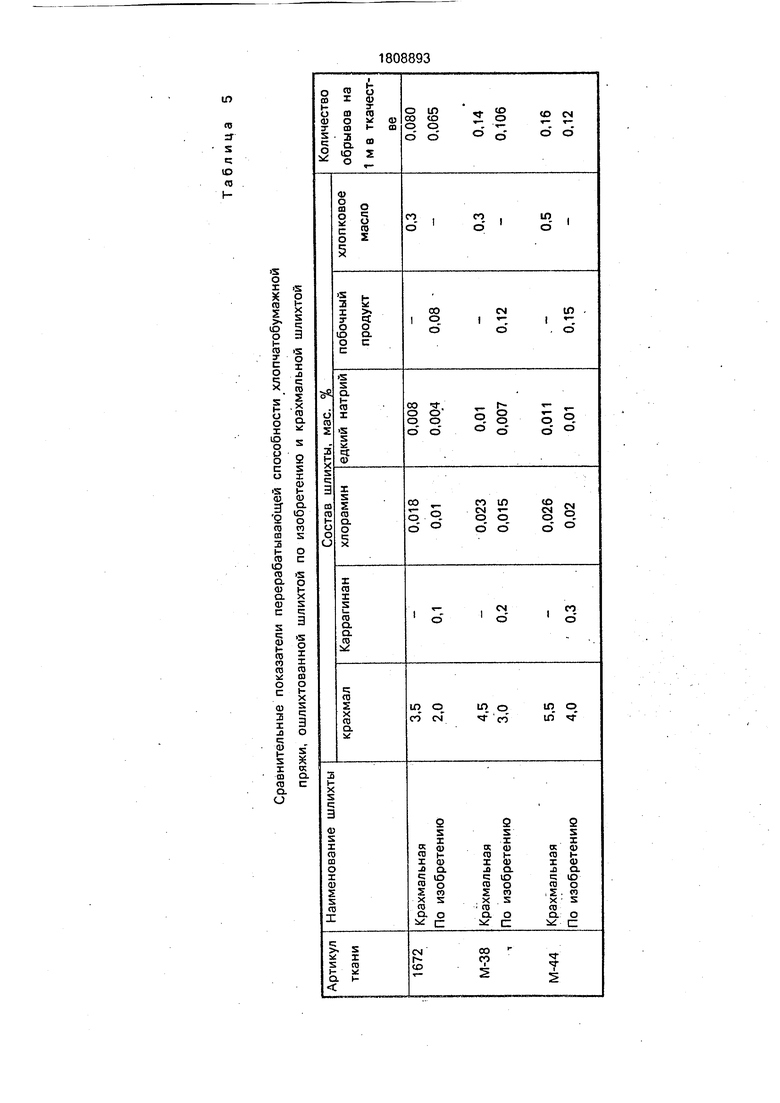

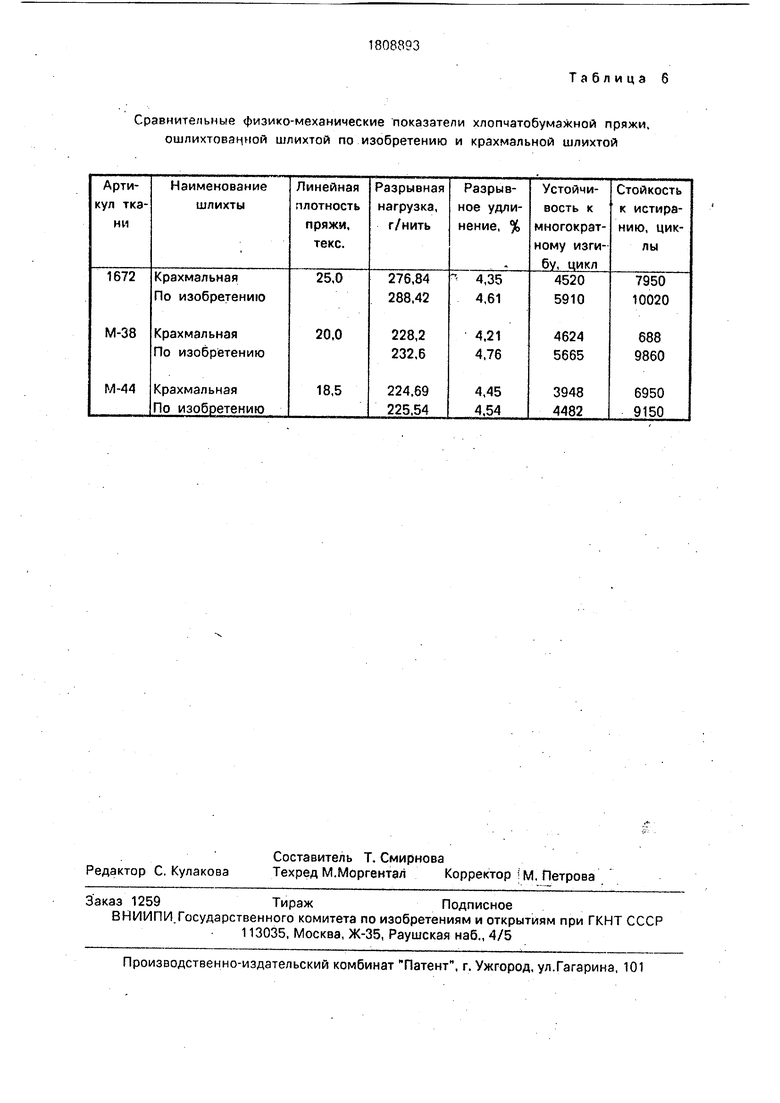

Показатели перерабатывающей способности хлопчатобумажной пряжи, ошлих- тованной шлихтой по изобретению, в сравнении с пряжей, ошлихтованной крахмальной шлихтой, приведены в таблице 5, в табл. 6 представлены физико-механические свойства этих же пряж.

Из данных табл. 5 видно, что пряжа, ошлихтованная шлихтой по изобретению, перерабатывается на ткацких станках с об- рывностью на 10-15% меньше, чем пряжа, ошлихтованная крахмальной шлихтой.

Как видно из данных табл. 6, пряжа всех трех артикулов, ошлихтованная шлихтой по изобретению, имеет более высокие физики- механические показатели и меньшую обрывность в ткачестве.

Таким образом, шлихта по изобретению позволяет существенно улучшить физико- механические характеристики ошлихтован- ной основной пряжи и снизить обрывность в ткачестве без увеличения расходов на клеящие и вспомогательные материалы.

Достоинства предлагаемой шлихты: возможность приготовления на стандар- тном оборудовании клееварки, экологическая безвредность, легкость расшлихтовки.

Формула изобретения

Шлихта для хлопчатобумажной пряжи, содержащая крахмал, хлорамин, едкий наПримечание. В составе шлихты по прототипу согласно примеру 16 входят добавки 0.013 мае. %. - сульфосидэ 0.023 мае. % - знтмвспенивзтель БА.:

трий, пеногаситель и воду, отличающаяся тем, что, с целью улучшения физико-механических свойств ошлихтованной пряжи и ее перерабатывающей способности в ткачестве, она содержит в качестве пеногасителя высококипящий побочный продукт производства изопрена из изобути- лена и формальдегида на основе диоксано- вых спиртов, их формалей и ацеталей и метаноловых или трет-бутаноловых эфиров этих спиртов и дополнительно полисахарид каррагинан из красных черноморских водорослей - филлофоры ребристой, при следующем соотношении компонентов, мас.%:

крахмал

указанный

каррагинан

хлорамин

едкий натрий

побочный продукт

производства

изопрена из

изобутилена и

формальдегида на

основе диоксановых

спиртов, их формалей

и ацеталей и

метаноловых

или трет-бутаноловых

эфиров этих спиртов

вода

2-4

0,05-0,35 0,01-0,04 0,004-0,10

0,05-0,15 остальное

Таблица 1

со о с оо со со

Влияние содержания в шлихте побочного продукта производства изопрена в сравнении со скипидаром, диоксановым спиртом и глицерином на свойства ошлихтованной пряжи

Таблица 4

Сравнительные показатели перерабатывающей способности хлопчатобумажной пряжи, ошлихтованной шлихтой по изобретению и крахмальной шлихтой

Сравнительные физико-механические показатели хлопчатобумажной пряжи, ошлихтованной шлихтой по изобретению и крахмальной шлихтой

Таблица б

| Быкова И.В | |||

| Улучшение качества шлихтования хлопчатобумажной пряжи | |||

| Экспресс-информация, серия А.: Текстильная промышленность, М.: ЦНИИТЭИлегпром, 1974, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Шлихта для хлопчатобумажнойпРяжи | 1979 |

|

SU821604A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1993-04-15—Публикация

1990-09-18—Подача