Изобретение относится к испытательной технике, в частности к испытаниям изделий на герметичность.

Известен способ контроля изделий на герметичность, заключающийся в том, что в полостях изделия и технологической емкости создают перепад давления рабочей среды и после создания заданного перепада давления технологическую емкость отсоединяют (Авт.св №1285328. кл G 01 М 3/02)

Недостаток известного способа контроля изделий на герметичность состоит в не- досгаточных точности и производительности контроля Недостаточная точность контроля объясняется тем, что во время заполнения системы сжатым газом, пер- воначально содержащийся в ней атмосферный воздух вытесняется неполностью, т.е. рабочая среда (сжатый воздух), поступающая в изделие, действует не как идеальный пориень. Более того, поступающая в изделие под давлением, она вызывает вихри (турбулентное пе эемешивание) и происходит нагрев практически всего газа в по лости изделия, происходит также нагрев и стенок изделия. Так что даже после отсоединения технологической емкости установление давления в полости изделия из-за

-ч

теплообмена между газом в полости изделия и стенками изделия и последними и атмосферой происходит продолжительное время. Кроме того, так как в известном способе контроля герметичности технологиче- екая емкость по объему должна в 3-5 раз превышать объем испытуемого изделия, то длительность заполнения системы рабочей средой до заданного перепада становится недопустимо большой, увеличивается и рас- ход рабочей среды.

Известен также способ контроля полых изделий на герметичность, по которо му испытуемое изделие заполняется сжатым газом до давления выше испытательного, а контрольная емкость до давления, равного испытательному, снижают давление в испытуемом изделии до испытательного при сообщении изделия, и контрольной емкости для выравнивания в них давления, разобща- ют их, измеряют перепад давления между ними через время выдержки и определяют по нему негерметичность изделия (Авт. св. № 1322104, кл. G01 М 3/26),

Недостаток этого способа контроля на герметичность заключается также в невысокой производительности испытаний. Дело в том, что поступающий на фазе заполнения в испытуемый образец воздух сначала расширяется и при этом охлаждается, находя- щийся в испытуемом образце воздух сжимается и поэтому нагревается, причем нагревание происходит интенсивнее. Возникающие во время заполнения изделия потоки и завихрения успокаиваются и происходящие при этом изменения температуры, испытательного воздуха должны быть компенсированы настолько, чтобы не исказить результаты измерения. А время для достижения этого полного выравнива- ния во многих случаях слишком продолжительно, чтобы этот способ можно было включить в сложный технологический процесс.

Наиболее близким по технической сущ- ности и достигаемому эффекту к предлагаемому авторами техническому решению является способ испытания изделия на герметичность, заключающийся в том, что изделия включают в контрольную систему и заполняют от источника сжатого газа до давления наполнения, по величине выше испытательного, снижают давление в контрольной системе до испытательного и о степени негерметичности изделия на фазе контроля судят по величине потока подпит- ки в контрольной системе (рекламный листок фирмы Froeh Lich).

Недостаток известного способа испытаний состоит в недостаточной производительности. В известном способе контроля сокращено время установления испытательного давления в контрольной системе за счет уменьшения времени выравнивания температуры контрольной системы благодаря сбросу давления наполнения до испытательного. Но это сокращение незначительно. Дело в том, что при заполнении полости контрольной системы до давления на- полнения, значение которого выше испытательного, происходит нагрев как содержащегося незначительно в системе атмосферного воздуха, так и стенок изделия. При резком снижении давления в системе до испытательного происходит быстрое уменьшение температуры содержащегося в изделии воздуха, но температура стенок изделия быстро снизиться не может. Поэтому после снижения давления стенки изделия еще долго отдают свою энергию (тепло) содержащемуся в изделии воздуху, а поэтому происходит сначала нагрев воздуха в системе за счет стенок, затем воздух начинает отдавать энергию опять стенкам, которые одновременно отдают энергию и окружающему атмосферному воздуху и становятся холоднее газа в изделии. Так. что температурные колебания в системе все равно имеют место, и сокращение времени достижения в ней стабильного давления получается незначительным. Так как в известном способе испытаний остается фаза контроля или измерения, то для ее реализации требуется предварительная стабилизация давления в системе. И чем больше объем испытываемых изделий, тем больше время стабилизации давления в системе. А потому известный по прототипу способ контроля на герметичность практически используется для испытания изделий не более 2 - 3 л. Также ограничен диапазон контролируемых изделий по толщине или массивности стенок, что также значительно удлиняет время установления давления. Известным способом затруднено испытание изделий из материалов с низким коэффициентом теплопроводности, через стенки которых теплообмен затруднен и происходит за длительное время.

Цель изобретения - повышение производительности испытаний на герметичность.

Поставленная цель в предлагаемом способе, заключающемся в том, что изделия включают в контрольную систему, заполняют контрольную систему от источника сжатого газа до давления заполнения, выше испытательного, снижают давление в контрольной системе до испытательного путем соединения с линией испытательного давления и регистрируют газовый поток в контрольной системе, достигается тем, что после снижения давления до испытательного измеряют время, прошедшее до момента изменения направления газового потока, в контрольной системе в сторону изделия, и по нему судят о степени негерметичности изделия,

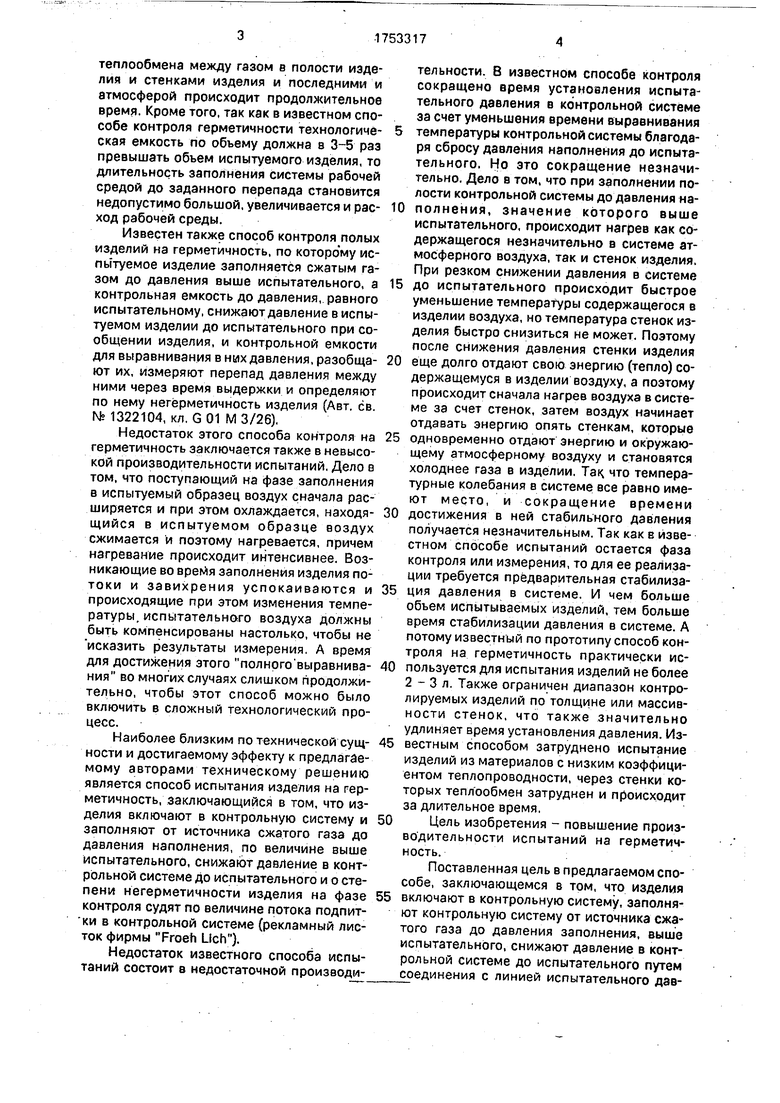

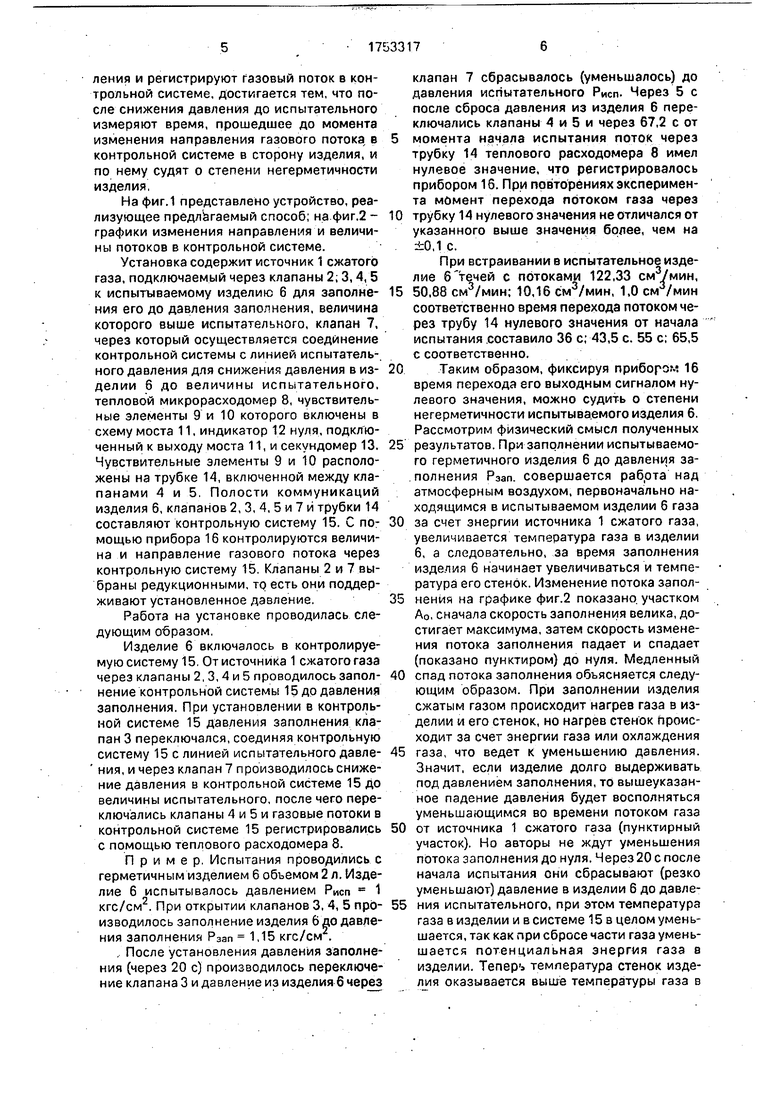

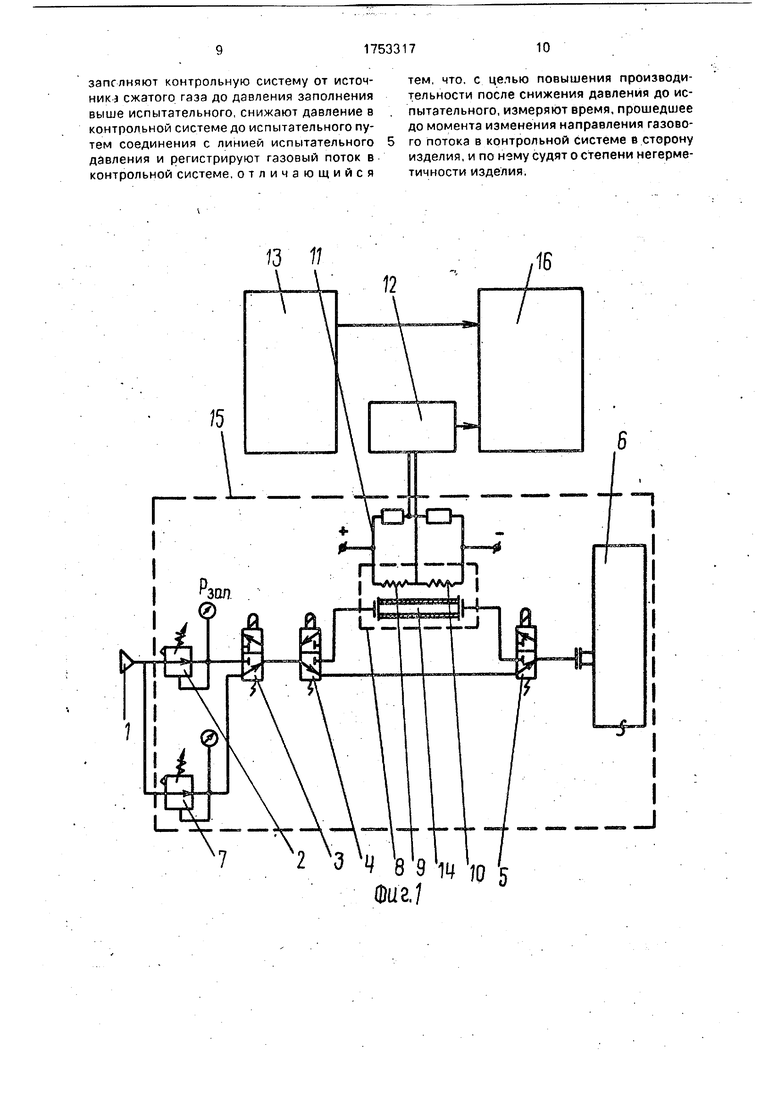

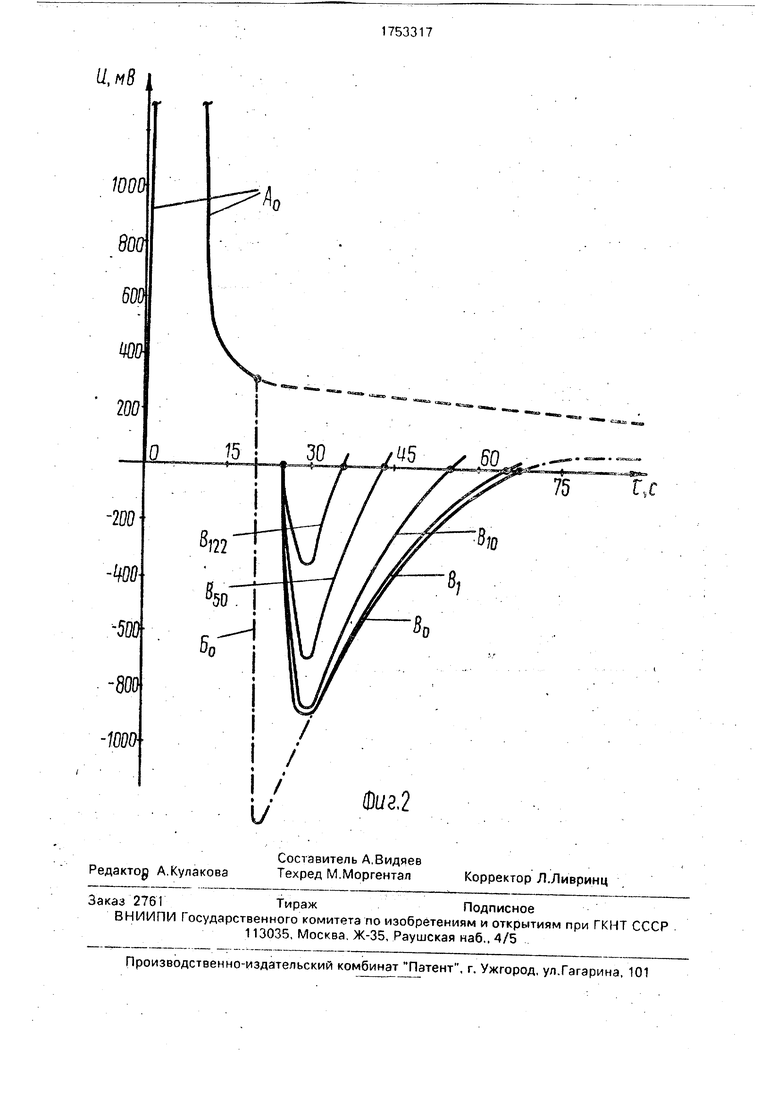

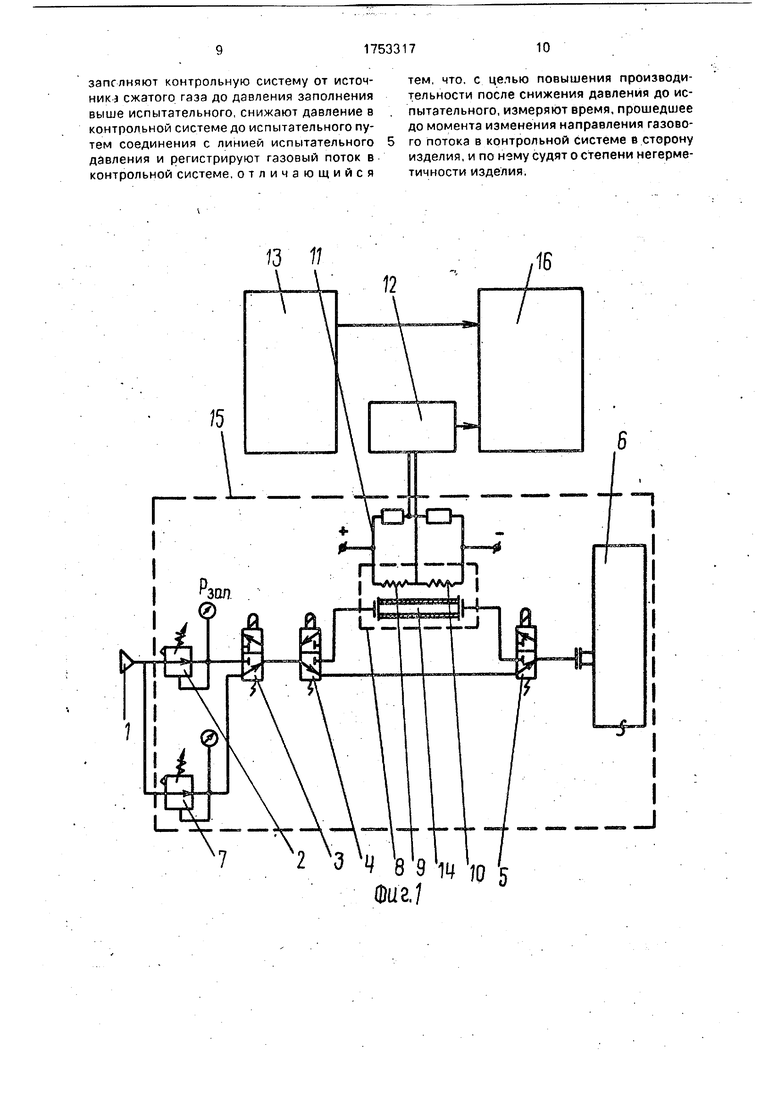

На фиг.1 представлено устройство, реализующее предлагаемый способ; на фиг.2 - графики изменения направления и величины потоков в контрольной системе.

Установка содержит источник 1 сжатого газа, подключаемый через клапаны 2,3,4, 5 к испытываемому изделию 6 для заполнения его до давления заполнения, величина которого выше испытательного, клапан 7, через который осуществляется соединение контрольной системы с линией испытательного давления для снижения давления в изделии б до величины испытательного, тепловой микрорасходомер 8, чувствительные элементы 9 и 10 которого включены в схему моста 11, индикатор 12 нуля, подключенный к выходу моста 11, и секундомер 13, Чувствительные элементы 9 и 10 расположены на трубке 14, включенной между клапанами 4 и 5. Полости коммуникаций изделия 6, клапанов 2, 3, 4, 5 и 7 и трубки 14 составляют контрольную систему 15. С помощью прибора 16 контролируются величина и направление газового потока через контрольную систему 15. Клапаны 2 и 7 выбраны редукционными, то есть они поддерживают установленное давление.

Работа на установке проводилась следующим образом.

Изделие б включалось в контролируемую систему 15 От источника 1 сжатого газа через клапаны 2, 3,4 и 5 проводилось заполнение контрольной системы 15 до давления заполнения. При установлении в контрольной системе 15 давления заполнения клапан 3 переключался, соединяя контрольную систему 15 с линией испытательного давления, и через клапан 7 производилось снижение давления в контрольной системе 15 до величины испытательного, после чего переключались клапаны 4 и 5 и газовые потоки в контрольной системе 15 регистрировались с помощью теплового расходомера 8.

Пример Испытания проводились с герметичным изделием 6 объемом 2 л. Изделие 6 испытывалось давлением Рисп - 1 кгс/см . При открытии клапанов 3, 4, 5 производилось заполнение изделия 6 до давления заполнения Р3ап 1,15 кгс/см .

После установления давления заполнения (через 20 с) производилось переключение клапана 3 и давление из изделия 6 через

клапан 7 сбрасывалось (уменьшалось) до давления испытательного Рисп. Через 5 с после сброса давления из изделия 6 переключались клапаны 4 и 5 и через 67,2 с от

момента начала испытания поток через трубку 14 теплового расходомера 8 имел нулевое значение, что регистрировалось прибором 16. При повторениях эксперимента момент перехода потоком газа через

0 трубку 14 нулевого значения не отличался от указанного выше значения более, чем на ±0,1 с.

При встраивании в испытательное изделие 6 течей с потоками 122,33 см3/мин,

5 50.88 см3/мин; 10,16 см3/мин, 1,0 см3/мин соответственно время перехода потоком через трубу 14 нулевого значения от начала испытания составило 36 с; 43,5 с. 55 с; 65,5 с соответственно.

0 Таким образом, фиксируя прибором 16 время перехода его выходным сигналом нулевого значения, можно судить о степени негерметичности испытываемого изделия 6. Рассмотрим физический смысл полученных

5 результатов. При заполнении испытываемого герметичного изделия 6 до давления заполнения Рэап. совершается рабрта над атмосферным воздухом, первоначально находящимся в испытываемом изделии б газа

0 за счет энергии источника 1 сжатого газа, увеличивается температура газа в изделии 6, а следовательно, за время заполнения изделия б начинает увеличиваться и температура его стенок. Изменение потока запол5 нения на графике фиг.2 показано участком АО, сначала скорость заполнения велика, достигает максимума, затем скорость изменения потока заполнения падает и спадает (показано пунктиром) до нуля. Медленный

0 спад потока заполнения объясняется следующим образом. При заполнении изделия сжатым газом происходит нагрев газа в изделии и его стенок, но нагрев стенок происходит за счет энергии газа или охлаждения

5 газа, что ведет к уменьшению давления. Значит, если изделие долго выдерживать под давлением заполнения, то вышеуказанное падение давления будет восполняться уменьшающимся во времени потоком газа

0 от источника 1 сжатого газа (пунктирный участок). Но авторы не ждут уменьшения потока заполнения до нуля. Через 20 с после начала испытания они сбрасывают (резко уменьшают) давление в изделии 6 до давле5 ния испытательного, при этом температура газа в изделии и в системе 15 в целом уменьшается, так как при сбросе части газа уменьшается потенциальная энергия газа в изделии. Теперь температура стенок изделия оказывается выше температуры газа в

нем, начинается нагрев газа в изделии 6 за счет энергии стенок, повышается давление газа в изделии и устанавливается в контрольной системе 15 поток газа в направлении из изделия 6. Так как поток сбрасываемого газа велик, то клапаны 4 и 5 переключаются на перепускание потока чреез трубку 14 не сразу после сброса, а через 5 с. Но так как тепловой расходомер имеет инерционность и поток через трубку 14 устанавливается не мгновенно, то этот поток через трубку 14, а соответственно и показания прибора 16 устанавливаются не сразу, а затем этот поток, установившись, через трубу 14 сливается с уравнительным потоком и характеризует поток газа из изделия б в сторону редукционного клапана 7. На графике фиг.2 характер изменения потока через контрольную систему 15 после переключения клапана 3 на линию сброса показан участком Бо. Штрих-пунктирной линией на этом участке показано изменение сбрасываемого потока; очень быстро скорость изменения сбрасываемого потока, достигнув максимума, начинает уменьшаться. Как уже отмечалось, при переключении через 5 с после сброса клапанов 4 и 5 поток (на фиг.2 - графики В) через трубку 14 теплового расходомера 8 очень быстро уста- навлиавется и спадающий участок его на графике В будет определять уравнительный газовый поток в контрольной системе, протекающий в ней в направлении от изделия 6. Теперь величина потока в центральной системе 15 контролируется тепловым расходомером 8. В момент перехода этим потоком нуля температура газа в изделии и его стенок уравниваются, Затем поток переходит нулевое значение, т.е. меняет направление, так как температура стенок изделия оказывается ниже температуры газа в изделии, начинается охлаждение и падение давления газа в изделии. Для поддержания давления в нем теперь устанавливается поток газа в направлении к изделию от источника постоянного давления, т.е от редукционного клапана 7. После перехода нуля в системе имеет место затухающий колебательный процесс установления температуры и давления. Через 5 мин вышеописанных колебаний температуры и давления поток в контрольной системе 15 устанавливается близким к нулю, а давление стабилизируется на величине испытательного Рисп- Если судить по показаниям манометра (пределы измерения манометра 0 - 1,6 кгс/см , класс точности - 0,4), то можно считать, что давление стабилизировалось, но если судить по показаниям расходомера 8, то видно, что через 5 мин уменьшилась

только амплитуда колебаний, колебания же .потока продолжаются, А плитуда колебаний потока достигает иногда 1 см3/мин). Продолжение колебаний потока и после 5

мин можно объяснить зависимостью потока газа в контрольной система 15 как от колебаний давления, источника, так и температуры газа источника и окружающей контрольную систему среды.

0 При испытании изделия 6 со встроенной течью сама экспериментальная установка, операции, время мх проведения остаются неизменными, изменяется только величина газового потока в контрольной системе по5 еле операции сбре:;а давления из ) так как уравнительный натравлен &, изделия, а поток дкя восполнения утечки в изделие.

Это приводит к тому, что нЈекольЈ о

0 уменьшаются сбрасываемый поток газа и поток газа через трубку t4 расходомера 8. а значит уменьшается и время от начала испытания до момента перехода потока газа через нуль. На фиг.2 графики, обозначенные

5 Во, 8f, 810, Bso, 8122, соответствуют зависимостям потоков в контрольной системе 15 со встроенными течами & изделии 6, потоки через которые соответственно равны 0; 1,0; 10,16; 50,88; 122,33 смэ/мин. По оси ордм0 нат отложены показания прибора 16 в мВ, причем 1000 мВ соответствуют потоку 100 см3/мин. Нелинейность характеристики расходомера 8 в диапазоне 0-100 см3 не превышает 2%. Колебательный процесс ус5 тэновления давления и потока в контрольной системе в пределах до 5-6 мин не показан, Авторы ограничили график временем 5 мин. На фиг.2 кривая (А0, Б0, В0) изменения потока через контрольную систему

0 представлена полностью только для герметичного изделия 6, для негерметичных изделий показаны кривыми В изменения потоков через трубку 14 через 5 с после сброса.

5 Регистрация степени негерметичности производится по моменту прохождения потока через ноль, что отличается хорошей повторяемостью результатов, В этот момент превалирующими потоками в системе

0 является уравнительный и подпитки утечки, если изделие t-меет сквозной дефект, все другие дестабилизирующие факторы или значительно меньше по величине, или еще не проявились, как например, неустановив5 шийся потоки, связанные с температурными возмущениями.

Формула изобретения Способ испытания изделий на герметичность, заключающийся в том, что изде- лие включают в контрольную систему,

запслняют контрольную систему от источника сжатого газа до давления заполнения выше испытательного, снижают давление в контрольной системе до испытательного путем соединения с линией испытательного давления и регистрируют газовый поток в контрольной системе, отличающийся

тем, что, с целью повышения производительности после снижения давления до испытательного, измеряют время, прошедшее до момента изменения направления газового потока в контрольной системе в сторону изделия, и по нему судят о степени негерметичности изделия,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания изделий на герметичность | 1990 |

|

SU1763921A1 |

| СПОСОБ КОНТРОЛЯ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2180738C2 |

| СПОСОБ КОНТРОЛЯ | 2011 |

|

RU2451916C1 |

| СПОСОБ ИСПЫТАНИЯ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2169354C2 |

| Способ испытания изделий на герметичность | 1988 |

|

SU1677548A1 |

| Способ определения степени герметичности изделий | 1991 |

|

SU1796949A1 |

| Способ контроля полых изделий на герметичность | 1986 |

|

SU1322104A1 |

| СПОСОБ ИЗМЕРЕНИЯ НЕГЕРМЕТИЧНОСТИ ИЗДЕЛИЙ | 2011 |

|

RU2488793C1 |

| Способ контроля герметичности изделий | 1987 |

|

SU1837180A1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ИЗДЕЛИЙ | 2019 |

|

RU2728323C1 |

Изобретение относится к испытательной технике и может быть использовано как при камерных, так и бескамерных испытаниях на герметичность Целью изобретения является повышение производительности способа испытания изделий на герметичность. Через клапаны 2, 3, 4, 5 происходит заполнение изделия 6 воздухом до давления наполнения. После установления в изделии 6 давления наполнения производится через клапаны 5, 4, 3, 7 сброс давления из изделия 6 до величины испытательного и после достижения сбросовым потоком максимального значения клапаны 4 и 5 переключаются на пропускание потока через трубку 14 теплового микрорасходомера 8. С помощью индикатора 12 нуля фиксируется момент прохождения потоком, протекающим по трубке 14 нулевого значения, те. фиксируется момент, когда поток в трубке 14 изменяет направление, Регистрируя с помощью секундомера 13 время от начала испытания до момента изменения потоком направления, фиксируемого индикатором 12 нуля, можно судить о степени негерметичности испытываемого изделия 6 2 ил. СП

Г

7

2 3 Ч 8 9 -W Ю t

Фиг/ 3

16

,|

Ц,м8 1

Ш

01/3,2

| Способ контроля герметичности изделий | 1984 |

|

SU1285328A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ контроля полых изделий на герметичность | 1986 |

|

SU1322104A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автоматический контроль герметичности воздухом проточным способом | |||

| Электронный прибор для контроля герметичности | |||

Авторы

Даты

1992-08-07—Публикация

1990-02-28—Подача