Изобретение относится к испытательной технике, а именно к устройствам для испытания металлов на коррозию.

Известно устройство для испытания металлов на коррозию под напряжением, содержащее емкость, заполненную коррозионной средой, размещенный в емкости образец и связанное с ним устройство для крепления и измерительную аппаратуру, которое позволяет проводить испытания при различных заданных условиях: в коррозионной среде, под напряжением, с подогревом среды, с механической циркуляцией или перемешиванием коррозионной среды.

Наиболее близким по технической сущности и достигаемому результату к заявленному является устройство для испытания металлов на коррозию под напряжением, содержащее размещаемый в стакане образец и связанное с ним устройство для крепления и нагружения образца

Цель изобретения - обеспечение направленной естественной циркуляции коррозионной среды вдоль образующей поверхности образца.

Эта цель достигается тем, что устройство для испытания металлов на коррозию под напряжением, содержащее емкость с крышкой, предназначенную для заполнения коррозионной средой, нагреватель среды и средства крепления образца по оси емкости к ее дну и нагружения образца, снабжено установленным на крышке холодильником, предназначенным для размещения в полости образца нагревателем и предназначенной для размещения полностью в среде и с зазором относительно образца втулкой, установленной в емкости с зазором между торцом втулки и дном емкости, а внутренняя поверхность крышкм выполнена со скосом от стенки емкости.

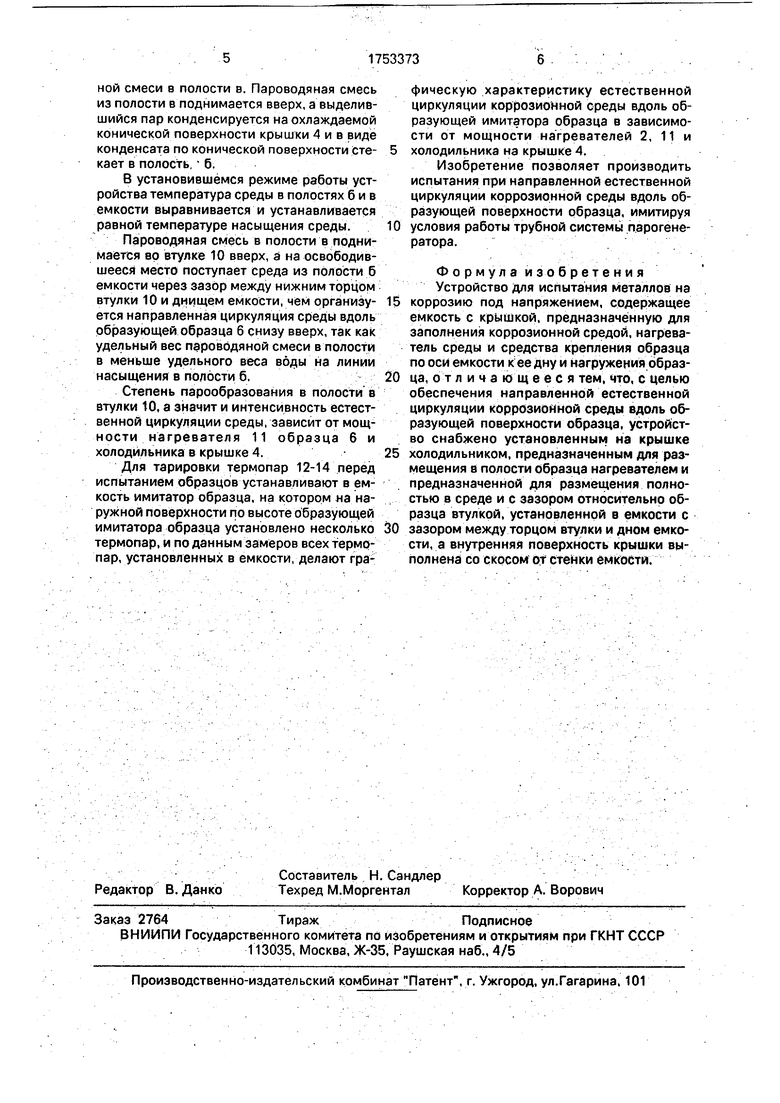

На чертеже изображено предлагаемое устройство, разрез.

Устройство содержит ем кость 1 для коррозионной среды, под дном которой установлен нагреватель 2 для разогрева емкости и коррозионной среды.

Емкость через прокладку 3 герметизируется охлаждаемой водой крышкой 4. В центре крышки 4 имеется отверстие для прохода поршня 5 и охлаждаемая водой полость а для поддержания крышки в холодном состоянии при разогреве емкости 1. Внутри емкости по центральной оси расположен трубчатый образец 6, который на резьбе крепится нижним концом к дну емкости 1, верхним концом к поршню 5 Поршень 5 через центральное отверстие в крышке 4 выходит из емкости 1 наружу. Для

герметизации проходки поршня 5 в крышке 4 используется сальник 7 с фланцем 8.

Для растяжения образца 6 поршень 5 снаружи емкости 1 связан с пружинным погружающим устройством 9.

Емкость 1 частично заполнена коррозионной средой, при этом установленная внутри емкости соосно с корпусом втулка 10 погружена полностью в коррозионную сре0 ду, а внутри втулки 10 находится соосно расположенный образец б с зазором, при этом образец 6 частично погружен в коррозионную среду.

Втулка 9 крепится нижним торцом к дну

5 емкости 1 с зазором для прохода коррозионной среды внутрь втулки, а верхний торец втулки погружен подуровень коррозионной среды для выхода коррозионной среды из внутренней полости втулки. Втулка 10 раз0 мещена в емкости 1 таким образом, что образует две кольцевые полости, а именно полость б между корпусом и втулкой и полость в между втулкой и образцом. Внутренняя поверхность крышки 4 выполнена со

5 скосом от стенки емкости.

Во внутренней полости образца размещены нагреватель 11 и термопара 12. Для контроля естественной циркуляции коррозионной среды вдоль образующей образца

0 в корпусе емкости 1 установлены термопары 13 и 14, которые измеряют температуру коррозионной среды в полостях бив.

Устройство работает следующим образом.

5 Емкость 1 частично заполняется коррозионной средой, при этом обеспечивается погружение верхнего торца втулки подуровень коррозионной среды. Затем устанавливается и уплотняется через прокладку 3

0 крчшка 4, в которую организуют подвод и отвод охлаждающей воды к полости а.

Верхний конец образца б на резьбе крепят к поршню 5, после чего сборочную единицу станавливают в емкость 1, закрепив

5 второй нижний конец образца 6 на резьбе к дну емкости 1,

Нагружающим устройством 9 образец б растягивают до заданной величины, после чего проходку поршня 5 в крышке 4 уплот0 няют с помощью фланца 8 и сальника 7.

Во внутренней полости образца б размещают нагреватель 11 и термопару 12

Подают охлаждающую воду в полость а крышки 4, затем включают нагреватели 2 и

5 11 для разогрева коррозионной среды в емкости 1.

Нагревателем 2 поддерживают заданную температуру и давление коррозионной среды в емкости 1, а мощность нагревателя 11 используют для образования пароводяной смеси в полости в. Пароводяная смесь из полости в поднимается вверх, а выделившийся пар конденсируется на охлаждаемой конической поверхности крышки 4 и в виде конденсата по конической поверхности сте- кает в полость б.

В установившемся режиме работы устройства температура среды в полостях бив емкости выравнивается и устанавливается равной температуре насыщения среды.

Пароводяная смесь в полости в поднимается во втулке 10 вверх, а на освободившееся место поступает среда из полости б емкости через зазор между нижним торцом втулки 10 и днищем емкости, чем организу- ется направленная циркуляция среды вдоль образующей образца 6 снизу вверх, так как удельный вес пароводяной смеси в полости в меньше удельного веса воды на линии насыщения в полости б,

Степень парообразования в полости в втулки 10, а значит и интенсивность естественной циркуляции среды, зависит от мощности нагревателя 11 образца 6 и холодильника в крышке 4.

Для тарировки термопар 12-14 перед испытанием образцов устанавливают в емкость имитатор образца, на котором на наружной поверхности по высоте образующей имитатора образца установлено несколько термопар, и поданным замеров всех термопар, установленных в емкости, делают графическую характеристику естественной циркуляции коррозионной среды вдоль образующей имитатора образца в зависимости от мощности нагревателей 2, 11 и холодильника на крышке 4.

Изобретение позволяет производить испытания при направленной естественной циркуляции коррозионной среды вдоль образующей поверхности образца, имитируя условия работы трубной системы парогенератора.

Формула изобретения Устройство для испытания металлов на коррозию под напряжением, содержащее емкость с крышкой, предназначенную для заполнения коррозионной средой, нагреватель среды и средства крепления образца по оси емкости к ее дну и кагружения образца, отличающееся тем, что, с целью обеспечения направленной естественной циркуляции коррозионной среды вдоль образующей поверхности образца, устройство снабжено установленным на крышке холодильником, предназначенным для размещения в полости образца нагревателем и предназначенной для размещения полностью в среде и с зазором относительно образца втулкой, установленной в емкости с зазором между торцом втулки и дном емкости, а внутренняя поверхность крышки выполнена со скосом от стенки емкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ ТЕМПЕРАТУРЫ ПАССИВАЦИИ ТРУБНЫХ ЭЛЕМЕНТОВ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ И УСТРОЙСТВО ДЛЯ КОРРОЗИОННЫХ ИСПЫТАНИЙ | 2013 |

|

RU2544313C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПРОЦЕССА КОРРОЗИИ ОБРАЗЦОВ ИЗ КОНСТРУКЦИОННЫХ СПЛАВОВ В ПОТОКЕ ТЕПЛОНОСИТЕЛЯ | 2003 |

|

RU2260788C2 |

| СПОСОБ КОРРОЗИОННЫХ ИСПЫТАНИЙ ОБРАЗЦОВ | 1991 |

|

RU2034270C1 |

| Способ коррозионных испытаний полых образцов | 1986 |

|

SU1385036A1 |

| Устройство для испытания металлов на коррозию под напряжением | 1981 |

|

SU993104A1 |

| Способ определения коррозионных свойств масла | 1987 |

|

SU1523965A1 |

| Способ испытания материалов | 1990 |

|

SU1772693A1 |

| Способ исследования коррозии металлов | 1984 |

|

SU1233007A1 |

| ПРИБОР ДЛЯ ОЦЕНКИ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ МОТОРНЫХ МАСЕЛ | 2001 |

|

RU2199114C1 |

| Способ испытания трубных сталей на коррозионное растрескивание под напряжением и устройство для его осуществления | 2017 |

|

RU2666161C1 |

Изобретение относится к испытательной технике, а именно к устройствам для испытания металлов на коррозию. Целью изобретения является обеспечение направленной естественной циркуляции коррози- онной среды вдоль образующей поверхности образца. Устройство для испытания металлбв на коррозию содержит емкость (Е) 1 для коррозионной среды (КС), под дном которой установлен нагреватель 2. В центре Е 1 расположен трубчатый образец 6, который нижним концом крепится к дну Е 1, а верхним концом к Поршню 5, который проходит через крыШу 4 Е 1 и снаружи ;сбяз а 1 п у й.нШ й ужающйм устрой- стврм 9. Новым является то, что образец в Е 1 находится внутри втулки (В) 10 с зазором, при этом В 1.0 крепится нижним концом к дну Е 1с зазором для Прохода КС внутрь В 10, а верхний торец В 10 погружен под уровень КС, для выхода КС из внутренней полости В 10, а крышка 4 Ё 1 снабжена холодильником и бнутрПейнюю поверхность выполнена со скосом от стенки Е 1.1 ил, сл G СП ы со VJ W

| Пневматическое устройство для измерения кривизны | 1981 |

|

SU993014A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| v | |||

Авторы

Даты

1992-08-07—Публикация

1989-11-09—Подача