Изобретение относится к способу получения эмульсий и может быть использовано в целлюлозно-бумажной, пищевой, текстильной, топливной, химической и других отраслях промышленности при приготовлении неокрашенных дисперсных систем. В целлюлозно-бумажной промышленности изобретение может быть использовано наиболее эффективно при получении эмульсий, применяемых для проклейки бумажной массы и обработки готовой продукции с целью придания гидрофобных свойств

Известны две группы способов получения эмульсий: одна заключается в выращивании капель из малых центров каплеобразования (конденсационный метод), а другая состоит в дроблении капель (методы диспергирования) Конденсационный метод применяют для получения аэрозолей, методы диспергирования - при получении жидких эмульсий

Данное изобретение относится к rpynrie способов получения эмульсий диспергированием.

Известен способ получения эмульсий путем встряхивания системы несмёшиваю- щихся жидкостей на виброустановке,

Этот метод не получил развития, так как достигаемый с его помощью размер частиц дисперсной фазы велик и составляет 50- 100 мкм. Кроме того, виброустановки малопроизводительны. Известно, что стабильность и эффективность использования эмульсий повышается с повышением степени их дисперснбсти.

Известен также способ получения эмульсий с меньшими размерами частиц в быстроходных смесителях. Перемешивание эффективно, когда течение в смесителе становится турбулентным во всем объеме аппарата. Применение высокоскоростных турбинных смесителей позволяет значительно уменьшить размеры частиц дисперсной фазы, благодаря интенсификации перемешивания под действием возникающих значительных центробежных сил. Диаметр капель в эмульсиях, получаемых в таких смесителях, составляеТпорядка 5 мкм.

Недостатком известного способа получения эмульсий в смесителях является длительность процесса, а следовательно, и

большой расход электроэнергии, а также достаточно крупные размеры дисперсной фазы.

Известен более совершенный способ получения эмульсий путем продавливания жидкостей через щелевой узкий зазор между ротором и статором коллоидной мельницы Зазор между ротором и статором может достигать 0,002 мм, а число оборотов ротора 20000 мин , Вследствие больших касательных напряжений в сочетании с центробежными силамгГпроисходит почти мгновенный разрыв жидкой струи на капли Диаметр капель в эмульсиях, получаемых при использовании коллоидных мельниц, составляет порядка 2 мкм.

Однако процесс эмульгирования в коллоидных мельницах также связан с большими затратами электроэнергии

Известен также способ диспергирования жидкости путем пропускания ее под высоким давлением через малые отверстия. При этом давление составляет до 3,5- 107 н/м2 при поперечном сечении отверстий порядка см2. Широкое применение этот способ, реализуемый в аппаратах-гомогенизаторах, получил в пищевой промышленности при гомогенизации молока. Получаемые при этом эмульсии имеют размер частиц 1 мкм,

Однако известный способ получения эмульсий также связан со значительным расходом электроэнергии, кроме того указанные аппараты работают под большим давлением.

Наиболее близким к предлагаемому является способ получения эмульсий путем обработки смеси в поле гидродинамической кавитации с использованием кавитационно- го реактора, который обеспечивает интенсивное перемешивание и высокое качество полученной смеси.

Однако кавитационный реактор, применяемый для получения эмульсий, имеет ряд существенных недостатков, которые обуславливают высокий уровень энергозатрат на процесс,

Применение решетки кавитаторов, расположенных в диаметральной плоскости реактора без использования пристенных кавитаторов, приводит к проскокам части потока обрабатываемой смеси вне кавита- ционного поля, что приводит к непроизводительным затратам энергии и снижению коэффициента полезного действия реактора.

Расположение кавитаторов в двух параллельных диаметральных плоскостях также ведет к повышенному расходу электроэнергии, так как интенсивность кавитации, возникающей при обтекании обоих рядов кавитаторов, снижается вследствие распределения общего рядов кавитаторов, снижается, вследствие распределения общего перепада давления в реакторе между обоими рядами кавитаторов Перепад давления в каждом ряду составляет часть общего перепада Интенсивность же кавитации является ре0 шающим фактором эффективности эмульгирующего воздействия и расхода электроэнергии на процесс.

Данное устройство является также устройством периодического действия, что

5 снижает его эффективность при применении в промышленных потоках,

Цель изобретения - снижение расхода электроэнергии на процесс получения эмульсии при сохранении высокой степени

0 дисперсности.

Поставленная цель достигается тем, что обработку смеси компонентов ведут до достижения эмульсией оптической плотности 1,00-0,85 при длине световой волны 3005 400 нм, причем разность давления на входе в реактор и на выходе составляет 0,7-1,5 МПа.

В качестве устройства для реализации способа использована гидродинамическая

0 кавитационная труба, в которой обрабатываемая смесь подается в сужающее устройство кавитационного реактора В месте расширения сжатой струи создавалось ка- витационное поле, которое оказывало

5 эмульгирующее (диспергирующее) воздействие на смесь Обработку смеси ведут при разности давления на входе в гидродинамическую кавитационную трубу и на выходе из нее 0,7-1,5 МПа. При заклепывании кавита0 ционных пузырьков возникают ударные волны и микроструи, вызывающие дробление капель. Обработка жидкой системы проводится до тех пор, пока оптическая плотность образующейся эмульсии не до5 стигает 1,00-0,85 при длине световой волны 300-400 нм, измеряемой с помощью фото- электроколориметра. Последующая обработка результатов измерений и расчеты по уравнению Геллера позволяют определить

0 степень дисперсности эмульсии, оцениваемой по величине среднего радиуса частиц. Данная методика распространяется на неокрашенные эмульсии при размерах частиц

1 1 с в пределах „-- длины световой волны,

примерно 0,2-0,05 мкм.

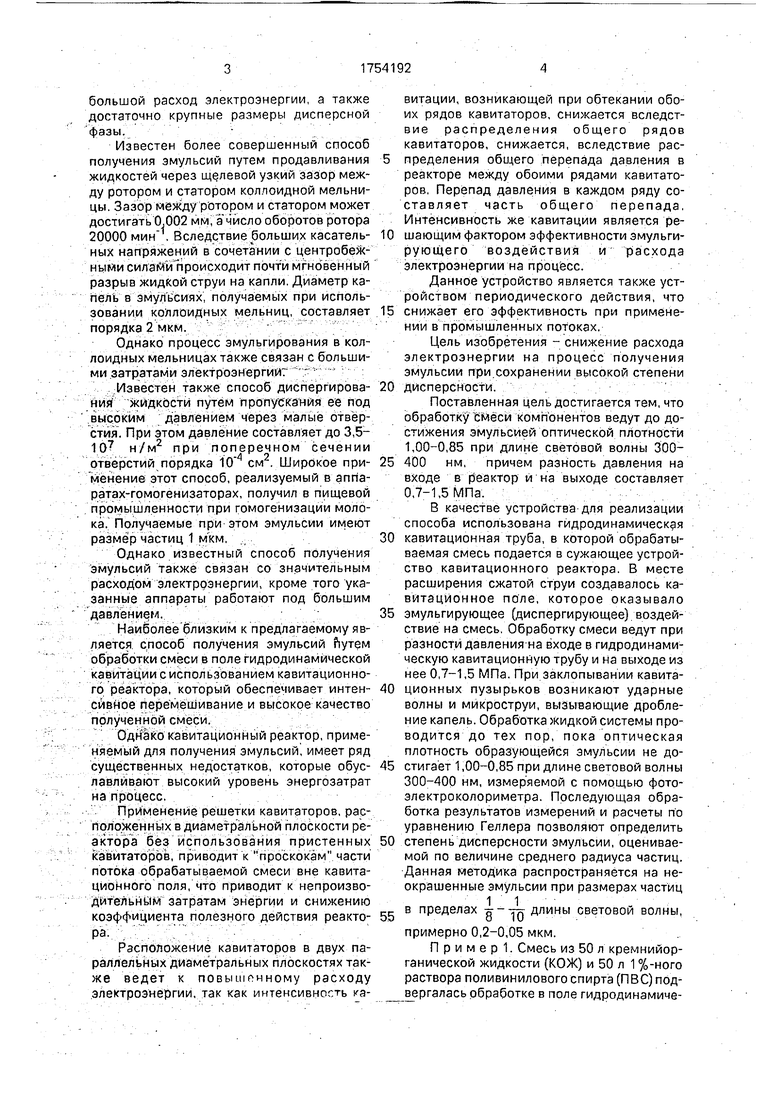

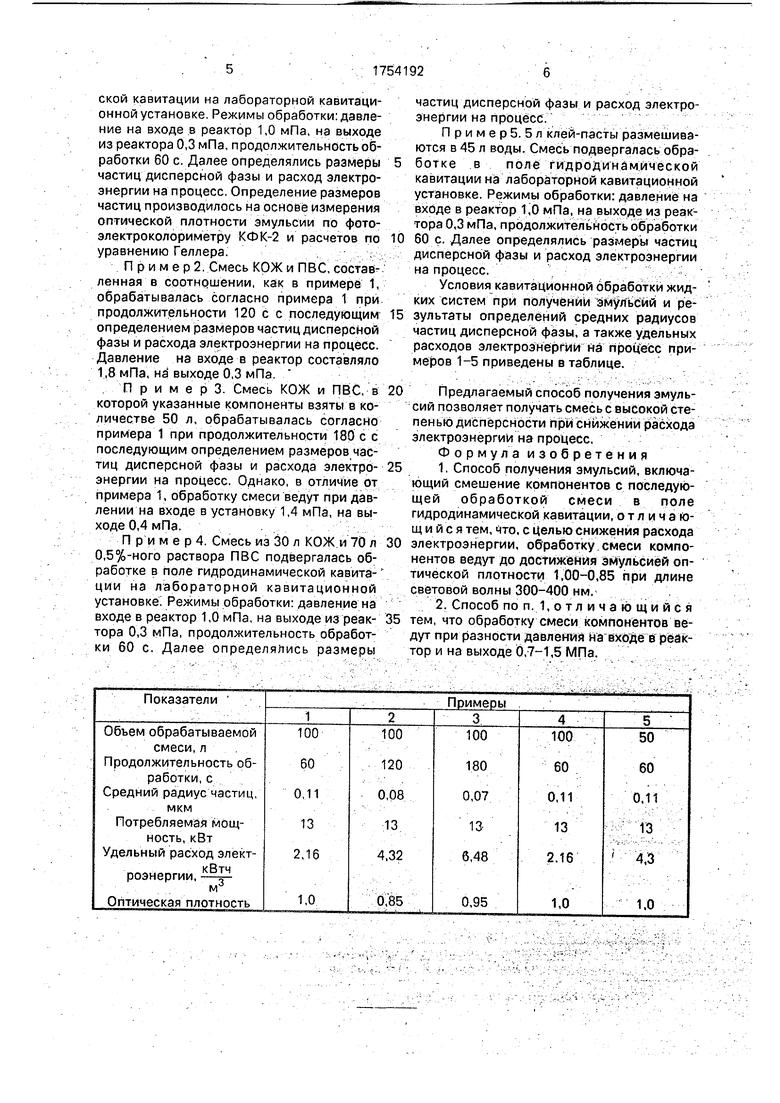

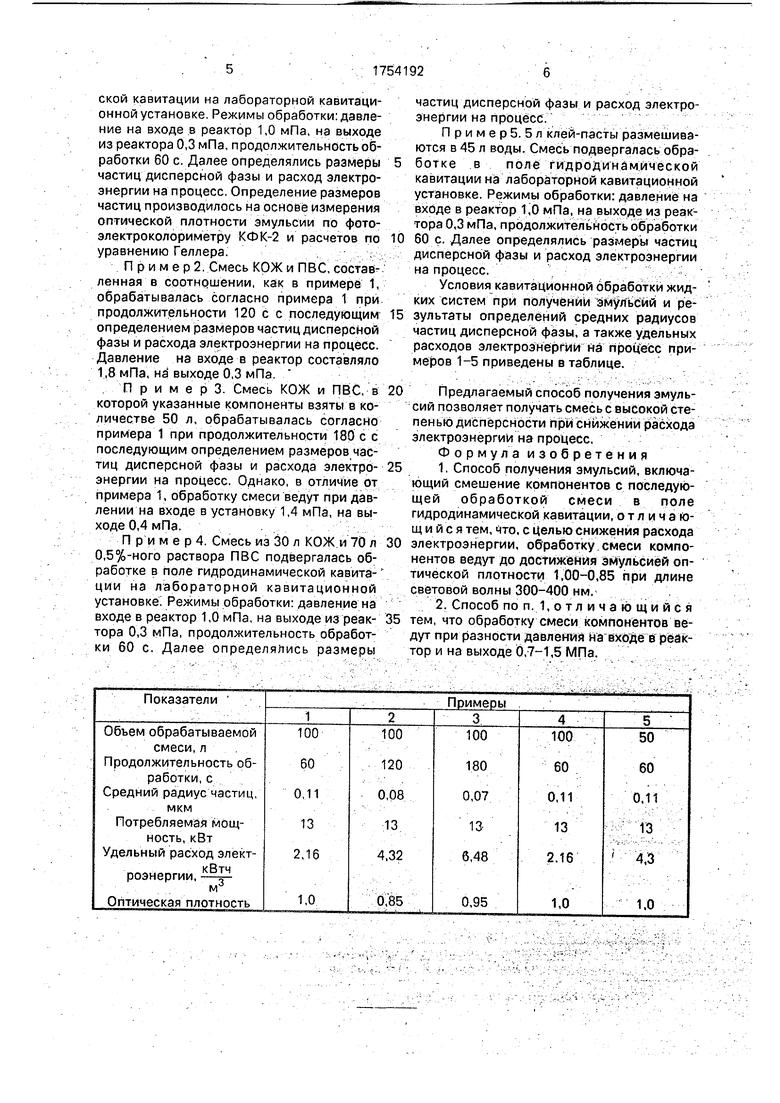

П р и м е р 1. Смесь из 50 л кремнийор- ганической жидкости (КОЖ) и 50 л 1 %-ного раствора поливинилового спирта (ПВС) подвергалась обработке в поле гидродинамической кавитации на лабораторной кавитаци- онной установке. Режимы обработки: давление на входе в реактор 1,0 мПа, на выходе из реактора 0,3 мПа, продолжительность обработки 60 с. Далее определялись размеры частиц дисперсной фазы и расход электроэнергии на процесс. Определение размеров частиц производилось на основе измерения оптической плотности эмульсии по фото- электроколориметру КФК-2 и расчетов по уравнению Геллера.

П р и м е р 2. Смесь КОЖ и ЛВС, составленная в соотношении, как в примере 1, обрабатывалась согласно примера 1 при продолжительности 120 с с последующим определением размеров частиц дисперсной фазы и расхода электроэнергии на процесс. Давление на входе в реактор составляло 1,8 мПа, на выходе 0,3 мПа

П р и м е р 3. Смесь КОЖ и ПВС, в которой указанные компоненты взяты в количестве 50 л, обрабатывалась согласно примера 1 при продолжительности 180 с с последующим определением размеров частиц дисперсной фазы и расхода электро- энергии на процесс. Однако, в отличие от примера 1, обработку смеси ведут при давлении на входе в установку 1,4 мПа, на выходе 0,4 мПа.

П р и м е р 4. Смесь из 30 л КОЖ и 70 л 0,5%-ного раствора ПВС подвергалась обработке в поле гидродинамической кавитации на лабораторной кавитационной установке. Режимы обработки: давление на входе в реактор 1,0 мПа, на выходе из реак- тора 0,3 мПа, продолжительность обработки 60 с. Далее определялись размеры

частиц дисперсной фазы и расход электроэнергии на процесс.

Пример 5. 5л клей-пасты размешиваются в 45 л воды. Смесь подвергалась обработке в поле гидродинамической кавитации на лабораторной кавитационной установке. Режимы обработки: давление на входе в реактор 1,0 мПа, на выходе из реактора 0,3 мПа, продолжительность обработки 60 с. Далее определялись размеры частиц дисперсной фазы и расход электроэнергии на процесс.

Условия кавитационной обработки жидких систем при получении эмульсий и результаты определений средних радиусов частиц дисперсной фазы, а также удельных расходов электроэнергии на процесс примеров 1-5 приведены в таблице.

Предлагаемый способ получения эмульсий позволяет получать смесь с высокой степенью дисперсности при снижении расхода электроэнергии на процесс.

Формула изобретения

1,Способ получения эмульсий, включающий смешение компонентов с последующей обработкой смеси в поле гидродинамической кавитации, отличающийся тем, что, с целью снижения расхода электроэнергии, обработку смеси компонентов ведут до достижения эмульсией оптической плотности 1,00-0,85 при длине световой волны 300-400 нм.

2.Способ по п. 1,отличающийся тем, что обработку смеси компонентов ведут при разности давления на входе в реактор и на выходе 0,7-1,5 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ПРОМЫШЛЕННЫХ И СЕЛЬСКОХОЗЯЙСТВЕННЫХ ОТХОДОВ ДЛЯ ПОЛУЧЕНИЯ ПЛАЗМОГАЗА | 2011 |

|

RU2451715C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНЫХ ПЕЧАТНЫХ КРАСОК | 2012 |

|

RU2543187C2 |

| Способ диспергирования каолина | 1988 |

|

SU1590135A1 |

| СПОСОБ ГИДРАТАЦИИ ПОЛЯРНЫХ МОЛЕКУЛ СРЕДЫ ОЛЕОФИЛЬНОЙ ЭМУЛЬСИИ | 2011 |

|

RU2477169C2 |

| СПОСОБ ОБЕЗЗАРАЖИВАНИЯ И ОЧИСТКИ ЖИДКИХ СРЕД И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2585635C1 |

| Способ смешивания жидких сред | 2016 |

|

RU2626355C1 |

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ В ПОТОКЕ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2299766C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2120471C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОЙ ЭМУЛЬСИИ ТОПЛИВА | 2016 |

|

RU2620606C1 |

| СПОСОБ ВОЗБУЖДЕНИЯ АКУСТИЧЕСКИХ КОЛЕБАНИЙ В ТЕКУЧЕЙ СРЕДЕ И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476261C1 |

Использование: приготовление неокрашенных дисперсных систем в различных от- раслях промышленности. Сущность изобретения: смесь компонентов подают в поле гидродинамической кавитации и обрабатывают до достижения эмульсией оптической плотности 1,00-0,85 при длине световой волны 300-400 нм. Разность давления на входе в реактор и на выходе 0,7- 1,5 мПа 1 з. п. ф-лы, 1 табл.

| Эмульсии | |||

| Перевод с английского | |||

| Под ред А | |||

| А | |||

| Абрамзона Л Химия, 1972, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-08-15—Публикация

1990-10-08—Подача