Изобретение относится к метизному производству в частности к производству стальной холоднотянутой проволоки ответственного назначения пружинной струнной канатной и т п

Известен способ изготовления высокопрочной и пластичной холоднотянутой проволоки из горячекатаных прутков стали, содержащей в своем составе 0 65-1,0% углерода, 0,25-1,20 % марганца не более 0,35% кремния, 020 максимум алюминия, не более 0,05% серы не более 0,012 % азота, не более 0,05 % фосфора с добавкой 0,03-0,15 % ванадия и максимум 0,20 % молибдена Способ предусматривает протяжку горячекатаного прутка до окончательного размера с использованием только одного этапа патентирования и степени деформации примерно 60 %

Недостатком данного способа является то, что он хотя и дает подробный химический состзв высокоуглеродистой стали, рекомендуемая в нем степень деформации ( 60%) не может быть использована для получения высокопрочной проволоки с уменьшенной

склонностью к расслоению, так как для этого диаметр готовой проволоки должен рассматриваться дифференциально с точки зрения оптимальности выбора диаметра па- тентированной заготовки

Известен способ изготовления высокопрочной проволоки, в котором с целью повышения ее механических свойств волочение ведут в два различающихся по технологическим параметрам этапа, причем на первом этапе обжатия (q) выбирают из соотношения

1,0+1,50 q S19+2D,

где D - диаметр заготовки;

в на втором этапе - из соотношения

5+2d q 18+d,

где d - диаметр готовой проволоки.

При этом величины обжатий внутри каждого этапа различаются на величину, не превышающую 4 %, а между этапами - на 4-10 %, а переход первого этапа ко второму

сл

С

xj сл

ь,

Кэ

о

осуществляют при суммарной деформации более 45 %, но не менее величины деформации, вызывающей расслоение Способ конкретизирует частные обжатия при про- педснии процесса деформации волочением с целью уменьшения расслоения проволоки, хотя и рекомендуемые диапазоны значений q на первом и втором этапах широки для выбора. В практике сталепроволочного производства используется весь спектр рекомендуемых значений q, так как ограничение по q связано с кинематическими возможностями волочильного оборудования и разработанными технологическими параметрами процесса (скорость волочения, смазка, волочильный инструмент и т, д). Кроме того, не указывается критическая суммарная степень деформации при волочении, которая оказывает решающее влияние на склонность проволоки к расслоению. Этот способ не оговаривает химического состава стали, хотя чистота стали и влияние микролегирующих добавок оказывает существенное влияние на совокупность прочностных и пластических свойств проволоки, а спедова- тел, но, и склонность ее к расслоению.

Наиболее близким к предлагаемому является способ изготовления стальной проволоки. Проволока изготавливается из стали с содержанием 0,7-1,0 % С, 0,15-0,30 % SI, 0,60-0,70 % Мп, не более 0,025 % S и Р (каждого элемента) и микролегированной ванадием в количестве 0,05-0,10 %. Испытания этой проволоки показывают, что микролегирование позволяет повысить временное сопротивление разрыву сг3 не менее, чем на 10-15 %, а следовательно удлинение - на 5-10 %. Кроме того, отмечена значительная стабильность механических свойств микролегированного металла (отклонение от заданного номинала не превышает ± 2 %), и резкое уменьшение склонности стали к старению. Микролегированная проволока отличается высокой пластичностью (относительное сужение t/ 40-50 %), высокой упругостью, хорошими показателями скручиваемое™ и изгиба.

Отмечая положительное влияние ванадия на прочностные и пластические характеристики металла, снижение склонности стали к старению, указывается степень деформации при изготовлении проволоки 80-95 %. При этом не оговорены и не конк- ретизиро вэны условия получения проволоки с отсутствием расслоения с точки зрения оптимальности химического состава м степени деформации, являющимися определяющими для гарантированного получения

качественной проволоки ответственного назначения.

Целью изобретения является повышение качества проволоки за счет уменьшения

ее склонности к расслоению

Поставленная цель достигается тем. что состав стали заготовки для многопроходного холодного волочения проволоки, состоящий из углерода, кремния, марганца,

ванадия, содержит азот не более 0,006 %, серу и фосфор не более 0,015 % каждого элемента, при этом максимальная суммарная степень деформации при волочении In f-i ограничивается значением, рассчитанным пс формуле

п,м К-Ьпр+ dnp

(1)

где nju- суммарная деформация;

dnp - диаметр готовой проволоки, мм;

. К - масштабный коэффициент (при ,2-1,0мм ,4; при dnp 1,0 ,1),

Выбор химического состава стали для получения высокопрочной нерасслаивающейся проволоки предопределен следующими соображениями.

Известно, что в результате повышения чистоты стали по содержанию газов, а также серы и фосфора, снижается склонность проволоки к расслоению, поэтому содержание серы и фосфора ограничено 0,015 % каждого из этих элементов, а азота - не более 0,006 % (азот провоцирует процессы деформационного старения стали).

К одному из значительных факторов,

обуславливающих расслоение проволоки, относится деформационное старение, вызванное чрезмерным нагревом (достигающим температуры 250°С и более) металла в

процессе волочения (динамическое старение). Подавлению процессов деформационного старения наряду с ограничением азота (см, п. 1) способствует микролегиругащая добавка ванадия в количестве 0,05-0,1 %. Кроме того, ванадий, образуя карбонитриды, способствует измельчению зерна эустени- та. Получение мелкозернистой структуры обеспечивает повышение пластичности и деформируемости стали.

Решающее значение для получения оптимальной совокупности прочностных и пластических свойств проволоки при отсутствии фактора расслоения имеет выбор необходимой степени деформации стали при

волочении.

У высокопрочной проволоки различных диаметров расслоение появляется обычно в интервале суммарных обжатий 60-90 % (|р 0,92-2.30).

На основе известных теоретических концепций поведения проволоки при волочении и результатов проведенных экспериментов найдена эмпирическая формула, определяющая оптимальную суммарную деформацию для получения высокопрочной проволоки с отсутствием расслоения. Эта формула легла в основу изобретения.

Предлагаемый способ изготовления высокопрочной нерасслаивающейся проволоки позволяет получать проволоку с заданным уровнем прочностных, пластических и эксплуатационных свойств. Выход годной проволоки из-за отсутствия в ней расстояния составляет практически 100 %,

Пример. Для изготовления пружинной проволоки диаметром 1,0 мм по ГОСТ 9389-75 с учетом изменения Kb 3, предусматривающего отсутствие расслоения в готовом изделии со следующими свойствами: 7В - не менее 250 кгс/мм , числом скручиваний - не менее 20, по формуле (1) подс Читы- валась суммарная деформация

,1-1,,1.

Диаметр патентированной заготовки для изготовления проволоки диаметром 1,0 мм рассчитывался по формуле (2), производной от формулы (1):

(2)

d npl/expO d pP

так Kai /i d32/dnp2, где da диаметр заготовки, мм; f.l - коэффициент вытяжки,

,0 ехр{2 7:Г6ТуПУ} 2,85 (мм).

Для расчета временного сопротивления разрыву патентированной заготовки использовали формулу Туленкова К. Д.:

3 - Щ V--

dnp

где - временное сопротивление разрыву готовой проволоки, кгс/мм ,

Ов3 - временное сопротивление разрыву заготовки, кгс/мм .

Ов

7вП

250

- 148 (кгс/мм2)

з.. /2-8JL dnp1.0

По имеющимся практическим данным на диаметр 2,85 мм может

кгс/мм2

обеспечить патентированнач заготовкл с содержанием углерода 0,9-1,0 %.

Для реализации изготовления пружинной проволоки диаметром 1,0 мм по рассчи

тайной схеме взята опытная катанка диаметром 6,5 мм из стали марки 95- М, специально выплавленная в конвертере Западно-Сибирского металлургического комбината (ЗСМК) и прокатанная на стане 150

Белорецкого металлургического комбината (БМК). Для сравнения взята серийная катанка из стали У9А производства БМК.

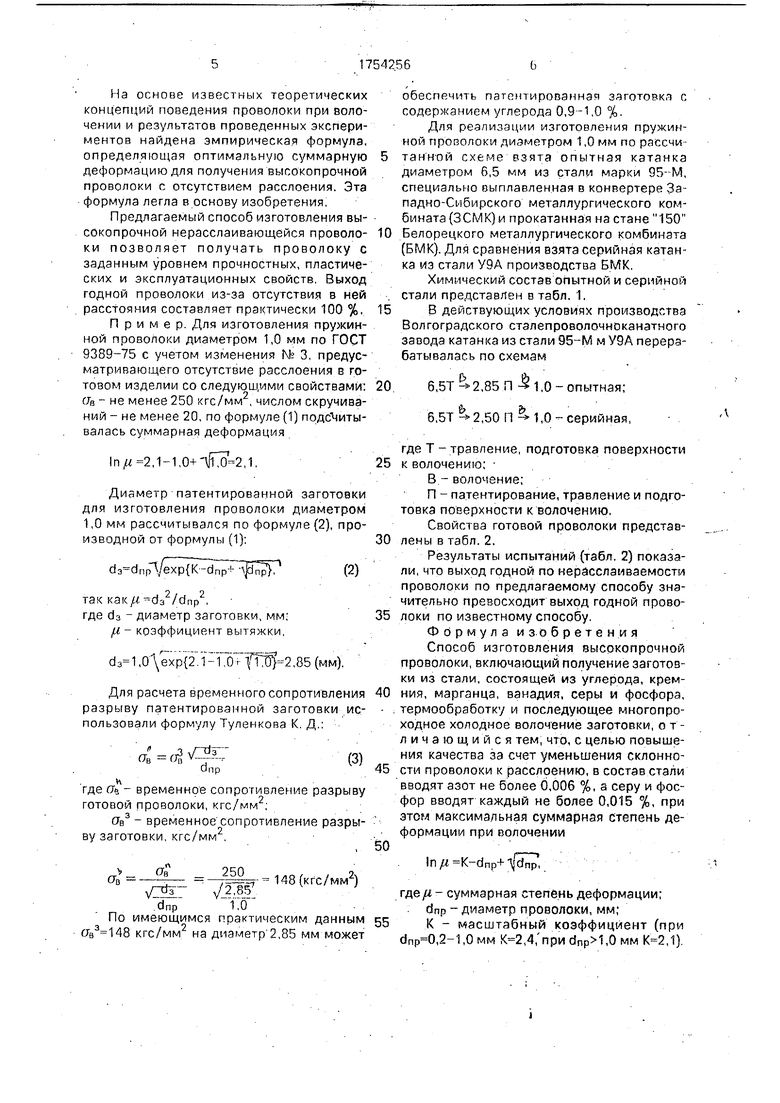

Химический состав опытной и серийной стали представлен в табл. 1.

В действующих условиях производства Волгоградского сталепроволочноканатного завода катанка из стали 95-М м У9А перерабатывалась по схемам

20

&

5

б,5Т 2,85 П - 1,0 - опытная;

б,5Т 2,50 П% 1,0

серийная,

д

ки м о)

ия с3)

ву

ы)

25

30

35

40

45

50

где Т - травление, подготовка поверхности к волочению;

В - волочение;

П - патентирование,травление и подготовка поверхности к волочению,

Свойства готовой проволоки представлены в табл. 2,

Результаты испытаний (табл. 2) показали, что выход годной по нерасслаиваемоста проволоки по предлагаемому способу значительно превосходит выход годной проволоки по известному способу,

Формула изобретения

Способ изготовления высокопрочной проволоки, включающий получение заготовки из стали, состоящей из углерода, кремния, марганца, ванадия, серы и фосфора, термообработку и последующее многопроходное холодное волочение заготовки, о т - личающ ийся тем, что, с целью повышения качества за счет уменьшения склонности проволоки к расслоению, в состав стали вводят азот не более 0,006 %, а серу и фосфор вводят каждый не более 0,015 %, при этом максимальная суммарная степень деформации при волочении

ln/a K-dnp+ jci,

гдеfi- суммарная степень деформации;

dnp - диаметр проволоки, мм; 55К - масштабный коэффициент (при

,2-1,0мм ,4, npHdnp 1,OMM ,1)

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ВЫСОКОПРОЧНОЙ АРМАТУРЫ | 2020 |

|

RU2764045C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ ХОЛОДНОДЕФОРМИРОВАННОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2023 |

|

RU2822910C1 |

| СВАРОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2429307C2 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2579709C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595305C1 |

| ВЫСОКОУГЛЕРОДИСТАЯ СТАЛЬ ДЛЯ ПРОИЗВОДСТВА ПОДКАТА ДЛЯ ПОЛУЧЕНИЯ ХОЛОДНОДЕФОРМИРОВАННОГО АРМАТУРНОГО ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2479665C1 |

| СТАЛЬ ДЛЯ ИГОЛЬНОЙ ПРОВОЛОКИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 1992 |

|

RU2044102C1 |

| МАЛОАКТИВИРУЕМЫЙ РАДИАЦИОННОСТОЙКИЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2002 |

|

RU2212323C1 |

| МАЛОАКТИВИРУЕМЫЙ КОРРОЗИОННО-СТОЙКИЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2383417C1 |

Сущность изобретения: получают заготовку из стали, состоящей из углерода, кремния, марганца, ванадия, серы в количестве 0,015%, фосфора в количестве 0,015 % и азота в количестве не более 0,006 %. Полученную заготовку подвергают термообработке и далее осуществляют многопроходное холодное волочение заготовки, при этом максимальная суммарная степень деформации определяется по регламентированной зависимости 2 табл.

Свойства пружинной проволоки диаметром 1,0 мм

Таблица 2

| Eigenschften und Anwendung mikrolegierter Srahhjrahte Forster E , Klemm M,SaurK Draht,1985 36, №3 с 107-110 |

Авторы

Даты

1992-08-15—Публикация

1989-12-26—Подача