Изобретение относится к области производства сварочных материалов, используемых в ядерной энергетике, в частности, для выполнения малоактивируемой антикоррозионной наплавки внутренней поверхности корпусов реакторов из малоактивируемой стали марки 15Х2В2ФА [1].

Существующие отечественные и импортные сварочные материалы аустенитного класса, предназначенные для выполнения антикоррозионной наплавки, не обеспечивают быстрый спад наведенной активности, т.к. содержат в своем составе сильноактивируемые под действием нейтронного облучения элементы, такие как Ni, Nb, Mo, Со, Сu, образующие при нейтронном облучении долгоживущие изотопы γ- и β-излучений.

С целью обеспечения коррозионной стойкости в водо-водяной среде атомного реактора, в качестве малоактивируемого может быть рассмотрен безникелевый сварочный материал на базе 12% Сr.

Аналогом предлагаемого материала является малоактивируемая жаропрочная радиационностойкая сталь [2], содержащая(мас.%):

Однако данный материал не может быть применен в качестве сварочного материала для наплавки в связи с тем, что:

- высокое содержание углерода (до 0,21%) резко снижает технологические свойства при наплавке, способствует образованию холодных трещин;

- высокое содержание кремния (до 0,8%) приводит к охрупчиванию наплавленного металла в процессе термической обработки;

- содержание хрома ниже 12% приводит к потере коррозионных свойств наплавленного металла в эксплуатационной среде реактора I контура;

- высокое содержание вольфрама (до 2,5%) способствует снижению пластических и вязких свойств наплавленного металла.

Ближайшая по составу и назначению к заявляемой является проволока мартенсито-ферритного класса марки Св-01Х12Н2МТ-ВИ [3], принятая за прототип, содержащая (мас.%):

Применение указанной проволоки для наплавки под флюсом обеспечивает высокие показатели прочностных и пластических свойств металла наплавки, высокую коррозионную стойкость в исходном и облученном состояниях, однако и высокий уровень накопленной активности.

Техническим результатом изобретения является создание сварочного материала для антикоррозионной наплавки, обладающего пониженным уровнем наведенной активности и более быстрым ее спадом после нейтронной экспозиции при сохранении высокого уровня сопротивления хрупкому разрушению металла наплавки, в том числе после нейтронного облучения, а также высокого уровня прочностных, пластических и коррозионных свойств.

На основании выполненного анализа, используя базовую основу низкоуглеродистого малоникелевого мартенсито-ферритного материала марки Св-01Х12Н2МТ-ВИ, в качестве сварочного материала для малоактивируемой наплавки предлагается материал, в составе которого ограничено содержание никеля, молибдена, повышено содержание марганца для поддержания необходимого фазового баланса, введен вольфрам, а минимальная концентрация хрома в сварочном материале составляет не менее 13%.

Технический результат достигается тем, что сварочный материал, содержащий углерод, кремний, марганец, хром, титан, азот, никель, молибден и железо, дополнительно содержит вольфрам, кальций, ниобий, медь, кобальт, мышьяк, сурьму, олово при следующем соотношении компонентов (мас.%):

при этом:

- суммарное содержание Ni, Mo, Nb, Сu, Со не должно превышать 0,08;

- суммарное содержание As, Sb, Sn не должно превышать 0,018.

Введение в сварочный материал вольфрама в пределах (1,0-1,5)%, при одновременном регламентировании суммарного содержания никеля, ниобия, молибдена, меди и кобальта до 0,08 массовых процентов, позволяет достичь уменьшения активируемости металла наплавки под действием нейтронного облучения и увеличения скорости спада наведенной активности.

Суммарное ограничение содержания цветных примесей - мышьяка, сурьмы и олова до 0,018% позволяет повысить стойкость металла наплавки против отпускной хрупкости в процессе изготовления и эксплуатации реакторов.

Увеличение содержания сильного раскислителя металла - титана в сварочной проволоке до 0,2% способствует повышению сопротивления хрупкому разрушению металла наплавки за счет связывания при наплавке в расплавленном металле кислорода и измельчению зерна в структуре.

Регламентированное содержание азота (0,010-0,015)% способствует повышению сопротивления хрупкому разрушению металла наплавки за счет снижения содержания в нем неметаллических включений типа нитридов.

Ведение в сварочный материал кальция до 0,05% способствует глобулизации карбидов, обеспечивая повышение сопротивления хрупкому разрушению металла шва.

В ФГУП ЦНИИ КМ «Прометей» произведена выплавка в 100-килограммовой открытой печи трех плавок стали для сварочной проволоки заявляемого состава. Выплавка стали производилась на чистых шихтовых материалах предлагаемого состава с промывкой печи до требуемой чистоты по содержанию никеля, молибдена, ниобия, меди, серы и фосфора. Разливку производили в слитки, которые затем проковывались на заготовки размером 16×16 мм с дальнейшим изготовлением катанки диаметром 8 мм и волочением ее на сварочную проволоку диаметром 4 мм.

Образцы для исследования изготавливали из технологических проб с наплавкой, выполненной автоматическим дуговым способом под флюсом КФ-28 с использованием указанной проволоки.

Для исследования механических свойств металла наплавки изготавливали образцы на статическое растяжение диаметром 3 мм и длиной 15 мм, а также призматические образцы размером 5×5×27,5 мм с острым надрезом для испытаний на ударный изгиб.

В качестве известного сварочного материала была выбрана отечественная проволока марки Св-01XI2Н2МТ-ВИ (партия 4).

Нейтронное облучение образцов предлагаемого и известного сварочного материала производилось в активной зоне исследовательского реактора при температуре 270±10°С флюенсом 2·1020 нейтр/см2 (Е≥0,5 МэВ). Испытание на растяжение проводились на установке УМД-10 на воздухе при скорости деформации 3·10-3 с-1. Ударные испытания проводились на копре типа 2121КМ-0,5 с максимальной энергией удара 50 Дж. Испытания на МКК проводились на образцах 3×20×80 мм по ГОСТ 6032.

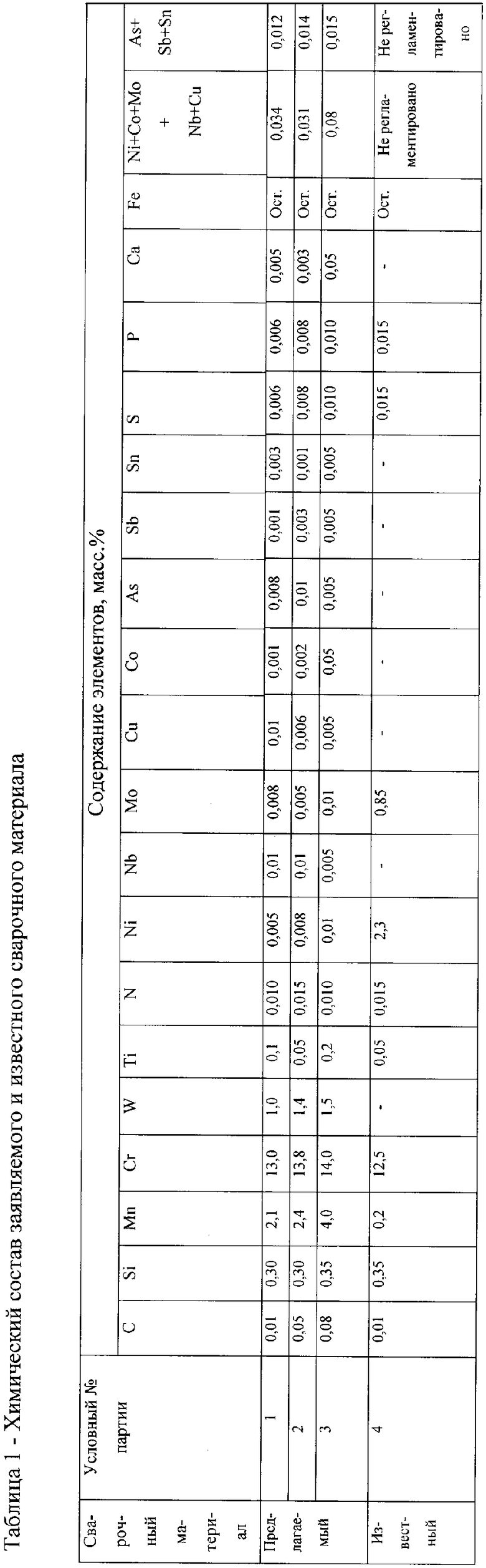

Химический состав заявляемого и известного сварочного материала приведен в таблице 1, механические свойства - в таблице 2, коррозионные свойства - в таблице 3, результаты расчета кинетики спада наведенной активности в рассматриваемых материалах - в таблице 4.

Данные расчета кинетики спада наведенной активности в сварочных материалах [4] после предполагаемого облучения в реакторе типа ВВЭР-440 в течение 30 лет и последующей выдержки до 100 лет свидетельствуют о преимуществе заявляемого сварочного материала для выполнения малоактивируемой антикоррозионной наплавки примерно на два порядка, по сравнению с применяемыми материалами. На основании расчетно-аналитической оценки после 40 лет выдержки после облучения спад наведенной активности достигнет уровня, допустимого для работы с предлагаемым материалом для утилизации (переработки), в отличие от существующих материалов (≥100 лет).

Ожидаемый технико-экономический эффект, обусловленный более быстрым спадом наведенной активности и меньшей склонностью к радиационному охрупчиванию, выразится в увеличении надежности, безопасной эксплуатации и срока службы сварных соединений, а также повышении экологической чистоты за счет снижения загрязнения окружающей среды в период эксплуатации и после ее завершения атомных энергетических установок нового поколения из малоактивируемых конструкционных материалов.

1. Образцы испытывали после высокого отпуска.

ЛИТЕРАТУРА

1. Патент РФ №2135623.

2. Патент №2211878.

3. А.С. №893477.

4. R.A.Forrest. The European Activation System: EASY-99 Overview. UKAEA FUS 484, 2000.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАЛОАКТИВИРУЕМЫЙ РАДИАЦИОННОСТОЙКИЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2002 |

|

RU2212323C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2515716C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2001 |

|

RU2211878C2 |

| МАЛОАКТИВИРУЕМАЯ РАДИАЦИОННО СТОЙКАЯ СТАЛЬ | 1998 |

|

RU2135623C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| МАЛОАКТИВИРУЕМАЯ КОРРОЗИОННО-СТОЙКАЯ И РАДИАЦИОННО СТОЙКАЯ ХРОМИСТАЯ СТАЛЬ | 2006 |

|

RU2325459C2 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННО СТОЙКАЯ СТАЛЬ | 2007 |

|

RU2360992C1 |

| СОСТАВ СВАРОЧНОЙ ЛЕНТЫ И ПРОВОЛОКИ | 2000 |

|

RU2188109C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ АКТИВНОЙ ЗОНЫ ВОДО-ВОДЯНОГО РЕАКТОРА НА МЕДЛЕННЫХ НЕЙТРОНАХ ИЗ МАЛОАКТИВИРУЕМОЙ ФЕРРИТНО-МАРТЕНСИТНОЙ СТАЛИ | 2009 |

|

RU2412255C1 |

| СОСТАВ СВАРОЧНОЙ ЛЕНТЫ И ПРОВОЛОКИ | 2003 |

|

RU2238831C1 |

Изобретение относится к области производства сварочных материалов, используемых в ядерной энергетике, в частности, для выполнения малоактивируемой антикоррозионной наплавки внутренней поверхности корпусов реакторов из теплоустойчивых радиационностойких малоактивируемых сталей. Для создания малоактивируемого коррозионностойкого сварочного материала для антикоррозионной наплавки, обладающего пониженным уровнем наведенной активности и более быстрым ее спадом после нейтронной экспозиции, а также более высоким сопротивлением хрупкому разрушению в условиях нейтронного облучения при сохранении высокого уровня прочностных, пластических и коррозионных свойств предложен материал. Сварочный материал содержит, мас.%: углерод 0,01-0,08, кремний 0,30-0,35, марганец 2,0-4,0, хром 13,0-14,0, вольфрам 1,0-1,5, титан 0,05-0,2, никель 0,005-0,01, ниобий 0,005-0,01, молибден 0,005-0,01, медь 0,005-0,01, кобальт 0,001-0,05, мышьяк 0,005-0,01, сурьма 0,001-0,005, олово 0,001-0,005, сера 0,006-0,01, фосфор 0,006-0,01, азот 0,010-0,015, кальций 0,005-0,05, железо - остальное. 4 табл.

Малоактивируемый коррозионно-стойкий сварочный материал, содержащий углерод, кремний, марганец, хром, титан, азот, никель, молибден и железо, отличающийся тем, что он дополнительно содержит вольфрам, кальций, ниобий, медь, кобальт, мышьяк, сурьму и олово при следующем соотношении компонентов, мас.%:

при этом суммарное содержание Ni, Mo, Nb, Сu, Со не превышает 0,08, а суммарное содержание As, Sb, Sn не превышает 0,018.

| Состав сварочной проволоки | 1979 |

|

SU893477A1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2001 |

|

RU2211878C2 |

| МАГНИТНАЯ СИСТЕМА БАРАБАННОГО СЕПАРАТОРА | 1991 |

|

RU2013137C1 |

| WO 2007080856 А1, 19.07.2007 | |||

| DE 69930291 Т2, 21.12.2006. | |||

Авторы

Даты

2010-03-10—Публикация

2008-09-19—Подача