Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении, при штамповке деталей из листовых заготовок со степенью вытяжки больше допустимой

Известен способ штамповки деталей со степенью вытяжки больше допустимой, заключающийся в том, что во время штамповки детали к торцу круглой заготовки по направлению к центру прикладывают дополнительное давление для облегчения вытягивания фланцев заготовки из-под прижима. Вытяжку осуществляют посредством электрогидравлического эффекта

Однако этот способ трудноосуществим и поэтому известно мало реализованных устройств для его практического осуществления.

Известен способ формовки, предусматривающий одновременную формовку двух листов со сваренными краями с целью обеспечения надежного уплотнения

Однако таким способом невозможно изготовить деталь со степенью вытяжки больше допустимой

Целью изобретения является увеличение степени деформирования одной из заготовок и снижение брака.

Поставленная цель достигается тем, что в известном способе вытяжки деталей путем деформирования в рабочие отверстия двух матриц, расположенных по обе стороны от двух герметично соединенных по периметру плоских заготовок рабочей средой, подаваемой под давлением между упомянутыми заготовками, деформирование заготовок осуществляют в рабочие отверстия матриц неравного диаметра, деформирование одной из заготовок производят с торцовым подпором за счет деформирования другой заготовки в рабочее отверстие матрицы большего диаметра с допустимой степенью деформации.

Если взять две одинаковые сваренные по периметру заготовки и начать вытягивать в две матрицы путем подачи жидкости под давлением между заготовками, то, когда у одной из матриц внутренний диаметр подобран так, что для данного размера заготовки коэффициент вытяжки будет в пределах доИ

Х|

сл

Ј KD 00

ю

пустимого, а другая будет вытягиваться в матрицу с внутренним диаметром, при котором коэффициент вытяжки превышает допустимый деталь, имеющая коэффициент вытяжки в пределах допустимого, легко вытянется в свою матрицу. Так как ее фланец жестко связан с фланцем второй детали, то он, перемещаясь к центру за счет усилил вытяжки, будет создавать во второй детали дополнительные радиальные силы, направленные к центру конструкции Заготовка вместо того, чтобы вытягиваться в матрицу только за счет утонения ее свободной центральной части, начнет заполнять матрицу за счет перетягивания фланца, этим исключается ее разрушение при последующей вытяжке за счет утонения заготовки, что ведет к исключению брака при вытяжке деталей с коэффициентом вытяжки больше допустимого и за счет этого к повышению производительности процесса

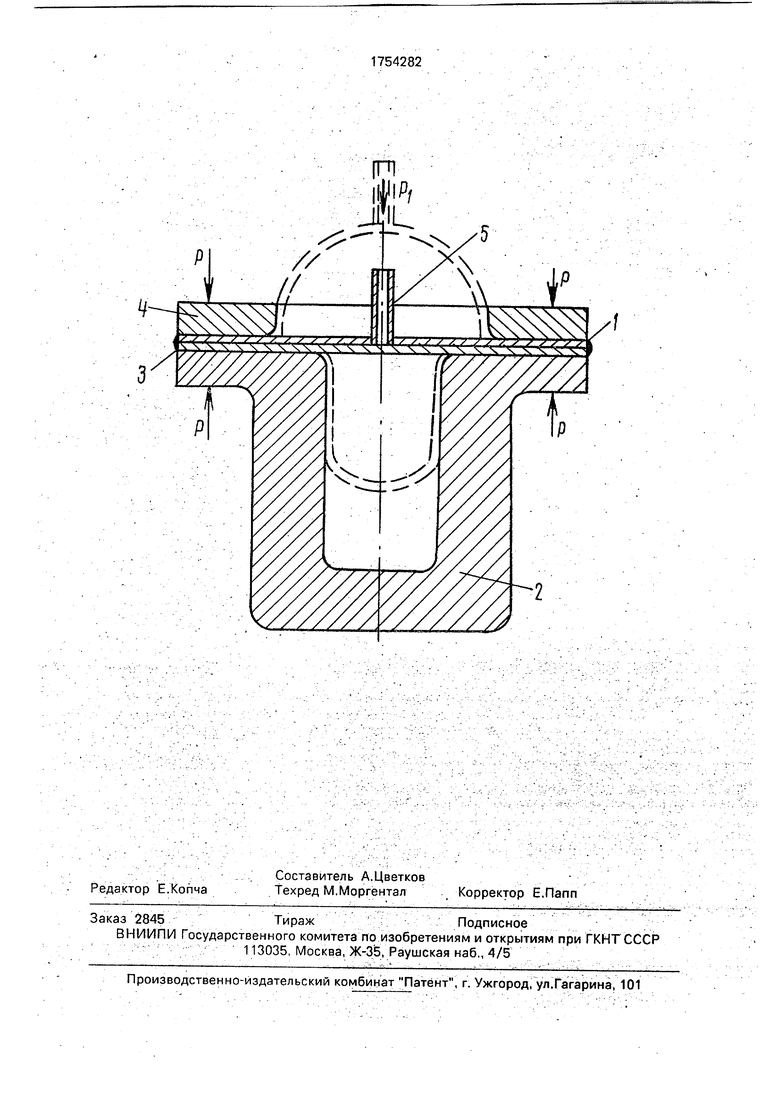

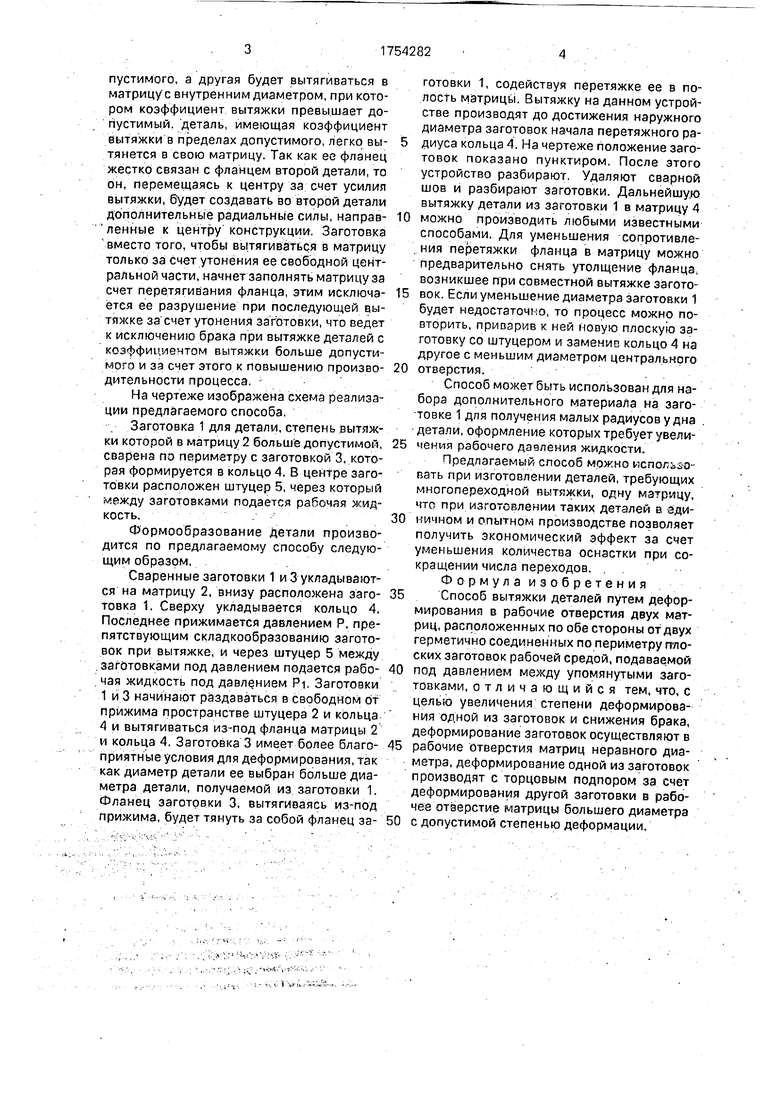

На чертеже изображена схема реализации предлагаемого способа.

Заготовка 1 для детали, степень вытяжки которой в матрицу 2 больше допустимой, сварена по периметру с заготовкой 3, которая формируется в кольцо 4. В центре заготовки расположен штуцер 5, через который л,ржду заготовками подается рабочая жидкость.

Формообразование детали производится по предлагаемому способу следующим образом.

Сваренные заготовки 1 и 3 укладываются на матрицу 2, внизу расположена заготовка 1. Сверху укладывается кольцо 4. Последнее прижимается давлением Р, препятствующим складкообразованию заготовок при вытяжке, и через штуцер 5 между заготовками под давлением подается рабочая жидкость под давлением Pi Заготовки 1 и 3 начинают раздаваться в свободном от прижима пространстве штуцера 2 и кольца 4 и вытягиваться из-под фланца матрицы 2 и кольца 4. Заготовка 3 имеет более благоприятные условия для деформирования, так как диаметр детали ее выбран больше диаметра детали, получаемой из заготовки 1. Фланец заготовки 3, вытягиваясь из-под прижима, будет тянуть за собой фланец заготовки 1, содействуя перетяжке ее в полость матрицы. Вытяжку на данном устройстве производят до достижения наружного диаметра заготовок начала перетяжного рздиуса кольца 4. На чертеже положение заготовок показано пунктиром. После этого устройство разбирают Удаляют сварной шов и разбирают заготовки. Дальнейшую вытяжку детали из заготовки 1 в матрицу 4

можно производить любыми известными способами, Для уменьшения сопротивления перетяжки фланца в матрицу можно предварительно снять утолщение фланца возникшее при совместной вытяжке заготовок Если уменьшение диаметра заготовки 1 будет недостаточно, то процесс можно повторить, припарив к ней новую плоскую заготовку со штуцером и заменив кольцо 4 на другое с меньшим диаметром центрального

отверстия.

Способ может быть использован для набора дополнительного материала на заготовке 1 для получения малых радиусов у дна детали, оформление которых требует увеличения рабочего давления жидкости.

Предлагаемый способ можно неполно- вать при изготовлении деталей, требующих многопереходной оытяжки, одну мзтрицу, что при изготовлении таких деталей в здиничном и опытном производстве позволяет получить экономический эффект за счет уменьшения количества оснастки при сокращении числа переходов.

Формула изобретения

Способ вытяжки деталей путем деформирования в рабочие отверстия двух матриц, расположенных по обе стороны от двух герметично соединенных по периметру плоских заготовок рабочей средой, подаваемой

под давлением между упомянутыми заготовками, отличающийся тем, что, с целью увеличения степени деформирования одной из заготовок и снижения брака, деформирование заготовок осуществляют в

рабочие отверстия матриц неравного диаметра, деформирование одной из заготовок производят с торцовым подпором за счет деформирования другой заготовки в рабочее отверстие матрицы большего диаметра

с допустимой степенью деформации.

3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ДЕТАЛЕЙ ИЗ ТОНКОЛИСТОВЫХ ЗАГОТОВОК И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2408447C2 |

| Устройство для вытяжки полых деталей | 1988 |

|

SU1546195A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ | 1994 |

|

RU2082525C1 |

| Способ изготовления полых изделий | 1989 |

|

SU1722656A1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655636C1 |

| СПОСОБ МНОГООПЕРАЦИОННОЙ ВЫТЯЖКИ КОРОБЧАТОЙ ДЕТАЛИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ | 2013 |

|

RU2545863C2 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2659458C1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655634C1 |

| Способ глубокой вытяжки цилиндрических деталей из листовых профилированных по толщине заготовок | 2018 |

|

RU2701437C1 |

| Способ вытяжки полых изделий | 1990 |

|

SU1771852A1 |

Использование в обработке металлов давлением в машиностроении, при штамповке деталей из листовых заготовок со степенью вытяжки больше допустимой. Изобретение позволяет увеличить степень деформирования одной из заготовок и снизить брак. Сущность изобретения- деформирование заготовок осуществляют в рабочие отверстия матриц неравного диаметра. Деформирование одной из заготовок производят с торцовым подпором за сч ет деформирования другой заготовки в рабочее отверстие матрицы большего диаметра с допустимой степенью деформации. 1 ил

| Способ штамповки-вытяжки давлением | 1961 |

|

SU150085A1 |

Авторы

Даты

1992-08-15—Публикация

1989-12-27—Подача