Изобретение относится к клепальным работам.

Современные способы клепки включают в себя изготовление заготовки, установку заготовки в клепочное отверстие и формовку замыкающих головок без нагрева или с нагревом заготовки, Клепка такими способами не гарантирует получение качественного заклепочного соединения. Поэтому задачей изобретения является создание способа клепки, позволяющего получить более качественное соединение.

Известен способ клепки, заключающийся в том, что заготовку с предварительно отформованной закладной головкой устанавливают в клепочном отверстии, нагревают и при формовке замыкающей головки закладную головку охлаждают.

Недостатком этого способа является невозможность обеспечения идентичных условий формовки закладной и замыкающей головок заклепки и, как результат, неравномерность деформации заготовки и ее посадки в клепочном отверстии.

Наиболее близким к предлагаемому является способ клепки, при котором в отверстии пакета деталей размещают стержень заданной длины, подводят к его торцам подпружиненные пуансоны со сферическими углублениями на рабочих поверхностях и образуют заклепочное соединение приложением к пуансонам деформирующих усилий.

Недостатком этого способа является относительно низкое качество заклепочного соединения из-за невозможности получения необходимой деформации цилиндрического тела заклепки, обеспечивающей равномерную посадку заклепки в клепочном отверстии в сочетании с качественной формовкой головок заклепки.

Цель изобретения - повышение качества заклепочного соединения за счет оптимального распределения подводимой

1

сл со

fo

нергии подлине заклепки на разных стадиях ее формовки,

Поставленная цель достигается тем, что согласно способу в отверстии пакета детаей размещают стержень заданной длины, подводят к его торцам пуансонь с выпуклыми рабочими поверхностями и, прикладывая к ним усиЛЩ предварительно деформируют стержень, затем oкoнчafeльнo формируют заклепку и образуют заклепочное соединение пуансонами со сферическими углублениями на рабочих поверхностях.

При деформировании стержня его надевают пропусканием через него электрического тока, подводим -о к пуансонам.

Сравнительный анализ предлагаемого способа с известным показал, что он имеет существенные отличительные признаки, заключающиеся в том, что перед деформи- ройанием стержня пуансонами со сферическими углублениями его предварительно деформируют пуансонами с выпуклыми рабочими поверхностями и при деформирова- нии стержйя последний нагревают пропусканием через него электрического тока, подводимого к пуансонам.

Предлагаемый способ по С|Швнён ию с известным повышает качество и прочность заклепочного соединения, а снижает энергоемкость процесса за счет оптимального распределения подводимой энергии по длине заклепок.

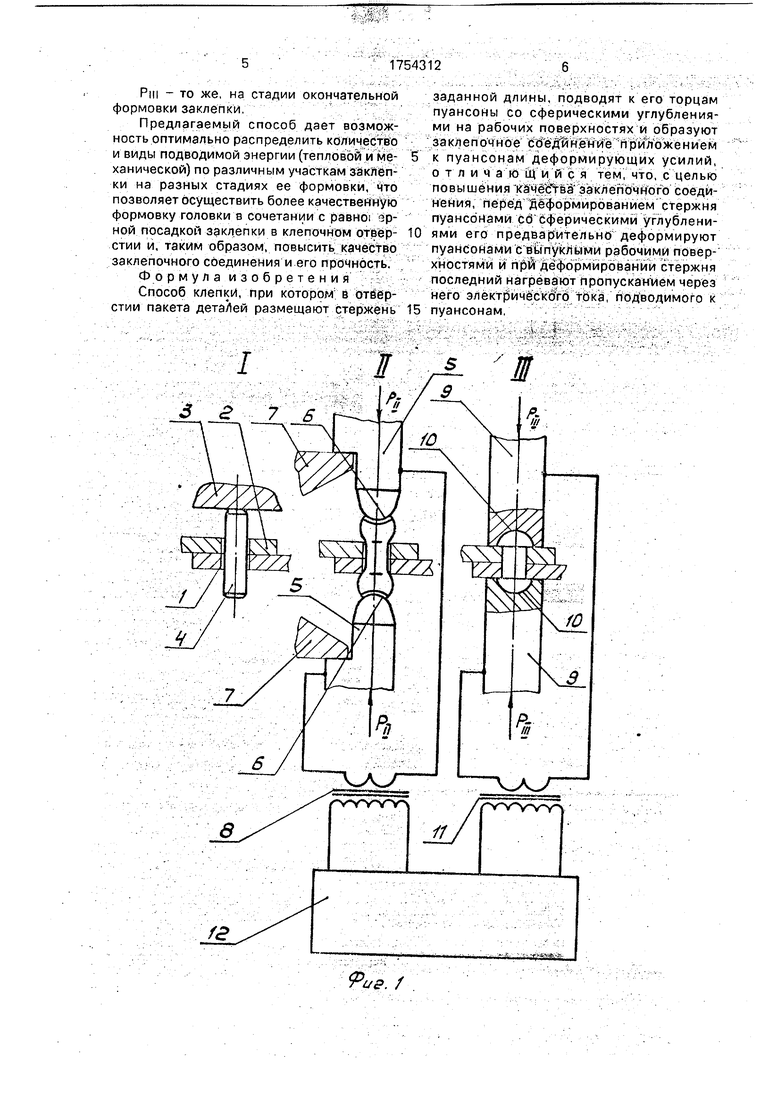

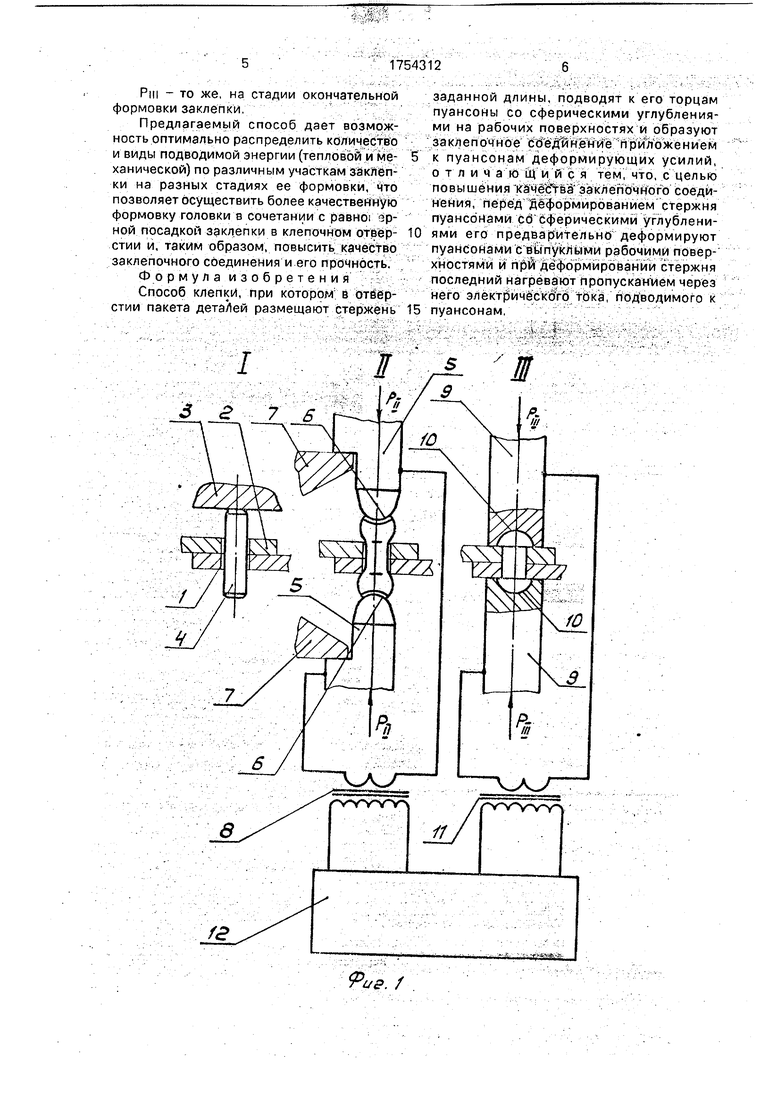

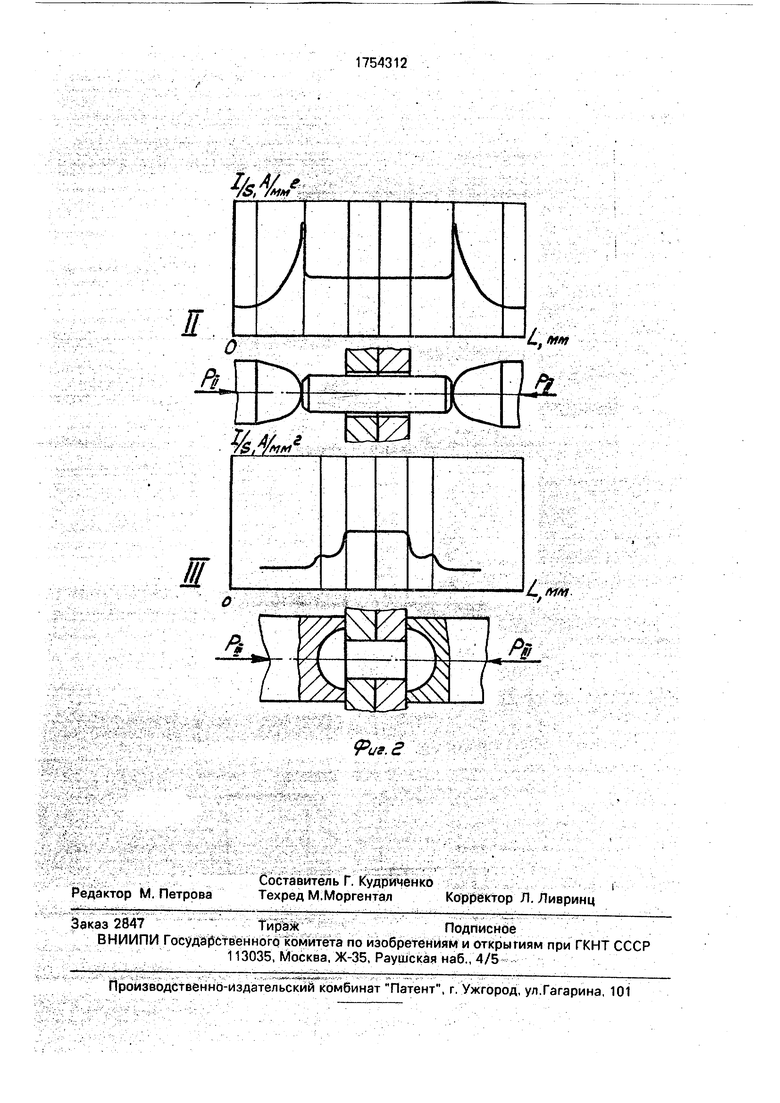

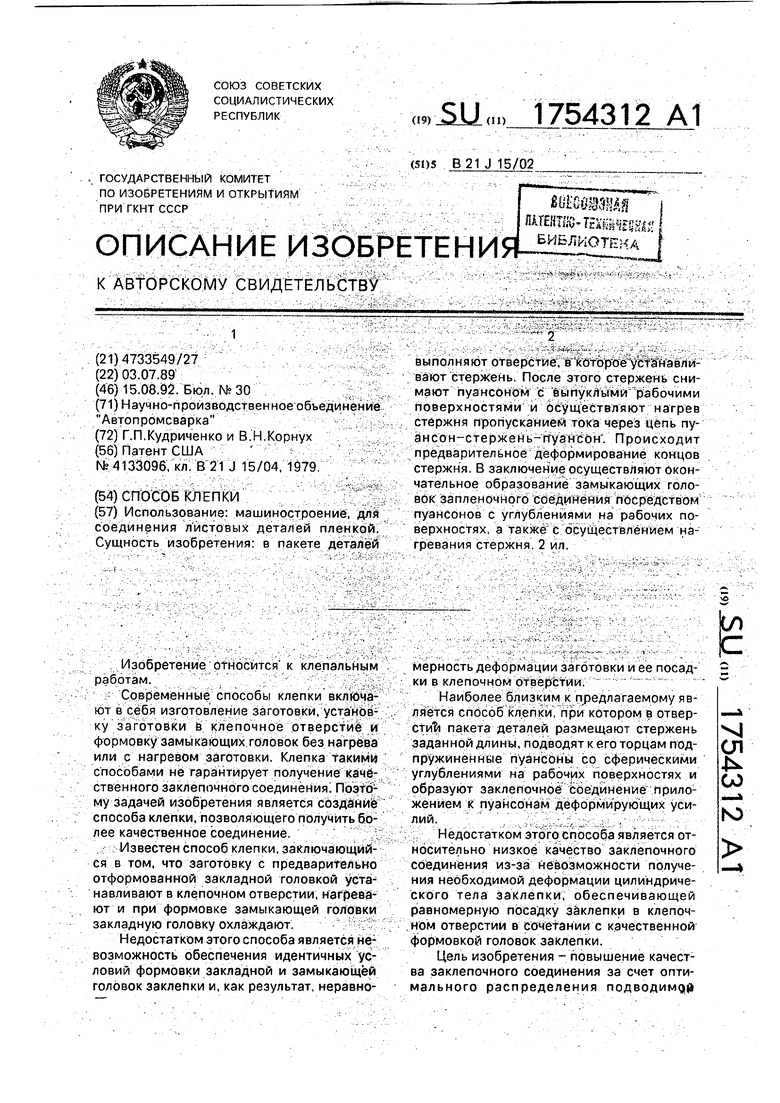

На фиг. 1 изображены основные позиции процесса клепки (I -установка стержня в клепочном отверстии; II - предварительный разогрев и деформация стержня; III - окончательная формовка заклепки); на фиг. 2 - кривые распределения плотности тока по длине заклепки на разных стадиях ее формовки.

На позиции I против клепочного отверстия 1 изделия 2 установлен упор 3, фиксирующий положение стержня 4 относительно изделия 2 при его установке, -

На позиции II установлены клещи с пуансонами 5, имеющими ход, ограниченный упорами б с датчиками положения пуансонов 5. Последние имеют выпуклые контактные поверхности 7 и соединены с полюсами +и и - трансформатора 8 тока.

На позиции Постановлены клещи с пуансонами 9, имеющими вогнутые полусферические контактные поверхности 10 и соединенными с трансформатором 11 тока.

Первичные обмотки трансформаторов 8 и 11 подключены к регулятору 12 режимов.

Способ осуществляют следующим образом.

На позицию I подают стержень 4 в клепочное отверстие 1 изделия 2 до упора 3.

Затем перемещают изделие 2 со стержнем 4 на позицию II.

На позиции II к торцам стержня 4 подводят пуансоны 5 и сжимают ими стержень

4, затем через цепь пуансон-стержень-пуансон пропускают электрический ток от трансформатора 8 тока, управляемого регулятором 12 режимов, В результате того, что пуансоны 5 имеют выпуклые контактные по0 верхности 7, плотность тока в зонах контакта пуансонов 5 со стержнем 4 значительно выше, чем в теле самого стержня 4. Из-за этого последний нагревается неравномерно: на концах стержня 4 температура боль5 ше (фиг. 2), в результате чего от усилия сжатия пуансонов5 концы стержня 4 деформируются больше тела стержня 4, расположенного в клепочном отверстии 1, При этом величина деформации равномерно распре0 деляется между обоими его концами, что обеспечивается положением упоров 6. После срабатывания датчиков на упорах 6 сжатие пуансонов прекращают и перемещают изделие 2 на позицию III.

5 На позиции III сжатием пуансонов 9 и пропусканием через них и стержень 4 электрического тока от трансформатора 11 дополнительно разогревают стержень 4 и окончательно формируют головки заклепки

0 по форме вогнутых полусферических контактных поверхностей 10 пуансонов 9.

Площадь контакта сферичес их контактных поверхностей 10 пуансонов 9 с предварительно деформированными концами

5 стержня 4 в процессе дальнейшей формовки головок непрерывно увеличивается, в результате чего плотность тока в средней части стержня 4, расположенной в клепочном отверстии 1, становится значительно

0 больше, чём на концах сУержня 4 (фиг. 2). Соответственно увеличивается количество тепла, подводимого к средней части стержня 4, что обеспечивает ее деформацию до необходимой из условий прочности закле5 почного соединения Посадки заклепки в отверстии 1.

Оптимальное соотношение параметров процесса (подводимая тепловая и механическая энергия) характеризуется неравенства0 ми:

Ри PHI,

где Он - количество подводимого тепла на стадии предварительного деформирования

5 стержня;

От - то же, на стадии окончательной формовки заклепки;

РИ -усилия сжатия пуансонов на стадии предварительного деформирования стержня;

PHI - то же, на стадии окончательной формовки заклепки

Предлагаемый способ дает возможность оптимально распределить количество и виды подводимой энергии (тепловой и механической) по различным участкам заклепки на разных стадиях ее формовки, что позволяет осуществить более качественную формовку головки в сочетании с равно эр- ной посадкой заклепки в клепочном отверстии и, таким образом, повысить качество заклепочного соединения и его прочность.

Формула изобретения

Способ клепки, при котором в отверстии пакета деталей размещают стержень

5

заданной длины, подводят к его торцам пуансоны со сферическими углублениями на рабочих поверхностях и образуют заклепочное соединение приложением к пуансонам деформирующих усилий, отличающийся тем, что, с целью повышения качества заклепочного соединения, перед деформированием стержня пуансонами со сферическими углублениями его предварительно деформируют пуансонами с выпуклыми рабочими поверхностями и при деформировании стержня последний нагревают пропусканием через него электрического тока, подводимого к пуансонам,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ КЛЕПКИ | 1997 |

|

RU2116156C1 |

| Способ клепки с электронагревом | 1988 |

|

SU1606254A1 |

| Способ термоимпульсной клепки | 1980 |

|

SU948519A1 |

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

| Способ клепки | 1990 |

|

SU1766571A1 |

| Способ клепки пакетов из листовых деталей | 1991 |

|

SU1752475A1 |

| Поддержка для одноударной клепки | 1986 |

|

SU1412877A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ | 2005 |

|

RU2281829C1 |

| Заклепка | 1988 |

|

SU1620707A1 |

| Способ клепки | 1987 |

|

SU1447514A1 |

Использование: машиностроение, для соединения листовых деталей пленкой. Сущность изобретения: в пакете деталей выполняют отверстие, в которое ус та й а вливают стержень. После этого стержень снимают пуансоном с выпуклыми рабочими поверхностями и осуществляют нагрев стержня пропусканием тока через цепь пуансон-стержень- гтуанеон. Происходит предварительное деформирование концов стержня. В заключение осуществляют Окончательное образование замыкающих головок запленочного соединения посредством пуансонов с углублениями на рабочих поверхностях, а также с осуществлением нагревания стержня 2 ил.

I

3276

Риг./

&&Л

%,&«

Ш

SC

Ъь.

ЯЭ

/wr

Риш.г

| Патент США №4133096, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-08-15—Публикация

1989-07-03—Подача