Фаг i

Изобретение относится к оборудованию для переработки пастообразных, пластических материалов, например катализаторов, адсорбентов, минеральных удобрений при их гранулировании, и может найти применение в химической, нефтехимической, пищевой и строительной про- мышленностях, а также в производстве блочных катализаторов,

Известно устройство для формования жгутов, состоящее из корпуса с расположенным в нем нагнетающим шнеком, пред- матричной камеры с матрицей и конусообразным приспособлением для выравнивания скоростей выпрессовываемой массы основание которого обращено к внутренней поверхности матрицы, укрепленным на торцовой части нагнетающего шнека с возможностью изменения расстояния между его основанием и внутренней поверхностью матрицы.

Однако конус, закрепленный на конце шнека, предназначен для сглаживания пульсации прессуемой массы, обусловленной трением массы о стенки корпуса, Конус не конце шнека рассекает сплошной поток массы и превращает его в кольцевой, т.е. вблизи оси шнека скорость массы минимальна, на периферии возрастает, а возле стенки корпуса (цилиндра) снова падает. Кроме того, наличие конуса представляет собой серьезное препятствие для прохождения формуемой массы, что приводит к повышению энергозатрат на формование, вредному, особенно для катализаторных массы, нагреву и оборудованию застойных зон, в которых перерабатываемая масса твердеет и изменяет свою структуру.

Наиболее близким к изобретению г вля- ется устройство для формования жгутов гз пастообразных материалов, содержащее: корпус, расположенный в нем пустотельиыи шнек, матрицу, укрепленную на торце корпуса, и-приспособление для выравнивания скоростей выхода жгутов, при этом полый шнек снабжен средством для подвода сжатого газа, приспособление для выравнивания скоростей жгутов содержит укрепленный на конце шнека цилиндр с поршнем, снабженным снаружи стаканом из эластичного материала.

Известное устройство трудоемко в изготовлении полого шнека и эластичной оболочки, кроме того, характеризуется небольшим сроком службы эластичной оболочки ввиду истирания, сложностью и ненадежностью крепления оболочки к концу шнэка в условиях циклической работы и вращения шнека.

Цель изобретения - упрощение конструкции и повышение надежности.

Указанная цель достигается тем, что устройство для формования жгутов, содержащее установленный на основании корпус со шнеком, матрицу, закрепленную на торце корпуса, приспособление для выравнивания скоростей выхода жгутов в виде эластичного стакана со средством для подвода

сжатого газа и привод шнека, кинематически связано с его приводом м жестко связано с основанием, при зтом шнек установлен с возможностью возвратно-поступательного перемещения в горизонтальном направлении посредством указанного приспособления и снабжен на его торце насади ой в виде диска с наклонными распределительными пазами.

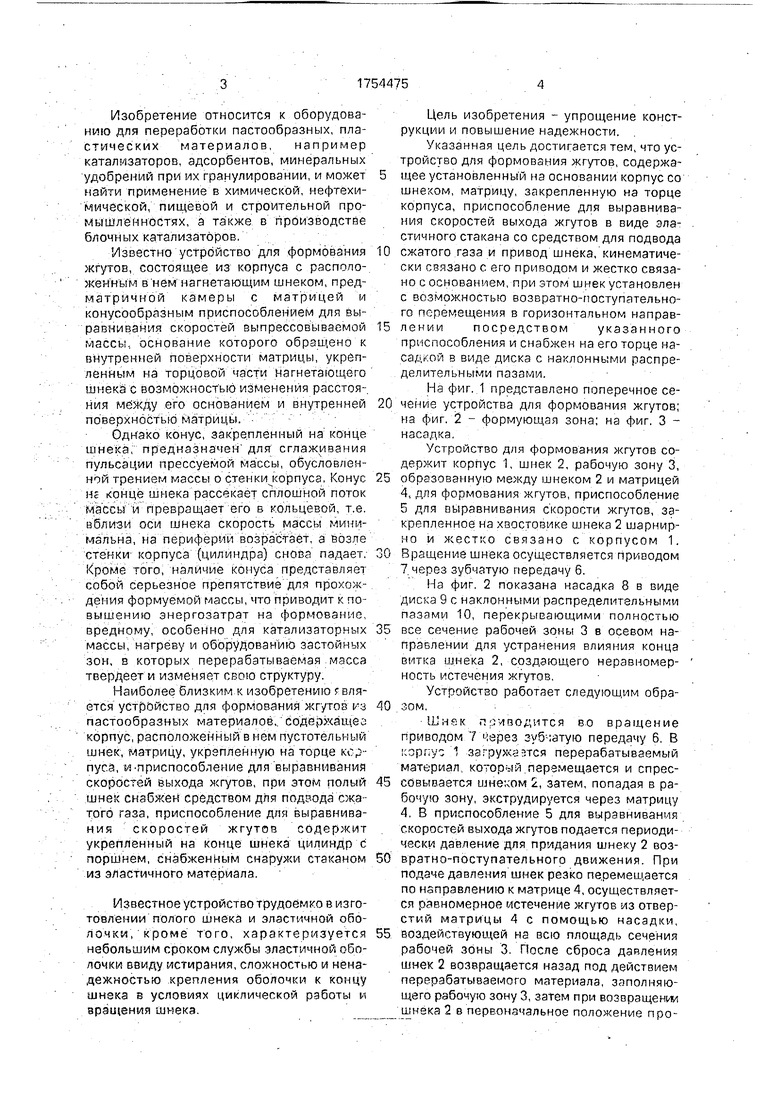

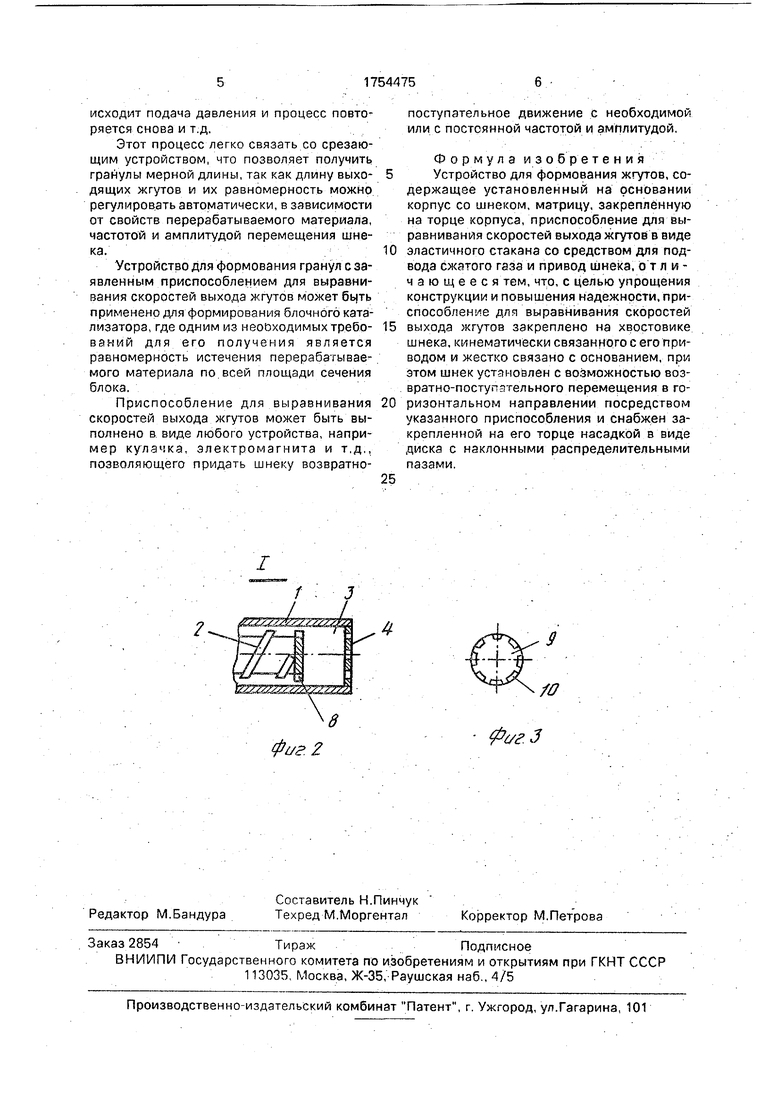

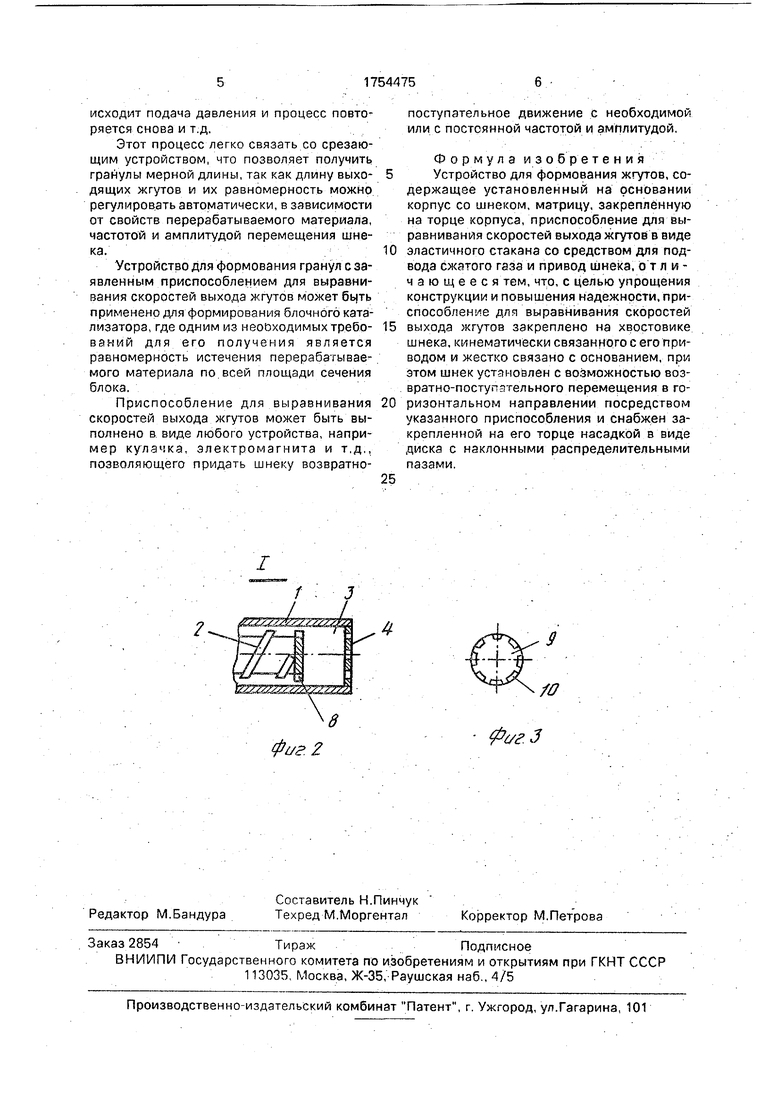

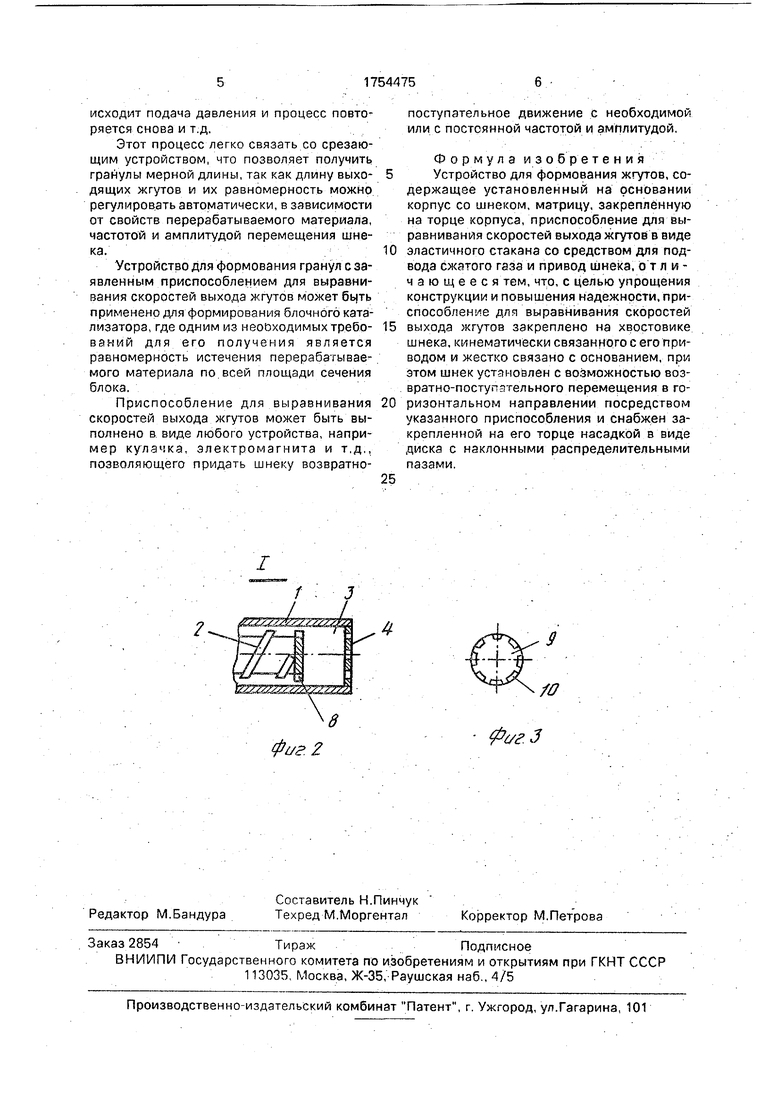

На фиг. 1 представлено поперечное сечение устройства для формования жгутов; на фиг. 2 - формующая зона; на фиг. 3 - насадка.

Устройство для формования жгутов содержит корпус 1, шнек 2, рабочую зону 3,

образованную между шнеком 2 и матрицей 4, для формования жгутов, приспособление 5 для выравнивания скорости жгутов, закрепленное на хвостовике шнека 2 шарнир- но и жестко связано с корпусом 1.

Вращение шнека осуществляется приводом 7 через зубчатую передачу 6.

На фиг. 2 показана насадка 8 в виде диска 9 с наклонными распределительными пазами 10, перекрывающими полностью

все сечение рабочей зоны 3 в осевом направлении для устранения влияния конца витка шнека 2, создающего неравномерность истечения жгутов.

Устройство работает следующим обралом,

Шнчк подводится во вращение приводом 7 через зуб ;атую передачу 6, В :,орг,ус 1 загружается перерабатываемый материал который перемещается и спрессовывается шнеком 2, затем, попадая в рабочую зону, экструдируется через матрицу 4. В приспособление 5 для выравнивания скоростей выхода жгутов подается периодически давление для придания шнеку 2 возвратно-поступательного движения. При подаче давления шнек резко перемещается по направлению к матрице 4, осуществляется равномерное истечение жгутов из отверстий матрицы 4 с помощью насадки,

воздействующей на всю площадь сечения рабочей зоны 3. После сброса давления шнек 2 возвращается назад под действием перерабатываемого материала, заполняющего рабочую зону 3, затем при возвращении

шнека 2 в первоначальное положение происходит подача давления и процесс повторяется снова и т.д.

Этот процесс легко связать со срезающим устройством, что позволяет получить гранулы мерной длины, так как длину выходящих жгутов и их равномерность можно регулировать автоматически, в зависимости от свойств перерабатываемого материала, частотой и амплитудой перемещения шнека.

Устройство для формования гранул с заявленным приспособлением для выравнивания скоростей выхода жгутов может бь)ть применено для формирования блочного катализатора, где одним из неовходимых требований для его получения является равномерность истечения перерабатываемого материала по всей площади сечения блока.

Приспособление для выравнивания скоростей выхода жгутов может быть выполнено в виде любого устройства, например кулачка, электромагнита и т.д., позволяющего придать шнеку возвратно0

5

0

поступательное движение с необходимой или с постоянной частотой и амплитудой.

Формула изобретения Устройство для формования жгутов, содержащее установленный на основании корпус со шнеком, матрицу, закрепленную на торце корпуса, приспособление для выравнивания скоростей выхода жгутов в виде эластичного стакана со средством для подвода сжатого газа и привод шнека, отличающееся тем, что, с целью упрощения конструкции и повышения надежности, приспособление для выравнивания скоростей выхода жгутов закреплено на хвостовике шнека, кинематически связанного с его приводом и жестко связано с основанием, при этом шнек установлен с возможностью возвратно-поступательного перемещения в горизонтальном направлении посредством указанного приспособления и снабжен закрепленной на его торце насадкой в виде диска с наклонными распределительными пазами.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ЖГУТОВ ИЗ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2046651C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ЖГУТОВ ИЗ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2010727C1 |

| Гранулятор для пастообразных материалов | 1991 |

|

SU1816497A1 |

| УСТРОЙСТВО ДЛЯ ПЕРИОДИЧЕСКОГО СМЕШИВАНИЯ КОНДИТЕРСКИХ МАСС | 1999 |

|

RU2159046C1 |

| Устройство для формования вязких пищевых масс | 1990 |

|

SU1771644A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 1980 |

|

SU890605A1 |

| Гранулятор | 1976 |

|

SU656655A1 |

| ПЕЛЬМЕННИЦА-ПРИСТАВКА К БЫТОВОЙ МЯСОРУБКЕ | 2006 |

|

RU2329648C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1990 |

|

RU2089346C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПИЩЕВОГО ЭКСТРУДИРОВАННОГО ПРОДУКТА И СПОСОБ ПРОИЗВОДСТВА ПИЩЕВОГО ЭКСТРУДИРОВАННОГО ПРОДУКТА | 2019 |

|

RU2723718C1 |

Использование химическая, нефтехимическая, пищевая, строительная промышленности, оборудование для переработки пастообразных и пластических материалов Сущность изобретения: устройство содержит шнек 2, установленный в корпусе 1. На торце корпуса закреплены матрицы 4. На хвостовике шнека установлено приспособление 5 для выравнивания скорости жгутов в виде эластичного стакана, жестко связанного с основанием. Приспособление 5 через зубчатую передачу 6 связано с приводом 7 шнека. Шнек установлен с возможностью возвратно-поступательного перемещения за счет чего осуществляется равномерное истечение жгутов из отверстий матрицы. 3 ил.

фиг Z

flt/гЗ

| Устройство для выпрессовывания жгутов из пищевых масс | 1974 |

|

SU528082A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР № 757184, кл | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1992-08-15—Публикация

1990-04-09—Подача