Изобретение относится к грануляционной технике и может быть использовано в химической, нефтехимической и других отраслях промышленности для гранулирования пастообразных материалов.

Известна машина для изготовления гранул из пастообразных материалов, содержащая вращающийся корпус, снабженный фильерной головкой и неподвижным червяком, и формующее устройство, выполненное в виде двух вертикально расположенных вращающихся барабанов с канавками. Жгуты из фильерной головки попадают между барабанами и разрешаются ими на гранулы. Недостатком известной машины является невозможность получения гранул сферической формы, так как барабаны вращаются в разные стороны и, захватывая канавками вращающийся жгут, разрезают его на длине на равные части; при этом концы гранул сминаются в разные стороны вследствие разнонаправленности вращений барабанов, и гранула получается кососимметричной. Кроме того, при разрыве жгута образуется 10-20% потерь продукта.

Известен также гранулятор, содержащий бункер и валки, снабженные бандажами с формообразующими ячейками. Валки снабжены эластичной оболочкой и синхронизатором, размещенным на поверхности валков и выполненным в виде обойм с гнездами, причем гнезда одной из обойм содержат шары, а формообразующие ячейки соединены между собой канавками. Синхронизатор обеспечивает точное расположение формообразующих ячеек валков напротив друг друга при формовании, фрикция валков отсутствует. Воздух, находящийся в формообразующих ячейках, при формовании сжимается в каналах. После снятия нагрузки сжатый воздух оказывает давление на эластичную пленку, и силы выталкивания суммируются.

Недостатком известной конструкции является низкое качество гранул, выражающееся в первую очередь в невозможности получения строго геометрической шарообразной формы гранул, т. к. шарики образуются формованием с помощью двух полусферических ячеек, т.е. как бы "склеиванием" двух полусферических половинок формующей массы, границы "склеивания" которых четко видны на сформированной грануле. Как известно из теории прессования, в месте контакта ячеек валков, т.е. в середине сферической гранулы, наименьшая плотность и прочность гранулы, т.к. само формование идет в ячейках, а материал в центре находится в состоянии покоя. Это приводит к разрушению гранул не только в ходе их транспортировки, но уже и в момент выхода сферической гранулы из ячеек.

Слабая прочность и нестрогая геометрическая форма обусловлены еще и тем, что точки касания ячеек находятся на различных радиусах от центра вращения и некоторые точки не контактируют вовсе.

Кроме того, известно устройство для гранулирования пастообразных материалов, содержащее цилиндрическую перфорированную вращающуюся матрицу с выполненными в ней рядами, параллельными образующей, радиальными отверстиями, толкатели, установленные в отверстиях матрицы, привод возвратно-поступательного движения толкателей, установленный внутри матрицы, запитывающий валок и бункер.

Гранулируемый материал из бункера запитывающим валком подается в отверстия вращающейся матрицы, заполняет их и при дальнейшем вращении матрицы гранулы торцами движущихся толкателей перемещаются к поверхности матрицы.

Недостатком известного устройства является недостаточная плотность гранул ввиду отсутствия поджатия гранулы в отверстии матрицы. Кроме того, на известном устройстве невозможно получать сферические гранулы, обеспечивающие оптимальную упаковку в слое.

Цель изобретения - получение гранул сферической формы и повышение прочности гранул.

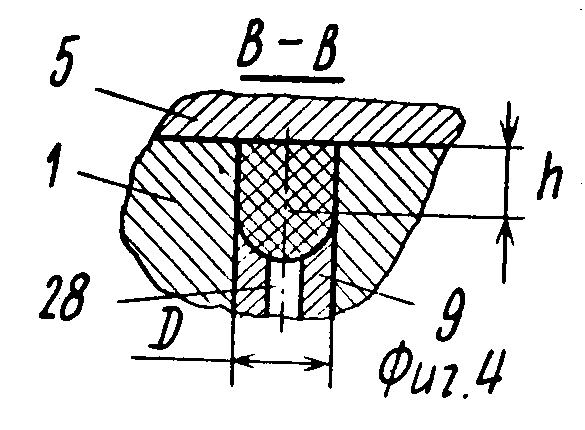

Поставленная цель достигается благодаря тому, что устройство снабжено ползунами, установленными на матрице напротив каждого ряда отверстий, каждый из которых выполнен с двумя роликами для радиального перемещения и роликом для продольного перемещения, дисками с пазами для прохода ползунов, укрепленными на торцах матрицы, кулачками и копирами для радиального перемещения ползунов, смонтированными неподвижно по торцам матрицы и взаимодействующими с роликами ползунов, неподвижным цилиндрическим кулачком, выполненным с наружным диаметром равным наружному диаметру матрицы и имеющим канавку, контактирующую с роликами для продольного перемещения ползунов, а в ползунах и торцах толкателей выполнены полусферические углубления.

Выполнение торцов толкателей с полусферическими углублениями обеспечивает возможность получения гранул со сферической поверхностью. Ползун является ответным формующим элементом, который в прижатом к матрице положении образует своими полусферическими углублениями с отверстиями матрицы замкнутые объемы, в которых осуществляется процесс уплотнения частиц материала и окончательное формование сферической гранулы. Выполнение взаимодействующей с матрицей поверхности ползуна с радиусом, равным наружному радиусу матрицы, обеспечивает плотное прилегание ползуна к матрице и соответственно получение строго сферической формы гранулы.

Продольное перемещение ползуна за счет его взаимодействия с неподвижным цилиндрическим кулачком вдоль образующей боковой поверхности матрицы позволяет вести процесс формования в две стадии, на первой из которых ползун не соприкасается с матрицей, что дает возможность запитки продуктом отверстий матрицы с помощью валка, на второй стадии ползун находится в точном "зацеплении" с матрицей (полусферической ячейки находятся напротив отверстий), происходит уплотнение материала и формование его в сферические гранулы под воздействием толкателей в объеме, образованном торцом толкателя и полусферическим углублением ползуна.

Выполнение кулачка для продольного перемещения ползунов с наружным диаметром, равным диаметру матрицы, позволяет ползунам при перемещении прилегать к поверхности.

Радиальное перемещение ползуна за счет его взаимодействия с кулачками и копирами, смонтированными неподвижно по торцам матрицы и взаимодействующими с роликами для радиального перемещения ползунов, обеспечивает возможность удаления гранул. Выполнение ползуна из фторопласта облегчает удаление гранул ввиду малой величины адгезии гранул к фторопласту. Выполнение в толкателях каналов для подачи сжатого воздуха в полусферические углубления осуществляется при гранулировании липких паст, например, катализаторной массы на основе глинозема, что облегчает удаление гранул. Выполнение в устройстве условия, состоящего в том, что толкатели в их крайнем утопленном положении отстоят от поверхности матрицы на расстоянии более 1/3 диаметра отверстия матрицы, позволяет формовать гранулы из паст, способных сжиматься при прессации. При выполнении указанного расстояния, равном 1/3 диаметра отверстия, происходит лишь формирование сферической гранулы без сжатия пасты. Потери продукта отсутствуют.

Величина 1/3Д (где Д - диаметр отверстия) получена из расчета равенства объема сферического шара Vш с радиусом сферы D/2 и объема, заполненного продуктом V30, который равен сумме объемов полусферы с радиусом D/2 и цилиндра диаметром D, т.е. мы имеет равенство Vш = V30 ПД3=

ПД3=  ПД3+h

ПД3+h  где h - глубина цилиндрического объема.

где h - глубина цилиндрического объема.

Из уравнения получаем:

h =  Д

Д

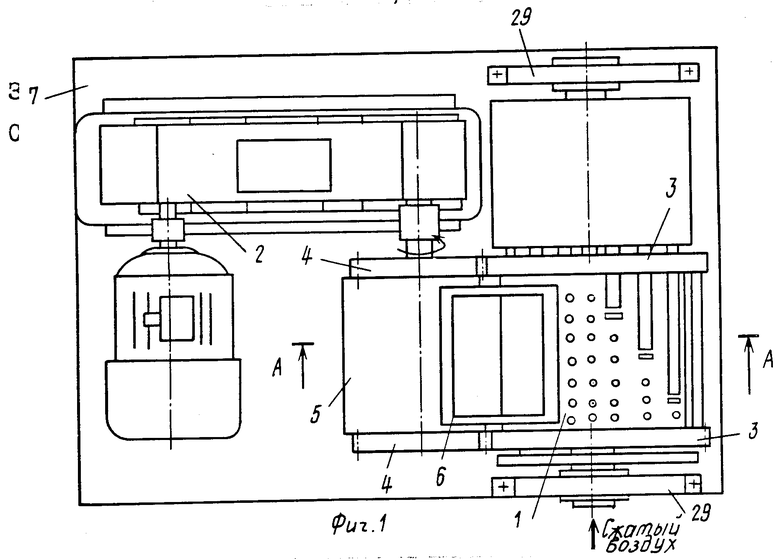

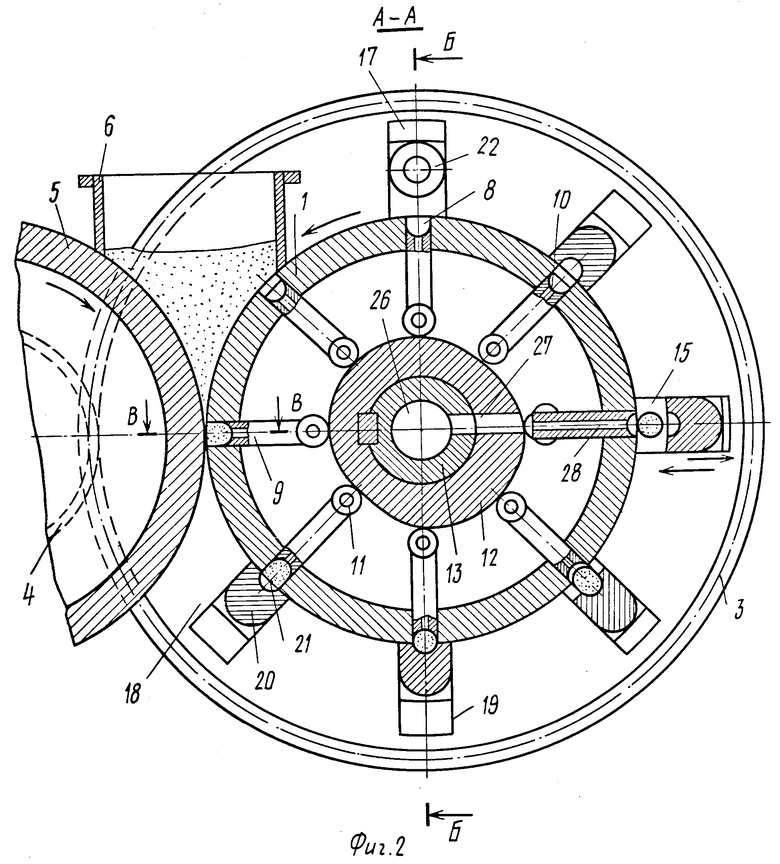

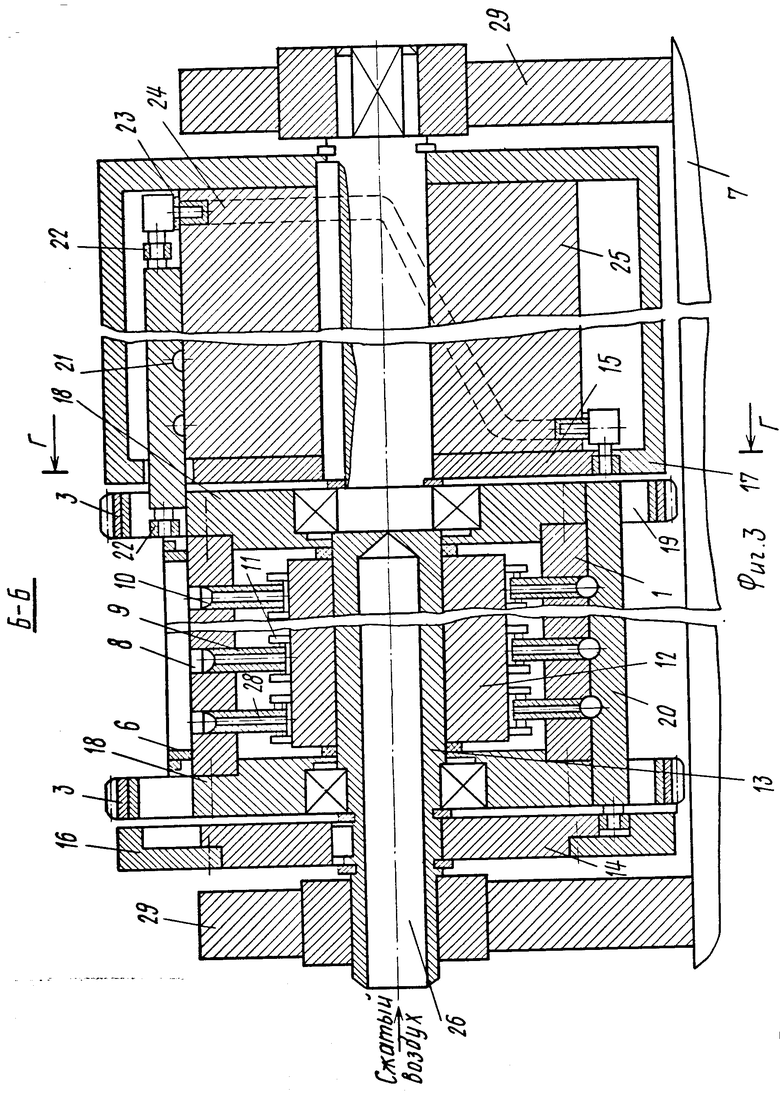

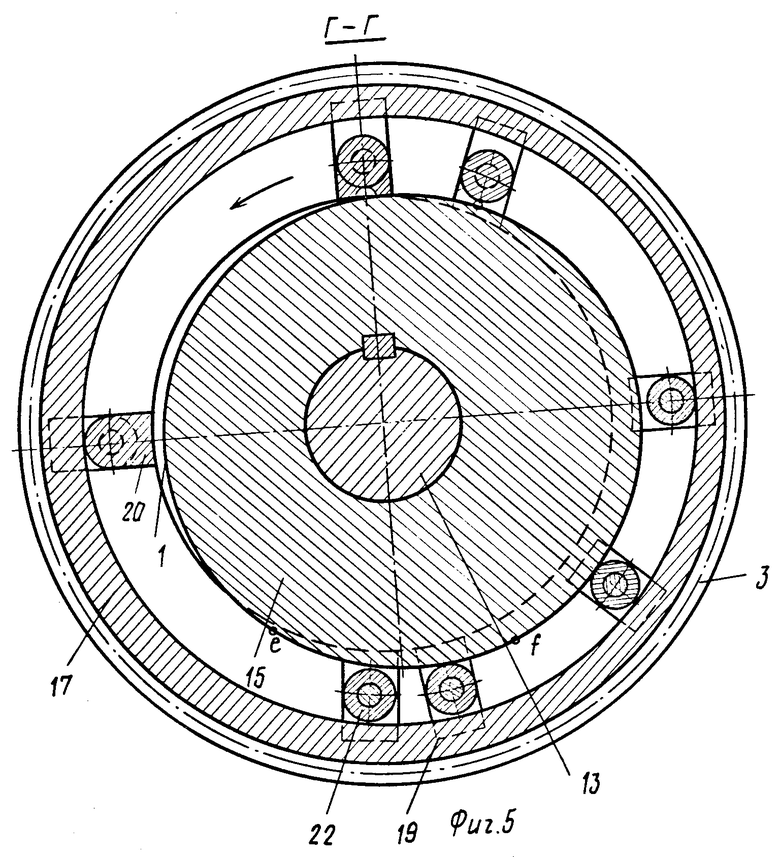

На фиг. 1 изображен регулятор, общий вид на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - разрез Б-Б фиг. 2; на фиг. 4 - разрез В-В фиг. 2; на фиг. 5 - разрез Г-Г фиг. 3.

Устройство содержит цилиндрическую матрицу 1, связанную с приводом вращения 2 через зубчатые колеса 3 и 4, принадлежащие, соответственно, матрице 1 и запитывающему валку 5, бункер 6, раму 7, на которой смонтирован привод вращения, матрица и запитывающий валок. В матрице 1 выполнены рядами, параллельными образующей, радиальные отверстия 8, в которых установлены толкатели 9, наружные торцы 10 которых выполнены с полусферическими углублениями. Толкатели 9 связаны кулачками 11 с неподвижно установленным внутри матрицы кулачком 12. Кулачок 12 смонтирован на неподвижной оси 13, на которой установлены также профилированные кулачки 14, 15 и копиры 16, 17 для радиального перемещения толкателей. По торцам матрицы установлены и скреплены с ней диски 18 с пазами 19 для прохода ползунов 20 с полусферическими углублениями 21. Расположение углублений 21 соответствует расположению отверстий в ряду на матрице. На диски 18 установлены зубчатые венцы колес 3 для привода матрицы 1 во вращение через колеса 4. Ползуны 20 роликами 22 опираются на кулачки 14, 15, а роликом 23 - на канавку 24 неподвижного цилиндрического кулачка 25 для продольного перемещения толкателей. Поверхность ползуна 20, прилегающая к матрице, выполнена по радиусу, равному наружному радиусу матрицы. Кромки торцов 10 толкателей отстоят в утопленном положении от поверхности матрицы на расстоянии не менее 1/3 диаметра отверстия матрицы. Для подачи сжатого воздуха в оси 13 выполнена полость 26, а в кулачки 12 и оси 13 в зоне выталкивания гранул выполнены сквозные отверстия 27, сообщающиеся с полостью 26 и со сквозными каналами 28 толкателей 9 в момент их прохождения. Воздух подается прерывисто порциями в момент перекрытия отверстий 27 сквозными каналами 28. Ось 13 крепится неподвижно в опорах 29, смонтированных на раме 7.

Работает устройство следующим образом.

Гранулируемый материал из бункера 6 запитывающим валком 5 подается в отверстия 8 матрицы 1 на глубину не менее 1/3 диаметра отверстия матрицы. Ползуны 20 в момент запитки находятся в отведенном положении сбоку от матрицы. При прохождении зоны запитки ползун посредством ролика 23 выдвигается по поверхности матрицы и устанавливается на ней таким образом, что его полусферические углубления 21 совмещаются с отверстиями матрицы; в этот момент толкатели кулачком 12 приводятся в движение навстречу ползуну, при этом происходит дополнительное уплотнение материала и окончательное формование гранулы в сферическую форму. На участке l-f (фиг. 5) ползун 20 плотно прилегает к матрице за счет копиров 16, 17, которые через ролики 22 прижимают ползун к матрице. Затем, начиная с точки f, ползун 20, контактирующий роликами 22 с кулачками 14, 15, удаляется от поверхности матрицы в радиальном направлении, а толкатели выталкивают сформированные гранулы. При этом в момент выталкивания сжатый воздух, подаваемый в сквозные отверстия 27 кулачка 12 через каналы 28 действует на гранулы и отрывает их от поверхности толкателя. Отделению гранул от ячеек ползунов способствует выполнение их из фторопласта. После удаления гранул из матрицы ползун переходит с помощью копиров 16, 17 в точке С в положение прижима к матрице, а затем роликом 23 возвращается в исходное отведенное в сторону положение. Толкатели утапливаются, и цикл повторяется.

Таким образом, предлагаемая конструкция позволит повысить качество гранул - плотность и получить гранулы сферической формы практически без потерь продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулятор для пастообразных материалов | 1980 |

|

SU939058A1 |

| Гранулятор для пастообразных материалов | 1980 |

|

SU874151A1 |

| Гранулятор для пастообразных материалов | 1976 |

|

SU695693A1 |

| Гранулятор | 1981 |

|

SU1047503A1 |

| Гранулятор для пастообразных материалов | 1981 |

|

SU1012964A1 |

| Устройство для прессованияиздЕлий из пАСТООбРАзНыХМАТЕРиАлОВ | 1978 |

|

SU799961A1 |

| Роторный гранулятор | 1979 |

|

SU929194A1 |

| Гранулятор | 1984 |

|

SU1353498A1 |

| Гранулятор | 1984 |

|

SU1194478A1 |

| Дисковый гранулятор для пастообразных материалов | 1984 |

|

SU1243800A1 |

| Устройство для получения таблеток | 1974 |

|

SU808117A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-02-20—Публикация

1980-04-23—Подача