Изобретение относится к прессовому оборудованию и может быть использовано в горячих многопролетных прессах для производства листовых неметаллических материалов, например ДСП, фанеры, фанерованных мебельных щитов и других, в которых в качестве теплоносителя используется пар или высокотемпературный органический теплоноситель.

Известно устройство автоматического регулирования температуры плит греющих гидравлических прессов, в котором регулирование температуры плит пресса производится с помощью автоматического регутятора, датчик которого измеряет температуру плиты пресса Сигнал датчика

сравнивается в регуляторе с предварительно выставленным заданием.

Регулирующий орган изменяет количество поступающего в пресс теплоносителя пропорционально сигналу разбаланса, чем . приводит в соответствие текущее значение температуры плит ее заданному значению.

Недостатком известного устройства является то, что из-за большой инерционности плит пресса процесс регулирования характеризуется большой длительностью, а отклонение температуры от заданного значения в переходном режиме оказывается большим,

Наиболее близким к изобретению является устройство для автоматического регулирования темпе р.зтурного режима

сл

горячего пресса, согласно которому контролируют температуру плит пресса и поддерживают ее постоянной с помощью термостата посредством переключения клапанов, При этом предусмотрена регистрация температуры теплоносителя на входе в пресс. Прессуемое изделие выдерживают в прессе в течение заранее заданного интервала времени.

Известное устройство обладает рядом существенных недостатков, з именно: время прессования задается заранее, при этом не учитываются реальные колебания температуры греющих плит. Кроме того, не регулируется температура теплоносителя на входе в пресс. В связи с этим не обеспечивается требуемое качество регулирования, что приводит к нарушению режима прессования и отрицательно влияет на качество прессуемых изделий.

Цель изобретения - повышение качества регулирования процесса прессования и улучшение за счет этого качества готовой продукции.

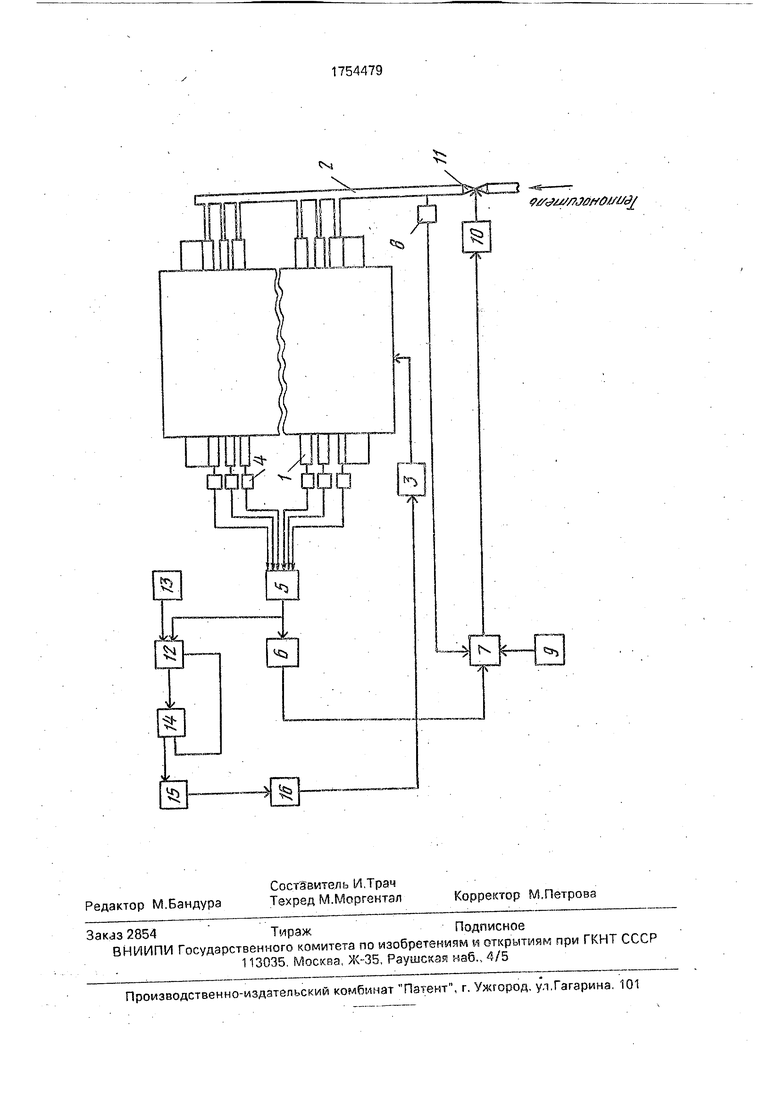

На чертеже изображена блок-схема ав тематического регулирования температурного режима пресса.

Гидравлический многоэтажный пресс имеет греющие плиты 1, теплопровод 2 на входе в пресс, от которого теплоноситель распределяется по всем плитам пресса, и гидропривод 3. Температура плит пресса контролируется датчиками 4, которые установлены непосредственно в греющих плитах 1, Датчики 4 температуры плит пресса соединены с входами блока 5 усреднения, выход которого соединен с входом корректирующего регулятора 6 температуры, служащего для обработки сигнала коррекции, Выход корректирующего регулятора б соединен с первым входом регулятора 7, второй вход которого соединен с датчиком 8, контролирующего температуру теплоносителя в теплопроводе 2 на входе в пресс, а третий вход - с задатчиком 9 температуры.

Выход регулятора 7 соединен с исполнительным механизмом 10, который по сигналу регулятора 7 воздействует на регулирующий орган 11 подачи теплоноси- теля в пресс. Одновременно выход блока 5 усреднения соединен с первым входом регулятора 12 времени прессования, второй вход которого подсоединен к задатчику 13 времени прессования.

Выход регулятора 12 времени прессования соединен с входом исполнительного механизма 14, первый выход которого соединен электрической связью с третьим входом регулятора 12 (обратная связь) а второй выход - механической счязью с реле

15выдержки времени прессования, последнее через промежуточную релейную схему

16соединено с гидропривовом 3 пресса.

В блоке 5 усреднения температуры гре- ющих плит пресса происходит преобразование сигналов от датчиков 4 в аналоговый сигнал (0-5 Ма), сложение этих сигналов и масштабирование.

Температура греющих плит пресса является одним из определяющих параметров процесса прессования. Поэтому в целом регулирование ведется по этой температуре. Для компенсации возмущения воздействий со стороны параметров прессуемого материала окружающей среды, условий теплопередачи, а также динамического преобразования величины корректирующего сигнала используется блок б путем настройки его параметров (коэффициент

масштабирования и пропорциональности, времени интегрирования и дифференцирования).

Устройство работает следующим образом.

Блок 5 усреднения, на входы которого поступают сигналы от датчиков 4 температуры греющих плит 1 пресса, выдает значение усредненной температуры плит пресса на вход корректирующего регулятора бтемпературы.

При отклонении усредненной температуры греющих плит 1 пресса от заданного значения корректирующий регулятор 6 температуры вырабатывает сигнал коррекции и

изменяет задание регулятора 7 температуры. Последний поддерживает температуру теплоносителя в теплопроводе на входе в пресс, с помощью исполнительного механизма 10 через регулирующий орган 11,

приводя в соответствие текущее значение температуры теплоносителя в теплопроводе, измеряемой датчиком 8, ее заданному значению с помощью зад атчика 9 температуры и скорректированному корректирующим регулятором 6 температуры.

Одновременно значение усредненной температуры плит пресса с выхода блока 5 усреднения подается на вход регулятора 12

времени прессования. В зависимости от усредненной температуры греющих плит 1 регулятор 12 выдает сигнал на исполнительный механизм 14, корректирующий время выдержка изделий в прасс посредством реле 15, тем самым оперативно изменяя это время, первоначально установленное зз- 13.

Исполнительный механизм 14 включает Б себя два реле, асинхронный однофазный

двигатель с редуктором,

На валу редуктора установлены потенциометр обратной связи и задэтчик реле 15 времени. Реле времени предварительно установлено на номинальное (в соответствии с технологическим режимом) время прессе- вания. А на задатчике 13 устанавливается процентное отклонение этого времени от номинального.

В зависимости от срабатывания реле больше или меньше исполнительного механизма 14 двигатель, вращаясь в ту или иную сторону, корректирует время прессования через задатчик реле 15 времени и, вращая потенциометр обратной связи, балансирует измерительную схему регулятора 12.

По истечении времени прессования выходные контакты реле 15 выдержки времени прессования выключают гидропривод 3 пресса посредством промежуточной релей- ной схемы 16. Происходит размыкание плит пресса.

Использование и внедрение устройства автоматического регулирования позволяет непрерывно соблюдать температурный режим прессования, в результате чего сокращаются технологические потери сырья, уменьшается расход тепла на прессование, улучшается качество готовой продукции.

Формула изобретения Устройство автоматического регулирования температурным режимом прессования, содержащее датчики температуры плит пресса, датчик температуры теплоносителя, установленный в теплопроводе на входе в пресс, подключенный к входу регулятора, выход котор; о через исполнительный механизм соединен с регулирующим органом подачи теплоносителя в пресс и реле времени прессования, соединенное через промежуточную релейную схему с гидроприводом пресса, о т л и ч а ю щ е е с я тем, что, с целью повышения качества регулирования процесса прессования и улучшения за счет этого качества готовой продукции, устройство снабжено последовательно соединенными задатчиком, регулятором времени прессования и исполнительным механизмом, а также последовательно соединенными блоком усреднения и корректирующим регулятором температуры, выходом подключенного к второму входу регулятора, выход исполнительного механизма соединен с реле выдержки времени прессования и с вторым входом регулятора времени прессования, третий вход которого подключен к выходу блока усреднения, входы которого соединены с выходами датчиков температуры плит пресса.

e&jAt/rtjaffOt/i/jjr

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство регулирования заполнения пресс-форм | 1990 |

|

SU1742069A1 |

| Устройство для автоматического регулирования скорости прессования на гидравлическом прессе | 1977 |

|

SU721348A1 |

| Система контроля процесса упрессовки фанеры | 1987 |

|

SU1516353A2 |

| Устройство управления многоярусным прессом для изготовления многослойных печатных и монтажных плат | 1986 |

|

SU1382666A1 |

| Устройство управления машиной для литья под давлением | 1982 |

|

SU1026946A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМ ПРЕССОМ | 1992 |

|

RU2035312C1 |

| Устройство регулирования температуры воздуха в теплице | 1983 |

|

SU1113040A2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2006 |

|

RU2334619C2 |

| Устройство для автоматического регулирования процесса синтеза этилэтоксисиланов | 1981 |

|

SU1002296A1 |

| Схема регулирования технологического режима процесса прессования | 1974 |

|

SU585485A1 |

Изобретение относится к прессовому оборудованию и может быть использовано в горячих многопролетных прессах для производства листовых неметаллических материалов для стабилизации температурного режима плит пресса, температура которых изменяется в зависимости от свойств прессуемого материала окружающей среды, параметров, теплоносителя и условий теплопередачи. Сущность изобретения: устройство содержит датчики температуры плит пресса, блок усреднения, корректирующий регулятор температуры, задатчик, регулятор времени .прессования и исполнительный механизм. 1 ил.

| Орлов А.Т., Стрижев Ю.Н, Пути автоматизации технологических процессов в производстве фанеры | |||

| Обзор Плиты и фанера | |||

| М,, 1978, ВНИИПЭИлеспром, с, 33-38 | |||

| Фомичев А.В | |||

| Применение высокотемпературных органических теплоносителей | |||

| М., ВНИИПИЭИлеспром | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1992-08-15—Публикация

1990-07-02—Подача