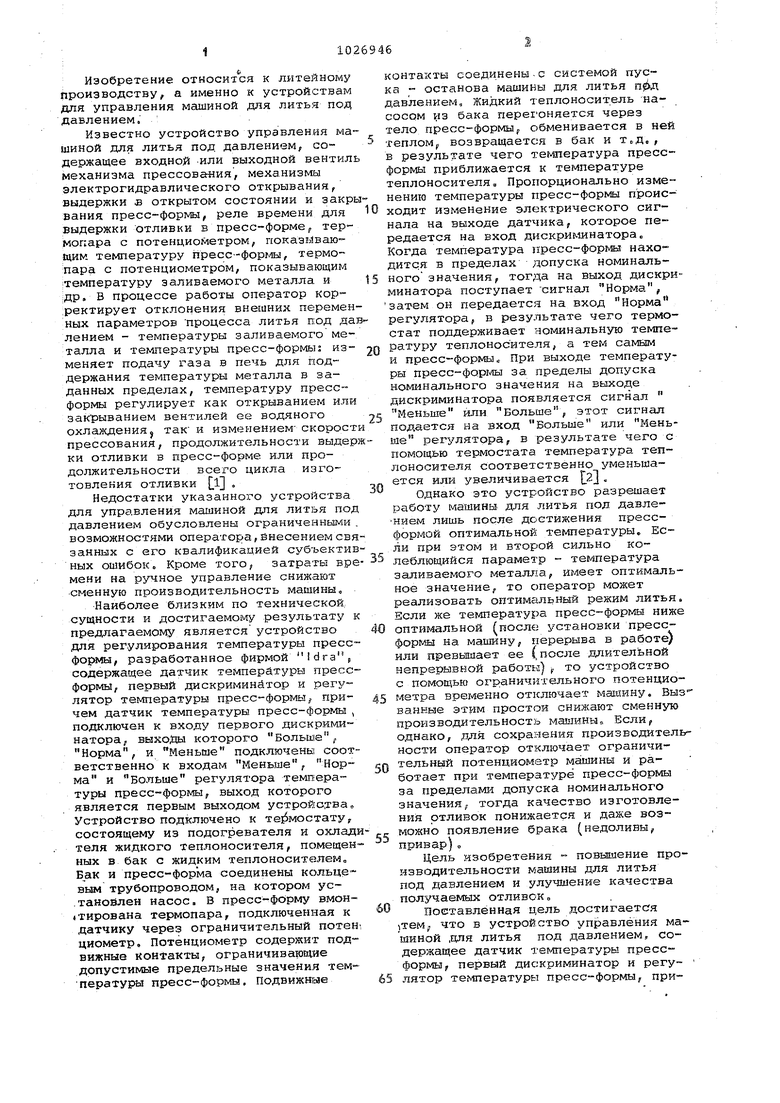

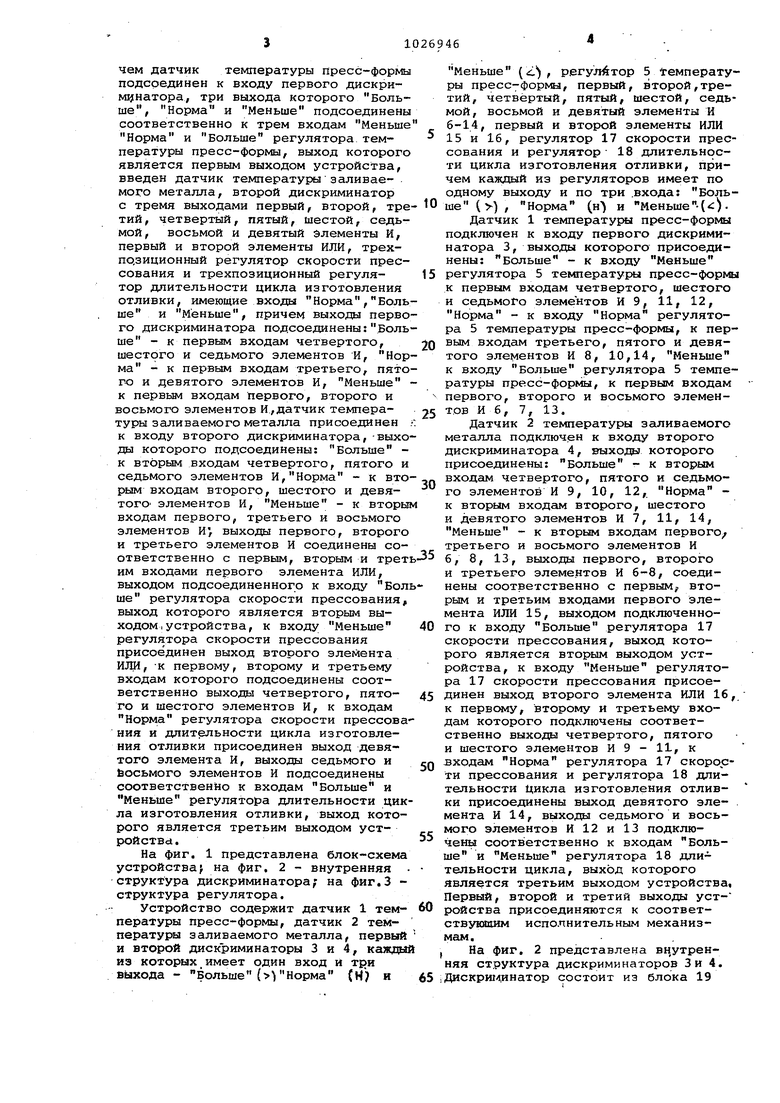

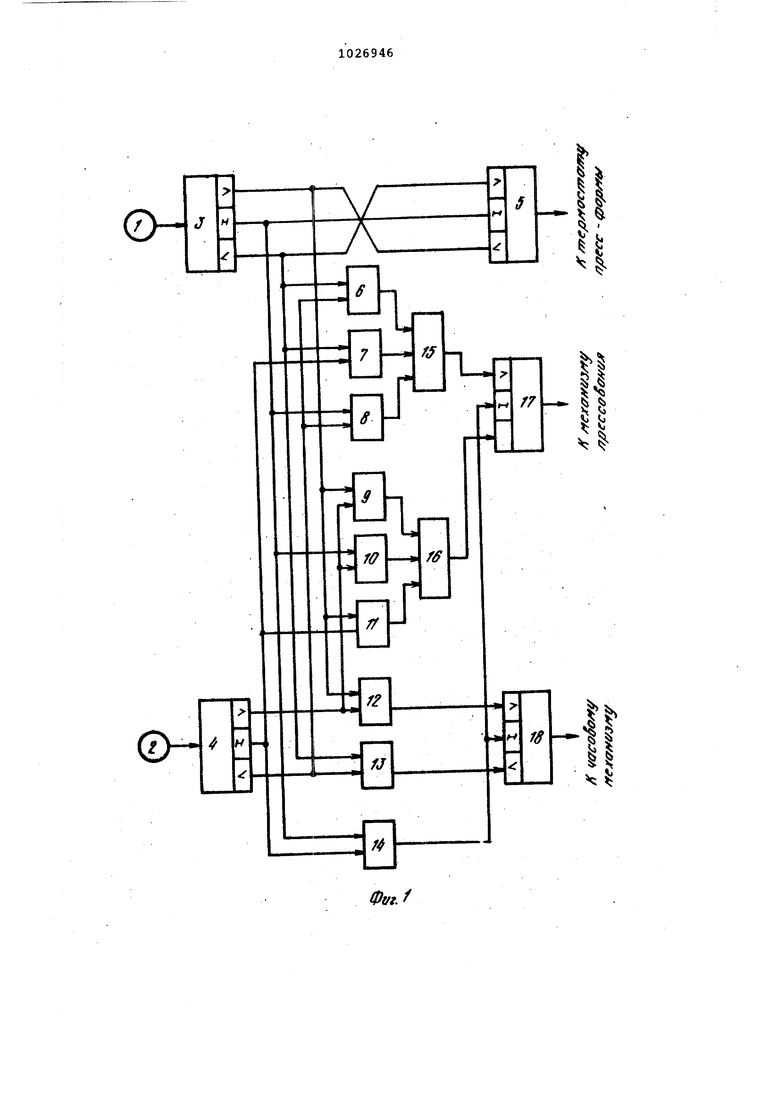

Изобретение относится к литейному производству, а именно к устройствам для управления машиной для литья под давлением, Известно устройство управления ма шиной для литья под давлениемf содержащее входной -или выходной вентил механизма прессования, меха,низмы электрогидравлического открывания, выдержки в открытом состоянии и закр вания пресс-формы, реле времени для выдержки отливки в пресс-форме,, тер мопара с потенциометром, показгЛваюадим температуру пресс-формы, термопара с потенциометром, показывающим :температуру заливаемого металла и др, В процессе работы оператор корректирует отклонения внешник перемен ных параметров процесса литья Е;ОД да лением - температуры заливаемого металла и температуры пресс-формыз изменяет подачу газа в печь для поддержания температуры металла в заданных пределах, температуру прессформы регулирует как открывание м или закрыванием вентилей ее водяного охлажденияJ так и изменением скорост прессования, продолжительности выдер ки отливки в пресс-форме или продолжительности всего цикла изготовления отливки Щ , Недостатки указаннохо устройства для управления машиной для литья под давлением обусловлены ограниченными возможностями оператора,енесением св занных с его квалификацией субъекти ных ошибок. Кроме ТОГО; затраты вр мени на ручное управление снижают сменную производительность машины, Наиболее близким по технической, сущности и достигаемому результату предлагаемому является устройство для регулирования температуры пресс формы, разработанное фирмой idrа, содержащее датчик температуры пресс , первый дискриминйтор и регулятор TeNmepaTypb пресс-формы, причем датчик температуры пресс-формы , подключен к входу первого дискриминатора, которого Больше (, Норма, и Меньше подключены соот ветственно к входам Меньше, Норма и Больше регулятора темп:ературы пресс-формы, выход которого является первым выходом устройства, Устройство подключено к те мостату. состоящему из подогревателя и охлад теля жидкого теплоносителя, помещен ных в бак с жидким теплоносителем и пресс-форма соединены кольце-ньвч трубопроводом, на котором ус.танойлен насос. В пресс-Форму вмон(Тирована термопара, подключенная к датчику через ограничительный потен циометр. Потенциометр содержит подвижные контакты, ограничивающие допустимые предельные значения температуры пресс-формы. Подвижнее контакты соединены.с системой пуска - останова машины для литья п давлением. Жидкий теплоноситель насосом из бака перегоняется через тело пресс-формЫр обменивается в ней тепломр возвращается в бак и т„д., в результате чего температура прессформы приближается к температуре теплоносителя , Пропорционально изменению температуры пресс-формы происходит изменение электрического сигнала на выходе датчика, которое передается На вход дискриминатора Когда температура пресс-формл находится: в пределах допуска номинального значения, тогда на выход дискриминатора поступает сигнал Норма, затем он передается на вход Норма регулятора, в результате чего термостат поддерживает номинальную температуру теплоносителя, а тем самым и пр€1СС-форр ал« При выходе температуры пресс-форг ш за пределы допуска номинального значения на выходе дискриминатора появляется сигнал Меньше или Больше, этот сигнал подается на вход Больше или Меньше регулятора, в результате чего с помощью термостата температура теплоносителя соответственно уменьшается или увеличивается 2 , Однако это устройство разрешает работу машины для литья под давлением лишь после достижения прессформой оптимальной температуры. Если при этом и второй сильно колеблющийся параметр - температура заливаемого металла, имеет оптимальное значение, то оператор может реализовать оптимальный режим литья Если же температура пресс-формы ниже оптимальной после установки пресс(Jtopsffi на машину, перерыва в работе) или превышает ее (после длительной непрерывной работы), то устройство с помощью ограничительного потенциометра временно отключает машину, Выз ванные этим простои снижают сменную производительность машиныв Вели, однако, для сохранения производительности оператор отключает ограничительный потенциометр машины и работсгет при температуре пресс-формы за пределами допуска номинального значения,- тогда качество изготовления отливок понижается и даже возможно появление брака (недоливы, привар), Цель изобретения - повкшение производительности машины для литья под давлением и улучшение качества получаемых отливок Поставленная цель достигается )тем, что в устройство управления машиной .цля литья под давлением f содержащее датчик температуры прессформы, первый дискриминатор и регулятор температуры пресс-формы, причем датчик температуры пресс-формы подсоединен к входу первого дискримунатора, три выхода которого Больше, Норма и Меньше подсоединены соответственно к трем входам Меньше Норма и Больше регулятора температуры пресс-формы, выход которого является первым выходом устройства, введен датчик температурызаливавмого металла, второй дискриминатор с тремя выходами первый, второй, тре тий, четвертый, пятый, шестой, седьмой, восьмой и девятый элементы И, первый и второй элементы ИЛИ, трехпо.зиционный регулятор скорости прессования и трехпозиционный регулятор длительности цикла изготовления отлив ки, имеющие входы Норма,Боль ше и Меньше, причем выходы перво го дискриминатора подсоединены: Боль ше - к первым входам четвертого, шестого и седьмого элементов И, Нор ма - к первым входам третьего, пято го и девятого элементов И, Меньше к первьви входам первого, второго и восьмого элементов И,датчик температуры заливаемого металла присоединен к входу второго дискриминатора,-выхо ды которого подсоединены: Больше к вторым входам четвертого, пятого и седьмого элементов И, Норма - к вто рым входам второго, шестого и девяТОГО элементов И, Меньше - к вторы входам первого, третьего и восьмого элементов И , выходы первого, второго и третьего элементов И соединены соответственно с первым, вторым и трет им входами первого элемента ИЛИ, выходом подсоединенного к входу Бол ше регулятора скорости прессования, выход которого является вторым выходом, устройства, к входу Меньше регулятора скорости прессования присоединен выход второго элемента ИЖ, К первому, второму и третьему входам которого подсоединены соответственно выходы четвертого, пятото и шестого элементов И, к входам Норма регулятора скорости прессова ния и длительности цикла изготовления отливки присоединен выход девятого элемента И, выходы седьмого и teocbMoro элементов И подсоединены соответственно к входам Больше и Меньше регулятора длительности цик ла изготовления отливки, выход которого является третьим выходом устройства. На фиг. 1 представлена блок-схема устройства; на фиг, 2 - внутренняя структура дискриминатора; на фиг.З структура регулятора. Устройство содержит датчик 1 температуры пресс-формы, датчик 2 температуры заливаемого металла, первый и второй дискриминаторы 3 и 4, каждай из которых имеет один вход и три выхода - Больше (VHopMa (Н) и Меньше (d, регу й1тор 5 Температуры пресс-формы, первый, второй,третий, четвёртый, пятый, шестой, седьмой, восьмой и девятый элементы И 6-14, первый и второй элементы ИЛИ 15 и 16, регулятор 17 скорости прессования и регулятор 18 длительности цикла изготовления отливки, причем каждый из регуляторов имеет по одному выходу и по три .входа: Больше () , Норма (н) и Меньше (:). Датчик 1 температуЕ 4 пресс-формы подключен к входу первого дискриминатора 3, выходы которого присоединены: Больше - к входу Меньше регулятора 5 температуры пресс-формы к первым входам четвертого, шестого и седьмого элементов И 9, 11, 12, Норма - к входу Норма регулятора 5 температуры пресс-формы, к первым входам третьего, пятого и девятого элементов И 8, 10,14, Меньше к входу Больше регулятора 5 температуры пресс-формы, к первым входам первого, второго и восьмого элементов И б, 7, 13. Датчик 2 температуры заливаемого металла подключен к входу второго дискриминатора 4, выходы которого присоединены: Больше - к вторым входам четвертого, пятого и седьмого элементов И 9, 10, 12, Норма к вторым входам второго, шестого и девятого элементов И 7, 11, 14, Меньше - к вторым входам первого третьего и восьмого элементов И 6, 8, 13, выходы первого, второго и третьего элементов И 6-8, соединены соответственно с первым, вторым и третьим входами первого элемента ИЛИ 15, выходом подключенного к входу Больше регулятора 17 скорости прессования, выход которого является вторым выходом устройства, к входу Меньше регулятора 17 скорости прессования присоединен выход второго элемента ИЛИ 16, к первсялу, второму и третьему входам которого подключены соответственно выходы четвертого, пятого и шестого элементов И 9 - 11, к входам Норма регулятора 17 скорости прессования и регулятора 18 длительности Цикла изготовления отливки присоединены выход девятого элемента И 14, выходы седьмого и восьмого элементов И 12 и 13 подключены соответственно к входам Больше и Меньше регулятора 18 длительности цикла, выход которого является третьим выходом устройства, Первый, второй и третий выходы устройства присоединяются к соответствующим исполнительным механизмам. На фиг. 2 представлена вцутренняя структура дискриминаторов Зи 4. Дискриминатор состоит из блока 19

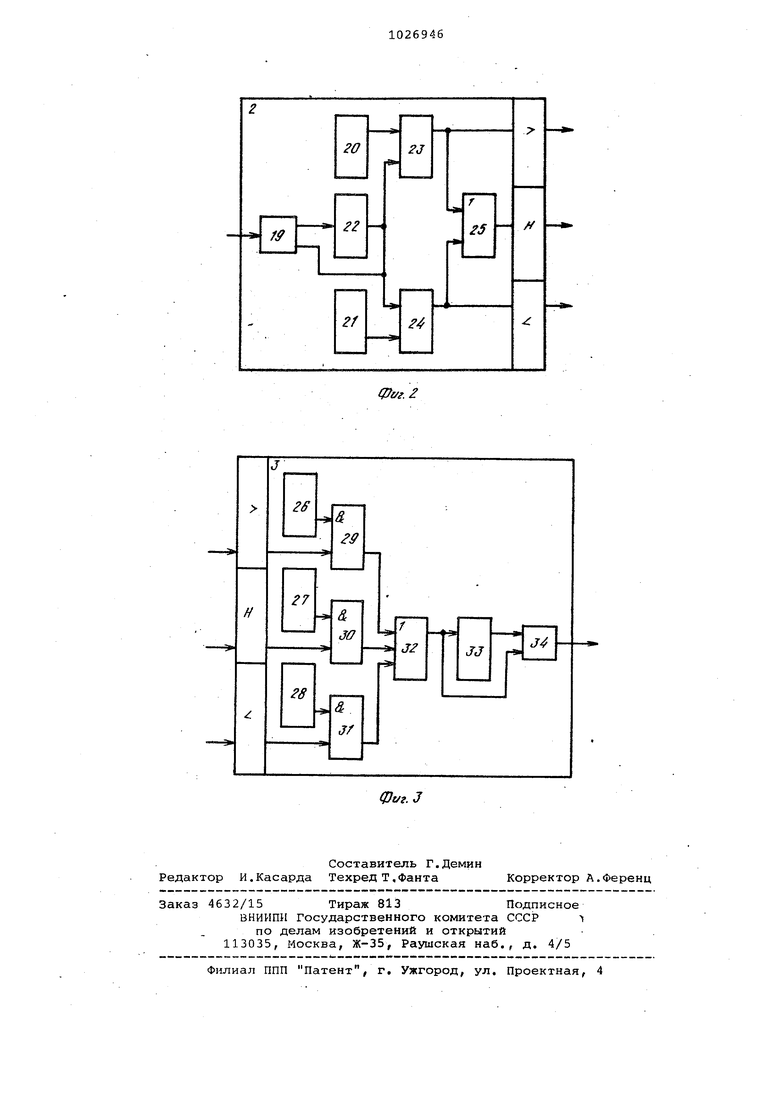

переключателей режима работы, первого и второго задатчиков 20 и 21, преобразователя аналог - код 22, первого и второго компараторов 23, 24 и элемента ИЛИ-НЕ 25, причем блок 19 переключателей режима работы входом соединен со входом дискриминатора, а выходами подключен: первым - через ггреобразователь аналог - код, а вторым - непосредcTBJeHHo к первым входам компараторов: 23 и 24, к вторым входг м которых присоединены первый и второй задатчики 20 и 21, а выходы компараторов 23 и 24 подключены соответствуй но к выходам Больше (У) и Меньше (,.) дискриминатора, а также к первому и второму входам элемента ИЛИ-НЕ 25, выход которого соедин:ен с выходом Норма (н) дискриминатора.

Дискриминатор работает следующим образом.

Положение блока 19 переключателе режима работы зависит от типа выходного сигнала датчика, подключаемого к дискриминатору Если датчик имеет аналоговый выход.то блок переключателей устанавливается в положение, при котором сигнал от датчика подаеся , на первые входы компаратора 23 и 24 черезпреобразователь аналог код, если же используется датчик с цифровым выходом, то сигнал от датчика подается на компараторы 23 и

24,минуя преобразователь аналог код 22. На первом и втором задатчиках 20 и 21 устанавливаются соответстэенно .верхний и нижний пределы ной мированного поля допуска номинальной величины контролируемого параметра. Компараторы 23 и 24 осуществляют сравнение фактических значений измеряемого параметра с выбранными предельными. Если фактическое значение параметра находится в пределах допуска, то сигналы на выходах обоих компараторов 23 и 24 отсутствуют, что приводит к появлению сигнала на выходе элемента ИЛИ-НЕ

25,а.следовательно, и сигнала Норма (н на выходе дискриминатора. Как только фактическое значение параметра становится равным или больше, либо равным или меньше одного

из заданных предельных значений, срабатывает компаратор 23 или 24 а на выходе дискриминатора снимается сигнал Норма (н) и появляется сигнал Больше() или Меньше (ii) ,

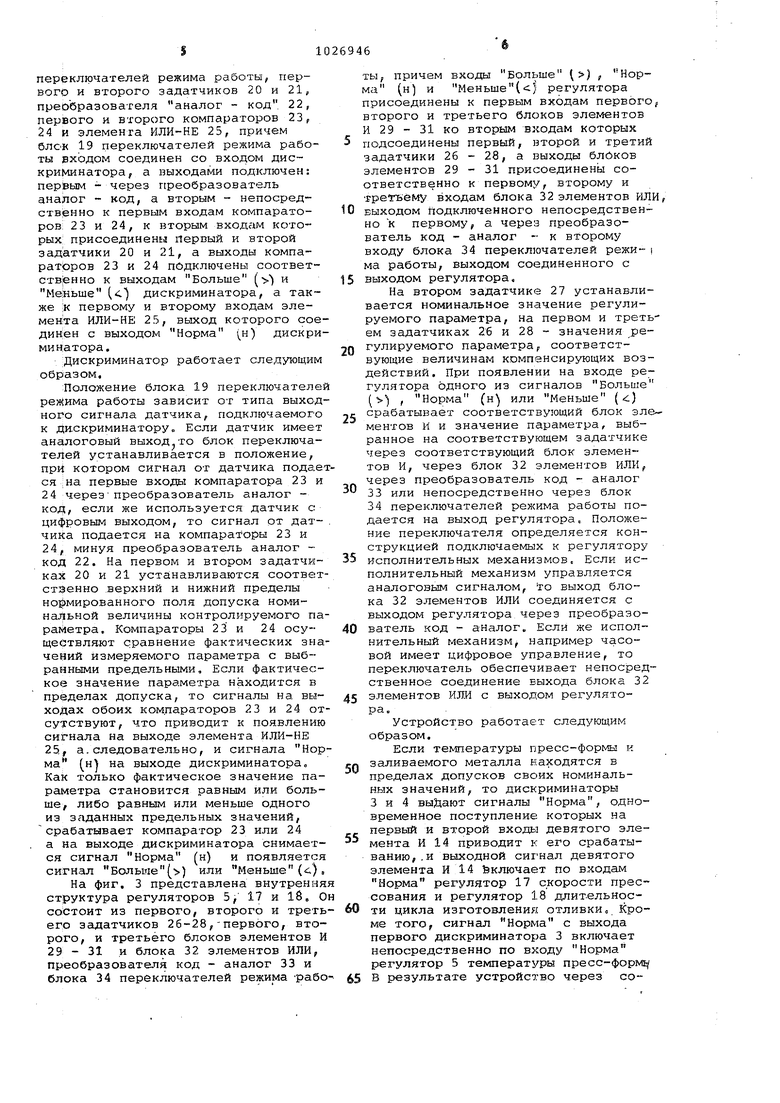

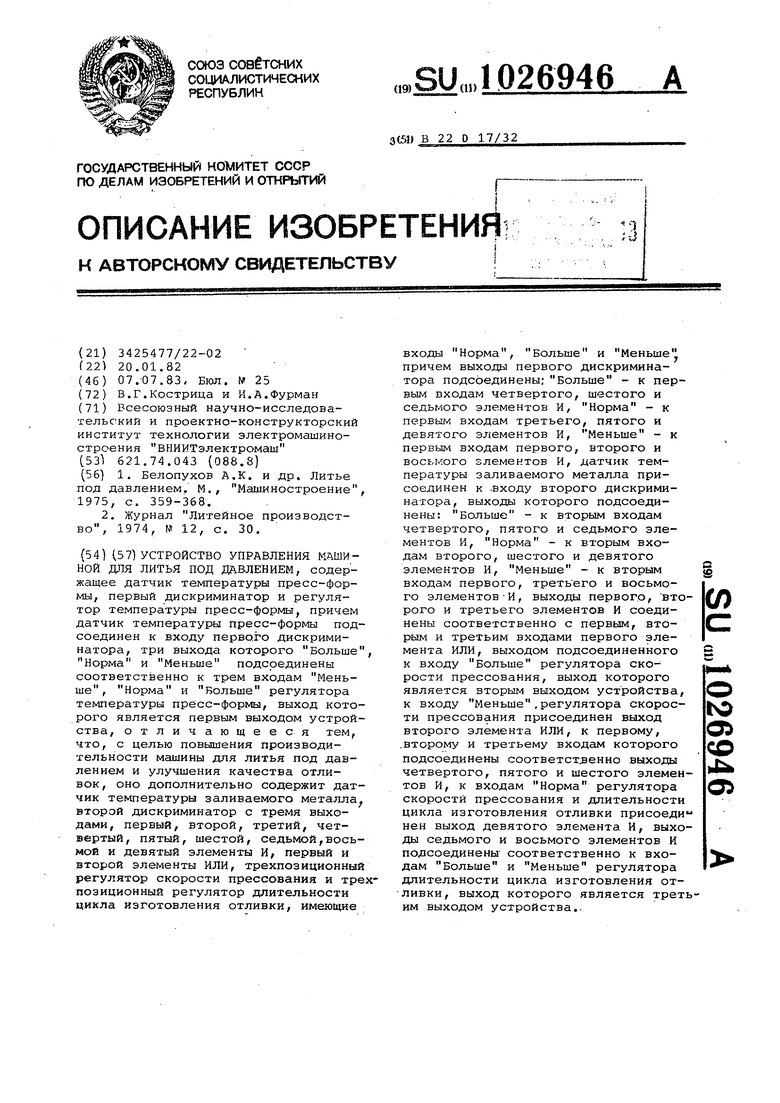

На фиг, 3 представлена внутрення структура регуляторов 5, 17 и 18, О состоит из первого, второго и третьего задатчиков 26-28,первого, второго, и третьего блоков элементов И 29-31 и блока 32 элементов ИЛИ, преобразователя код - аналог 33 и блока 34 переключателей режима рабо

ты, причем входы Больше () , Норма (н) и Меньше(| регулятора присоединены к первым входам первого второго и третьего блоков элементов И 29 - 31 ко вторым входам которых подсоединены первый, второй и третий задатчики 26 - 28, а выходы бликов элементов 29 - 31 присоединены соответственно к первому, второму и третьему входам блока 32 элементов ИЛ выходом подключенного непосредственно к первому, а через преобразователь код - аналог - к второму входу блока 34 переключателей режима работы, выходом соединенного с выходом регулятора.

На втором задатчике 27 устанавливается номинальное значение регулируемого параметра, на первом и третьем эадатчиках 26 и 28 - значения регулируемого параметра, соответствующие величинам компенсирующих воздействий. При появлении на входе регулятора одного из сигналов Больше ( , Норма (н) или Меньше («с.) срабатывает соответствующий блок элементов И и значение параметра, выбранное на соответствующем задатчике через соответствующий блок элементов И, через блок 32 элементов ИЛИ, через преобразователь код - аналог

33или непосредственно через блок

34переключателей режима работы подается на выход регулятора. Положение переключателя определяется конструкцией подключаемых к регулятору исполнительных механизмов. Если исполнительный механизм управляется аналоговым сигналом, то выход блока 32 элементов ИЛИ соединяется с выходом регулятора через преобразователь код - аналог. Если же исполнительный механизм например часовой имеет цифровое управление, то переключатель обеспечивает непосредственное соединение выхода блока 32 элементов ИЛИ с выходом регулятора.

Устройство работает следующим образом.

Если температуры пресс-формы к заливаемого металла находятся в пределах допусков своих номинальных значений, то дискриминаторы 3 и 4 выйают сигналы Норма, одновременное поступление которых на первый и второй входы девятого элемента И 14 приводит к его срабатыванию,, и выходной сигнал девятого элемента И 14 включает по входам Норма регулятор 17 скорости прессования и регулятор 18 длительности цикла изготовления отливки. Кроме того, сигнал Норма с выхода первого дискриминатор а 3 включает непосредственно по входу Норма регулятор 5 температуры пресс-форМЕ В результате устройство через соответствующие исполнительные механизмы машины для литья под давлением переходит в оптимальный режим работы.

Если температура пресс-формы опустится ниже или поднимется выше допуска номинального ее значения, то первый дискриминатор 3 выдаст сигнал соответственно Меньше или Больше Аналогично при изменении температуры заливаемого металла формируется сигнал Меньше или Больше второго дискриминатора 4.

Если в указанных условиях литья появляются сигналы Меньше от обоих дискриминаторов 3 и 4 или Меньше от первого дискриминатора 3 и Норма от второго дискриминатора 4, или Норма от первого дискриминатора 3 и Меньше от второго дискриминатора 4 срабатывают соответственно первый или второй или третий элементы И б - 8, что приводит к срабатыванию по одному из трех входов первого элемента ИЛИ 15 и включению по входу Больше регулятора 17 скорости прессования.

При появлении сигналов Больше на обоих дискриминаторах 3 и 4 или Норма на первом дискриминаторе 3 и Больше на втором дискриминаторе 4, или Норма на втором дискримина,торе 4 и Больше на первом дискриминаторе 3 срабатывают соответственно четвертый или лятый или шестой элемент И 9 - 11, что приводит к срабатыванию по одному из трех входов второго элемента ИЛИ 16 и включению по входу Меньше регулятора 17 скорости прессования

Если температуры пресс-формы и заливаемого металла превышают допустимое отклонение номинального значения, появляются сигналы Больше на входах обоих дискриминаторов 3 и 4,,срабатывает седьмой элемент К 12 и по входу Больше включается регулятор 18 длительности цикла изготовления отливки.

Если температуры пресс-формы и

заливаемого металла опускаются ниже допуска номинального значения, появляются сигналы Меньше на выходах обоих дискриминаторов 3 и 4/ срабатывает восьмой элемент И 13, и по

входу Меньше включается регулятор 18 длительности цикла изготовления отливки.

Анализ эффективности использования предлагаемого устройства в производстве отливок роторов показывает следующее. При литье роторов с ручным управлением машиной для литья под давлением наблюдается две группы циклов изготовления отливок: нормальные - длительностью от 16 до 30 с, без каких-либо слоев, анормальные - длительностью от 30 до 60 с и более, подвергнутые влиянию различных сбоев. По нормальным циклам машина работает 38,8% времени и дает 76,4% сменного выпуска отливок. Если общее время работы машины по анормальным циклам принять за 100%у то продолжительность времени работы машины со сбоями, связанными с недостатками ручного управления, составляет 21,04% (привар литника 11,34%, дополнительная смазка 7,4%, заливы в пресс-форме 2,3%); Использование

предлагаемого устройства позволяет

по крайней мере треть указанных анормальных циклов работы перевести в группу нормальных, что ведет к росту .производительности труда на 13,8%. 40 .Такой рост производительности руда в производстве отливок роторов на одном заводе дает годовой экономический эффект около 8000 рублей.

1 И 1

1 ll

II

i

4

2О

2J

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления машиной литья под давлением | 1989 |

|

SU1650340A1 |

| Устройство для охлаждения пресс-поршня машины литья под давлением | 1982 |

|

SU1088874A1 |

| Устройство для управления пресс-поршнем машины литья под давлением | 1987 |

|

SU1468648A1 |

| Устройство для контроля и учета работы формовочного агрегата для производства абразивного инструмента | 1982 |

|

SU1067519A1 |

| Способ управления профилегибочным агрегатом и устройство для его осуществления | 1988 |

|

SU1502148A1 |

| Устройство для регулирования нагрузки на несущих колоннах машины литья под давлением | 1988 |

|

SU1533829A2 |

| Устройство для регулирования засыпки форм массой при прессовании на поршневых прессах | 1987 |

|

SU1470534A1 |

| Система регулирования диаметра жил на бумагомассной машине | 1986 |

|

SU1472879A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КАЧЕСТВА МАГНИТНОГО НОСИТЕЛЯ | 1992 |

|

RU2040050C1 |

| Счетно-дозирующее устройство | 1986 |

|

SU1619048A1 |

УСТРОЙСТВО УПРАВЛЕНИЯ МАШИНОЙ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ, содержащее датчик температуры пресс-формы, первый дискриминатор и регулятор температуры пресс-формы, причем датчик температуры пресс-формы подсоединен к входу первого дискриминатора, три выхода которого Больше, Норма и Меньше подсоединены соответственно к трем входам Меньше , Норма и Больше регулятора температуры пресс-формы, выход которого является первым выходом устройства, отличающееся тем, что, с целью поВЕЛшения производительности машины для литья под давлением и улучшения качества отливок, оно дополнительно содержит датчик температуры заливаемого металла второй дискриминатор с тремя выходами, первый, второй, третий, четвертый, пятый, шестой, седьмой,восьмой и девятый элементы И, первый и второй элементы ИЛИ, трехпозиционный регулятор скорости прессования и трехпоэиционный регулятор длительности цикла изготовления отливки, имеющие входы Норма, Больше и Меньше причем выходы первого дискриминатора подсоединены; Больше - к первым входам четвертого, шестого и седьмого элементов И, Норма - к первым входам третьего, пятого и девятого элементов И, Меньше - к первым входам первого, второго и восЕ-мого элементов И, датчик температуры заливаемого металла присоединен к -ВХОДУ второго дискриминатора, выходы которого подсоединены: Больше - к вторым входам четвертого, пятого и седьмого элементов И, Норма к вторым входам второго, шестого и девятого элементов И, Меньше - к вторым $е входам первого, третьего и восьмого элементов-И, выходы первого, второго и третьего элементов И соединены соответственно с первым, вторым и третьим входами первого элемента ИЛИ, выходом подсоединенного к входу Больше регулятора скорости прессования, выход которого является вторым выходом устройства, к входу Меньше,регулятора скоросЮ ти прессования присоединен выход О) второго элемента ИЛИ, к первому, со .второму и третьему входам которого подсоединены соответственно выходы liu л четвертого, пятого и шестого элементов И, к входам Норма регулятора скорости прессования и длительности цикла изготовления отливки присоеди нен выход девятого элемента И, выходы седьмого и восьмого элементов И подсоединены соответственно к входам Больше и Меньше регулятора длительности цикла изготовления отливки, выход которого является третьим выходом устройства..

22

fff

2f

т

гз

г4

Фог.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Белопухов А.К | |||

| и др | |||

| Литье под давлением | |||

| М., Машиностроение, 1975, с | |||

| Способ получения гидроцеллюлозы | 1920 |

|

SU359A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Журнал Литейное прюизводство, 1974, № 12, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1983-07-07—Публикация

1982-01-20—Подача