Изобретение относится к способу получения пропиточного пека, используемого для пропитки электродов, конструкционных материалов, и может найти применение в коксохимической, электродной и электроугольной промышленности

Известен способ получения каменноугольного пека путем термообработки каменноугольного сырья (каменноугольной фракции) при 400-520°С и давлении 4-50 атм в течение до 17 мин с последующим однократным испарением реакционной смеси при 380-520°С с получением готового продукта.

Недостаток способа состоит в том. что его технология не позволяет получить пропиточный пек с требуемой температурой размягчения, а также обеспечить достаточно высокий его выход

Цель изобретения - повышение выхода целевого продукта

Поставленная цель достигается тем, что в качестве каменноугольной фракции используют антраценовую фракцию, термообработку осуществляют в течение 2-2,5 ч, а однократное испарение - при температуре 365-375°С. При этом термообработку антраценовой фракции осуществляют под давлением 50-60 ати.

Благодаря этому процесс полимеризации и конденсации удалось довести до состояния, соответствующего требуемому составу пропиточного пека, осуществить его в одну ступень с повышенным ЁЫХОДОМ целевого продукта.

Сущность способа состоит в следующем.

Исходное сырье - антраценовую фракцию подвергают нагреву при 450-500°С в течение 2-2,5 ч под давлением собственных паров 50-60 ати. По истечении термообработки фракцию подвергают разделению путем однократного испарения при температуре 365-375°С.

П р и м е р, В реактор, снабженный электрообогревом, загружено 2000 г антраценовой фракции, имеющей характеристики, представленные в табл.1.

Термическую обработку фракции проводили при 500°С и давлении 50 ати в течение 2 ч.

Полученная термообработанная фракция имела характеристику, представленную в табл.2.

(Л

С

х| ел

Јь XI О

Далее ее подвергали разделению однократным испарением при температуре 375°С с получением пропиточного пека.

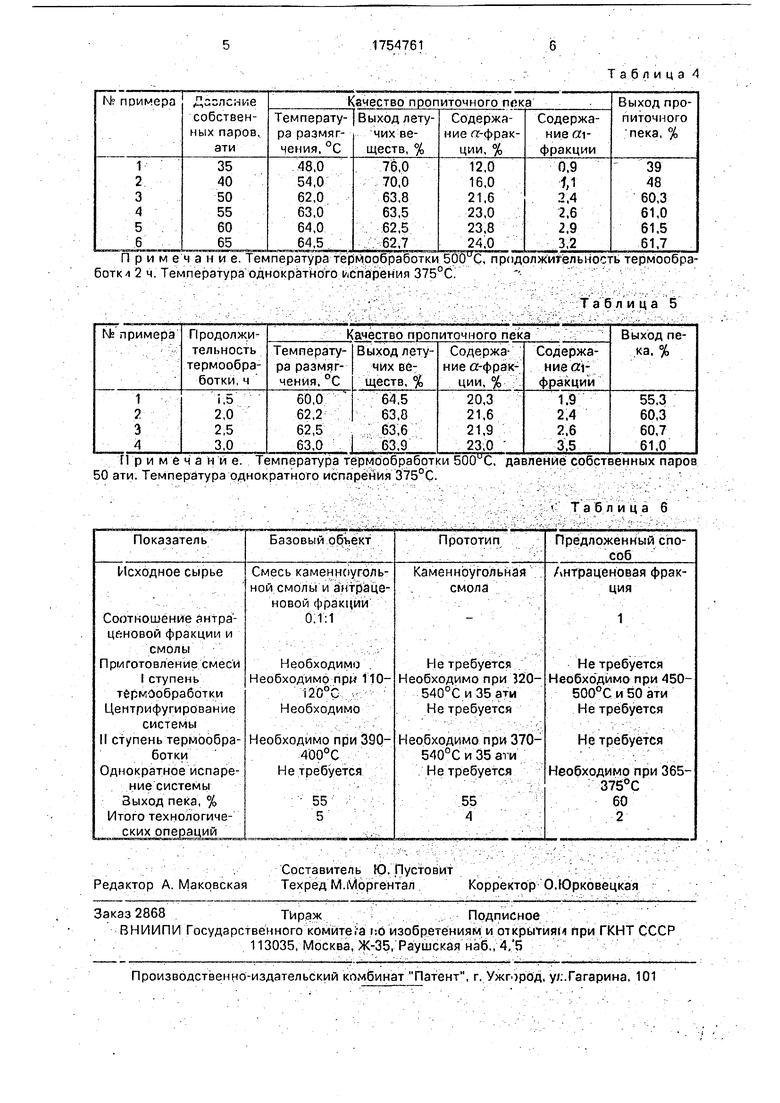

Ниже в табл.3-5 приведеньГрезультаты экспериментов, иллюстрирующие право- мерность выбранных параметров процесса.

Таким образом, нарушение выбранных пределов технологических параметров не позволяет получить пропиточный пек в соответствии с требованиями ТУ Отклонения по нижнему пределу имеют место либо по температуре размягчения (табл 3, п.4), либо по содержанию фракции (табл.4 п.6, а также табл.5, п.4),

Нарушение верхнего предела парамет- ров также не позволяет получить пропиточный пек

Ниже в табл 6 приведены сравнительные показатели процесса получения пропиточного пека известным и предложенным способами.

Приведенное сопоставление способов свидетельствует о достижении поставленной цели в заявляемом объекте.

Формула изобретения

1 Способ получения каменноугольного пропиточного пека путем термообработки при 450-500°С каменноугольной фракции под давлением собственных паров с последующим разделением продуктов реакции однократным испарением при повышенной температуре на дистиллят и целевой продукт, отличающийся тем, что, с целью повышения выхода целевого продукта, в качестве каменноугольной фракции используютантраценовуюфракцию, термообработку осуществляют в течение 2- 2,5 ч и однократное испарение - при 365- 375°С

2. Способ по п. 1, о т л и ч а ю щ и и с я тем, что термообработку осуществляют под давлением 50-60 атм

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки каменноугольной смолы | 1989 |

|

SU1765162A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2241016C2 |

| Способ получения мезофазного пека | 1987 |

|

SU1676455A3 |

| Способ получения мезофазного пека | 1987 |

|

SU1590047A3 |

| Способ получения электродного пека | 1982 |

|

SU1081196A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ЭЛЕКТРОДНОГО ПЕКА | 2021 |

|

RU2752174C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2119522C1 |

| Способ получения нефтяных среднетемпературных связующего и пропиточного пеков | 2017 |

|

RU2663148C1 |

| Способ получения пека | 1977 |

|

SU679615A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2586139C1 |

Использование: коксохимия. Сущность- антраценовую фракцию термообрабатыва- ют при 450-500°С под давлением собственных паров 504-60 ати -в течение 2-2,5 ч, полученные продукты разделяют однократным испарением при 365-375°С с получением пека. 6 табл.

Примечание Давление 50 эти, продолжительность 2 ч, температура однократного испарения 375°С./

Таблица 1

25

Таблица 2

Таблица 3

Примечание. Температура термообработки 50СГС, продолжительность термообработка 2 ч. Температура однократного испарения 375°С.

Таблица 5

Примечание. Температура термообработки 500 С, давление собственных паров 50 эти. Температура однократного испарения 375°С.

Таблица б

Показатель

Базовый объект

Смесь каменноугольной смолы и антраценовой фракции 0.1:1

Необходимо Необходимо при 110|20°СНеобходимо

Необходимо при 390400°СНе требуется

55 5

Таблица Л

Прототип

Предложенный способ

Каменноугольная смола

Антраценовая фракция

1

Не требуется

еобходимо при 320540°С и 35 эти

Не требуется

еобходимо при 370540°Си35а1и

Не требуется

55 4

Не требуется

Необходимо при 450500°С и 50 эти

Не требуется

Не требуется

Необходимо при 365375°С

60

2

| Европейская заявка № 243509, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-08-15—Публикация

1989-07-11—Подача