(54) СПОСОБ ПОЛУЧЕНИЯ ПЕКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электродного пека | 1983 |

|

SU1097640A1 |

| Способ получения электродного пека | 1982 |

|

SU1097639A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2586139C1 |

| Способ получения электродного пека | 1982 |

|

SU1081196A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2241016C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕКАМЕННОУГОЛЬНОГО СВЯЗУЮЩЕГО ПЕКА | 2019 |

|

RU2729803C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ЭЛЕКТРОДНОГО ПЕКА | 2021 |

|

RU2752174C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2288938C1 |

| РАДИАЦИОННО-ТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ПРОИЗВОДСТВА ЭЛЕКТРОДОВ | 2014 |

|

RU2571152C2 |

| Способ получения сырьевого материала для изготовления игольчатого кокса | 1977 |

|

SU1052163A3 |

Изобретение относится к способам получения пека, используемого для приготовления анодной Naccbi и графитированной продукции и может найти применение в коксохимической и нефтехимической промьшшенности. Известен способ получения пека, при котором к пеку с температурой размягчеиИя 60100° С добавляют пековые дистилляты или фрак цию каменноугольной смолы, выкипающую в пределах 210-230°С, в соотношении 1:2 к пе,ку и полученную смесь затем подвергают медленной перегонке до температуры 370-390°С с вьщержкой при конечной температуре в. тече ние -S ч 1. При добавлении к пеку пековых дистиллятов и нафталиновых оттеков получают пек с температурой размягчения 83-104 С по кольцу и шару, характеризующийся содержанием веществ, нерастворимых в толуоле 30-36%, в хинолине 8-15%, и коксовым числом 50-59%. Таким образом, способ не позволяет получить продукт высокого качества и использовать его в качестве электродного. Наиболее близким к изобретению является аюсоб получения пека путем смешения фракции каменноугольной смолы и каменноугольного пека с последующей термической обработкой смеси в присутствии воздуха (2}. Термообработку проводят при температуре 360-380° С в течение 5-7 ч. Недостаток способа заключается в относительно невысоком качестве целевого продукта. Целью изобретения является повь1шение качества пека. Поставленная цеяь достигается описываемым способом получения пека путем смешения антраценовой фракции, обработанной при температуре 250-300° С в течение 10-13 ч в присутствии воздуха, с каменноугольным пеком в соотношении пек: фракция, равном от 2:1 до 9:1, и термообработки смеси в присутствии воздуха. Антраценовую фракцию каменноугольной смолы подвергают вначале нагреву при температуре 250-300°С в присутствии воздуха, расход которого составляет 8-10 л/кг-ч. Избыюк воздуха, против указанного, нежелателен, таккак это приводит к повышению ,4сания

непрореагировавшего кислорюда в отработанном воздухе выше нормы.

Продолжительность термообработки составляет 10-13 ч. Указаш ая продолжительность термообработки позволяет накопить в атраценовой фракции до 20-24% веществ, нерастворимых в толуоле, без образования веществ, нерастворимых в хинолние. Подготовленную таким образом Ш1траценовую фракцию вводят затем в исходный пек в cooTHomeiaai от 1:2 до 1:9, смесь подвергают теш«гической обработке при температуре 360-380 С и расходе воздуха 7-9 л/кг-ч до поптеякя пека с температурой размягчения 85-90 С.

В качестве исходного используют пек с емпературой размягчения 60 С, содержанием веществ, нерастворимых в толуоле 20,6%, нерастворимых в хииолине 2,0%/и коксовым остатком 49,2%.

К 320 г пека добавляют 80 г антраценовой фракции, которую предварительно подвергают термической обработке при температуре 300°С в течение 13 ч в присутствии воздуха, подаваемого в количестве 9 л/ч.

В результате термообработки содержание веществ, нерастворимых в толуоле, в антраценовой фракции составляет 24,0%, в хннолине около 0,1%.

Соотношение пека и термически обработанной антраценовой фракции в смеш составляет 4:1. 11олуче1«ую смесь подвергают термическс

Температура ра:змяп1ения, °С

Содержание веществ, нерастворимых в толуоле,%

Содержание веществ, нерастворимых в хинолнне,%

Продолжительность термообработки смеси пека и антраценовой фракции, ч

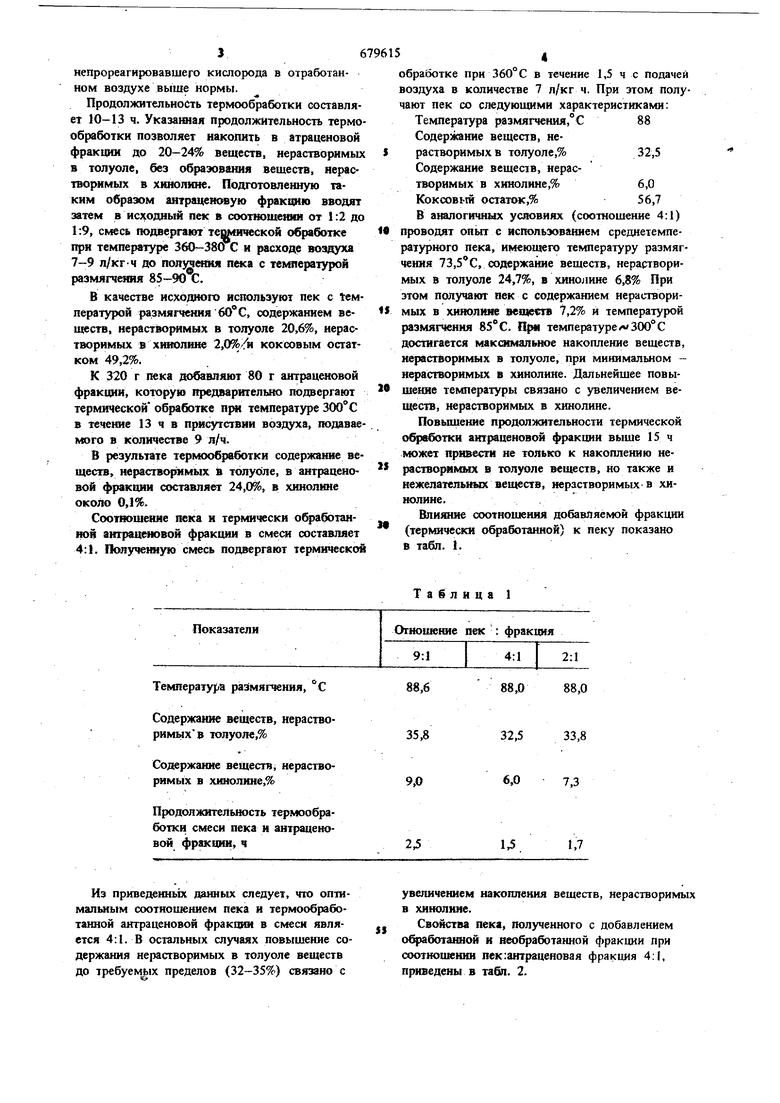

Из приведеннь1х данных следует, что оптимальным соотнощением пека и термообработанной антраценовой фракции в смеси является 4:1. В остальных случаях повышение содержания нерастворимых в толуоле веществ до требуемых пределов (32-35%) связано с

обработке при 360° С в течение 1,5 ч с подачей воздуха в количестве 7 л/кг ч. При этом получают пек со следующими характеристиками: Температура размягчения, С88

Содержание веществ, нерастворимых в толуоле,%32,5 Содержание веществ, нерастворимых в хинолине,%6,0 Коксовый остаток,% 56,7 В аналогичных условиях (соотнощение 4:1) проводят опыт с использованием среднетемяер$турного пека, имеющего температуру размягчения 73,5С, содержание веществ, нерастворимых в толуоле 24,7%, в хинолине 6,8% При этом получают пек с содержанием нерастворимых в хинолине веществ 7,2% и температурой размягчения 85С. П температуре « 300°С достигается максимальное накопление веществ, нерастворимых в толуоле, при минимальном нерастворимых в хинолине. Дальнейщее повышение температуры связано с увеличением веществ, нерастворимых в хинолине.

Повышение продолжительности термической oGp OT-KH антраценовой фракции выше 15 ч может привести не только к накоплению неpacTBojHiMMX в толуоле веществ, но также и нежелательных веществ, нерастворимых в хинолине.

Влияние соотношеиия добавляемой фракции (термически обработанной) к пеку показано в табл. 1.

Таблица 1

88,6

88,0

88,0

35,8

33,8

32,5

6,07,3

9,0

1,5

1,7

2,5

увеличением накопления веществ, нерастворимых в хинолине.

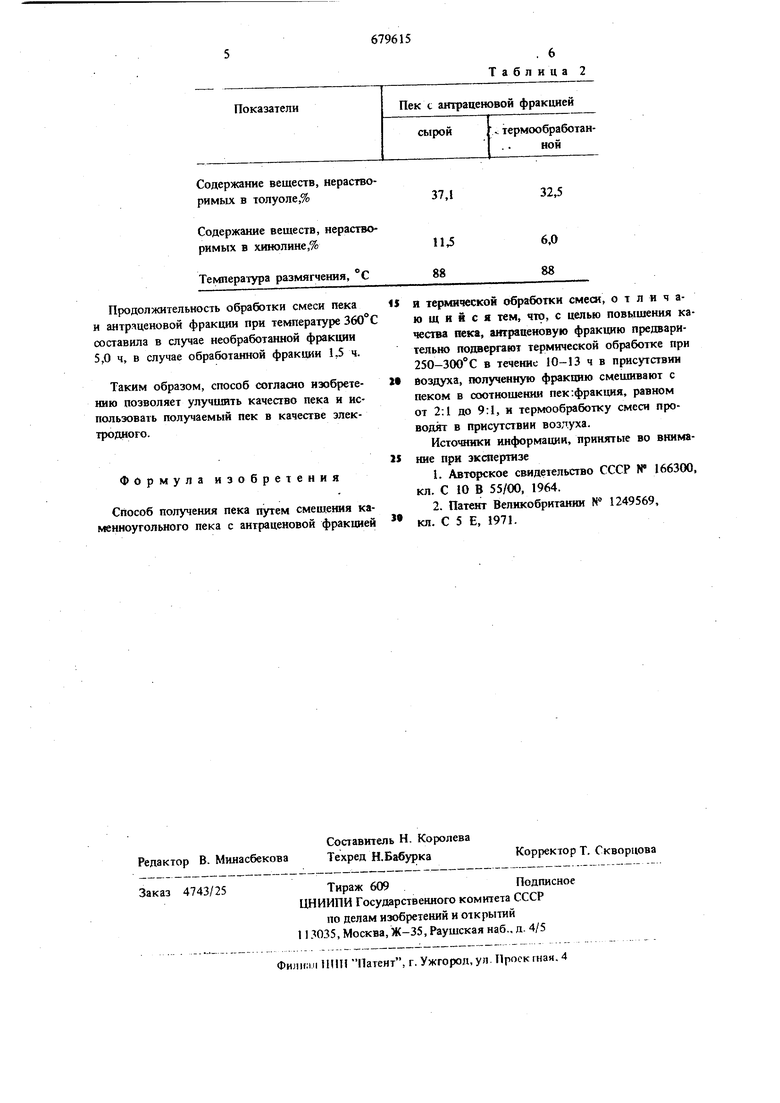

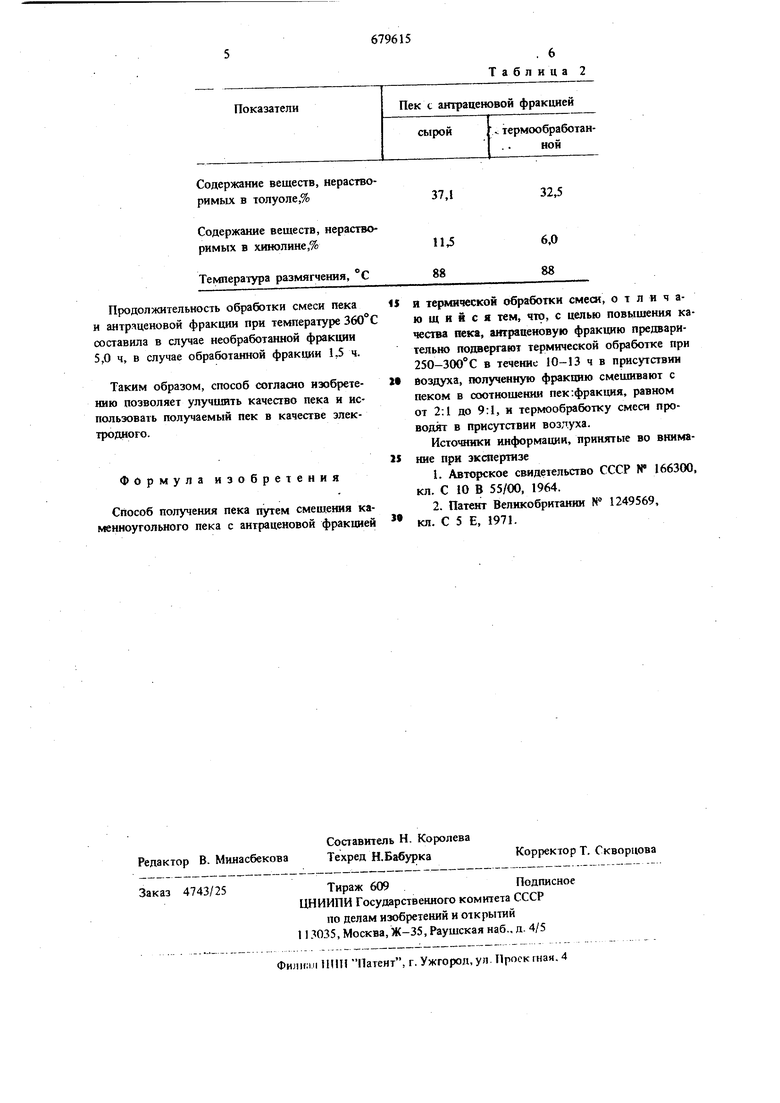

Свойства пека, полученного с добавлением о юботанной и необработанной фракции при соотнощенни пек:антраценовая фракция 4:1, приведены в табл. 2.

Содержание веществ, нерастворимых в толуоле,%

Содержание веществ, нерастворимых в кинолине,%

Температура размягчения, С Продолжительность обработки смеси пека и антраценовой фракции при температуре 360° составила в случае необработанной фракции 5,0 ч, в случае обработанной фракции 1,5 ч. Таким образом, способ соглашо изобретению позволяет улучшить качество пека и использовать получаемый пек в качестве электродного. Формула изобретения Способ получения пека путем смешения каменноугольного пека с антраценовой фракцией

32,5

6,0

88 И терлшческой обработки смеси, отличающийся т«м, что, с целью повышения качества пека, антраценовую фракцию предварительно подвергают термической обработке при 250-300С в течение 10-13 ч в присутствии Воздуха, полученную фракцию смешивают с пеком в соотношении пек:фракция, равном от 2:1 до 9:1, и термообработку смеси проводят в присутствии воздуха. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР N 166300, кл. С 10 В 55/00, 1964. 2.Патент Великобритании N 1249569, кл. С 5 Е, 1971.

Авторы

Даты

1979-08-15—Публикация

1977-03-15—Подача