Изобретение относится к машиностроению и может быть использовано при изготовлении многорядных высокоресурсных болтовых соединений листовых деталей.

Известна конструкция многорядных срезных болтовых соединений, состоящих из соединяемых листов и нескольких рядов болтов, гаек и шайб. Усталостная долговечность подобных соединений во многом определяется величиной напряжений смятия по стенкам крайних рядов отверстий под болты. Для уменьшения уровня напряженности по напряжениям смятия применяют предварительно напряженное соединение. Известное соединение несколькими рядами болтов имеетна контактной поверхности соединяемых деталей высокопрочную прокладку, имеющую предварительный изгиб, который при затяжке болтов производит распор крайних болтов в направлении предстоящего действия эксплуатационной нагрузки.

Однако сборка подобных соединений затруднена, соединение имеет излишнюю массу, а распор крайних болтов приводит к дополнительному растяжению соединяемых листов. Минимальные энергозатраты при реализации распора можно реализовать при помощи известных клиновидных зацеплений. Однако известные решения касаются конструкции только самого крепежного элемента - заклепки или штифта.

Наиболее близким к изобретению является соединение, в котором крайний ряд болтов имеет устройство создания на стенках отверстия предварительного напряжения, выполненного в виде овальности стержня болта. Устройство предварительного напряжения позволяет реализовать в собранной конструкции напряжения смятия, противоположные эксплуатационным, что способствует повышению усталостной долговечности соединяемых деталей. Однако реализация известного соединения затр удняет применение натяга в соединении, может привести к повреждению стенки отверстия, требует высокой точности взаимного изготовления стержня болта и отверстия под него.

Цель изобретения - повышение надёжнести соединения путем увеличения его усталостной долговечности.

Для достижения поставленной цели соединение деталей содержит в отверстиях соединяемых деталей ряды болтов с размещенными на них шайбами и гайками, при этом болты крайних рядов снабжены устройством создания предварительного напряжения, размещенным под головками крайних рядов болтов и гаек и состоящим из

дополнительных шайб и кольцевых прокладок, установленных между шайбами и соединяемыми деталями и жестко скрепленными с последними. При этом диаметр осевого отверстия прокладок больше диаметра стержня, а у шайбы равен диаметру стержня, сопряженные поверхности прокладок и шайб выполнены наклонными, причем наклон торцовой поверхности прокладок ориентирован в направлении прилагаемой на детали нагрузки.

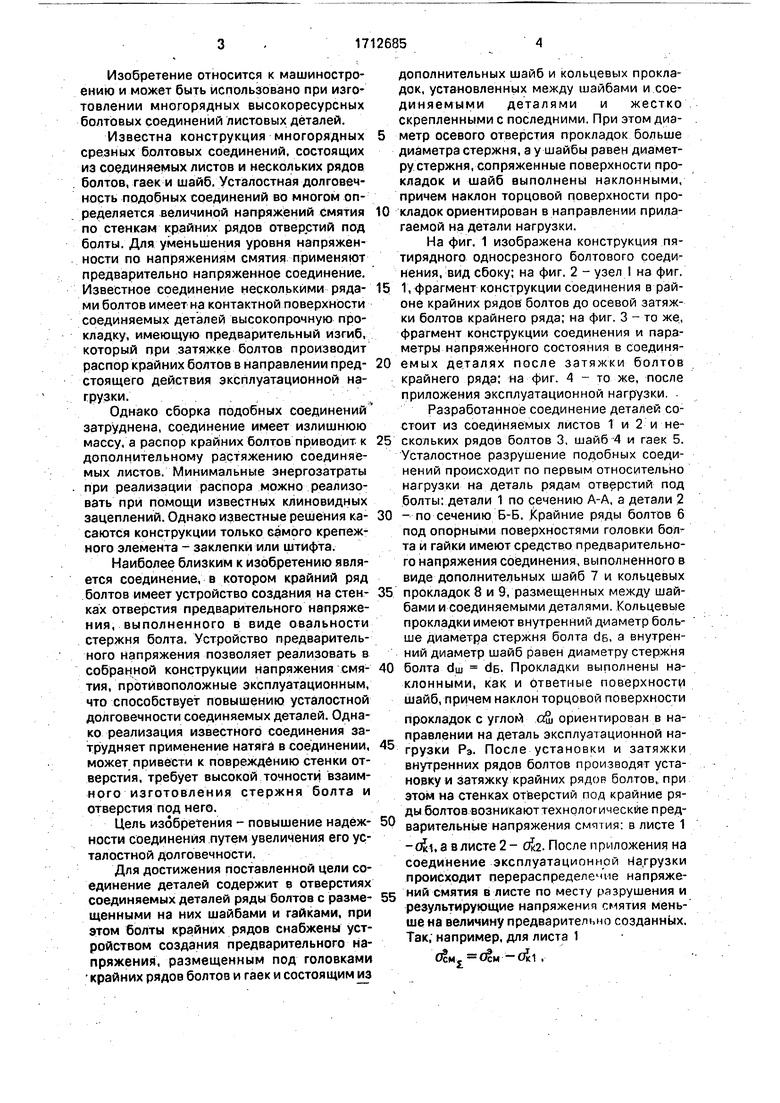

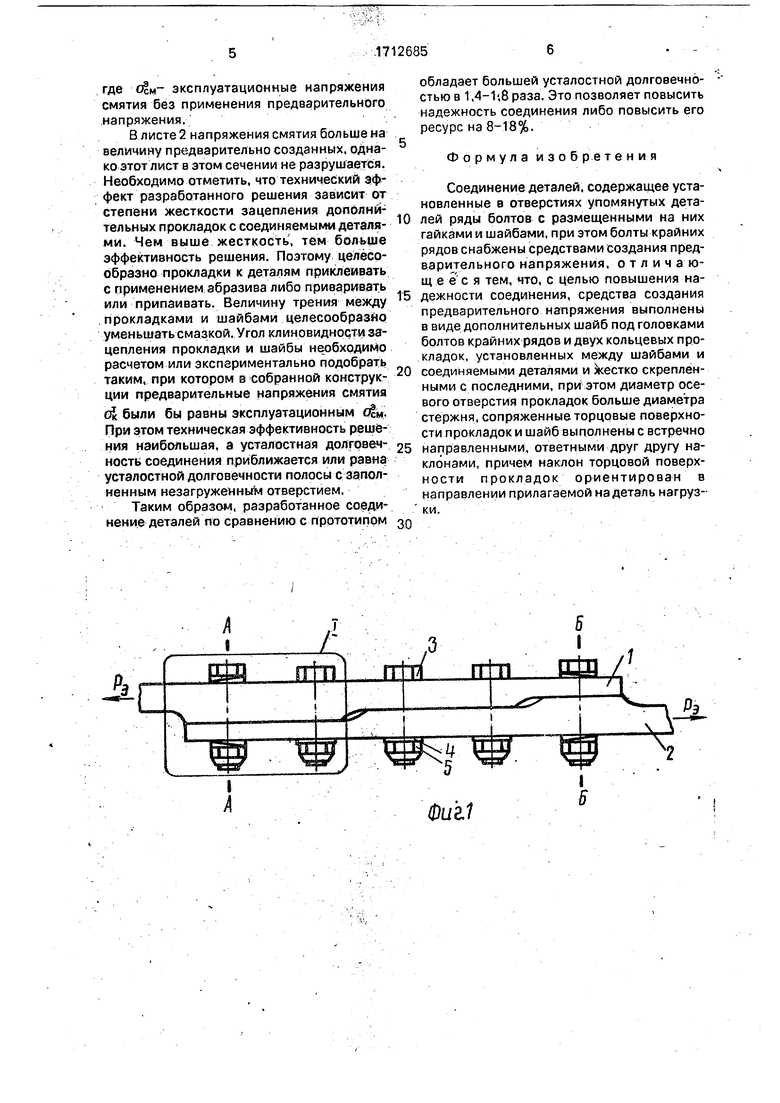

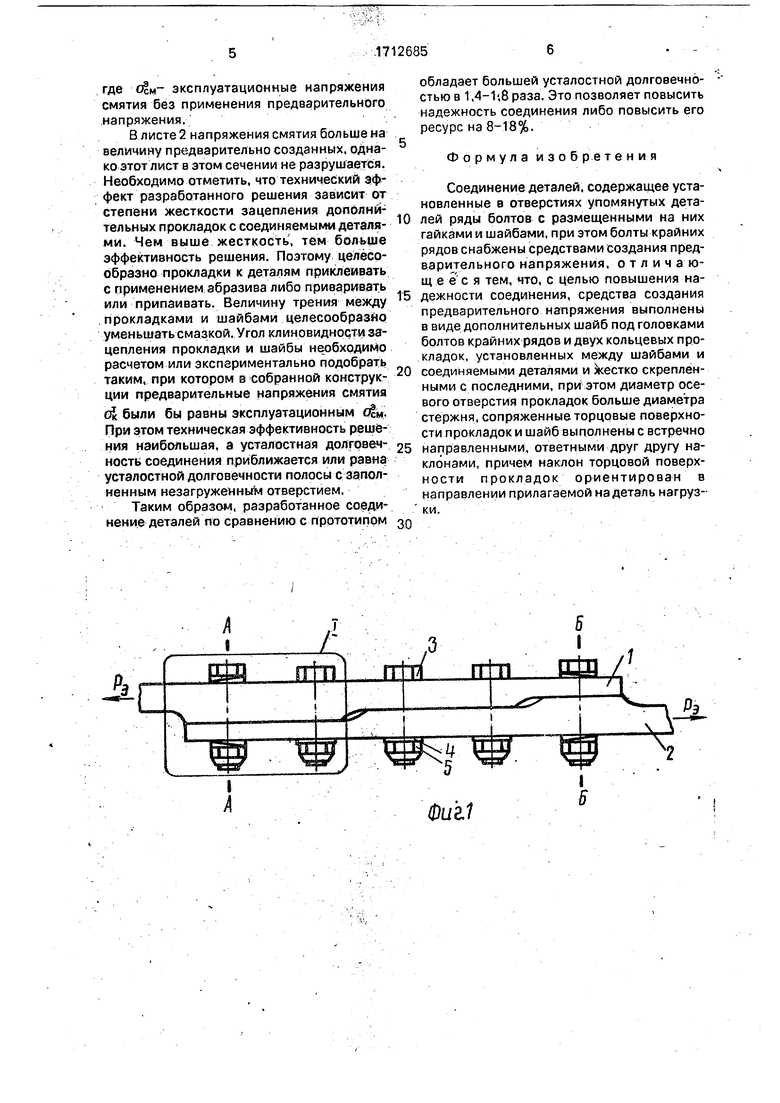

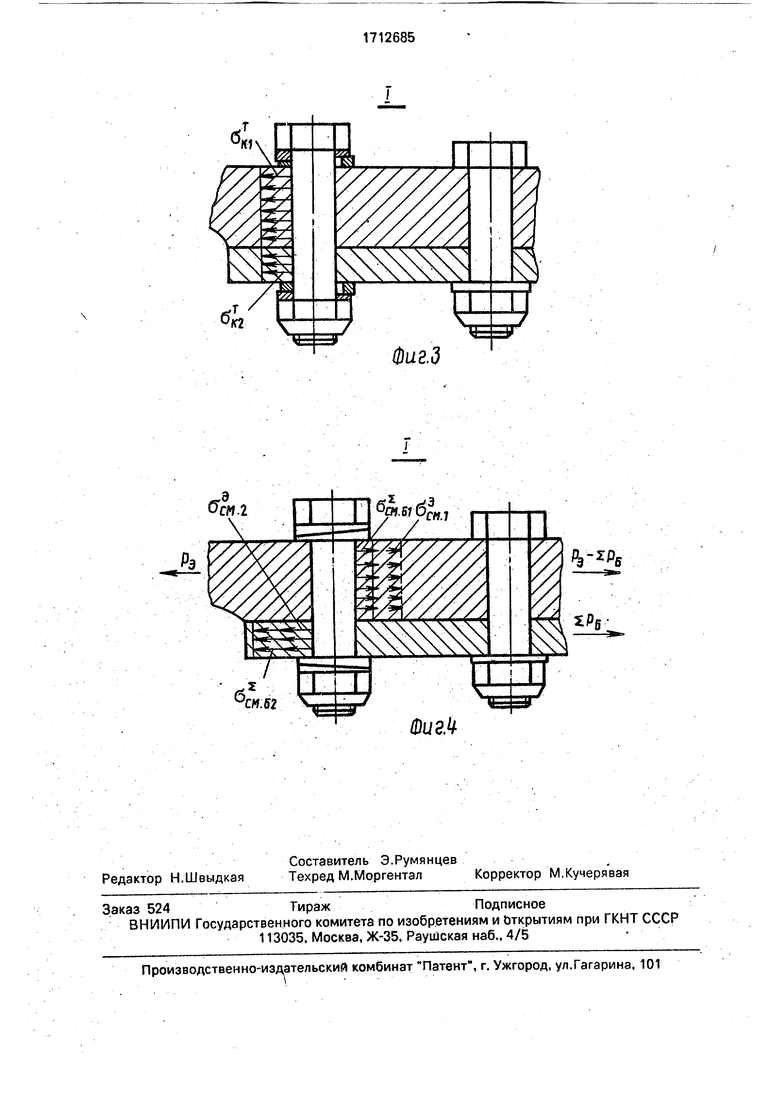

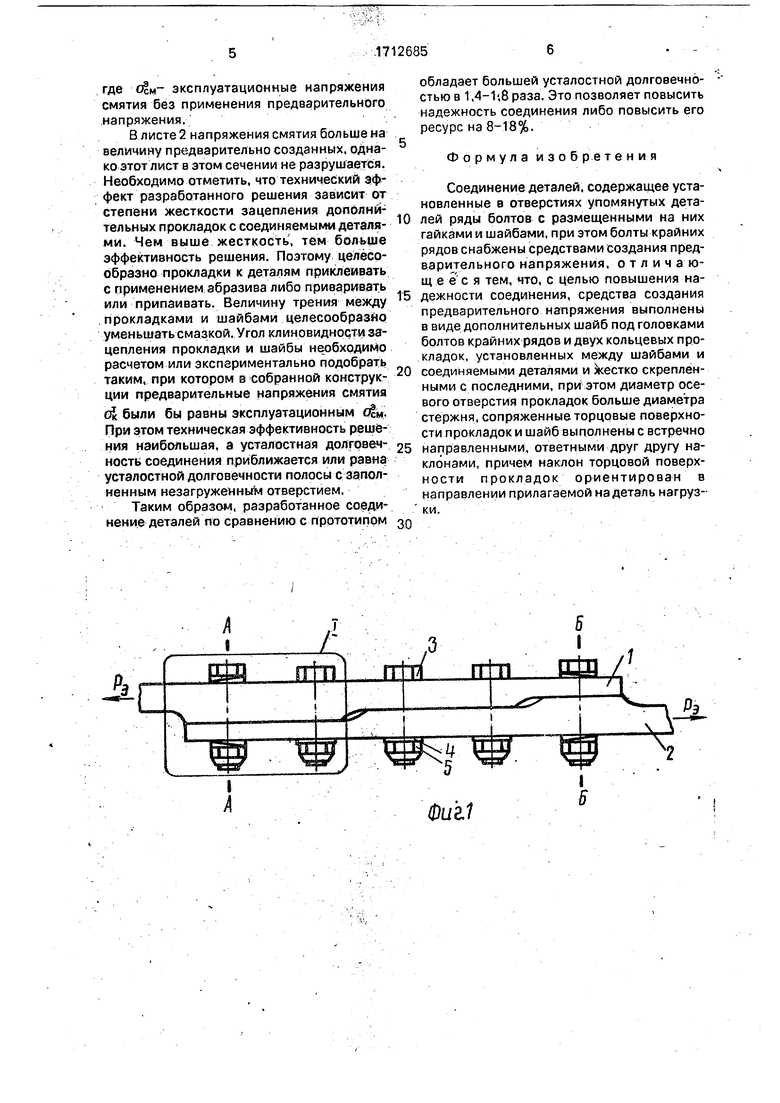

На фиг, 1 изображена конструкция пятирядного односрезного болтового соединения, вид сбоку; на фиг. 2 - узел I на фиг. 1, фрагмент конструкции соединения в районе крайних рядов болтов до осевой затяжки болтов крайнего ряда; на фиг. 3 - то же, фрагмент конструкции соединения и параметры напряженного состояния в соединяемых деталях после затяжки болтов крайнего ряда; на фиг. 4 - то же, после приложения эксплуатационной нагрузки. .

Разработанное соединение деталей состоит из соединяемых листов 1 и 2 и нескольких рядов болтов 3. шайб 4 и гаек 5. Усталостное разрушение подобных соединений происходит по первым относительно нагрузки на деталь рядам отверстий под болты: детали 1 по сечению А-А, а детали 2 - по сечению Б-Б, Крайние ряды болтов 6 под опорными поверхностями головки болта и гайки имеют средство предварительного напряжения со1единения, выполненного в виде дополнительных шайб 7 и кольцевых прокладок 8 и 9, размещенных между шайбами и соединяемыми деталями. Кольцевые прокладки имеют внутренний дмаметр больше диаметра стержня болта dB, а внутренний диаметр шайб равен диаметру стержня болта dш dB. Прокладки выполнены наклонными, как и ответные noeepxHocTvi шайб, причем наклон торцовой поверхности

прокладок с угло|0 ей ориентирован в направлении на деталь эксплуатационной нагрузки РЭ, После установки и затяжки внутренних рядов болтов производят установку и затяжку крайних рядов болтов,, при этом на стенках отверстий под крайние ряды болтов возникают технологические предварительные напряжения смятия: в листе 1

-(Й1. а в листе 2- ак2. После приложения на соединение эксплуатационной На/рузки происходит перераспределение напряжений смятия в листе по месту разрушения и результирующие напряжения смятия меньше на величину предварительно созданных, Так; например, для листа 1

: Mj eeM-Ок1.

где OCM- эксплуатационные напряжения смятия без применения предварительного .напряжения..

В листе 2 напряжения смятия больше на величину предварительно созданных, оДнако этот лист в этом сечении не разрушается. Необходимо отметить, что технический эффект разработанного решения зависит от степени жесткости зацепления дополнительных прокладок с соединяемыми деталями. Чем выше жесткость, тем больше эффективность решения. Поэтому целесообразно прокладки к деталям приклеивать с применением: абразива либо приваривать или припаивать. Величину трения между прокладками и шайбами целесообразйо уменьшать смазкой. Угол клиновидности зацепления прокладки и шайбы необходимо расчетом или экспериментально подобрать таким, при котором в собранной конструкции предварительные напряжения смятия

OK были бы равны эксплуатационным . При этом техническая эффективность решения наибольшая, а усталостная долговечность соединения приближается или равна усталостной долговечности полосы с заполненным незагруженным отверстием.

Таким образом, разработанное С01единение деталей по сравнению с прототипом

обладает большей усталостной долговечностью в 1,4-1,8 раза. Это позволяет повысить надежность соединения либо повысить его ресурс на 8-18%.

Формула из о б ре тения

Соединение деталей, содержащее установленные в отверстиях упомянутых дета0лей ряды болтов с размещенными на них гайками и шайбами, при этом болты крайних рядов снабжены средствами создания предварительного напряжения, отличающе е с я тем, что, с целью повышения на5дежности соединения, средства создания предварительного напряжения выполнены в виде дополнительных шайб под головками болтов крайних рядов и двух кольцевых прокладок, установленных между шайбами и соединяемыми деталями и kecTKo скреплен0ными с последними, при этом диаметр осевого отверстия прокладок больше диаметра стержня, сопряженные торцовые поверхности прокладок и шайб выполнены с встречно

5 направленными, ответными друг другу наклонами, причем наклон торцовой поверхности прокладок ориентирован в направлении прилагаемой на деталь нагрузки.:

30

| название | год | авторы | номер документа |

|---|---|---|---|

| Соединение деталей | 1990 |

|

SU1733732A1 |

| Способ получения болтового соединения деталей | 1989 |

|

SU1691589A1 |

| Способ получения многорядного соединения деталей | 1990 |

|

SU1712686A1 |

| Способ получения соединения деталей | 1990 |

|

SU1754926A1 |

| Способ получения соединения деталей | 1990 |

|

SU1735626A1 |

| Болтовое срезное соединение деталей | 1989 |

|

SU1710877A1 |

| Способ получения многорядного соединения деталей | 1989 |

|

SU1691592A1 |

| Способ получения многорядного соединения деталей | 1989 |

|

SU1682655A1 |

| Способ получения многорядного срезного соединения деталей | 1990 |

|

SU1735625A1 |

| Соединение деталей | 1987 |

|

SU1479734A1 |

Фиг,1

I

g

Фиг.

Шиг4

| Соединение деталей и способ сборки деталей | 1986 |

|

SU1444566A1 |

| кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-02-15—Публикация

1989-08-15—Подача