р.

сл

о сх о to

| название | год | авторы | номер документа |

|---|---|---|---|

| Болтовое соединение деталей | 1991 |

|

SU1754927A1 |

| КРЕПЕЖНОЕ СОЕДИНЕНИЕ | 2011 |

|

RU2485363C1 |

| Многорядное соединение деталей | 1990 |

|

SU1754924A1 |

| Способ соединения деталей | 1989 |

|

SU1656195A1 |

| Способ соединения деталей | 1986 |

|

SU1388176A1 |

| Способ получения болтового соединения деталей | 1991 |

|

SU1751463A1 |

| Соединение деталей | 1986 |

|

SU1409788A1 |

| Способ получения соединения трех конструктивных элементов | 1990 |

|

SU1739083A1 |

| СПОСОБ СБОРКИ БОЛТОВЫХ СОЕДИНЕНИЙ СИЛОВЫХ КОНСТРУКЦИЙ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2016 |

|

RU2635304C1 |

| Соединение деталей | 1989 |

|

SU1712685A1 |

Изобретение относится к машиностроению, к высокоресурсным болтовым соединениям деталей. Цель изобретения - повышение усталостной долговечности соединения путем создания локального натяга между стержнем болта и отверстием в соединяемых деталях. Болтовое соединение деталей 1 и 2 содержит накладки 3, 4, болт 5, гайку 6, шайбу 7. Стержень болта выполнен с двумя продольными выступами. Выступы имеют скругленную форму в поперечном сечении, расположены симметрично оси болта в плоскости, перпендикулярной вектору нагрузки на соединяемые детали. Выступы обеспечивают образование локального натяга между стержнем болта и отверстием соединяемой детали. Натяг создается в зонах наиболее вероятного зарождения усталостных трещин, что способствует повышению усталостной долговечности. 3 ил.

7

фигЛ

Изобретение относится к машиностроению, к высокоресурсным болтовым соединениям деталей.

Цель изобретения - повышение усталостной долговечности соединения путем создания локал1)Ного натяга между стержнем болта и отверстием в соединяемых деталях.

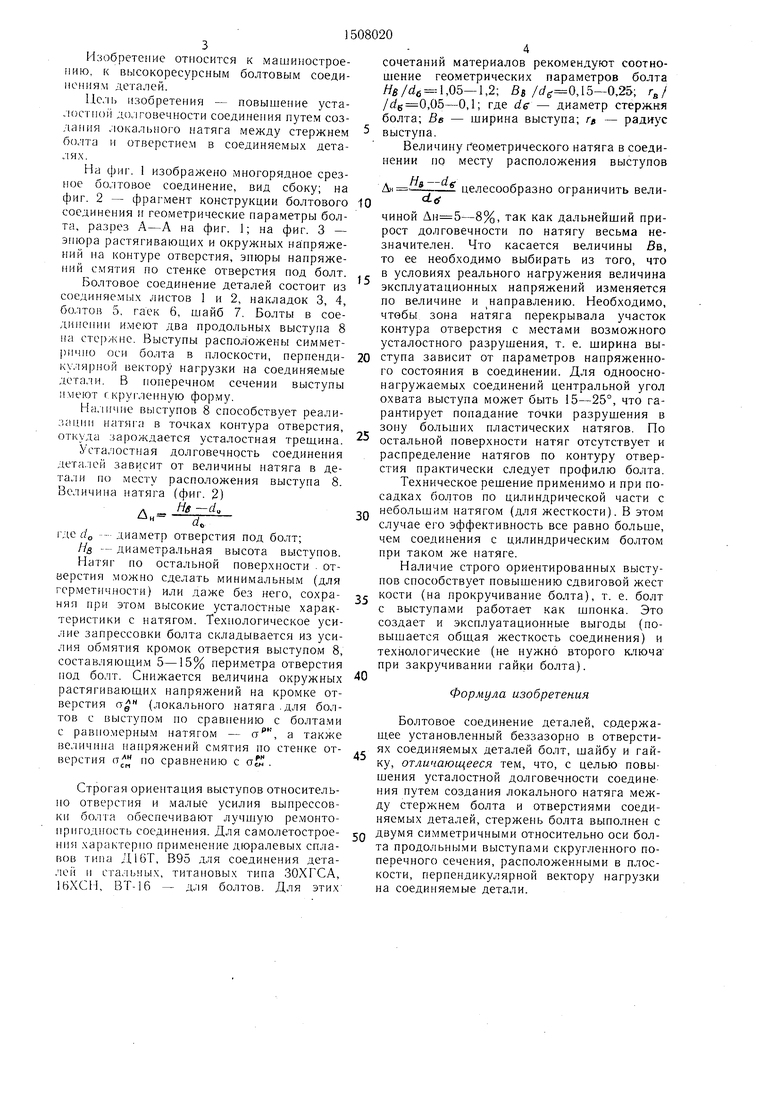

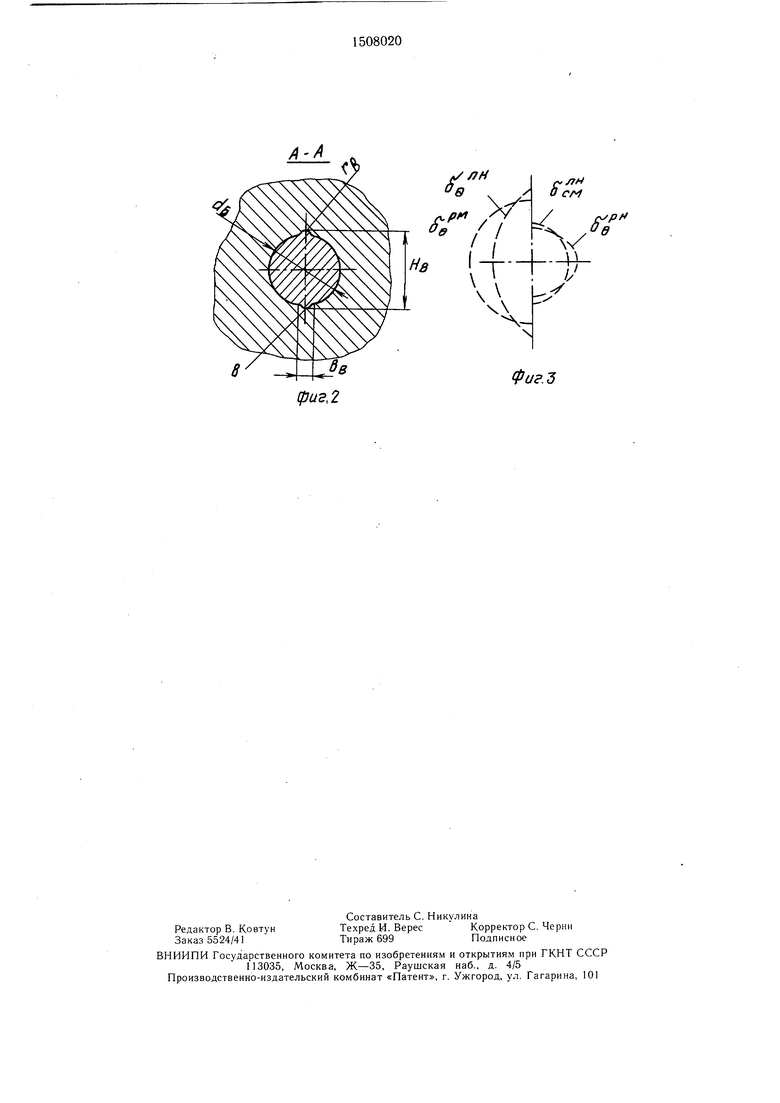

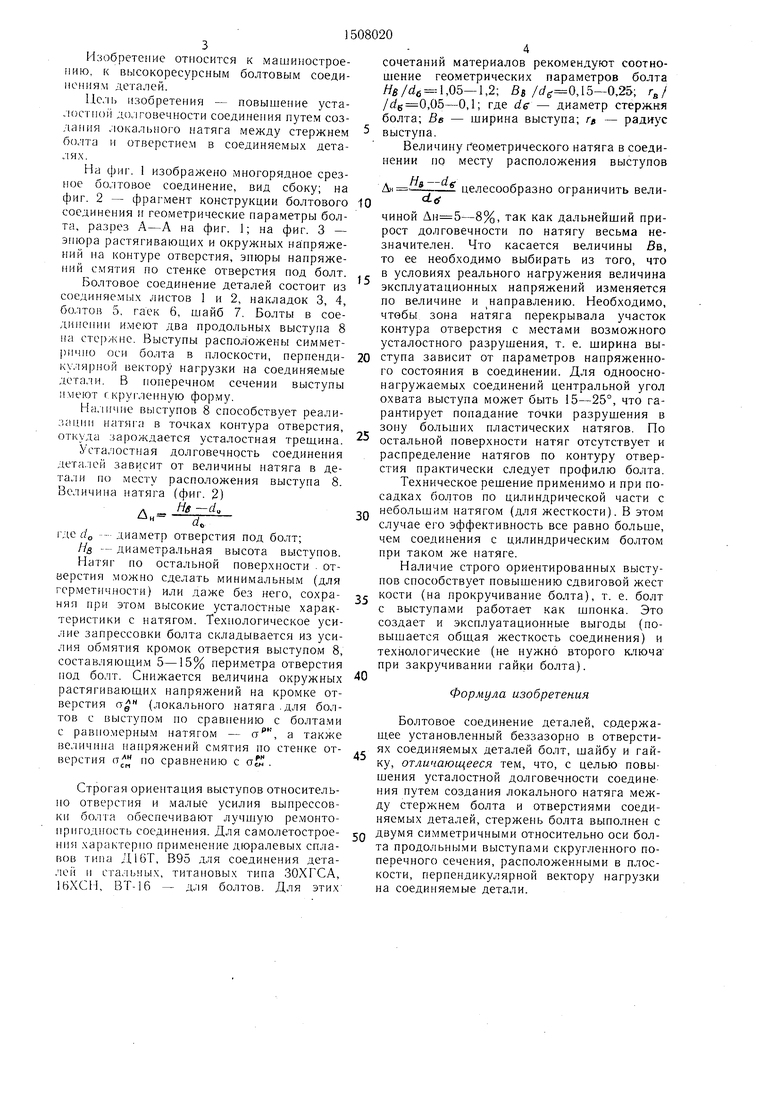

На фиг. 1 изображено многорядное срезное болтовое соединение, вид сбоку; на фиг. 2 - фрагмент конструкции болтового соединения и геометрические нара.метры болта, разрез А-А на фиг. 1; на фиг. 3 - Э1нора растягивающих и окружных на пряже- ний на контуре отверстия, эпюры напряжений смятия по стенке отверстия под болт.

Болтовое соединение деталей состоит из соединяемых листов 1 и 2, накладок 3, 4, болтов 5, гаек 6, шайб 7. Болты в соединении имеют два продольных выступа 8 на стержне. Выступы расположены симметрично оси болта в плоскости, перпендикулярной вектору нагрузки на соединяемые детали. В ионеречном сечении выступы имеют скругленную форму.

На.шчие выступов 8 способствует реализации натяга в точках контура отверстия, откуда зарождается усталостная трещина.

Усталостная долговечность соединения дета.:|ей зависит от величины натяга в детали по месту расположения выступа 8. Величина натяга (фиг. 2) Не d.

Д

«6

где с/о - диаметр отверстия под болт;

HS - диаметральная высота выступов.

Натяг по остальной поверхности . отверстия можно сделать минимальным (для герметичности) или даже без него, сохраняя при этом высокие усталостные характеристики с натягом. Технологическое усилие запрессовки болта складывается из усилия обмятия кромок отверстия выступом 8, составляющим 5-15% периметра отверстия под болт. Снижается величина окружных растягивающих напряжений на кромке отверстия а

лн

(локального натяга .для бол

сравнению с

натягом - ст

рк

болтами а также

тов с выступом с равно.мерным величина напряжений с.мятия по стенке отверстия по сравнению с of/.

Строгая ориентация выступов относительно отверстия и малые усилия выпрессов- ки болта обеспечивают лучшую ремонтопригодность соединения. Для самолетостроения характерно применение дюралевых сплавов типа Л16Т, В95 для соединения деталей и сгальных, титановых типа ЗОХГСА, 16ХСН, ВТ-16 - для болтов. Для этих

0

5

0

5

0

5

0

сочетаний материалов рекомендуют соотношение геометрических параметров болта Яг/йб 1,05-1,2; Be/а 0,15-0,25; ,05-0,1; где de - диаметр стержн:я болта; Вв - ширина выступа; г - радиус выступа.

Величину Геометрического натяга в соединении по месту расположения выступов

LJ

АН - целесообразно ограничить вели- itf

чиной , так как дальнейший прирост долговечности по натягу весьма незначителен. Что касается величины Вв, то ее необходимо выбирать из того, что в условиях реального нагружения величина эксплуатационных напряжений изменяется по величине и направлению. Необходимо, чтобы зона натяга перекрывала участок контура отверстия с местами возможного усталостного разрушения, т. е. ширина выступа зависит от параметров напряженного состояния в соединении. Для одноосно- нагружаемых соединений центральной угол охвата выступа может быть 15-25°, что гарантирует попадание точки разрушения в зону больших пластических натягов. По остальной поверхности натяг отсутствует и распределение натягов по контуру отверстия практически следует профилю болта.

Техническое решение примени.мо и при посадках болтов по цилиндрической части с небольщи.м натягом (для жесткости). В этом случае его эффективность все равно больше, чем соединения с цилиндрическим болтом при таком же натяге.

Наличие строго ориентированных выступов способствует повышению сдвиговой жест кости (на прокручивание болта), т. е. болт с выступами работает как щпонка. Это создает и эксплуатационные выгоды (повышается обшая жесткость соединения) и технологические (не нужно второго ключа при закручивании гайки болта).

Формула изобретения

Болтовое соединение деталей, с.адержа- шее установленный беззазорно в отверстиях соединяемых деталей болт, щайбу и гайку, отличающееся тем, что, е целью повышения усталостной долговечности соединения путем создания локального натяга между стержнем болта и отверстиями соединяемых деталей, стержень болта выполнен с двумя симметричными относительно оси болта продольными выступами скругленного поперечного сечения, расположенными в плоскости, перпендикулярной вектору нагрузки на соединяемые детали.

А А

фиг,2

О С/

Уе

Фиг.З

| Патент США № 4012884, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1989-09-15—Публикация

1987-10-13—Подача