Изобретение относится к весоизмерительной технике и может быть применено в порционных дозаторах.

Известен способ управления весовым дискретным дозированием и устройство для его осуществления, по которому непрерывно контролируют текущее значение массы сдозированного материала и снижают производительность питателя при достижении разности между величиной заданной дозы и текущей массой меньше произведения суммы производительности питателя и абсолютного максимального изменения этой производительности на время запаздывания.

Недостатком известного способа является то, что управление процессом дозирования осуществляется без учета влияния изменения скорости подачи. Это снижает точность дозирования.

Наиболее близким по технической сущности к изобретению является способ весового автоматического дозирования сыпучих материалов и устройство для его осуществления. По этому способу из сигнала, характеризующего массу набранного материала в грузоприемчое устройство при наборе предварительной дозы основным потоком, вычитают сигнал коррекции, равный динамическому давлению падающего столба материала, и по скорректированному сигналу осуществляют отключение основного потока.

4 СЛ СЛ О СЛ 00

Недостатком указанного способа является то, что отключение основного и досы- почного потоков осуществляется без учета влияния изменения скорости подачи на величину фактической массы сдозированного материала. Это снижает точность дозирования.

Цель изобретения - повышение точности дозирования за счет устранения влияния скорости подачи материала.

Поставленная цель достигается тем, что в процессе дозирования непрерывно измеряют плотность потока материала и скорость изменения этой величины, по которым определяют массу материала в падающем столбе потока материала, а затем суммируют с сигналом, пропорциональным массе материала в грузоприемном узле, и при достижении суммарного сигнала величины, равной сумме заданных величин предварительной и номинальной доз, отключают основной и досыпочный потоки.

В устройство введены датчик скорости перемещения коромысла, блок дифференцирования и компенсационный электромагнит, якорь которого с вязан со вторым плечом коромысла, а обмотка - с выходом усилителя, причем, датчик скорости перемещения коромысла подключен ко второму входу сумматора, а через блок дифференцирования - к третьему его входу,

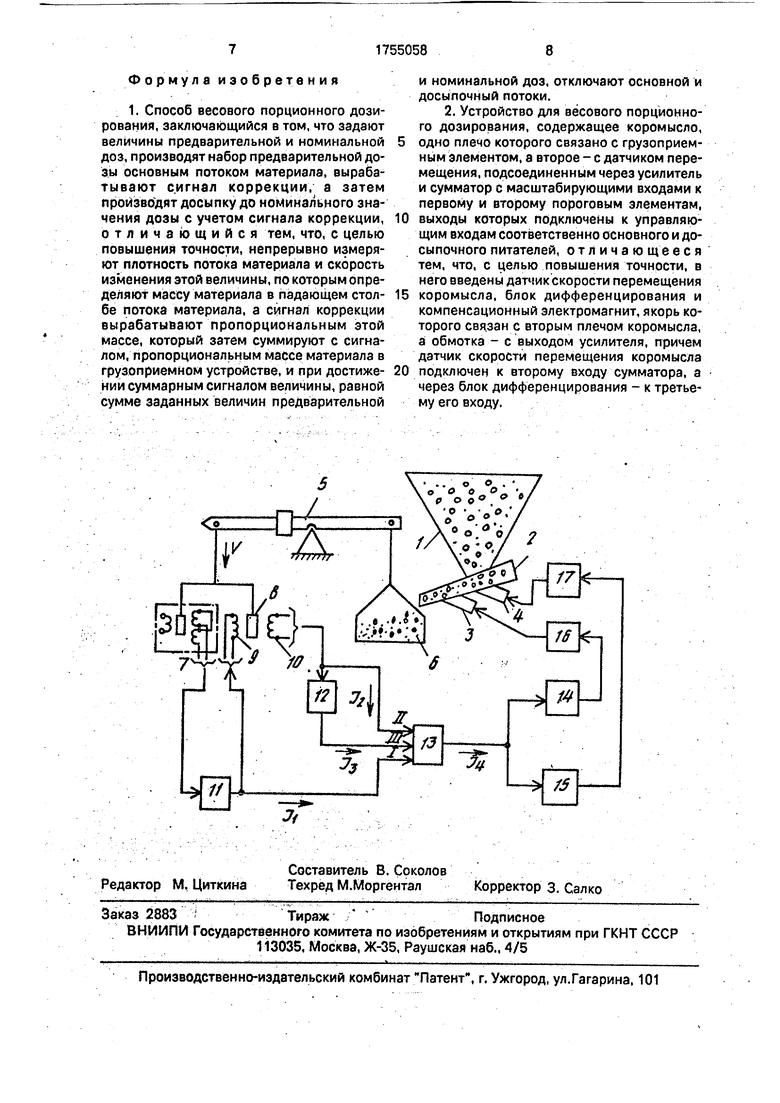

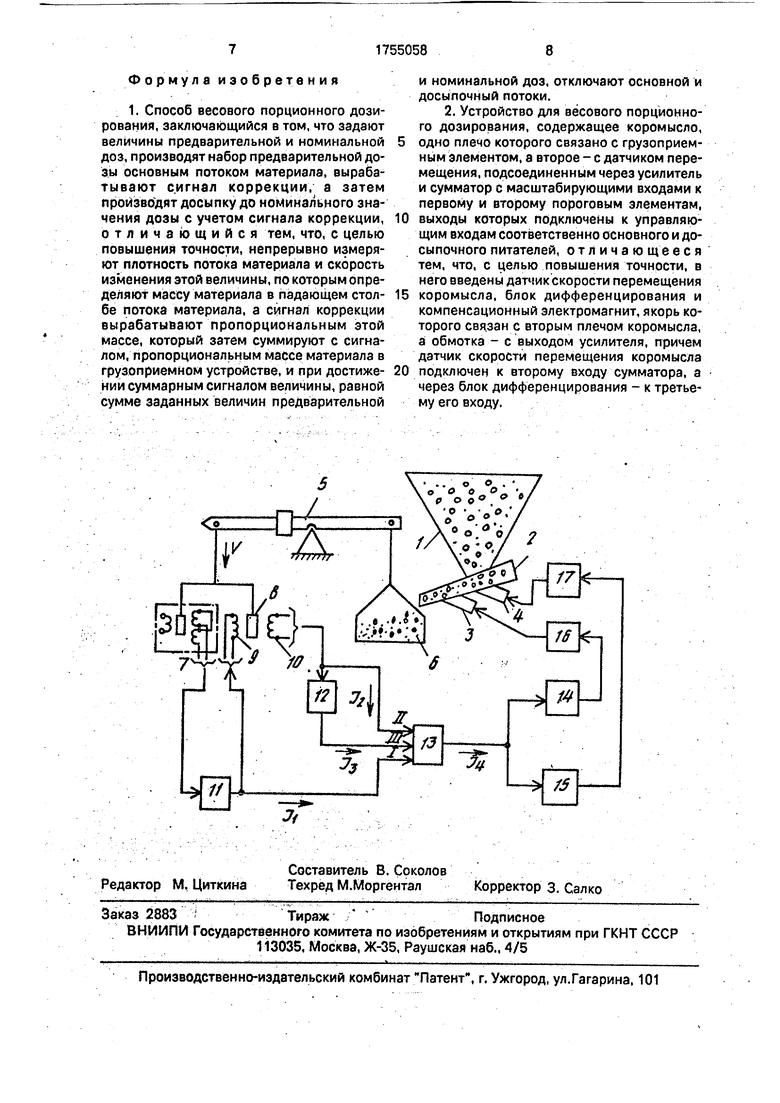

На чертеже изображена принципиальная схема устройства для осуществления способа весового автоматического дозирования сыпучих материалов.

Устройство содержит загрузочный бункер 1 с встроенным в его днище вибролотком 2, к которому прикреплены вибраторы 3 и 4, обеспечивающие соответственно основной и досыпочный потоки материала, коромысло 5, к одному плечу которого закреплено грузоприемное устройство б, а к другому - подвижная часть датчика 7 перемещения и якорь 8, выполненный из постоянного магнита и взаимодействующий с обмотками 9 и 10, закрепленными неподвижно. При этом якорь 8 и обмотка 9 функционально являются компенсационным электромагнитом, а якорь 8 и обмотка 10 - датчиком скорости Движения коромысла 5.

Схема устройства содержит балансный усилитель 11, блок 12 дифференцирования, сумматор 13с масштабирующими входами, два пороговых элемента 14 и 15 предварительной и номинальной доз и два реле 16 и 17.

Выход датчика 7 перемещения присоединен к входу балансного усилителя 11, выход которого - к обмотке 9 и первому входу сумматора 13. Обмотка 10 датчика скорости

соединена с входом блока 12 дифференцирования и со вторым входом сумматора 13. -Выход блока 12 дифференцирования подключен к третьему входу сумматора 13, выход которого соединен с входами пороговых элементов 14 и 15. Выход порогового элемента 14 подключен к входу реле 16, выходные устройства которого включены в цепи управления вибратора 3.

0 Выход порогового элемента 15 подключен к входу реле 17, выходные устройства которого включены в цепи управления вибратора 4.

В качестве пороговых элементов 14 и 15

5 применены контактные задатчики измерительного прибора МЗЗЗК. В качестве реле 16 и 17 применены бесконтактные реле, серийно выпускаемые отечественной промышленностью.

0 Дозирование материала по предлагав- мому способу осуществляется следующим образом.

Предварительно определяют время запаздывания между моментом выдачи сигна5 ла на прекращение подачи материала и моментом фактического прекращения поступления материала в загрузочное устройство.

В процессе дозирования непрерывно

0 контролируют усилие, действующее на коромысло компенсационным методом, а также скорость и ускорение движения коромысла.

По полученным результатам определя5 ют массу материала в загрузочном устройстве, плотность и скорость изменения плотности потока материала в загрузочное устройство.

По времени запаздывания, плотности

0 потока и скорости изменения плотности потока определяют массу материала падающего столба потока, т.е. количество материала, которое после выдачи сигнала на отключение подачи дополнительно сдо5 зируются в загрузочное устройство.

Затем с сигналом, характеризующим массу материала в загрузочном устройстве, непрерывно суммирующий сигнал, характеризующий массу материала падающего

0 столба потока, результат суммы сравнивают с заданными величинами предварительной и номинальной доз, при достижении текущего значения суммы до величины задания предварительной дозы отключают основной

5 поток, а при достижении суммы до величины задания номинальной дозы отключают досыпочный поток.

Работа устройства для осуществления предлагаемого способа осуществляется следующим способом.

Дозируемый материал из бункера 1 по вибролотку 2 под воздействием вибраторов 3 и 4, формирующих основной и досыпоч- ный потоки, подается в грузоприемное уст- ройство 6. При этом коромысло 5 отклоняется от исходного положения равновесия и датчик 7 вырабатывает сигнал, пропорциональный величине перемещения коромысла 5. Этот сигнал усиливается балансным усилителем 11 и подается на пер- вый вход сумматора 13 и обмотку 9 компенсационного электромагнита. Протекающий по обмотке 9 электрический ток взаимодействует с якорем 8, который своим усилием возвращает коромысло 5 в положе- ние, близкое к исходному. При этом величина силы тока И в обмотке 9 и величина сигнала первого входа сумматора 13 пропорциональны усилию FI, действующему на коромысло 5. Сила FI является суммой двух сил, одна из которых Р2 пропорциональна массе материала в загрузочном устройстве 6, а вторая Рз равна силе динамического воздействия падающего столба потока материала:

Fi F2 + Рз.

Сигнал li первого входа сумматора 13 равен:

li Ki(F2 + F3)Ki(mg + F3), где m - масса материала в загрузочном уст- ройстве 6;

g 9,8 м/с (ускорение свободного падения);

Кч - коэффициент пропорциональности.

Сила динамического воздействия Рз яв- ляется функцией плотности потока материала на входе в грузоприемное устройство и высоты падения материала.

Так как высоту падения материала с некоторым допуском можно принять за посто- янную величину, то сила динамического воздействия пропорциональна плотности потока материала или величине мгновенного значения расхода G:

,

где - коэффициент пропорциональности.

Н - Ki(F2 + Рз) Ki(mg + K2G) Kigm + н-KiKaG;

+ K4G,

где Кз и КА -коэффициенты пропорциональ- ности.

Непрерывная подача материала вызывает движение коромысла 5 и перемещение якоря 8 относительно обмотки 10, в которой наводится сигнал 12, пропорциональный скорости движения якоря 8:

12-K5-V,

где Ks- коэффициент пропорциональности; V - скорость движения якоря 8.

Скорость движения коромысла 5 про порциональна величине мгновенного значения расхода G.

2 K5V K6G, где Кб - коэффициент пропорциональное™

Выходной сигнал 12 обмотки 10 подает- бя на второй вход сумматора 13 и на вход блока 12 дифференцирования. Выходной сигнал блока 12 дифференцирования подается на третий вход сумматора 13.

з K7G , где Ку- коэффициент пропорциональности;

G1 - скорость измерения расхода (производная расхода по времени).

Выходной сигнал 1 сумматора 13 равен:

+ К912 + , где Ка, Kg, Кю- коэффициенты масштабирования.

После преобразований получается выражение:

14 КеКзт + KeK4G + KgKeG + K KioG КдКзт + С(КвК4 + KgKe) + К КюС1.

В полученном выражении переменными величинами являются m - масса материала, G - мгновенное значение расхода и G1 - скорость изменения расхода.

14 Кц m + Ki2 G + Ki3- G1, гдеКц К8- Кз;

Ki2 КеК4 + Kg Ке;

Ки К Кю.

Необходимая величина коэффициентов Ки, Ki2 и KIS устанавливается величиной масштабирующих коэффициентов входов сумматора 13.

Анализ полученного выражения выходного сигнала 14 сумматора 13 показывает, что первое слагаемое Кц m пропорционально массе материала в загрузочном устройстве 6, а сумма двух вторых слагаемых Ki2G + KiaG1 пропорциональная массе мате- риала падающего столба потока. При этом слагаемое Кчз G1 учитывает изменение скорости подачи (производительности вибролотка 2).

Величина массы материала предварительной и номинальной доз задается порогом срабатывания пороговых элементов 14 и 15. При достижении дозированной массы материала, т.е. материала в загрузочном устройстве 6 и падающем столбе потока, до величины предварительной и номинальной срабатывают пороговые элементы 14 и 15 и через реле 16 и 17 отключают вибраторы 3 и 4 основного и досыпочного потоков.

После загрузки загрузочного устройства б цикл дозировки порции материала повторяется.

Формула изобретения

1. Способ весового порционного дозирования, заключающийся в том, что задают величины предварительной и номинальной доз, производят набор предварительной дозы основным потоком материала, вырабатывают сигнал коррекции, а затем производят досыпку до номинального значения дозы с учетом сигнала коррекции, отличающийся тем, что, с целью повышения точности, непрерывно измеряют плотность потока материала и скорость изменения этой величины, по которым определяют массу материала в падающем столбе потока материала, а сигнал коррекции вырабатывают пропорциональным этой массе, который затем суммируют с сигналом, пропорциональным массе материала в грузоприемном устройстве, и при достижении суммарным сигналом величины, равной сумме заданных величин предварительной

и номинальной доз, отключают основной и досылочный потоки.

2. Устройство для весового порционного дозирования, содержащее коромысло,

одно плечо которого связано с грузоприем- ным элементом, а второе - с датчиком перемещения, подсоединенным через усилитель и сумматор с масштабирующими входами к первому и второму пороговым элементам,

выходы которых подключены к управляющим входам соответственно основного и до- сыпочного питателей, отличающееся тем, что, с целью повышения точности, в него введены датчик скорости перемещения

коромысла, блок дифференцирования и компенсационный электромагнит, якорь которого связан с вторым плечом коромысла, а обмотка - с выходом усилителя, причем датчик скорости перемещения коромысла

подключен к второму входу сумматора, а через блок дифференцирования - к третьему его входу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ весового автоматического дозирования сыпучих материалов и устройство для его осуществления | 1988 |

|

SU1527511A1 |

| Весы с электромагнитным уравновешиванием | 1986 |

|

SU1428935A1 |

| Весовой дозатор непрерывного действия | 1980 |

|

SU939953A1 |

| ВЕСОВОЙ ДОЗАТОР ПОРОШКА | 2005 |

|

RU2288452C1 |

| СПОСОБ ПОРЦИОННОГО ВЗВЕШИВАНИЯ СЫПУЧИХ ПРОДУКТОВ В ПОТОКЕ С ПРЕДВАРИТЕЛЬНЫМ ДОЗИРОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284016C2 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА ПОСТОЯННОГО ТОКА С УСТРОЙСТВОМ ФОРМИРОВАНИЯ КОММУТИРУЮЩЕГО ПОЛЯ | 1996 |

|

RU2119224C1 |

| АВТОМАТИЧЕСКАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ СТЕКОЛЬНОЙ ШИХТЫ | 1991 |

|

RU2028979C1 |

| Способ весового дозирования и устройство для его осуществления | 1987 |

|

SU1629759A1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ СЫПУЧИХ КОМПОНЕНТОВ СТЕКОЛЬНОЙ ШИХТЫ | 1996 |

|

RU2117641C1 |

| Способ весового непрерывногодОзиРОВАНия СыпучиХ МАТЕРиАлОВ | 1979 |

|

SU815516A1 |

Использование: в порционных дозаторах. Сущность изобретения: непрерывно измеряют плотность потока материала и скорость изменения этой величины, по которым определяют массу материала в падающем столбе потока материала, а сигнал коррекции вырабатывают пропорциональным этой массе, который затем суммируют с сигналом, пропорциональным массе материала в грузоприемном узле, и при достижении суммарным сигналом величины, равной сумме заданных величин предварительной и номинальной доз, отключают основной и досыпочный потоки. Устройство содержит питатели 3, 4, коромысло 5, датчик перемещения 7, компенсационный электромагнит, датчик скорости перемещения коромысла 10, усилитель 11, блок дифференцирования 12, сумматор 13, пороговые элементы 14,15, реле 16, 17. 5-7-11-13-14-16-3 13-15-17- 4, 5-8-10-12-13, 10-13, 11-9. 2 с.п. ф-лы, 1 ил. сл

| Способ управления весовым дискретным дозированием и устройство для его осуществления | 1987 |

|

SU1464044A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ весового автоматического дозирования сыпучих материалов и устройство для его осуществления | 1988 |

|

SU1527511A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-08-15—Публикация

1990-07-20—Подача