ел to

sj

ел

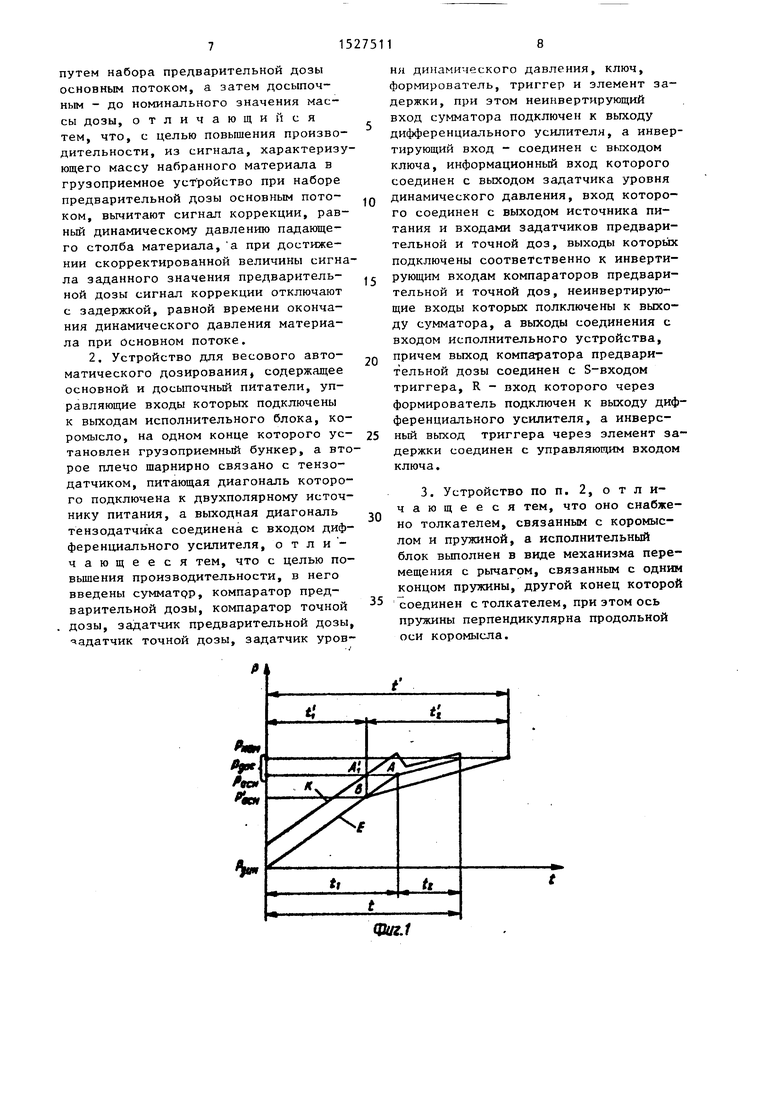

фиг. 4

ют сигнал коррекции, равный динамическому давлению падающего столба материала, а при достижении скорректированной величины сигнала заданного значения предварительной дозы сигнал коррекции отключают с задержкой, равной времени окончания динамического давления материала при основном потоке, затем производят досыпку до номииш1ьного 1иаче} ия досьточным пото- ком. Устройство весового автоматического дозирования содержит основной и досыпочный питатели 1 и 2 с заслонками, весовой механизм, выполненный в виде коромысла 4, на одном плече которого находится грузоприемный бункер 3, и исполнительный блок 5. 2 с.п. и 1 з.п.ф-лы, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ весового порционного дозирования и устройство для его осуществления | 1990 |

|

SU1755058A1 |

| Способ весового порционного дозирования сыпучих материалов | 1989 |

|

SU1659740A1 |

| Весовой дозатор | 1990 |

|

SU1795300A1 |

| Способ управления порционным дозатором | 1985 |

|

SU1280332A1 |

| Дозатор сыпучих материалов | 1990 |

|

SU1765713A1 |

| СПОСОБ ПОРЦИОННОГО ВЗВЕШИВАНИЯ СЫПУЧИХ ПРОДУКТОВ В ПОТОКЕ С ПРЕДВАРИТЕЛЬНЫМ ДОЗИРОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284016C2 |

| Дозатор сыпучих материалов | 1985 |

|

SU1314234A1 |

| Весовой порционный дозатор | 1980 |

|

SU879316A1 |

| Автоматический весовой порционный дозатор | 1984 |

|

SU1186956A1 |

| АВТОМАТИЧЕСКАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ СТЕКОЛЬНОЙ ШИХТЫ | 1991 |

|

RU2028979C1 |

Изобретение относится к области весоизмерительной техники, а именно к весовым автоматическим дозаторам для дозирования сыпучих материалов. Цель изобретения - повышение производительности. Способ весового автоматического дозирования сыпучих материалов путем набора предварительной дозы основным потоком, а затем досыпочным до номинального значения массы. Новым в способе является то, что из сигнала, характеризующего массу набранного материала в грузоприемное устройство при наборе основным потоком, вычитают сигнал коррекции, равный динамическому давлению падающего столба материала, а при достижении скорректированной величины сигнала заданного значения предварительной дозы сигнал коррекции отключают с задержкой, равной времени окончания динамического давления материала при основном потоке, затем производят досыпку до номинального значения досыпочным потоком. Устройство весового автоматического дозирования содержит основной и досыпочный питатели 1 и 2 с заслонками, весовой механизм, выполненный в виде коромысла 4, на одном плече которого находится грузоприемный бункер 3, и исполнительный блок 5. 2 с. и 1 з.п. ф-лы, 4 ил.

Изобретение относится к весоизме- рительной технике и предназначено весового автоматического дозирования сыпучих материалов.

Цель изoбpeтeнkя - повышение производительности дозатора.

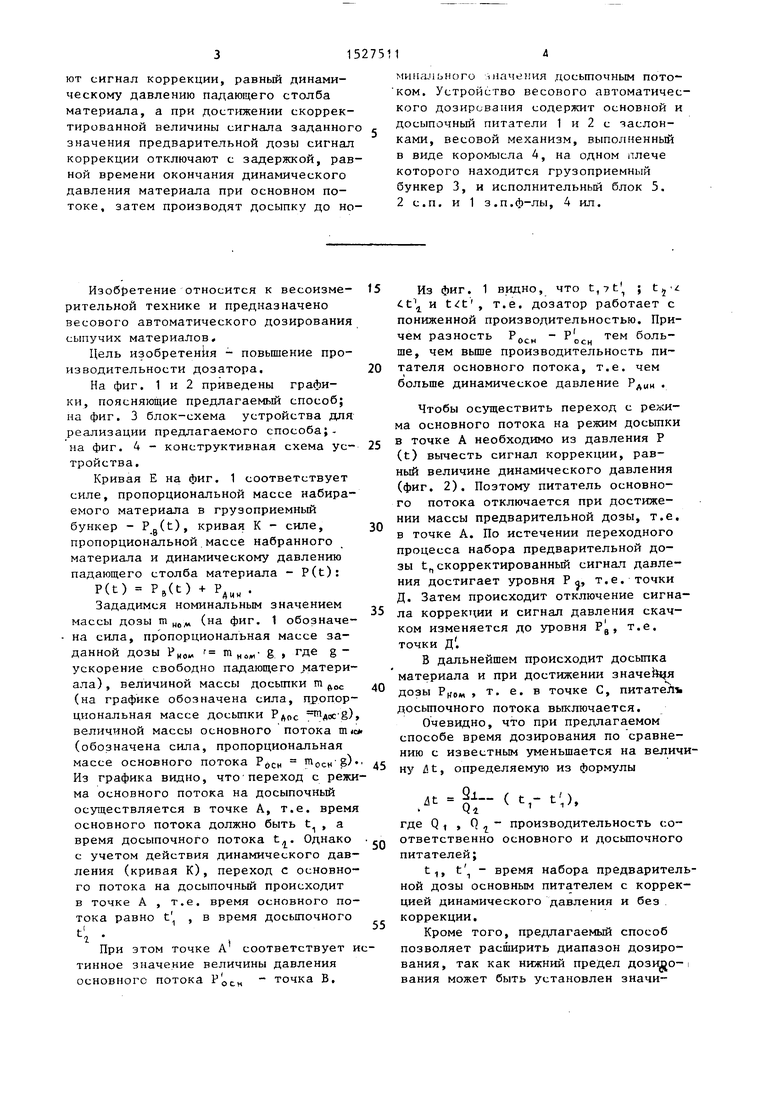

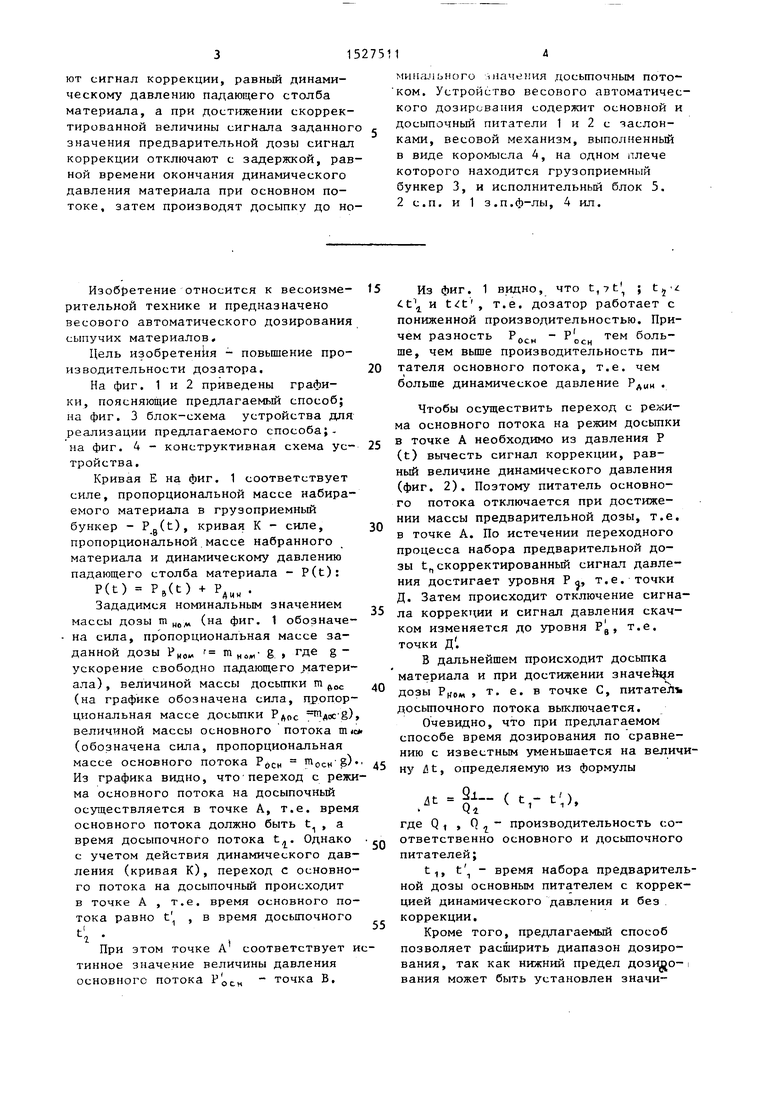

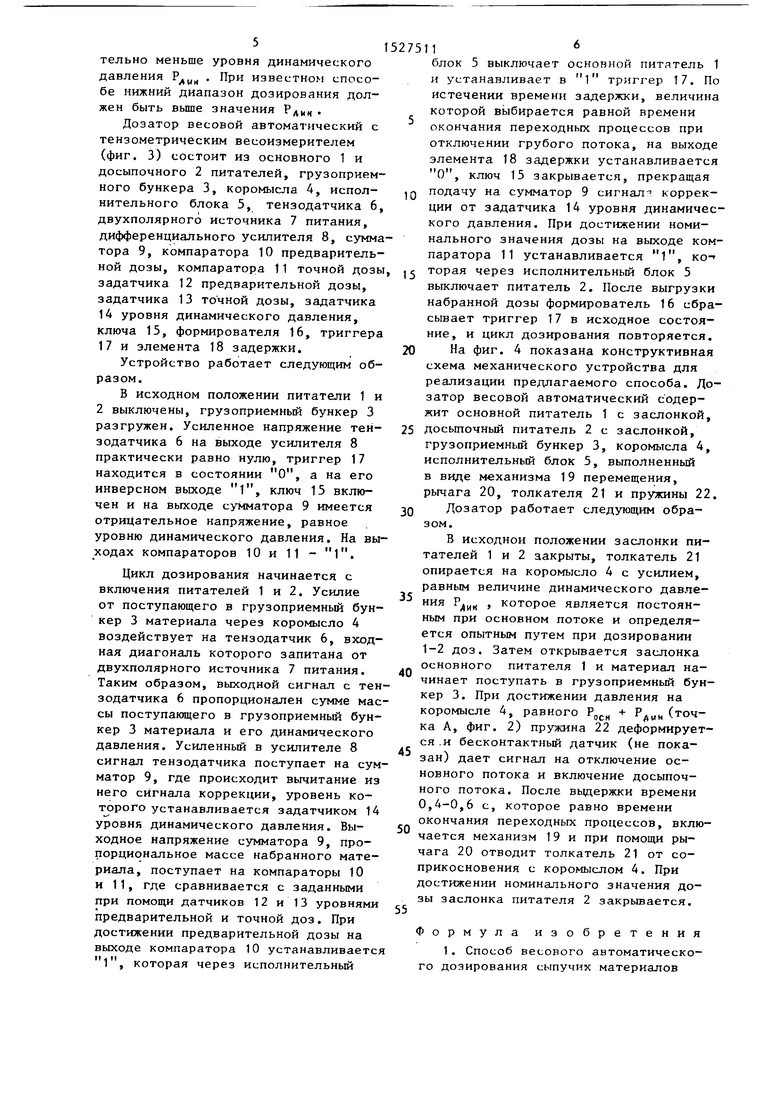

На фиг. 1 и 2 приведены графики, поясняющие предлагаемый способ; на фиг. 3 блок-схема устройства для реализации предлагаемого способа;- на фиг. 4 - конструктивная схема ус- тройства.

Кривая Е на фиг. 1 соответствует силе, пропорциональной массе набираемого материала в грузоприемный бункер - Р (t), кривая К - силе, пропорциональной массе набранного материа.па и динамическому давлению падающего столба материала - P(t): P(t) P9(t) + Р,

ДИМ

Зададимся номинальным значением

массы дозы m (на фиг. 1 обозначена сила, пропорциональная массе заданной дозы Р,о„ g , где g- ускорение свободно падающего „материала) , величиной массы досьшки m о. (на графике обозначена сила, пропорциональная массе досьтки Рдос Aoc S величиной массы основного потока т( (обозначена сила, пропорциональная массе основного потока оси ё Из графика видно, что переход с режима основного потока на досыпочньй осуществляется в точке А, т.е. время основного потока должно быть t , а время досыпочного потока t. Однако с учетом действия динамического давления (кривая к), переход с основного потока на досыпочный происходит в точке А , т.е. время основного потока равно t , в время досыпочного .1

t

При этом точке А соответствует итинное значение величины давления основного потока Р осн точка В.

Из фиг. 1 видно, что t,7t ; t, t и , т.е. дозатор работает с пониженной производительностью. Причем разность РОСН РОС больше, чем вьппе производительность питателя основного потока, т.е. чем больше динамическое давление Рдми .

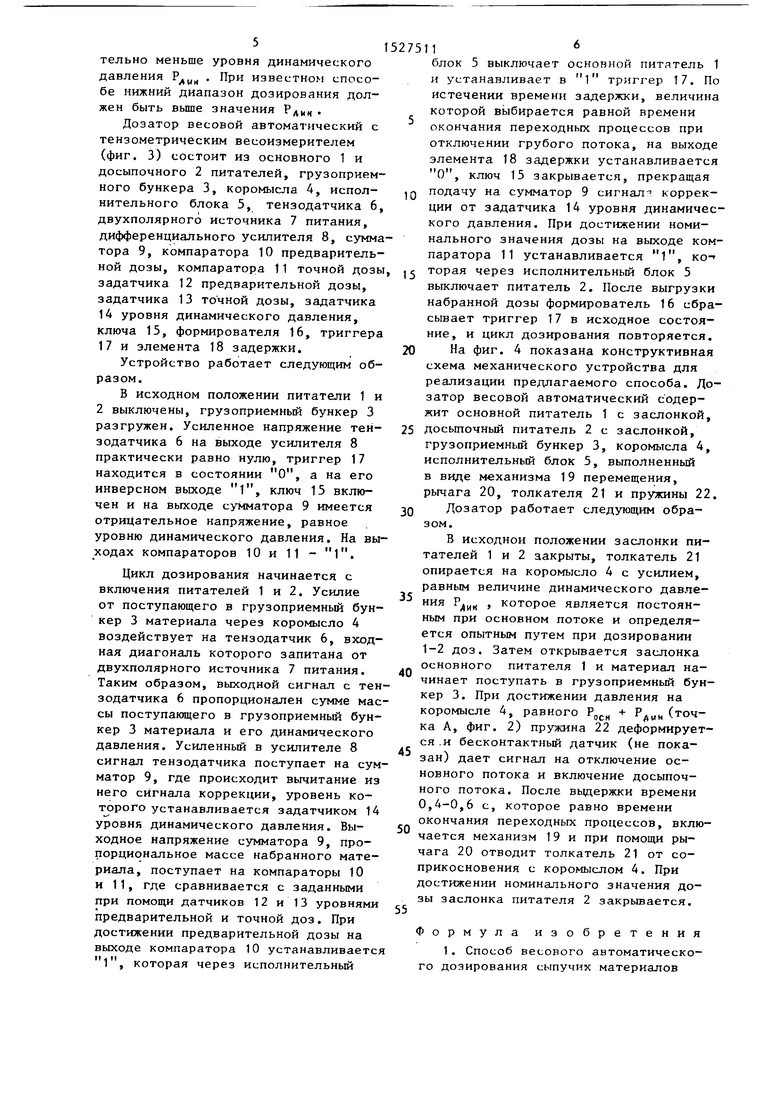

Чтобы осуществить переход с режима основного потока на режим досьтки в точке А необходимо из давления Р (t) вычесть сигнал коррекции, равный величине динамического давления (фиг. 2). Поэтому питатель основного потока отключается при достижении массы предварительной дозы, т.е. в точке А. По истечении переходного процесса набора предварительной дозы t скорректированный сигнал давления достигает уровня Ра, т.е. точки Д. Затем происходит отключение сигнала коррекции и сигнал давления скачком изменяется до уровня Р, т.е. точки Д .

В дальнейшем происходит досьшка материала и при достижении значеЙ1 я дозы Т- в точке С, питатеЛ Ь досьточного потока выключается.

Очевидно, что при предлагаемом способе время дозирования по сравнению с известным уменьшается на величину dt, определяемую из формулы

At

2i ( t - t )

о. 1

где Q , , Q производительность соответственно основного и досьшочного питателей;

t,, t - время набора предварительной дозы основным питателем с коррекцией динамического давления и без коррекции.

Кроме того, предлагаемый способ позволяет расширить диапазон дозирования, так как нижний предел дозирования может быть установлен значи51

тельно меньше уровня динамического давления Р . При известном способе нижний диапазон дозирования должен быть вьше значения Рдик

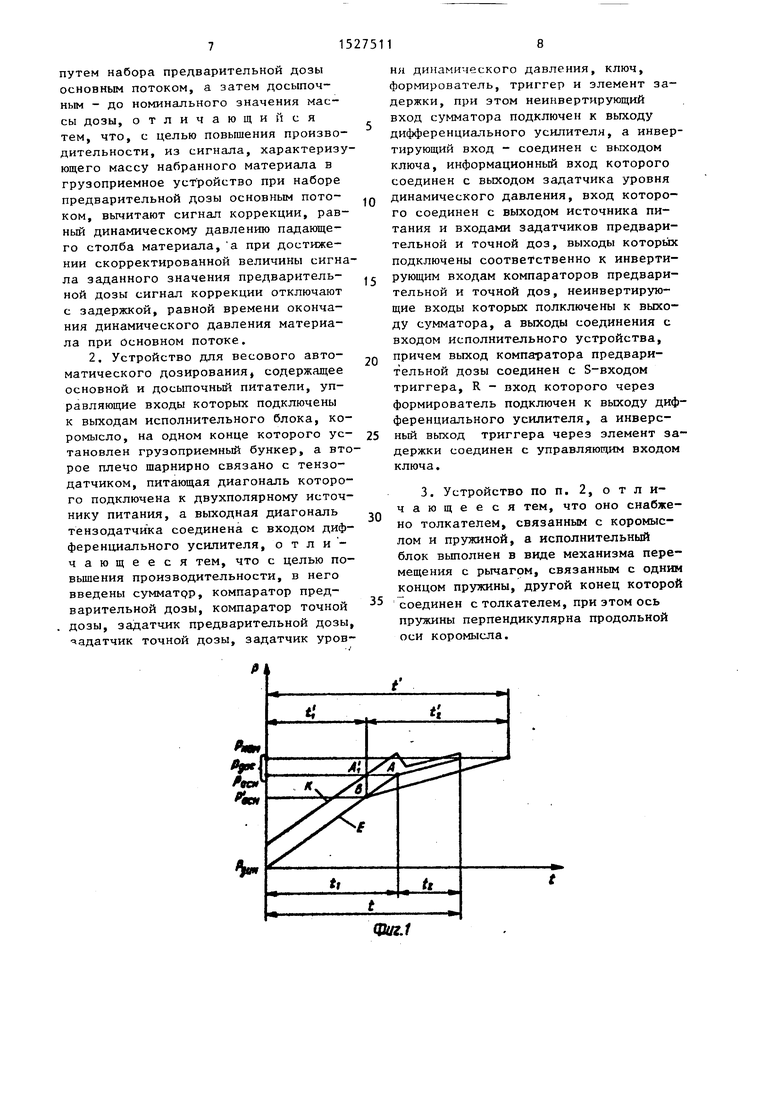

Дозатор весовой автоматический с тензометрическим весоизмерителем (фиг. 3) состоит из основного 1 и досыпочного 2 питателей, грузоприем- ного бункера 3, коромысла 4, испол- нительного блока 5, тензодатчика 6, двухполярного источника 7 питания, дифференциального усилителя 8, сумматора 9, компаратора 10 предварительной дозы, компаратора 11 точной дозы задатчика 12 предварительной дозы, задатчика 13 точной дозы, задатчика 14 уровня динамического давления, ключа 15, формирователя 16, триггера 17 и злемента 18 задержки.

Устройство работает следующим образом.

В исходном положении питатели 1 и 2 выключены, грузоприемный бункер 3 разгружен. Усиленное напряжение тен- зодатчика 6 на выходе усилителя 8 практически равно нулю, триггер 17 находится в состоянии О, а на его инверсном выходе 1, ключ 15 включен и на выходе сумматора 9 имеется отрицательное напряжение, равное уровню динамического давления. На выходах компараторов 10 и 11 - 1.

Цикл дозирования начинается с включения питателей 1 и 2. Усилие от поступающего в грузоприемный бункер 3 материала через коромысло 4 воздействует на тензодатчик 6, входная диагональ которого запитана от двухполярного источника 7 питания. Таким образом, выходной сигнал с тензодатчика 6 пропорционален сумме массы поступающего в грузоприемный бункер 3 материала и его динамического давления. Усиленный в усилителе 8 сигнал тензодатчика поступает на сумматор 9, где происходит вычитание из него сигнала коррекции, уровень которого устанавливается задатчиком 14 уровня динамического давления. Вы- ходное напряжение сумматора 9, пропорциональное массе набранного материала, поступает на компараторы 10 и 11, где сравнивается с заданными при помощи датчиков 12 и 13 уровнями предварительной и точной доз. При достижении предварительной дозы на выходе компаратора 10 устанавливаетс 1, которая через исполнительный

11 блок 5 выключает основной питатель 1

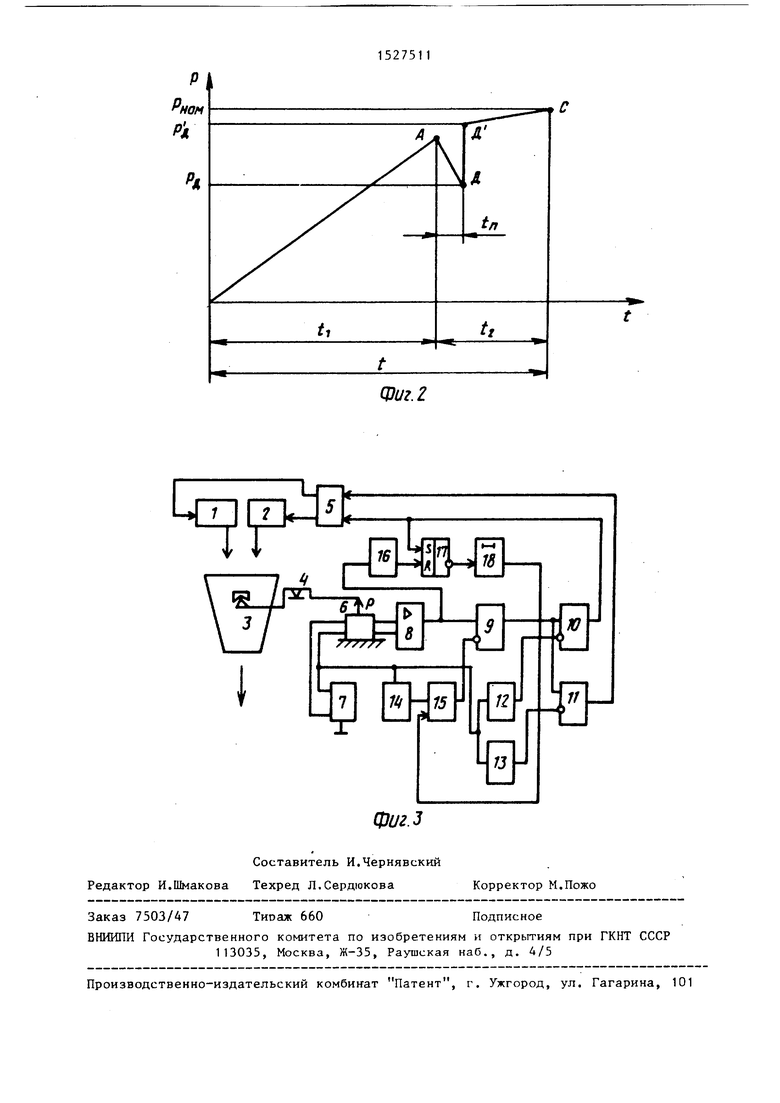

и устанавливает в 1 триггер 17. По истечении времени задержки, величина которой выбирается равной времени окончания переходных процессов при отключении грубого потока, на выходе элемента 18 задержки устанавливается О, ключ 15 закрывается, прекращая подачу на сумматор 9 сигнал коррекции от задатчика 14 уровня динамического давления. При достижении номинального значения дозы на выходе компаратора 11 устанавливается 1, ко-- торая через исполнительный блок 5 выключает питатель 2. После выгрузки набранной дозы формирователь 16 сбрасывает триггер 17 в исходное состояние, и цикл дозирования повторяется. На фиг. 4 показана конструктивная схема механического устройства для реализации предлагаемого способа. Ло затор весовой автоматический содержит основной питатель 1 с заслонкой, досьточный питатель 2 с заслонкой, грузоприемный бункер 3, коромысла 4, исполнительный блок 5, выполненный в виде механизма 19 перемещения, рычага 20, толкателя 21 и пружины 22

Дозатор работает следующим образом.

В исходной положении заслонки питателей 1 и 2 закрыты, толкатель 21 опирается на коромысло 4 с усилием, равным величине динамического давления Р , которое является постоянным при основном потоке и определяется опытным путем при дозировании 1-2 доз. Затем открывается заслонка основного питателя 1 и материал начинает поступать в грузоприемный бункер 3. При достижении давления на коромысле 4, равного Р. Рдмн (точка А, фиг. 2) пружина 22 деформируется .и бесконтактный датчик (не показан) дает сигнал на отключение основного потока и включение досыпоч- ного потока. После выдержки времени 0,4-0,6 с, которое равно времени окончания переходных процессов, включается механизм 19 и при помощи рычага 20 отводит толкатель 21 от соприкосновения с коромыслом 4. При достижении номинального значения дозы заслонка питателя 2 закрьшается.

Формула изобретения 1. Способ весового автоматического дозирования сыпучих материалов

путем набора предварительной дозы основным потоком, а затем досыпоч- ным - до номинального значения массы дозы, отличающийся тем, что, с целью повышения производительности, из сигнала, характеризующего массу набранного материала в грузоприемное устройство при наборе предварительной дозы основным потоком, вьтитают сигнал коррекции, равный динамическому давлению падающего столба материала, а при достижении скорректированной величины сигнала заданного значения предварительной дозы сигнал коррекции отключают с задержкой, равной времени окончания динамического давления материала при Основном потоке.

f

Чб

Ж

fv Х

5

0

5

0

5

ня динамического давления, ключ, формирователь, триггер и элемент задержки, при этом неинвертирующий вход сумматора подключен к выходу дифференциального усилителя, а инвертирующий вход - соединен с выходом ключа, информационный вход которого соединен с выходом задатчика уровня динамического давления, вход которого соединен с выходом источника питания и входами задатчиков предварительной и точной доз, выходы которых подключены соответственно к инвертирующим входам компараторов предварительной и точной доз, неинвертирующие входы которых подключены к выходу сумматора, а выходы соединения с входом исполнительного устройства, причем выход компат атора предварительной дозы соединен с S-входом триггера, R - вход которого через формирователь подключен к выходу дифференциального усилителя, а инверсный выход триггера через элемент задержки соединен с управляющим входом ключа.

t z

х

, /I

Фиг. 2

| Весовой порционный дозатор | 1979 |

|

SU808864A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Карпин Е.Б | |||

| Средства автоматизации для измерения и дозирования массы | |||

| - М.: Машиностроение, 1971, с 152-154 | |||

| Способ автоматического взвешивания сыпучих материалов и устройство для его осуществления | 1981 |

|

SU987401A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-12-07—Публикация

1988-03-29—Подача