Изобретение относится к области неразрушающего ультразвукового контроля и может быть использовано для определения времени прохождения ультразвуковой волны, толщинометрии или контроля дефектов в объекте контроля, ультразвуковой контроль которых затруднен или невозможен. Например, температура некоторых трубопроводов, в силу технологических процессов, может достигать 600 градусов Цельсия, при этом происходит интенсивная коррозия с внутренней поверхности трубопровода. Ослабление сечения конструкции а также сквозная коррозия могут привести к аварийной ситуации поэтому необходим неразрушающий контроль толщины стенки трубопровода в режиме непрерывного мониторинга, т.е. перманентной установке ультразвукового преобразователя на объект контроля и измерения толщины в одном и том же месте через определенные промежутки времени с целью определения скорости коррозии. Однако из-за высокой температуры стандартными приборами ультразвукового контроля проводить такой мониторинг не представляется возможным. Данное изобретение позволяет решить такую задачу.

По патенту CN109931896, публ. 25.06.2019, МПК G01B17/02 известен способ определения толщины стенок высокотемпературных или низкотемпературных измеряемых трубопроводов, заключающийся в излучении и приеме ультразвуковых волн через волноводы, представляющие собой стержни. На одном конце стержня размещается датчик для излучения ультразвуковых волн. Другой конец стрежня контактирует с объектом контроля. Ультразвуковая волна отражается от внутренней поверхности тестируемого трубопровода, проходит по стержню и принимается датчиком для приема ультразвуковых волн. Форма стержней представляет собой длинную структуру, включая цилиндрическую форму, полуцилиндрическую форму, эллиптическую форму и форму квадратной колонны. Кроме того, когда форма стержней является цилиндрической, их диаметр составляет от 4 до 16 мм. Кроме того, описываемый зонд оснащен датчиком температуры. Толщина трубопровода рассчитывается по разнице во времени между ультразвуковыми сигналами с учетом температуры. Кроме того, длина стержней зависит от температуры трубопровода. Недостатком данного способа является тот факт, что из-за существенной площади контакта волновода – стержня с поверхностью объекта контроля необходимо прикладывать большие усилия для создания надежного контакта с поверхностью по сравнению, например, c использованием волновода в виде узкой полосы, т.е. обеспечить качественный акустический контакт сложнее. При недостаточном контакте трудно будет выделить сигнал на фоне шумов. Кроме того, волновод должен рассеивать тепло от объекта контроля. Очевидно, что стержень рассеивает тепло хуже, чем пластина, поэтому волноводы - стержни при одинаковой температуре объекта контроля должны быть длиннее, чем пластины. Более длинные волноводы приводят к увеличению акустического пути упругой волны и, соответственно, большему затуханию и ослаблению амплитуды сигнала. Кроме того, крупногабаритные преобразователи имеют ограничения при установке в труднодоступных и узких местах.

В качестве прототипа выбран способ ультразвукового неразрушающего контроля US9274090, публ. 18.09.2014, МПК G01N29/24; G01N29/34; G10K11/24, заключающийся в использовании волновода в виде удлиненной тонкой полосы и соединяющей с одного конца - объект контроля, с другого - ультразвуковой преобразователь. Удлиненная полоса имеет поперечное сечение с соотношением ширины к толщине больше единицы и согласовано с ультразвуковым преобразователем таким образом, что возбуждение ультразвуковой волны вызывает существенно недисперсионный ультразвуковой сигнал для распространения вдоль удлиненной полосы. Эти недисперсионные сигналы особенно подходят для измерений времени, толщины, трещин и т. п. Удлиненная полоса помогает отделить ультразвуковой преобразователь от потенциально враждебной среды, связанной с объектом контроля. Удлиненная полоса также имеет большую площадь контакта с поверхностью объекта контроля, позволяющей эффективно передавать энергию в тестируемый объект. Толщину объекта контроля или расстояние до дефекта в исследуемом объекте определяют по разнице во временах прихода опорного сигнал и сигнала, отраженного от дефекта или от внутренней поверхности исследуемого объекта.

Недостатком данного способа является тот факт, что для определения времени распространения импульса в качестве опорного сигнала предлагается использовать сигнал «внутреннего отражения» (отраженный от раздела двух сред волновод–поверхность объекта контроля). При механическом прижатии волновода к объекту контроля (как рекомендуется в патенте US9274090), высокая шероховатость и волнистость поверхности объекта контроля, ослабление силы прижатия волновода к объекту контроля приводит к плохому и нестабильному контакту, что также приводит к нестабильному по амплитуде и форме опорному сигналу. Это приводит к увеличению погрешности измерения времени, и, соответственно, к неточности определения толщины объекта контроля или положения трещин или дефектов.

Предлагаемый способ направлен на уменьшение погрешности измерения времени распространения ультразвукового сигнала в объекте контроля и позволяет судить о температуре поверхности объекта контроля без использования термометра и других приборов измерения температуры. Кроме того, способ позволяет судить о качестве контакта, что можно использовать для нормировки отраженных сигналов и более точно определять эквивалентную отражающую поверхность дефекта.

Техническим результатом, на достижение которого направлено предлагаемое изобретение, является возможность более точного определения времени распространения ультразвуковой волны в исследуемом объекте контроля, и, соответственно, уменьшении погрешности определения толщины объекта контроля или расстояния до дефекта.

Предлагаемый способ ультразвукового неразрушающего контроля реализуют следующим образом.

Зонд, представляющий из себя волновод в виде удлиненной металлической полосы с соотношением ширины к толщине больше единицы, к одному концу которой прикреплен ультразвуковой преобразователь излучения-приема ультразвуковых волн, прикрепляют другим концом к объекту контроля. Акустический контакт с объектом контроля обеспечивается путем прижатия торца волновода к поверхности объекта контроля. Существует метод обеспечения акустического контакта волновода с поверхностью объекта контроля методом сварки, однако он менее предпочтительный.

В волноводе изготавливают, как минимум, один искусственный отражатель в виде сквозного отверстия, зарубки или другим известным способом. Искусственный отражатель может быть изготовлен на любом расстоянии от граней волновода. Для корректного определения температуры поверхности объекта контроля искусственный отражатель должен изготавливаться в волноводе как можно ближе к поверхности объекта контроля, однако с уменьшением расстояния от отражателя до границы волновод – объект контроля увеличивается погрешность определения температуры. Оптимальное расположение отражателя или нескольких отражателей определяется опытным путем и с помощью расчетов с учетом требуемых погрешностей, температуры объекта, толщины слоя утеплителя и др.

С помощью ультразвукового преобразователя возбуждают недисперсионные ультразвуковые сигналы (ультразвуковую волну), которые распространяются в волноводе. Часть ультразвуковой волны возвращается в ультразвуковой преобразователь, отразившись от искусственного отражателя. Другая часть волны отражается от границы волновод – объект контроля и также возвращается в ультразвуковой преобразователь. Оставшаяся часть волны за счет акустического контакта проникает в объект контроля, отражается от его внутренней поверхности (или от дефекта) и возвращается по этому же или другому волноводу в ультразвуковой преобразователь. Все три части волны регистрируются в виде сигналов на амплитудно-временной диаграмме. Независимо от качества акустического контакта между волноводом и объектом контроля волна, отраженная от искусственного отражателя будет иметь постоянную амплитуду и форму сигнала. Это позволяет уменьшить погрешность определения толщины объекта контроля или расстояния до дефекта при плохом акустическом контакте.

По разнице во времени между сигналом от дефекта или от внутренней поверхности объекта контроля и сигналом от искусственного отражателя вычисляют толщину объекта контроля или расстояние до дефекта.

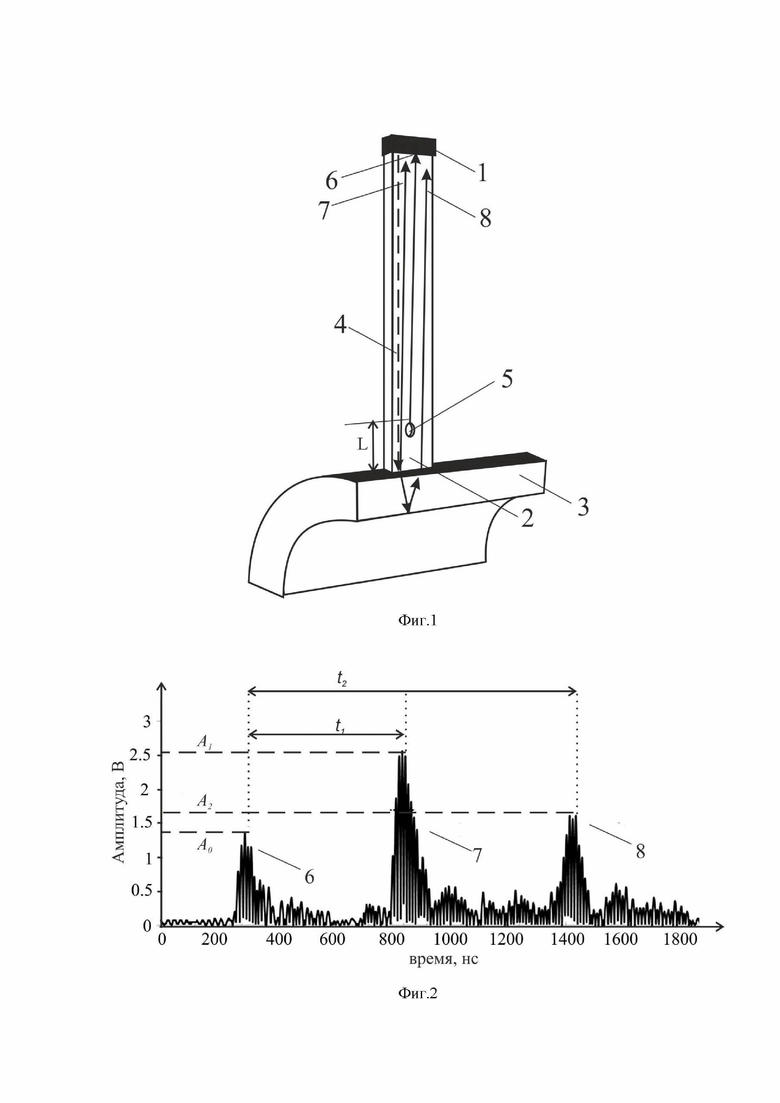

Изобретение поясняется фиг. 1, где показано, как происходит излучение и прием ультразвуковых волн. На фиг. 1 изображен частный случай определения толщины объекта контроля.

Обозначения на фиг.1:

1 – ультразвуковой преобразователь;

2 – волновод в виде удлиненной металлической полосы;

3 – объект контроля;

4 – распространение ультразвуковой волны, излучённой ультразвуковым преобразователем в волноводе;

5 – искусственный отражатель;

6 – распространение ультразвуковой волны, отраженной от искусственного отражателя;

7 – распространение ультразвуковой волны, отраженной от границы волновод – объект контроля;

8 – распространение ультразвуковой волны, отраженной от внутренней поверхности объекта;

L – расстояние от отражателя до границы волновод – объект контроля.

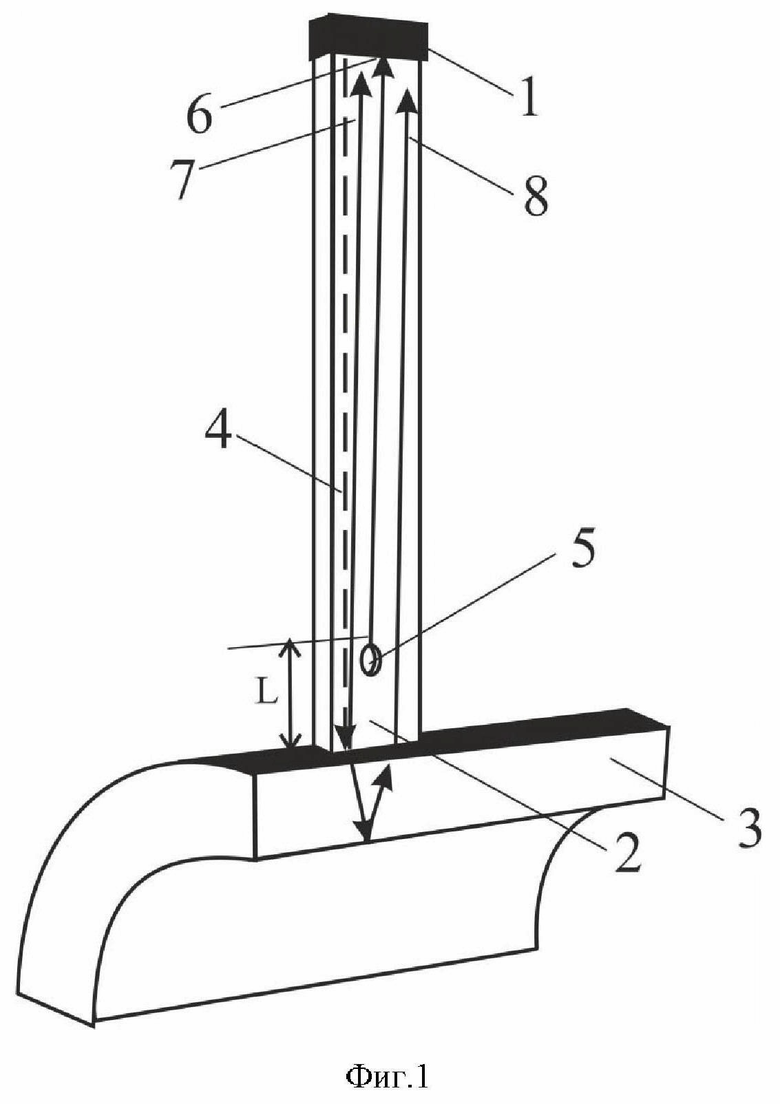

На фиг. 2 показана амплитудно-временная диаграмма сигнала.

Обозначения на фиг.2:

– разница во времени распространения между сигналом 7 от границы волновод–объект контроля и сигналом 6 от искусственного отражателя;

– разница во времени распространения между сигналом 7 от границы волновод–объект контроля и сигналом 6 от искусственного отражателя;

– разница во времени между сигналом 8 от внутренней поверхности объекта контроля и сигналом 6 от искусственного отражателя;

– разница во времени между сигналом 8 от внутренней поверхности объекта контроля и сигналом 6 от искусственного отражателя;

A 0 – амплитуда сигнала 6 от искусственного отражателя;

A 1 – амплитуда сигнала 7 от границы волновод – объект контроля;

A 2– амплитуда сигнала 8 от внутренней поверхности объекта контроля;

Ультразвуковой преобразователь 1 излучает в пластину-волновод 2, прикрепленную к объекту контроля 3 ультразвуковой сигнал 4. В пластине изготовлен искусственный отражатель 5.

В ультразвуковой преобразователь 1 поступает часть сигнала 6 – отражение от искусственного отражателя 5, часть сигнала 7 – отражение от границы волновод – объект контроля, и оставшаяся часть сигнала 8 – отражение от внутренней поверхности объекта контроля.

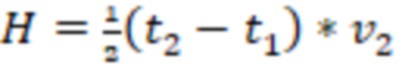

Толщина объекта контроля 3 рассчитывается по формуле:

, (1)

, (1)

где Н – толщина объекта контроля 3, – скорость ультразвуковой волны в объекте контроля 3, зависящая от температуры объекта контроля 3,

– скорость ультразвуковой волны в объекте контроля 3, зависящая от температуры объекта контроля 3,  – разница во времени между сигналом 8, отраженным от внутренней поверхности объекта контроля и сигналом 6 от искусственного отражателя 5,

– разница во времени между сигналом 8, отраженным от внутренней поверхности объекта контроля и сигналом 6 от искусственного отражателя 5,  – разница во времени распространения между сигналом 7 от границы волновод-объект контроля и сигналом 6 от искусственного отражателя 5. Время t2 зависит от толщины объекта контроля 3 и температуры и определяется по амплитудно-временной диаграмме (фиг. 2), время

– разница во времени распространения между сигналом 7 от границы волновод-объект контроля и сигналом 6 от искусственного отражателя 5. Время t2 зависит от толщины объекта контроля 3 и температуры и определяется по амплитудно-временной диаграмме (фиг. 2), время  зависит только от температуры. Зная температуру объекта контроля 3 по известным зависимостям скорости ультразвука

зависит только от температуры. Зная температуру объекта контроля 3 по известным зависимостям скорости ультразвука  от температуры и времени

от температуры и времени  от температуры определяем толщину Н объекта контроля 3.

от температуры определяем толщину Н объекта контроля 3.

Зависимость  от температуры T может быть получена экспериментально или рассчитана по формуле:

от температуры T может быть получена экспериментально или рассчитана по формуле:

, (2)

, (2)

где L – расстояние от искусственного отражателя 5 до верхней границы объекта контроля 3,  – скорость ультразвуковой волны в волноводе 1. Изменение расстояния L от температуры и изменение скорости ультразвука

– скорость ультразвуковой волны в волноводе 1. Изменение расстояния L от температуры и изменение скорости ультразвука  от температуры определяется известным способом через коэффициент линейного расширения и температурный коэффициент скорости ультразвука соответственно.

от температуры определяется известным способом через коэффициент линейного расширения и температурный коэффициент скорости ультразвука соответственно.

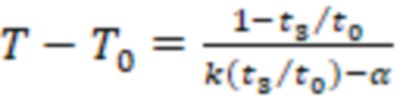

Использование сигнала от искусственного отражателя позволяет определить температуру поверхности объекта контроля. При контакте волновода с объектом контроля часть волновода приобретает температуру поверхности объекта контроля. В силу того, что из-за температуры происходит изменение линейных размеров волновода, и, следовательно, расстояния между искусственным отражателем и границей волновода, а также из-за известного эффекта температурной зависимости скорости распространения ультразвуковой волны изменяется t1 – разница во времени между сигналом 7, отраженным от границы волновод–объект контроля и сигналом 6 от искусственного отражателя. На фиг. 2 при изменении температуры волновода будет происходить смещение по временной оси сигналов 6 и 7. По изменению времени между сигналами определяем температуру объекта контроля. В случае хорошего акустического контакта изменение температуры волновода рассчитываем по формуле:

, (3)

, (3)

где  разница во времени между сигналом 7, отраженным от границы волновод-объект контроля и сигналом 6 от искусственного отражателя при температуре T, t0 - значение t1 при температуре T0,

разница во времени между сигналом 7, отраженным от границы волновод-объект контроля и сигналом 6 от искусственного отражателя при температуре T, t0 - значение t1 при температуре T0,  - коэффициент линейного расширения,

- коэффициент линейного расширения,  – температурный коэффициент скорости ультразвука.

– температурный коэффициент скорости ультразвука.

В случае плохого акустического контакта в волноводе - удлиненной полосе изготавливают дополнительный искусственный отражатель и измеряют время t3 между сигналами, пришедшими от двух искусственных отражателей. Изменение температуры волновода рассчитываем по формуле:

, (4)

, (4)

,где  разница во времени между сигналами, отраженными от двух искусственных отражателей при температуре T, t0 - значение t3 при температуре T0,

разница во времени между сигналами, отраженными от двух искусственных отражателей при температуре T, t0 - значение t3 при температуре T0,  - коэффициент линейного расширения,

- коэффициент линейного расширения,  – температурный коэффициент скорости ультразвука.

– температурный коэффициент скорости ультразвука.

Значения коэффициентов  и k определяются из справочных данных или экспериментально. Зная температуру волновода на участке от искуственного отражателя до границы раздела волновод-объект контроля можно судить о температуре поверхности объекта контроля.

и k определяются из справочных данных или экспериментально. Зная температуру волновода на участке от искуственного отражателя до границы раздела волновод-объект контроля можно судить о температуре поверхности объекта контроля.

С помощью изобретения можно судить о качестве акустического контакта. Между волноводом и объектом контроля реализуется акустический контакт, качество которого можно контролировать с помощью данного изобретения. Суть способа заключается в сравнении амплитуд сигналов, пришедших от искусственного отражателя (или нескольких отражателей) и от границы волновод – объект контроля. При плохом контакте отношение амплитуды A0 сигнала от искусственного отражателя к амплитуде A1 сигнала от границы волновод – объект контроля имеет минимальное значение. При наилучшем контакте отношение амплитуд A0/A1 принимает максимальное значение. Численные значения отношения амплитуд A0/A1 в случае наилучшего и в случае наихудшего контакта зависят от множества факторов, в том числе от размера и формы искусственного отражателя, а также его расположения в волноводе и определяются экспериментально. Численные значения отношения амплитуд можно использовать для нормировки амплитуды A2 отраженных сигналов и более точно определять эквивалентную отражающую поверхность дефекта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СИСТЕМА ДЛЯ ФОРМИРОВАНИЯ МЕХАНИЧЕСКИХ ИМПУЛЬСОВ | 2016 |

|

RU2738737C2 |

| Способ ультразвукового контроля затесненных участков изделий из стеклопластика | 2023 |

|

RU2816862C1 |

| Способ ультразвукового контроля | 2023 |

|

RU2801895C1 |

| Способ уменьшения мертвой зоны при контроле изделий ультразвуковым эхо-импульсным методом | 2016 |

|

RU2621890C1 |

| Способ акустического контроля трубопровода | 2024 |

|

RU2826796C1 |

| СПОСОБ АКУСТИЧЕСКОГО КОНТРОЛЯ ПРУТКОВ ВОЛНОВОДНЫМ МЕТОДОМ | 2017 |

|

RU2679480C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2017 |

|

RU2662464C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ, НАХЛЕСТОЧНЫХ И ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ТОНКОСТЕННЫХ ТРУБ МАЛОГО ДИАМЕТРА | 2011 |

|

RU2488108C2 |

| Устройство для лазерно-акустического контроля твердых и жидких сред | 2018 |

|

RU2732470C2 |

| СПОСОБ АКУСТИЧЕСКОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОТЯЖЕННЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2023 |

|

RU2825120C1 |

Использование: для неразрушающего ультразвукового контроля. Сущность изобретения заключается в том, что прикрепляют один конец удлиненной полосы с соотношением ширины к толщине больше единицы к объекту контроля, а противоположный конец - к ультразвуковому преобразователю, возбуждают недисперсионные ультразвуковые сигналы в удлиненной полосе с помощью преобразователя, причем сигналы распространяются по длине удлиненной полосы в объект контроля, принимают отраженные сигналы от объекта контроля, при этом в удлиненной полосе изготавливают как минимум один искусственный отражатель в виде сквозного отверстия или зарубки, что позволяет определить толщину объекта контроля или расстояние до дефекта по разнице во времени между сигналом от дефекта или от внутренней поверхности объекта контроля и сигналом от искусственного отражателя и оценить качествo акустического контакта. Технический результат: уменьшение погрешности измерения времени распространения ультразвукового сигнала в объекте контроля, что позволяет более точно определять толщину объекта контроля или расстояние до дефекта. 1 з.п. ф-лы, 2 ил.

1. Способ неразрушающего ультразвукового контроля, заключающийся в прикреплении одного конца удлиненной полосы с соотношением ширины к толщине больше единицы к объекту контроля, а противоположного конца - к ультразвуковому преобразователю, возбуждении недисперсионных ультразвуковых сигналов в удлиненной полосе с помощью преобразователя, причем сигналы распространяются по длине удлиненной полосы в объект контроля, приеме отраженных сигналов от объекта контроля, отличающийся тем, что в удлиненной полосе изготавливают как минимум один искусственный отражатель в виде сквозного отверстия или зарубки, что позволяет определить толщину объекта контроля или расстояние до дефекта по разнице во времени между сигналом от дефекта или от внутренней поверхности объекта контроля и сигналом от искусственного отражателя и оценить качествo акустического контакта.

2. Способ по п. 1, отличающийся тем, что в удлиненной полосе изготавливают дополнительный искусственный отражатель в виде сквозного отверстия или зарубки, что позволяет определить температуру внешней поверхности объекта контроля.

| US 2014260633 A1, 18.09.2014 | |||

| CN 115824108 A, 21.03.2023 | |||

| Устройство для горизонтального раскрытия устья трала | 1983 |

|

SU1138089A1 |

| WO 2019018021 A2, 24.01.2019 | |||

| JPH 07140018 A, 02.06.1995 | |||

| СПОСОБ ВНУТРИТРУБНОЙ УЛЬТРАЗВУКОВОЙ ДИАГНОСТИКИ СОСТОЯНИЯ ТРУБОПРОВОДА | 1999 |

|

RU2153163C1 |

Авторы

Даты

2024-04-22—Публикация

2023-11-02—Подача