Изобретение относится к обработке металлов давлением, точнее к поточным линиям для резки проката на технологические заготовки, и может быть использовано при раскрое проката на технологические заготовки в трубопрокатных агрегатах.

Известна поточная линия для раскроя проката на ТПА-200 Волжского трубного завода, где отдельные ручные операции: замер длин, ориентация проката и другие механизированы. Однако введение механизации этих операций приводит к громоздкб- сти и утяжелению линии дополнительным оборудованием, что снижает надежность и долговечность ее работы

Наиболее близкой по технической сущности к предлагаемой является поточная линия для раскроя проката, содержащая последовательно установленные загрузочное устройство в виде самоходных тележек, подводящий рольганг, пресс для ломки с подвижным ножом, передвижной упор, устройство для надрезки с плазмотроном, передаточное устройство, устройство для сортировки заготовок по длинам, устройство для замера длины и выдачи надрезанного проката.

Недостаток известной конструкции поточной линии раскроя проката заключается в том, что раскрой и надрезка проката производится перед прессом, что влечет за

СЛ О О

бой необходимость установки рольганга, стеллажа, устройства для замера длин, перекладывающего устройства, устройства для сортировки по длинам, устройства ориентации заготовки по надрезу. Это оборудо- вание имеет значительную массу и занимает неоправданно большую производственную площадь.

Другим не рстаткЬм известной конструкции поточной линий является то, что при изменении диаметра надрезаемой заготовки положение плазмотрона и его перемеще- ние должны каждый раз настраиваться вручную.

Целью изобретения является снижение металлоемкости и повышение надежности.

Это достигается тем, что в поточной линии для раскрой проката, содержащей последовательно установленные загрузочное устройство, подводящий рольганг, пресс для ломки с подвижным ножом, передвижной упор, устройство для надрезки с плазмотроном , согласно изобретению, устройство для надреэки с плазмотроном оснащено следящей системой установки плазмотрона, установленной непосредственно на прессе для ломки в зоне подвижного ножа и выполненной в виде двух шарнирно соединенных между собой параллелограммов, привода их перемещения и конечных выключателей, при этом один из параллелограммов шарнирно соединен с плазмотроном, а другой - с приводом.

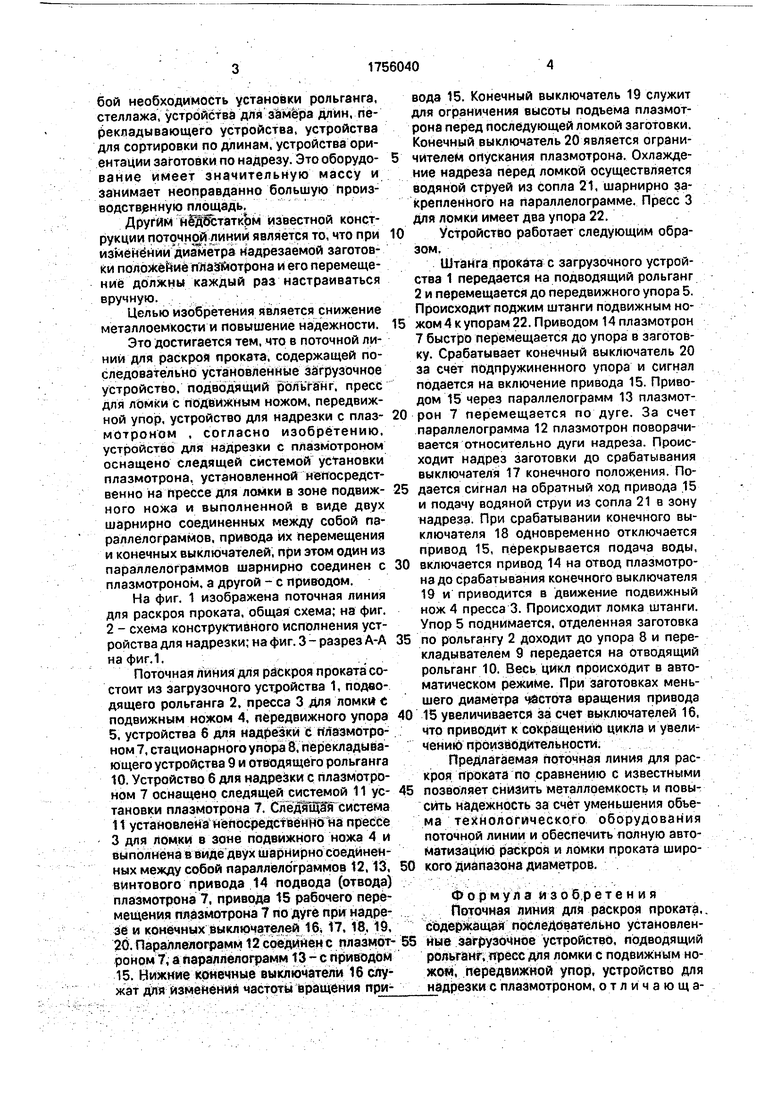

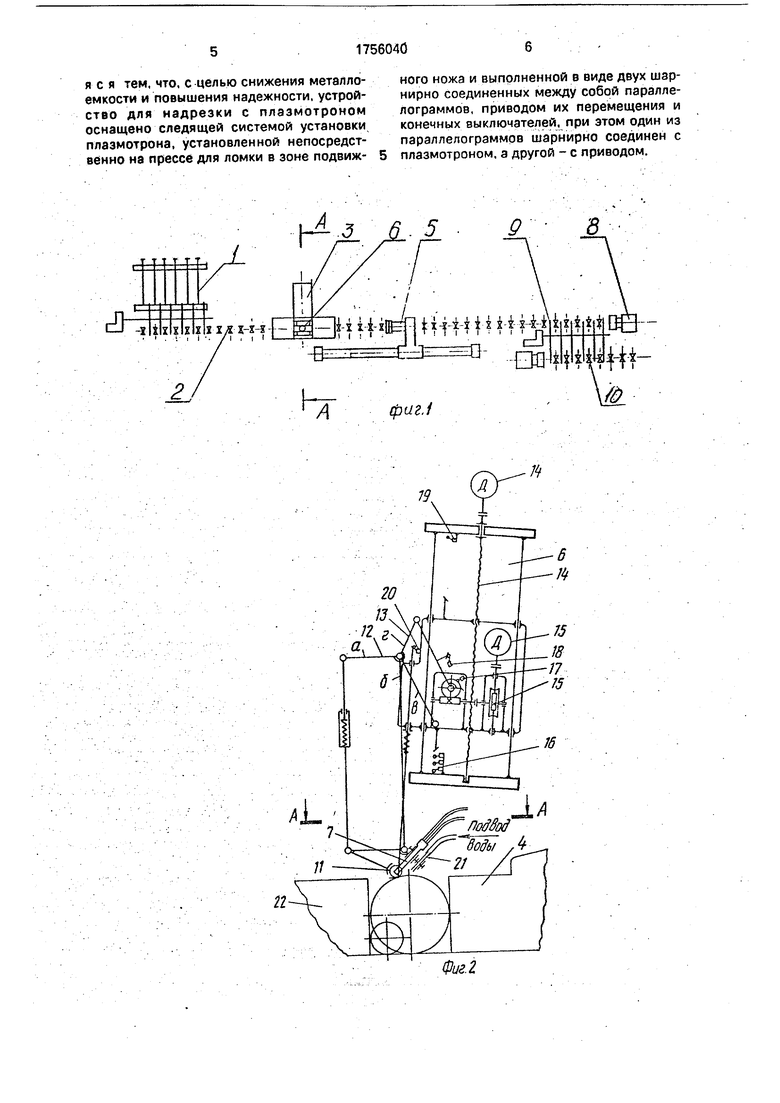

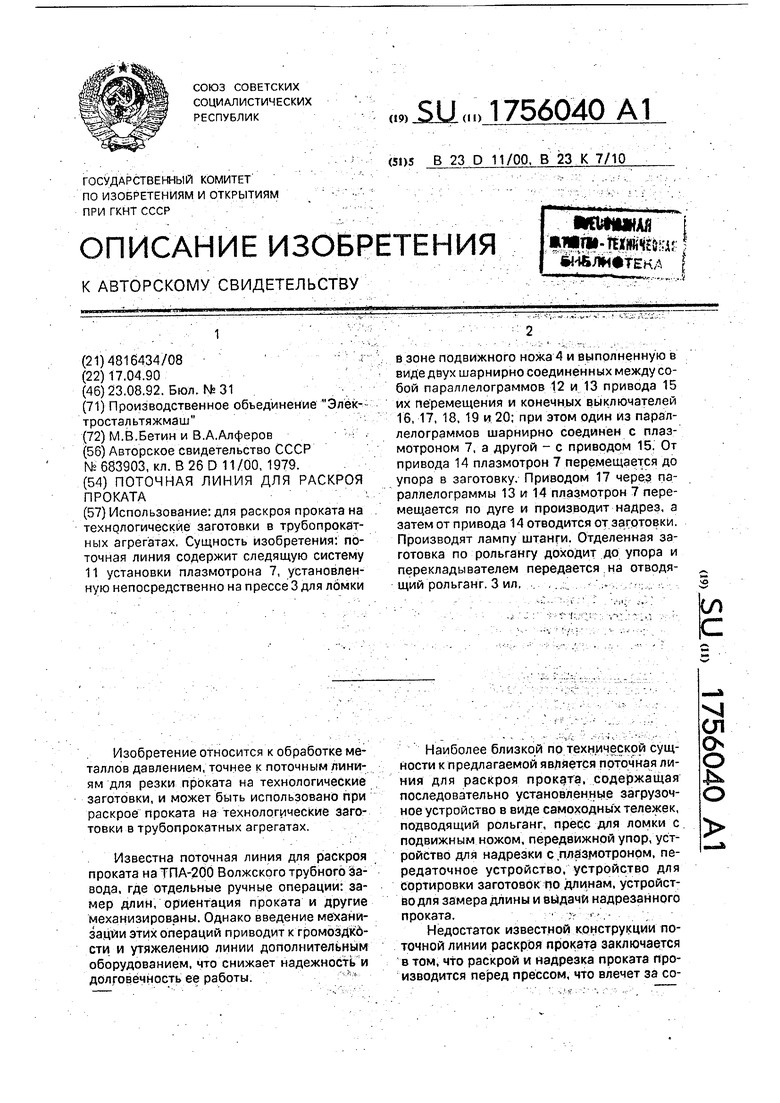

На фиг. 1 изображена поточная линия для раскроя проката, общая схема; на фиг.

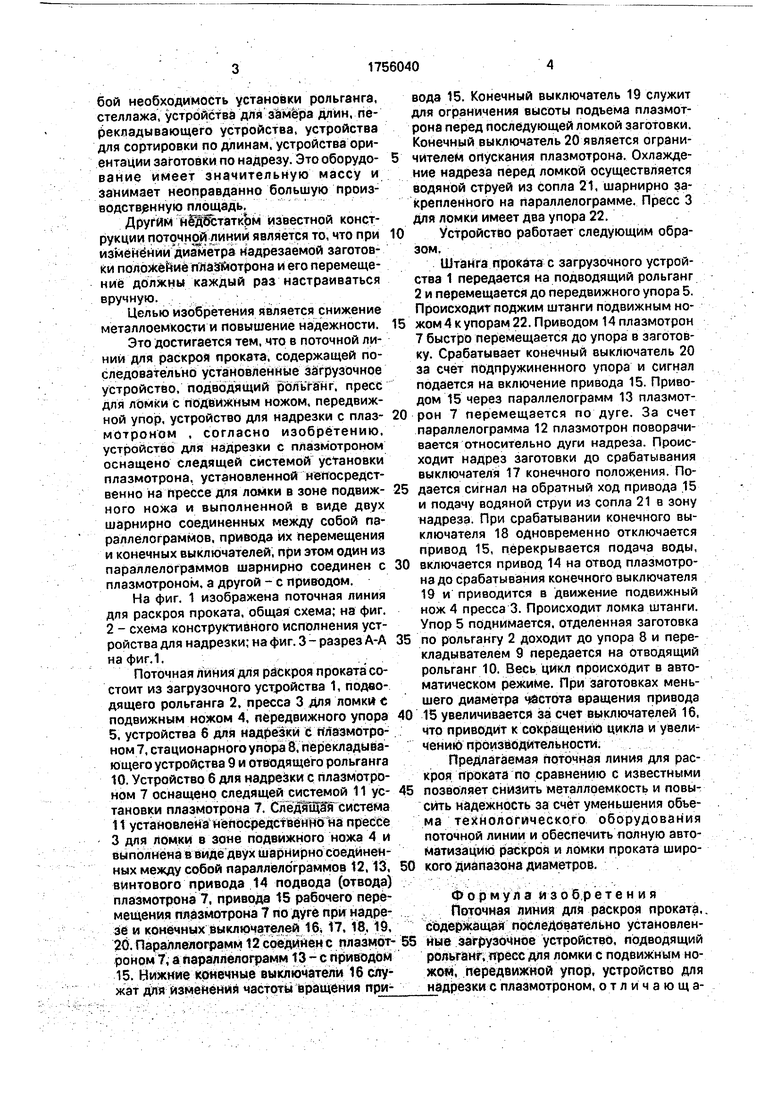

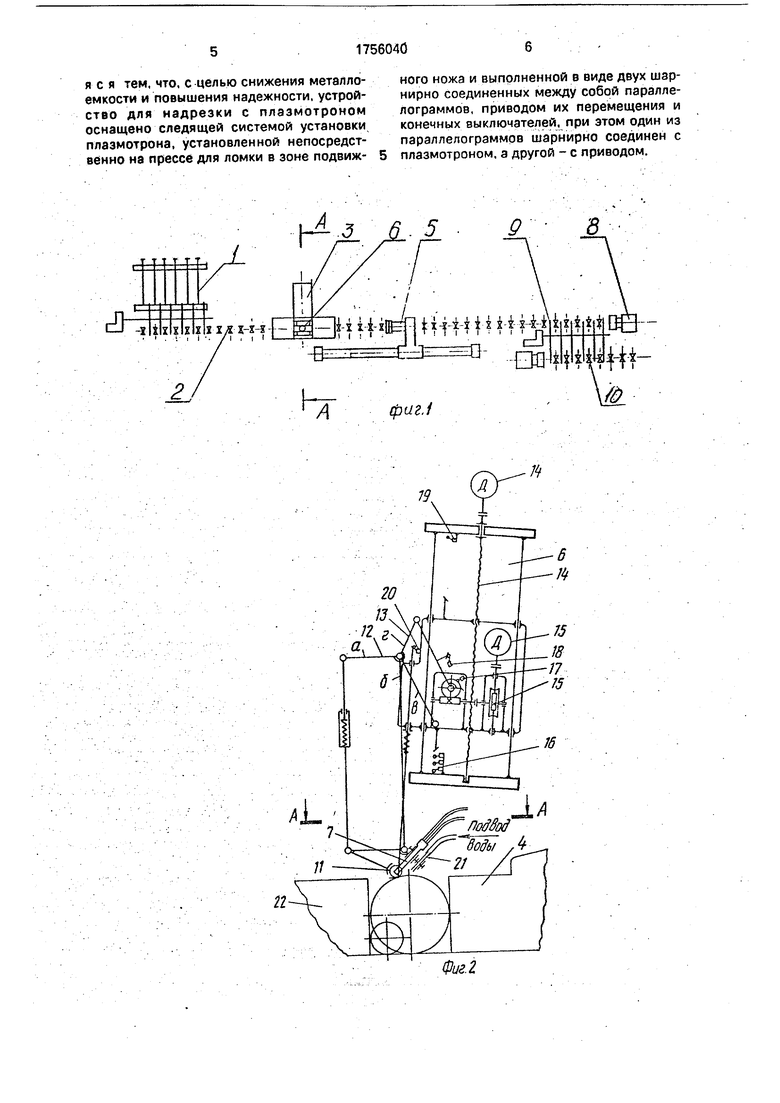

2- схема конструктивного исполнения устройства для надрезки; на фиг. 3 - разрез А-А на фиг. 1.

Поточная линия для раскроя проката состоит из загрузочного устройства 1, подводящего рольганга 2, пресса 3 для ломки с подвижным ножом 4, передвижного упора 5, устройства 6 для надрезки с Плазмотроном 7, стационарного упора 8, перекладывающего устройства 9 и отводящего рольганга 10. Устройство 6 для надрезки с плазмотроном 7 оснащено следящей системой 11 установки плазмотрона 7. СледяЩйГ система 11 установлена непосредственно на прессе

3для ломки в зоне подвижного ножа 4 и выполнена в виде двух шарнирно соединенных между собой параллелограммов 12,13, винтового привода 14 подвода (отвода) плазмотрона 7, привода 15 рабочего перемещения плазмотрона 7 по дуге при надрезе и конечных выключателей 16,17, 18, 19, 20. Параллелограмм 12 соединен с плазмотроном 7, а параллелограмм 13 - с приводом 15. Нижние конечные выключатели 16 служат для изменения частоты вращения привода 15. Конечный выключатель 19 служит для ограничения высоты подъема плазмотрона перед последующей ломкой заготовки. Конечный выключатель 20 является ограничителем опускания плазмотрона. Охлаждение надреза перед ломкой осуществляется водяной струей из сопла 21, шарнирно закрепленного на параллелограмме. Пресс 3 для ломки имеет два упора 22.

Устройство работает следующим образом.

Штанга проката с загрузочного устройства 1 передается на подводящий рольганг 2 и перемещается до передвижного упора 5, Происходит поджим штанги подвижным ножом 4 к упорам 22. Приводом 14 плазмотрон 7 быстро перемещается до упора в заготовку. Срабатывает конечный выключатель 20 за счет подпружиненного упора и сигнал подается на включение привода 15. Приводом 15 через параллелограмм 13 плазмотрон 7 перемещается по дуге. За счет параллелограмма 12 плазмотрон поворачивается относительно дуги надреза. Происходит надрез заготовки до срабатывания выключателя 17 конечного положения. Подается сигнал на обратный ход привода 15 и подачу водяной струи из сопла 21 в зону надреза. При срабатывании конечного выключателя 18 одновременно отключается привод 15, перекрывается подача воды,

включается привод 14 на отвод плазмотрона до срабатывания конечного выключателя 19 и приводится в движение подвижный нож 4 пресса 3. Происходит ломка штанги. Упор 5 поднимается, отделенная заготовка

по рольгангу 2 доходит до упора 8 и пере- кладывателем 9 передается на отводящий рольганг 10. Весь цикл происходит в автоматическом режиме. При заготовках меньшего диаметра частота вращения привода

15 увеличивается за счет выключателей 16, что приводит к сокращению цикла и увеличению производительности.

Предлагаемая поточная линия для раскроя проката по сравнению с известными

позволяет снизить металлоемкость и повысить надежность за счет уменьшения объема технологического оборудования поточной линии и обеспечить полную автоматизацию раскроя и ломки проката широкого диапазона диаметров.

Формула изобретения Поточная линия для раскроя проката,, содержащая последовательно установлен- ные загрузочное устройство, подводящий рольганг, пресс для ломки с подвижным ножом, передвижной упор, устройство для надрезки с плазмотроном, отличающая с я тем, что, с целью снижения металлоемкости и повышения надежности, устройство для надреэки с плазмотроном оснащено следящей системой установки плазмотрона, установленной непосредстного ножа и выполненной в виде двух ш нирно соединенных между собой пара лограммов, приводом их перемещени конечных выключателей, при этом оди параллелограммов шарнирно соедине

венно на прессе для ломки в зоне подвиж- 5 плазмотроном, а другой - с приводом.

ного ножа и выполненной в виде двух шзр- нирно соединенных между собой параллелограммов, приводом их перемещения и конечных выключателей, при этом один из параллелограммов шарнирно соединен с

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для раскроя проката | 1976 |

|

SU683903A1 |

| Установка для ломки прутков наМЕРНыЕ зАгОТОВКи | 1978 |

|

SU841806A1 |

| Устройство для ломки проката и труб на мерные заготовки | 1981 |

|

SU965557A1 |

| Поточная линия для раскроя проката | 1985 |

|

SU1313713A1 |

| УСТРОЙСТВО ДЛЯ ЛОМКИ ПРОКАТА12 | 1973 |

|

SU398360A1 |

| Устройство для кислородной резки проката круглого сечения | 1982 |

|

SU1061949A1 |

| Установка для разделения проката | 1972 |

|

SU662281A1 |

| УСТАНОВКА ДЛЯ ломки ПРОКАТА | 1972 |

|

SU339347A1 |

| УСТАНОВКА ДЛЯ ЛОМКИ ПРУТКОВЫХ И ТРУБЧАТЫХ МАТЕРИАЛОВ | 1990 |

|

RU2025231C1 |

| Устройство для ломки проката | 1979 |

|

SU1076214A1 |

Использование: для раскроя проката на технологические заготовки в трубопрокатных агрегатах, Сущность изобретения: поточная линия содержит следящую систему 11 установки плазмотрона 7, установленную непосредственно на прессе 3 для ломки в зоне подвижного ножа 4 и выполненную в виде двух шарнирно соединенных между собой параллелограммов 12 и 13 привода 15 их перемещения и конечных выключателей 16, 17, 18, 19 и 20; при этом один из параллелограммов шарнирно соединен с плазмотроном 7, а другой - с приводом 15. От привода 14 плазмотрон 7 перемещается до упора в заготовку. Приводом 17 через параллелограммы 13 и 14 плазмотрон 7 перемещается по дуге и производит надрез, а затем от привода 14 отводится от заготовки. Производят лампу штанги. Отделенная заготовка по рольгангу доходит до упора и перекладывателем передается на отводящий рольганг. 3 ил,

3 1НН1Ж тТМт ЙШ

-В- г- Ј Ј ЕЕШтШ

2

А

ЙШ

тШ

фаг.1

М.

Фиг 2

22

4

А-А

7

Участок пресса

гг

Ф

4гЖ

т Направление поджима и. ломки штанги

Фие.З

| Поточная линия для раскроя проката | 1976 |

|

SU683903A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1992-08-23—Публикация

1990-04-17—Подача