Изобретение относится к обработке металлов давлением, а именно к поточным линиям для резки проката на технологические заготовки.

Цель изобретения - снижение расхода металла на концевую обрезь и повышение производительности поточной линии для раскроя проката.

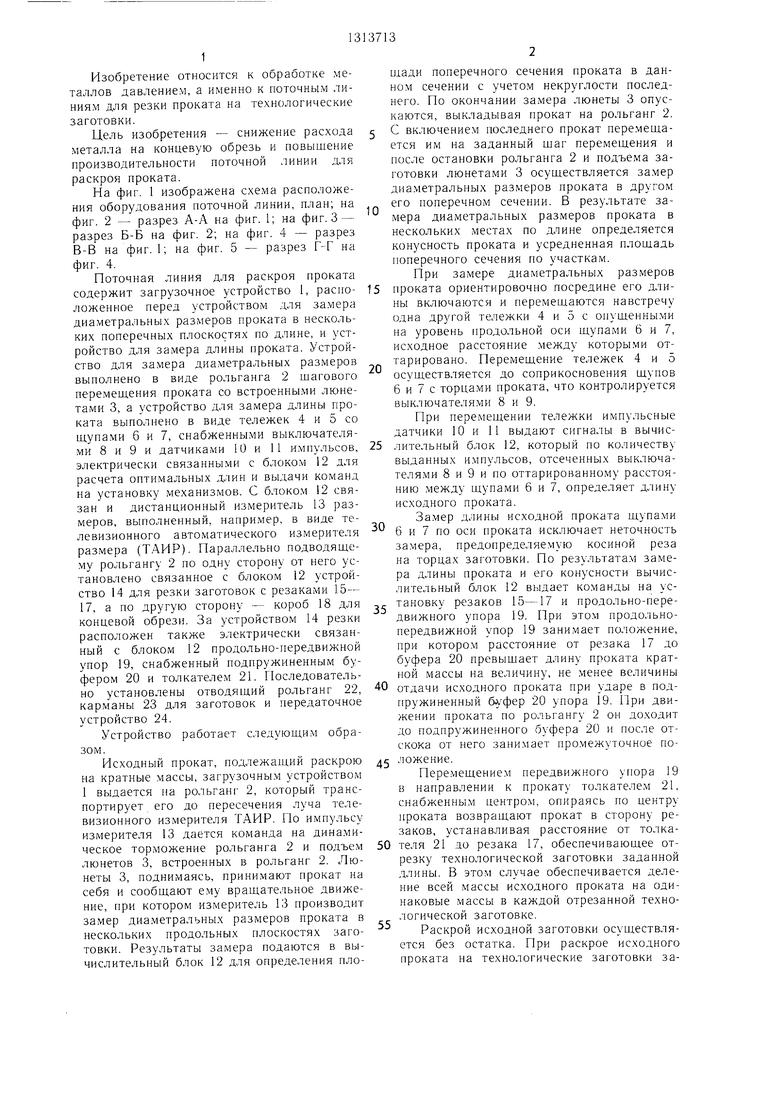

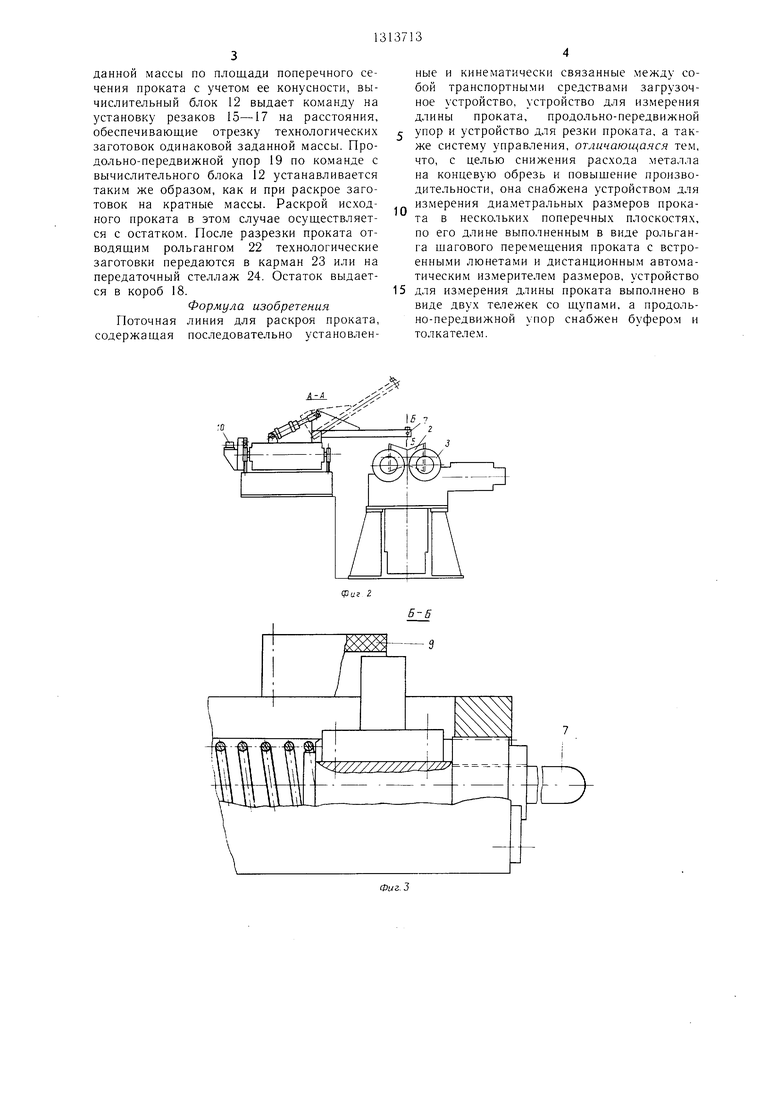

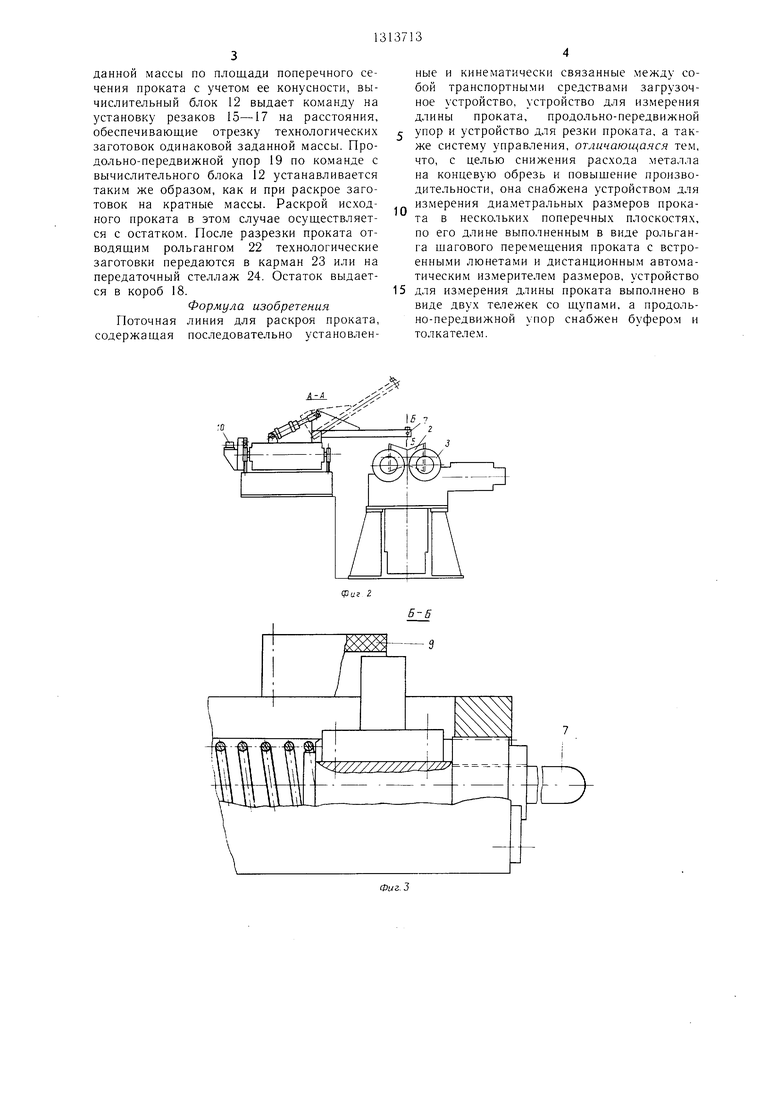

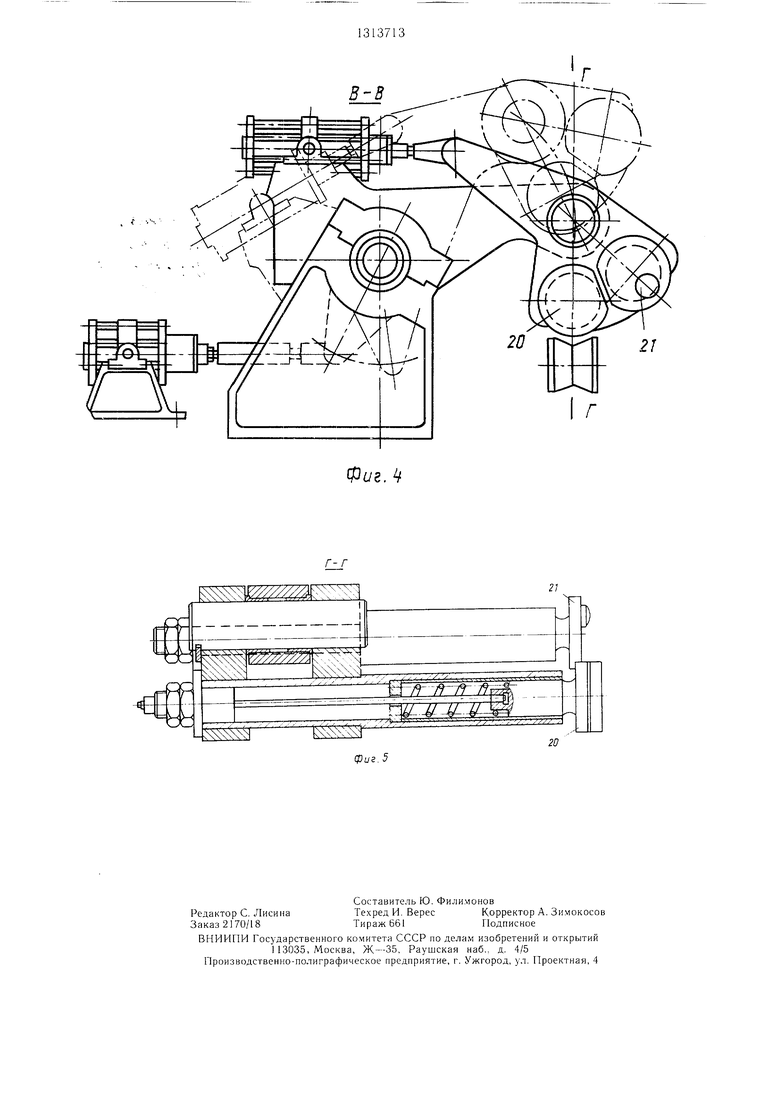

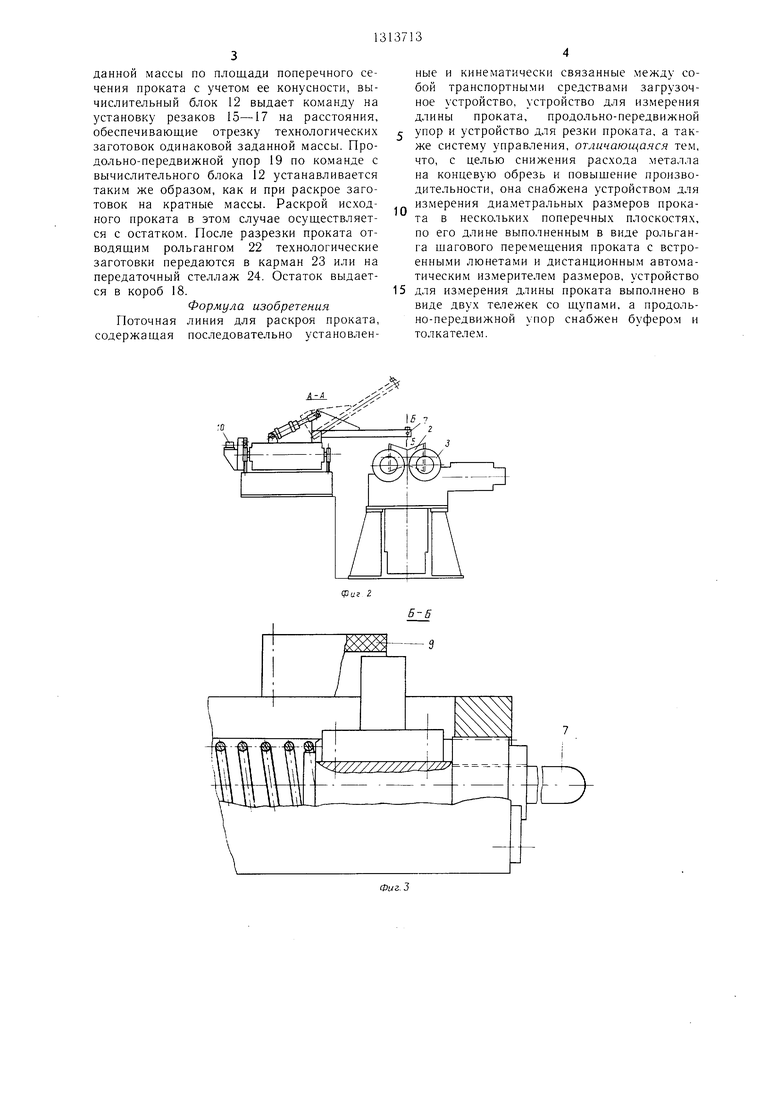

На фиг. 1 изображена схема расположения оборудования неточной линии, план; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3-- разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 4.

Поточная линия для раскроя проката содержит загрузочное устройство 1, распо- ложенное перед устройством ;,1ля замера диа.метральных размеров проката в нескольких поперечных плоскостях по длине, и устройство для замера длины проката. Устройство для замера диаметральных размеров выполнено в виде рольганга 2 шагового перемешения проката со встроенными люнетами 3, а устройство для замера длины проката выполнено в виде тележек 4 и 5 со щупами 6 и 7, снабженными выключателями 8 и 9 и датчиками 10 и 11 импульсов, электрически связанными с блоком 12 для расчета оптимальных длин и выдачи команд на установку механизмов. С блоко.м 12 связан и дистанционный измеритель 13 размеров, выполненный, например, в виде телевизионного автоматического измерителя размера (ТАИР). Параллельно подводящему рольгангу 2 по одну сторону от него установлено связанное с блоком 12 устройство 14 для резки заготовок с резаками 15- 17, а но другую сторону - короб 18 для концевой обрези. За устройством 14 резки расположен также электрически связанный с блоком 12 продольно-передвижной упор 19, снабженный подпружиненным буфером 20 и толкателем 21. Последовательно установлены отводящий рольганг 22, карманы 23 для заготовок и передаточное устройство 24.

Устройство работает следующим образом.

Исходный прокат, подлежащий раскрою на кратные массы, загрузочным устройством 1 выдается на рольганг 2, который транспортирует его до пересечения луча телевизионного измерителя ТАИР. По импульсу измерителя 13 дается команда на динамическое тор.можение рольганга 2 и подъем люнетов 3, встроенных в рольганг 2. Люнеты 3, поднимаясь, прини.мают прокат на себя и сообщают ему вращательное движение, при котором измеритель 13 производит за.мер диаметральных размеров проката в нескольких продольных плоскостях заготовки. Результаты замера подаются в вычислительный блок 12 для определения плоплади поперечного сечения проката в данном сечении с учетом некруглости последнего. По окончании замера люнеты 3 опускаются, выкладывая прокат на рольганг 2. С включением последнего прокат перемещается им на заданный шаг перемещения и после остановки рольганга 2 и подъема заготовки люнетами 3 осуществляется замер диаметральных размеров проката в другом его поперечном сечении. В результате замера диаметральных размеров проката в нескольких местах по длине определяется конусность проката и усредненная площадь поперечного сечения по участкам.

При замере диаметральных размеров проката ориентировочно посредине его длины включаются и перемещаются навстречу одна другой тележки 4 и 5 с опущенными на уровень продольной оси щупами 6 и 7, исходное расстояние .между которы.ми от- тарировано. Перемещение тележек 4 и о осуществляется до соприкосновения щупов 6 и 7 с торцами проката, что контролируется выключателями 8 и 9.

При перемещении тележки импульсные датчики 10 и 11 выдают сигналы в вычислительный блок 12, который по количеству выданных импульсов, отсеченных выключателями 8 и 9 и по оттарированному расстоянию между щупами 6 и 7, определяет длину исходного проката.

Замер длины исходной проката щупами 6 и 7 по оси проката исключает неточность замера, предопределяемую косиной реза на торцах заготовки. По результата.м замера длины проката и его конусности вычис- лите,:1ьный блок 12 выдает ко.манды на установку резаков 15-17 и продольно-передвижного упора 19. При этом продольно- передвижной упор 19 зани.мает положение, при котором расстояние от резака 17 до буфера 20 превышает длину проката кратной массы на величину, не менее величины отдачи исходного проката при ударе в подпружиненный бл фер 20 упора 19. При движении проката по рольгангу 2 он доходит до подпружиненного буфера 20 и после отскока от него занимает промежуточное положение.

Перемещением передвижного упора 19 в направлении к прокату толкателем 21, снабженным центром, опираясь по центру проката возвращают прокат в сторону резаков, устанавливая расстояние от толкателя 21 до резака 17, обеспечивающее отрезку техпологической заготовки заданной длины. В этом случае обеспечивается деление всей массы исходного проката на одинаковые массы в каждой отрезанной технологической заготовке.

Раскрой исходной заготовки осуществляется без остатка. При раскрое исходного проката на технологические заготовки заданной массы по площади поперечного сечения проката с учетом ее конусности, вычислительный блок 12 выдает команду на установку резаков 15-17 на расстояния, обеспечивающие отрезку технологических заготовок одинаковой заданной массы. Продольно-передвижной упор 19 по команде с вычислительного блока 12 устанавливается таким же образом, как и при раскрое заготовок на кратные массы. Раскрой исходного проката в этом случае осуществляется с остатком. После разрезки проката отводящим рольгангом 22 технологические заготовки передаются в карман 23 или на передаточный стеллаж 24. Остаток выдается в короб 18.

Формула изобретения Поточная линия для раскроя проката, содержащая последовательно установлен0

5

ные и кинематически связанные между собой транспортными средствами загрузочное устройство, устройство для измерения длины проката, продольно-передвижной упор и устройство для резки проката, а также систему управления, отличающаяся тем, что, с целью снижения расхода металла на концевую обрезь и повыщение производительности, она снабжена устройством для измерения диаметральных размеров проката в нескольких поперечных плоскостях, по его длине выполненным в виде рольганга щагового перемещения проката с встро- енны.ми люнетами и дистанционным автоматическим из.мерителем размеров, устройство для измерения длины проката выполнено в виде двух тележек со щупами, а продольно-передвижной упор снабжен буферо.м и толка тел е.м.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для раскроя проката | 1976 |

|

SU683903A1 |

| Поточная линия для раскроя проката | 1990 |

|

SU1756040A1 |

| Установка для резки проката круглого сечения | 1980 |

|

SU903007A1 |

| Устройство для передачи труб или проката | 1979 |

|

SU782900A2 |

| Устройство для групповой газовойРЕзКи HA МЕРНыЕ зАгОТОВКи | 1979 |

|

SU846152A1 |

| Устройство для раскроя пакетовСОРТОВОгО пРОКАТА | 1978 |

|

SU801991A1 |

| Механизированная линия резки проката | 1974 |

|

SU499061A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ РЕЗКИ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1994 |

|

RU2065804C1 |

| Поточная линия для изготовления изделий из листов | 1979 |

|

SU860962A1 |

| Устройство для термической резки профильного проката | 1981 |

|

SU1022787A1 |

Изобретение относится к обработке металлов давлением, а именно к поточны.м линиям для резки проката (П) на технологические заготовки. Цель изобретения - снижение расхода металла на концевую об- резь и повышение производительности. По импульсу измерителя 13 подается команда на динамическое торможение рольганга 2 и подъем люнетов 3, встроенных в рольганг 2. Люнеты 3 сообщают П вращательное движение, при котором измеритель 13 производит определение диаметральных размеров П в нескольких продольных плоскостях заготовки. Результаты измерений подаются в вычислительный блок 12 для определения площади поперечного сечения П с учето.м не- круглости. По окончании процесса измере1213 /7 13 ния люнет 3 опускается. Г1 перемещается по рольгангу 2 на заданный щаг нере.мещения, и осуществляется измерение диаметральных размеров П в другом его сечении. В результате определяется конусность П и усредненная площадь поперечного сечения. При определении диаметральных размеров П на середине его длины включаются и перемещаются навстречу друг другу тележки 4 и 5 с опущенными щупа.ми 6 и 7. Перемещение тележек 4 и 5 ос ществляется до соприкосновения щупов 6 и 7 с торцами II. И.мнульс- ные датчики 10 и 11 выдают сигналы в вычислительный блок 12, который определяет длину исходного П и подает команду на установку резаков 15, 16, 17 и продольно- передвижного упора 19. При этом упор 19 занимает положение, при котором расстояние от резака 17 до буфера 20 превышает длину заготовки кратной массы на величину, не менее величины отдачи исходного П при его ударе в буфер 20. Толкателем 21 упора 19 возвращают П в сторону резаков, расстояние от толкателя 21 до резака 17 равно заданной длине технологической заготовки. Происходит разделение исходного П на технологические заготовки равной массы. 5 ил. (О (Л со СХЭ со V Л 17 23 фиг л 2

В-В

Г

Фиг.

Фиг. 5

| Поточная линия для раскроя проката | 1976 |

|

SU683903A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1987-05-30—Публикация

1985-08-02—Подача