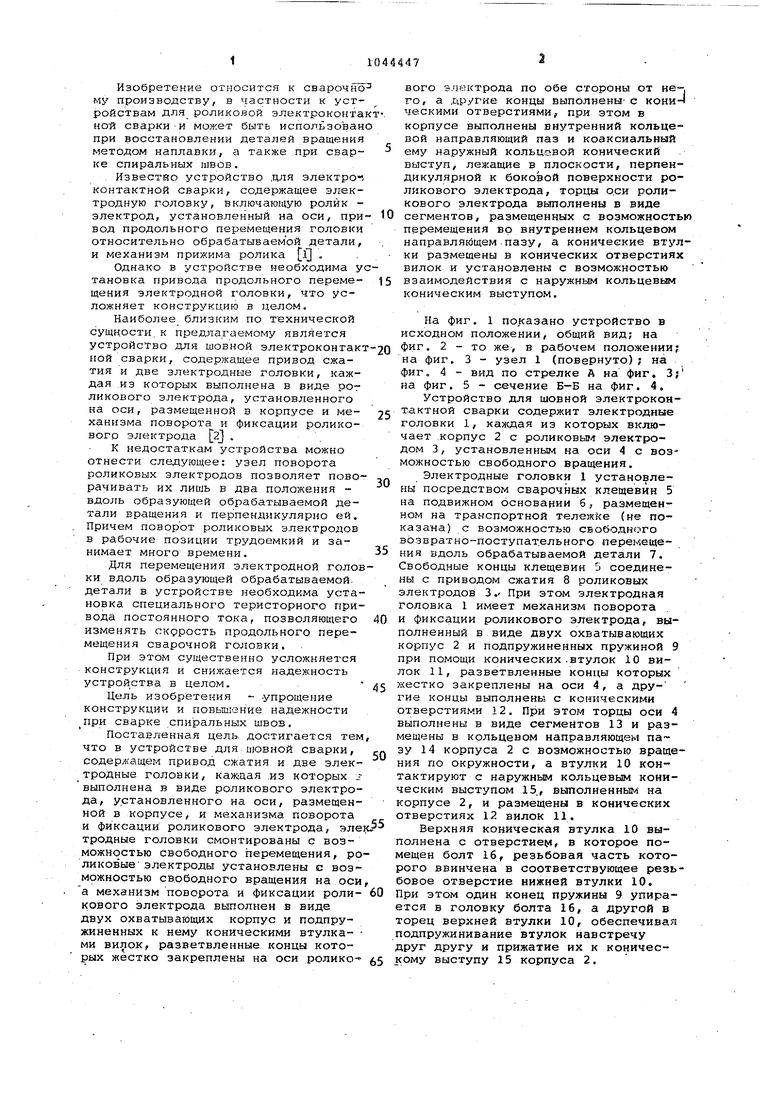

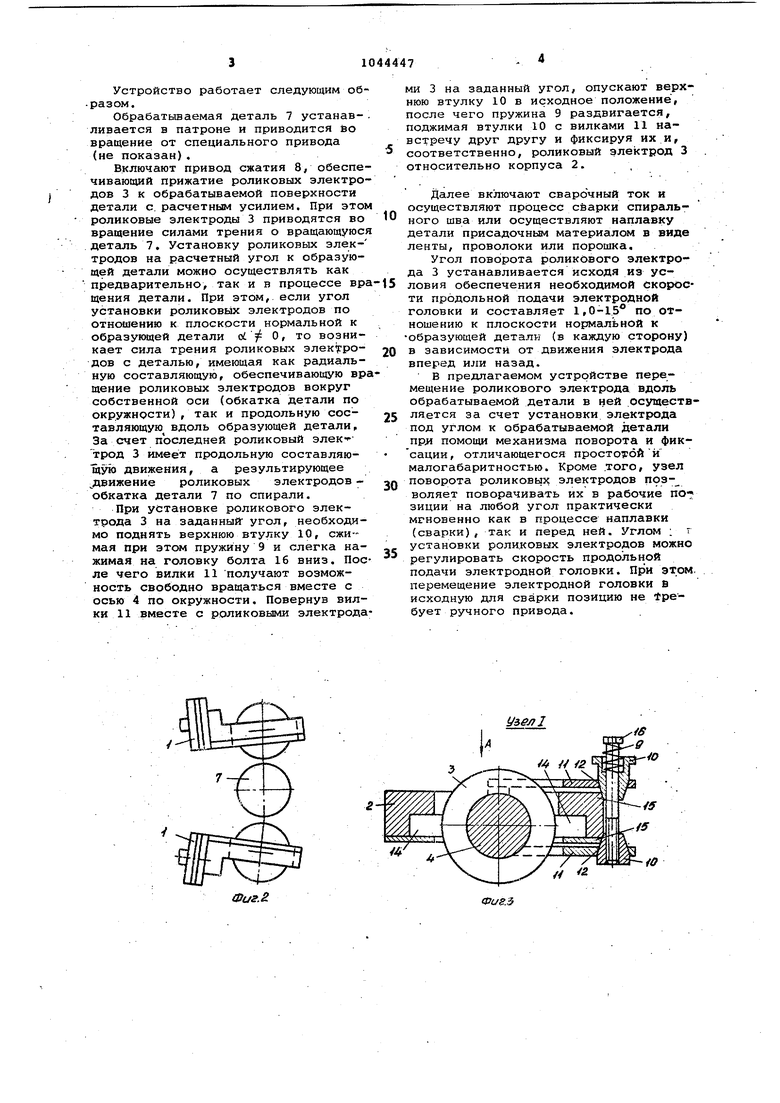

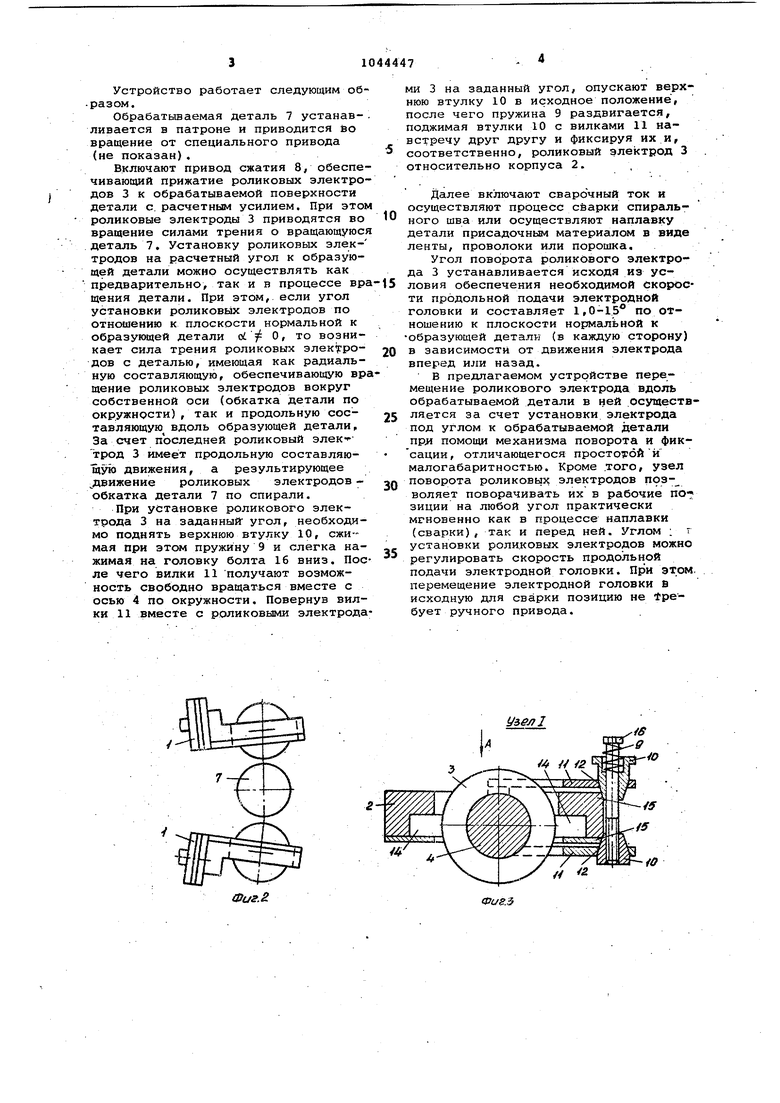

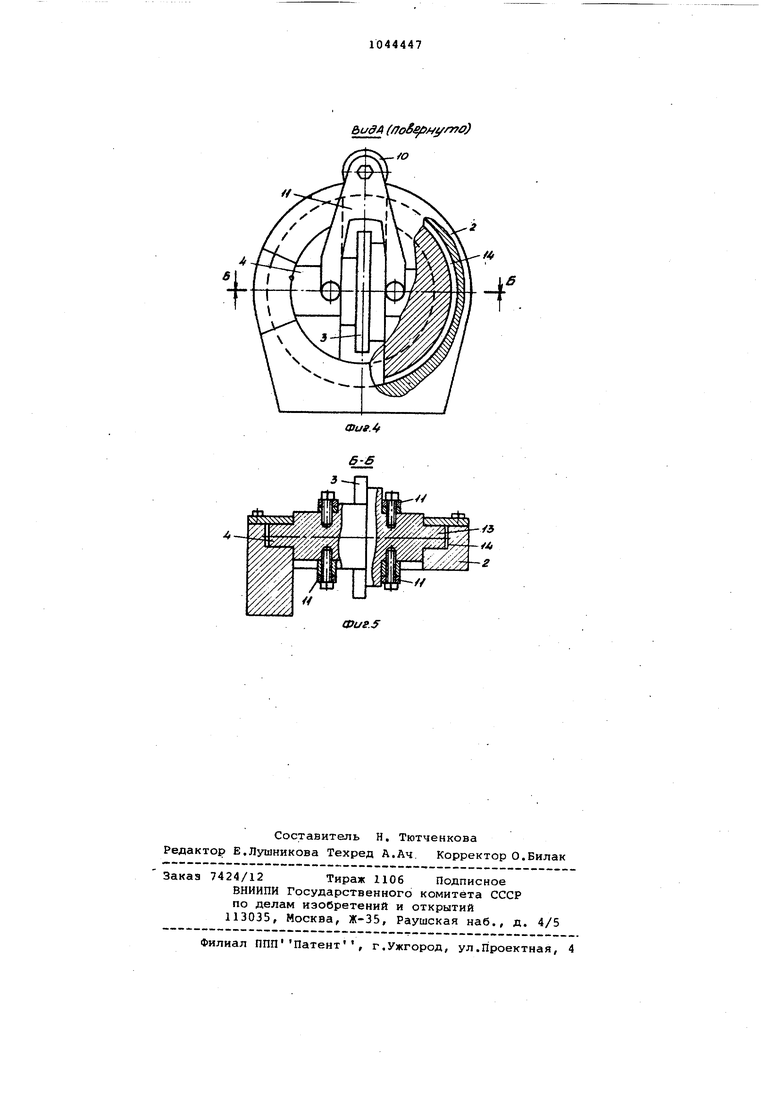

Изобретение относится к сварочнсР му производству, в частности к устройствам для роликовой электроконта ной сваркиИ может быть использован при восстановлении деталей вращения методом наплавки, а также при сварке спиральньах швов. , Известно устройство для электроконтактной сварки, содержащее электродную головку, включающую ролик электрод, установленный на оси, при вод продольного перемещения головки относительно обрабатываемой детали, и механизм прижима ролика Г Однако в устройстве необходима у тановка привода продольного перемещения электродной головки, что усложняет конструкцию в целом. Наиболее близким по технической сущн.ости. к предлагаемому является устройство для шовной электроконтак пой сварки, содержащее привод сжатия и две электродные головки, каждая .из которых выполнена в виде рог ликового электрода, установленного на оси, размещенной в корпусе и механизма поворота и фиксации роликового электрода 2 К недостаткам устройства можно отнести следующее: узел поворота роликовых электродов позволяет поворачивать их лишь в два положения вдоль образующей обрабатываемой детали вращения и перпендикулярно ей. Причем поворот роликовых электродов в рабочие позиции трудоемкий и занимает много времени. Для перемещения электродной голов ки вдоль образующей обрабатываемой, детали в устройстве необходима установка специального теристорного привода постоянного тока, позволяющего изменять скррость продольного перемещения сварочной головки. При этом существенно усложняется конструкция и снижается надежность устрой ства в целом. Цель изобретения - упрощение конструкции и повышзние надежности 1ри сварке спиральных швов. Поставленная цель, достигается тем что в устройстве для шовной сварки, содерлсащем привод сжатия и две электродные головки, каждая ,из которых j выполнена в виде роликового электрода, установленного на оси, размещенной в корпусе, и механизма поворота и фиксации роликового электрода, эле тродные головки смонтированы с возможностью свободного перемещения, ро ликовые .электроды установлены с возможностью свободного вращения на оси а механизм поворота и фиксации роликового электрода выполнен в виде двух охватывающих корпус и подпружиненных к нему коническими втулками вилок, разветвленные концы которых жёстко закреплены на оси ролике- вого электрода по обе стороны от не-. го, а другие концы выполнены- с кони- ческими отверстиями, при этом в корпусе выполнены внутренний кольцевой направляющий паз и коаксиальный ему наружный кольцевой конический выступ, лежащие в плоскости, перпендикулярной к боковой поверхности роликового электрода, торцы о.си роликового электрода выполнены в виде сегментов, размещенных с возможностью перемещения во внутреннем кольцевом направляющем,пазу, а коничеекИе втулки размещены в конических отверстиях вилок и установлены с возможностью взаимодействия с наружным кольцевым коническим выступом. На фиг. 1 показано устройство в исходном положении, общий вид; на фиг. 2 - то же, в рабочем положении; на фиг. 3 - узел 1 (повернуто); на фиг. 4 - вид по стрелке А на фиг. 3; на фиг. 5 - сечение Б-Б на фиг. 4. Устройство для шовной электроконтактной сварки содержит электродные головки 1, каждая из которых включает .корпус 2 с роликовым электродом 3, установленным на оси 4 с возможностью свободного вращения. Электродные головки 1 установлены посредством сварочных клещевин 5 на подвижном основании б, размещенном на транспортной тележйе (не показана) с возможностью свободного возвратно-поступательного перемещения вдоль обрабатываемой детали 7. Свободные концы клещевин 5 соединены с приводом сжатия 8 роликовых электродов 3 . При этом электродная головка 1 имеет механизм поворота и фиксации роликового электрода, выполненный в ВИде двух охватывающих корпус 2 и подпружиненных пружиной 9 при помощи конических .втулок 10 вилок 11, разветвленные концы которых жестко закреплены на оси 4, а другие концы выполнены с коническими отверстиями 12. При этом торцы оси 4 выполнены в виде сегментов 13 и размещены в кольцевом направляющем па ЗУ 14 корпуса 2 с возможностью вращения по окружности, а втулки 10 контактируют с наружным кольцевым коническим выступом 15, выполненным на корпусе 2, и размещены в конических отверстиях 12 вилок 11. Верхняя коническая втулка 10 выполнена с отверстием, в которое помещен болт 16, резьбовая часть которого ввинчена в соответствующее резьбовое отверстие нижней втулки 10. При этом один конец пружины 9 упирается в головку болта 16, а другой в торец верхней втулки 10, обеспечивая подпружинивание втулок навстречу друг другу и прижатие их к коническому выступу 15 корпуса 2. Устройство работает следующим об - разом. Обрабатываемая деталь 7 устанавливается в патроне и приводится йо вращение от специального привода (не показан). Включают привод сжатия 8, обеспе чивающий прижатие роликовых электро дов 3 к обрабатываемой поверхности детали с. расчетным усилием. При это роликовые электроды 3 приводятся во вращение силами трения о вращающуюс деталь 7, Установку роликовых электродов на расчетный угол к образующей детали можно осуществлять как предварительно, так и в процессе вр щения детали. При этом, если угол установки роликовых электродов по отношению к плоскости нормальной к образующей детали d. О, то возникает сила трения роликовых элекрродов с деталью, имеющая как радиальную составляющую, обеспечивающую вр щение роликовых электродов вокруг собственной оси (обкатка детали по окружности), так и продольную составляющую вдоль образующей детали. За счет последней роликовый элек трод 3 имеет продольную составляюTiiyio движения, а результирующее движение роликовых электродов обкатка детали 7 по спирали. При установке роликового электрода 3 на заданный угол, необходимо поднять верхнюю втулку 10, сжимая при этом пружину 9 и слегка нажимая на головку болта 16 вниз. Пос ле чего вилки 11 получают возможность свободно вращаться вместе с осью 4 по окружности. Повернув вилки 11 вместе с роликовыми электрода ми 3 на заданный угол, опускают верхнюю втулку 10 в исходное положение , после чего пружина 9 раздвигается, поджимая втулки 10 с вилками 11 навстречу друг другу и фиксируя их и, соответственно, роликовый электрод 3 относительно корпуса 2. Далее включают сварочный ток и осуществляют процесс сварки спирального шва или осуществляют наплавку детали присадочным материалом в виде ленты, проволоки или порошка. Угол поворота роликового электрода 3 устанавливается исходя из условия обеспечения необходимой скорости продольной подачи электродной головки и составляет 1,0-15 по отношению к плоскости нормальной к образующей детали (в каждую сторону) в зависимости от движения электрода вперед или назад. в предлагаемом устройстве перемещение роликового электрода вдоль обрабатываемой детали в ней осуществляется за счет установки электрода под углом к обрабатываемой д.етали прл помощи механизма поворота и фиксации, отличающегося простотой и малогабаритностью. Кроме .того, узел поворота роликовых электродов позволяет поворачивать их в рабочие по- зиции на любой угол практически мгновенно как в процессе наплавки (сварки), так и перед ней. Углом : т установки роликовых электродов можно регулировать скорость продольной подачи электродной головки. При этом, перемещение электродной головки & исходную для сварки позицию не tpeбует ручного привода.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШОВНОЙ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ ПРИСАДОЧНОГО МАТЕРИАЛА НА ПОВЕРХНОСТЬ ПЛОСКОЙ ДЕТАЛИ | 2015 |

|

RU2622074C2 |

| Устройство для шовной сварки | 1987 |

|

SU1484533A1 |

| УСТРОЙСТВО ДЛЯ ШОВНОЙ СВАРКИ | 1992 |

|

RU2091198C1 |

| УНИВЕРСАЛЬНОЕ УСТРОЙСТВО ДЛЯ ШОВНОЙ И ТОЧЕЧНОЙ ЭЛЕКТРОКОНТАКТНОЙ СВАРКИ | 2009 |

|

RU2397051C1 |

| Устройство для электроконтактной наплавки наружных цилиндрических поверхностей | 1990 |

|

SU1756065A1 |

| УСТРОЙСТВО ДЛЯ РОЛИКОВОЙ ЭЛЕКТРОКОНТАКТНОЙ СВАРКИ | 2007 |

|

RU2343053C2 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ НЕВРАЩАЮЩИХСЯ ИЗДЕЛИЙ | 1997 |

|

RU2112633C1 |

| Электродный узел | 1989 |

|

SU1731529A1 |

| Устройство для подачи сварочной проволоки | 1990 |

|

SU1738531A1 |

| СПОСОБ ПРИВАРКИ ПРИСАДОЧНОГО МАТЕРИАЛА К ПОВЕРХНОСТИ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ В ФОРМЕ ТЕЛА ВРАЩЕНИЯ С ИСПОЛЬЗОВАНИЕМ ДВУХ РОЛИКОВЫХ ЭЛЕКТРОДОВ, УСТАНОВКА ДЛЯ ПРИВАРКИ ПРИСАДОЧНОГО МАТЕРИАЛА И СВАРОЧНАЯ ГОЛОВКА | 2013 |

|

RU2569289C2 |

.УСТРОЙСТВО ДЛЯ ШОВНОЙ ЭЛЕКТРОКОНТАКТНОЙ СВАРКИ, содержащее привод сжатия и две электродные головки, каж,цая из которых выполнена в виде роликового, электрода, установленного на оси, размешенной в корпусе, и. механизма поворота и фиксации роликового электрода, отличающееся тем, что, с целью упрощения конструкции и повышения надежности при сварке спиральных швов, роликовы- электроды установлены с возможностью свободного вращения на оси, а механизм поворота и-фиксации роликового электрода выполнен в виде двух охватывающих корпус и подпружиненны 1 к нему коническими втулками вилок, разветвленные концы которых жестко закреплены на i оси роликового электрода по обе стороны от него, а другие концы выполнены с коническими отверстиями, при этом в корпусе выполнены внутренний кольцевой направляющий паз и коаксиальный ему наружный кольцевой конич ческий выступ, лежащие в плоскости, перпендикулярной к боковой поверхности роликового электрода, торцы оси роликового электрода выполнены в виде сегментов, размещенных с воЗ можностью перемещения во внутреннем кольцевом направляющем пазу, а конические втулки размещены в конических g отверстиях вилок и установлены с воз- можностью взаимодействия с наружным кольцевым коническим выступом. 4 4 4 J

Узел

//

&uffA (/ o6 yfyfO) .Ю

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ электроконтактной наплавки | 1976 |

|

SU625868A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-09-30—Публикация

1982-06-29—Подача