Изобретение относится к сварочному производству, в частности к устройствам для роликовой электроконтактной сварки и может быть использовано при восстановлении деталей вращения методом наплавки.

Известно устройство для шовной сварки, содержащее основание и размещенные на нем привод и две роликовые электродные головки смонтированные на осях и содержащие по одному электродному ролику [1]

Недостаток этого устройства заключается в том, что из-за недостаточной жесткости конструкции при изменении усилия прижатия электродных роликов к детали не обеспечивается одинаковое качество наплавки.

Известно также устройство для шовной сварки, содержащее основание, смонтированные на нем две клещевины, соединенные между собой приводом сжатия и винтовым регулятором, сварочные головки, каждая из которых несет роликовый электрод, неподвижно соединенные соответствующей клещевиной [2]

Недостаток этого устройства является невозможность обеспечения одинакового качества наплавки при изменении усилия прижима сварочных роликов к обрабатываемой детали из-за недостаточной жесткости конструкции.

Недостаточная жесткость конструкции объясняется тем, что усилия реакции детали на прижатие роликовых электродов передается на цепь деталей, подвижно соединенных между собой (с гарантированными зазорами в сопряжениях). В результате этого оси вращения электродных роликов поворачиваются так, что площадь их контакта с присадочным материалом существенно снижается, повышается плотность тока, появляются выплески металла и местная деформация детали в районе пятна контакта, приводящие к снижению качества наплавки.

Техническое решение из источника [2] является наиболее близким по технической сущности к предлагаемому и принято в качестве прототипа.

Предлагаемое техническое решение позволяет повысить жесткость конструкции, а тем самым и качество наплавки.

Указанный технический результат достигается конструкцией устройства для шовной сварки, содержащего основание, смонтированные на нем две клещевины, соединенные между собой приводом сжатия и шарнирно с винтовым регулятором, связанные со свободными концами клещевин сварочные головки, каждая из которых установлена на оси с возможностью поворота и несет роликовый электрод, и механизм фиксации сварочной головки от проворота. При этом механизм фиксации сварочной головки от проворота выполнен в виде шарнирно соединенных между собой регулируемых по длине тяг, другой конец каждой из которых закреплен через изоляционную прокладку на сварочной головке со стороны, противоположной роликовому электроду.

В источниках патентной информации не обнаружено технических решений, содержащих признаки, аналогичные совокупности отличительным признакам заявленного технического решения, следовательно, оно имеет изобретательский уровень.

Предложенная конструкция позволяет повысить ее жесткость, а тем самым и обеспечить одинаковое качество сварки и наплавки обрабатываемых деталей.

Повышение жесткости конструкции достигается иным выполнением механизма фиксации сварочной головки от проворота благодаря тому, что расположение электродных роликов в требуемом рабочем положении обеспечивается более короткой кинематической цепью, через которую замыкаются (уравновешиваются) крутящие моменты от реакций усилий прижатия электродных роликов к детали. Эта кинематическая цепь замыкается через сварочную головку, ее механизм фиксации, то есть регулируемые по длине тяги и соединяющий их шарнир, на электродные ролики, минуя при этом клещевины, их шарниры, кронштейны, винтовой привод, как происходит в принятом за прототип устройстве.

Замыкание моментов в более короткой кинематической цепи механизма обеспечивает заданное положение рабочих поверхностей электродных роликов относительно обрабатываемой поверхности детали независимо от колебаний усилия прижатия.

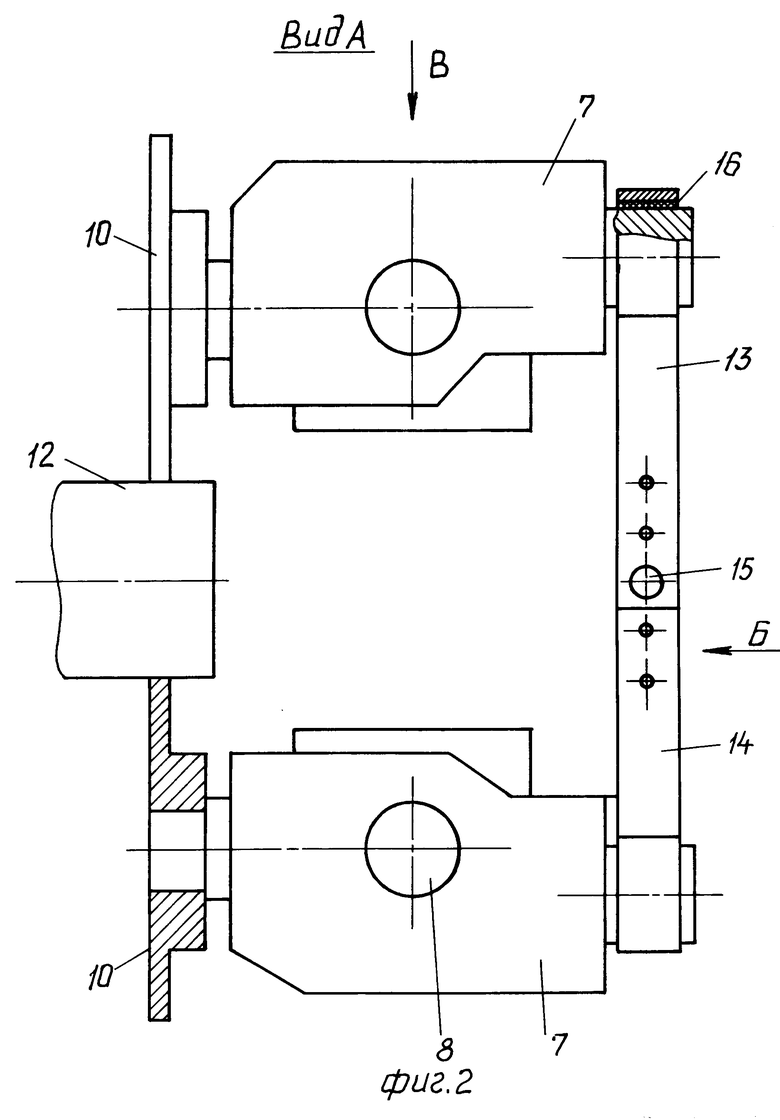

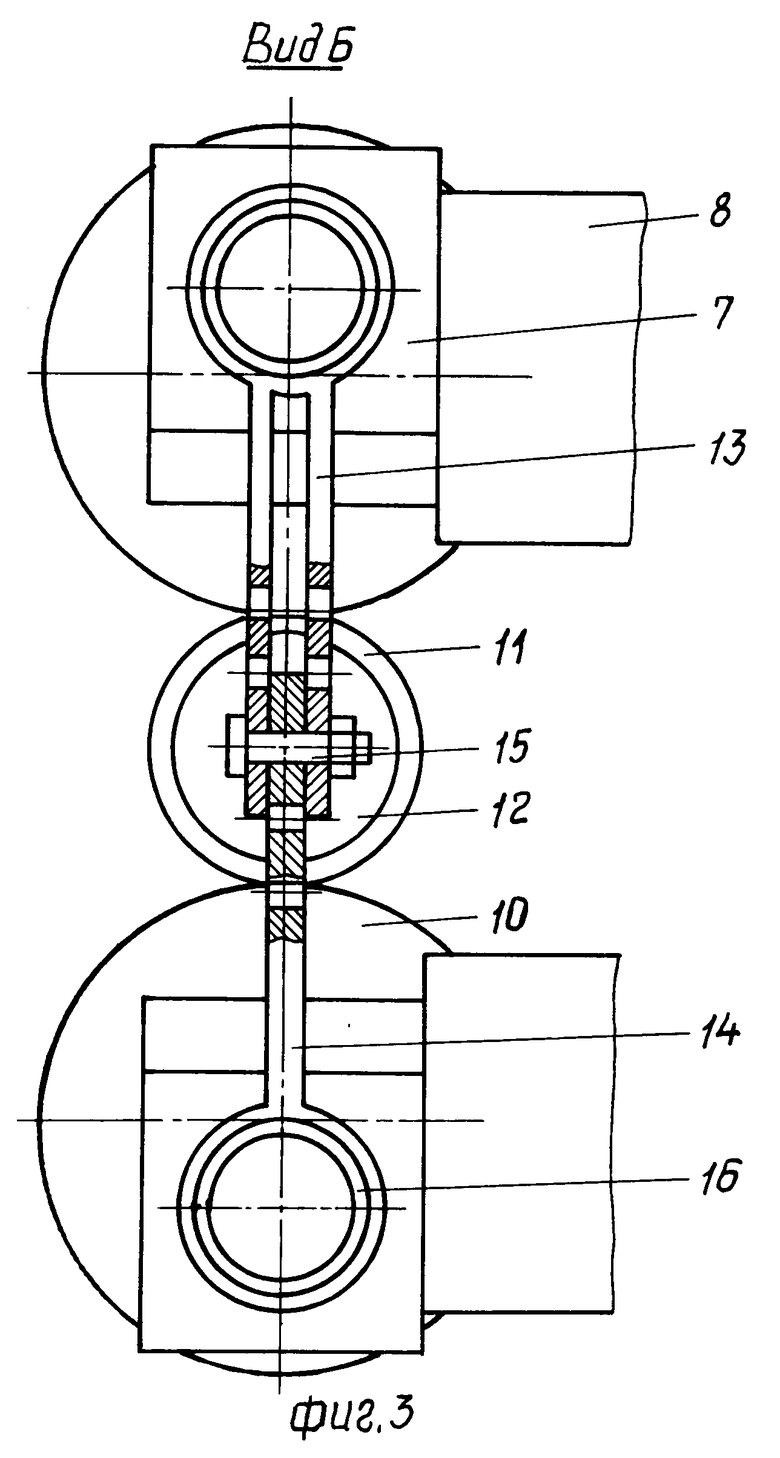

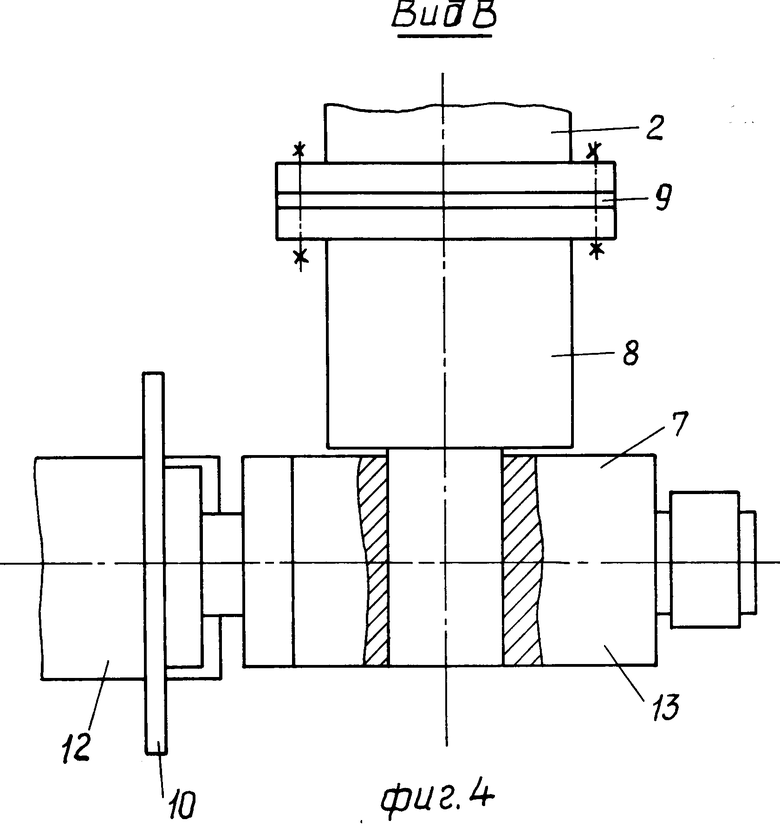

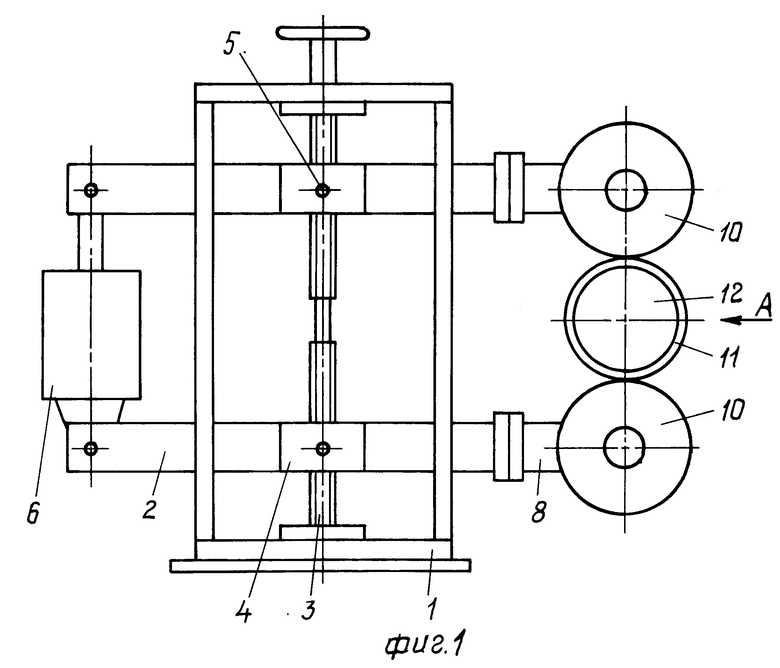

На фиг. 1 представлено устройство для шовной сварки, общий вид; на фиг. 2 вид А на фиг.1; на фиг.3 вид Б на фиг.2; на фиг. 4 вид В на фиг.2.

Предлагаемое устройство включает основание 1, на котором смонтированы две клещевины 2 через винтовой регулятор, винт 3 которого закреплен на основании, а гайки 4 посредством шарниров 5 соединены с клещевинами. Клещевины одними своими концами соединены с поршневым приводом 6 сжатия. Устройство имеет также две сварочные головки 7, каждая из которых установлена на оси 8 с возможностью поворота в плоскости перпендикулярной этой оси.

Ось 8 каждой головки соединена через изоляционную прокладку 9 с соответствующим свободным концом клещевины. Каждая сварочная головка выполнена с двумя цапфами, одна из которых несет роликовый электрод 10, взаимодействующий с присадочным материалом 11, закрепленным на заготовке 12.

Сварочные головки имеют механизм фиксации их от поворота относительно оси 8. Этот механизм выполнен в виде тяг 13 и 14, соединенных одними концами между собой шарниров 15. Другие концы тяг закреплены через изоляционные прокладки 16 на вторых цапфах сварочных головок, то есть каждая из тяг размещена на сварочной головке со стороны, противоположной роликовому электроду. Тяги выполнены регулируемыми по длине, для чего на них выполнены поперечные отверстия под шарнир 15.

Работа устройства осуществляется следующим образом.

Перед работой устанавливают тяги 13 и 14 перестановкой шарнира 15 на требуемый диаметр обрабатываемой заготовки.

При включении привода 6 сжатия клещевины 2 поворачиваются в шарнирах 5 одновременно сварочные головки 7 поворачиваются вокруг осей 8, а роликовые электроды прижимаются к присадочному материалу 11 заготовки 12. В момент приведения электродных головок в контакт с деталью кинематическая цепь механизма фиксации (тяги 13 и 14, шарнир 15) нагружаются усилием от реакции детали и препятствуют дальнейшему повороту роликовых электродов 10 относительно заданного положения. Далее включают вращение детали от не указанного на чертеже привода, включают сварочный ток, и происходит приварка присадочного материала 11 к поверхности цилиндрической заготовки 12.

Предлагаемое устройство позволяет обеспечить высокое качество наплавки независимо от величины усилия прижатия электродных роликов к детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шовной элетроконтактной сварки | 1982 |

|

SU1044447A1 |

| УСТРОЙСТВО ДЛЯ ШОВНОЙ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ ПРИСАДОЧНОГО МАТЕРИАЛА НА ПОВЕРХНОСТЬ ПЛОСКОЙ ДЕТАЛИ | 2015 |

|

RU2622074C2 |

| Устройство для шовной сварки | 1987 |

|

SU1484533A1 |

| УНИВЕРСАЛЬНОЕ УСТРОЙСТВО ДЛЯ ШОВНОЙ И ТОЧЕЧНОЙ ЭЛЕКТРОКОНТАКТНОЙ СВАРКИ | 2009 |

|

RU2397051C1 |

| Устройство для электроконтактной наплавки наружных цилиндрических поверхностей | 1990 |

|

SU1756065A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ | 2010 |

|

RU2466000C2 |

| УСТРОЙСТВО ДЛЯ РОЛИКОВОЙ ЭЛЕКТРОКОНТАКТНОЙ СВАРКИ | 2007 |

|

RU2343053C2 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ШОВНОЙ СВАРКИ | 1995 |

|

RU2078659C1 |

| Устройство для шовной сварки труб | 1977 |

|

SU716739A1 |

| СПОСОБ ПРИВАРКИ ПРИСАДОЧНОГО МАТЕРИАЛА К ПОВЕРХНОСТИ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ В ФОРМЕ ТЕЛА ВРАЩЕНИЯ С ИСПОЛЬЗОВАНИЕМ ДВУХ РОЛИКОВЫХ ЭЛЕКТРОДОВ, УСТАНОВКА ДЛЯ ПРИВАРКИ ПРИСАДОЧНОГО МАТЕРИАЛА И СВАРОЧНАЯ ГОЛОВКА | 2013 |

|

RU2569289C2 |

Использование: при восстановлении деталей вращения методом электроконтактной наплавки. Сущность изобретения: устройство для шовной сварки содержит основание со смонтированными на нем двумя клещевинами. Последние соединены между собой приводом сжатия и шарнирно - с винтовым регулятором. На клещевинах с возможностью поворота на осях 8 установлены сварочные головки 7 с роликовыми электродами 10. Механизм фиксации сварочных головок от проворота выполнен в виде тяг 13,14, соединенных между собой шарниром 15. Свободные концы тяг через изоляционные прокладки 16 закреплены на сварочных головках со стороны, противоположной роликовому электроду. Достигаемый результат от использования изобретения заключается в повышении жесткости конструкции, а тем самым и качества наплавки. 4 ил.

Устройство для шовной сварки, содержащее основание, смонтированные на нем две клещевины, соединенные между собой приводом сжатия и винтовым регулятором, а также установленные на свободных концах клещевин сварочные головки с роликовыми электродами, отличающееся тем, что сварочные головки установлены на клещевинах с возможностью поворота и снабжены механизмом их фиксации от проворота, выполненным в виде шарнирно соединенных между собой регулируемых по длине тяг и изоляционных прокладок, через которые свободный конец каждой тяги закреплен на соответствующей сварочной головке со стороны, противоположной электроду.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для шовной элетроконтактной сварки | 1982 |

|

SU1044447A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1997-09-27—Публикация

1992-04-22—Подача