Изобретение относится к сварке металлов давлением и может быть использовано в авиационной и машиностроительной промышленностях.

Известен способ изготовления многослойных конструкций, в котором предложено изготавливать их из листовых титановых сплавов, используя диффузионную сварку с одновременным деформированием листовых элементов заготовок в температурно-скоростном интервале проявления в них эффекта сверхпластичности [1].

Ячеистую конструкцию образуют кроющие листы - обшивки и центральная вставка - наполнитель. Наполнитель выполнен в виде пакета из 2-х листов, герметично по контуру и в определенной последовательности сваренных между собой контактной точечной или иными видами сварки.

Недостатком известного решения является высокая степень неоднородности деформации формуемых элементов, возникающая в том случае, когда конструктивно отношение строительной высоты к расстоянию между ребрами жесткости наполнителя приближается к критическому значению, равному примерно двум. Кроме того, в зоне сопряжения наполнителя и обшивок появляются характерные непровары, величина которых определяется формуемым давлением, временем формовки, температурой и способностью материала к пластической деформации в этих условиях. Аналогичные дефекты образуются в центральной части силовых структур по обе стороны от сварного шва.

Цель изобретения заключается в расширении технологических возможностей способа за счет изготовления конструкций с соотношением строительной высоты к расстоянию между ребрами жесткости больше 2-х, а также повышение качества за счет исключения возможности образования непроваров и утонений в средней части ребер жесткости.

Это достигается способом изготовления многослойных ячеистых конструкций, включающим сборку пакета, состоящего из листов обшивок и размещенного между ними заготовок наполнителя, его нагрев в защитной среде до температуры сверхпластической деформации материала наполнителя и формовку подачей рабочей среды между листами обшивок и наполнителя.

Заявляемое техническое решение отличается от прототипа тем, что при изготовлении многослойных ячеистых конструкций в качестве наполнителя используют, по меньшей мере, две предварительно сваренные между собой листовые заготовки, а размещают их между обшивками таким образом, чтобы плоскость совмещения каждых двух листов наполнителя образовывала с касательной, к поверхности одного из обшивочного листа угол α, не равный π n, n = 0,1,2,.. .

Сущность заявляемого технического решения заключается в том, что при изготовлении многослойных конструкций, у которых отношение строительной высоты к расстоянию между ребрами жесткости больше 2-х предложено выполнять наполнитель в виде набора отдельных, герметично обваренных по контуру пакетов. Количество пакетов и расстояние между ними может быть различным, но наиболее яркий эффект достигается в том случае, когда требуется получить конструкции с большой строительной высотой и высокой плотностью ребер жесткости.

Конструктивно заготовки наполнителя выполнены таким образом, что сварной шов из срединной части наполнителя панели перемещен к ее обшивочным листам. Это обстоятельство позволило исключить образование непроваров в срединной части наполнителя панели.

Переместив сварной шов наполнителя к обшивочным листам панели и не связывая жестко его положение в пространстве в процессе формообразования наполнителя, стала возможной деформация дефектного участка наполнителя изгибом. Деформация сварного шва и околошовной зоны изгибом способствует дроблению литой структуры сварного шва и релаксации внутренних напряжений в околошовной зоне.

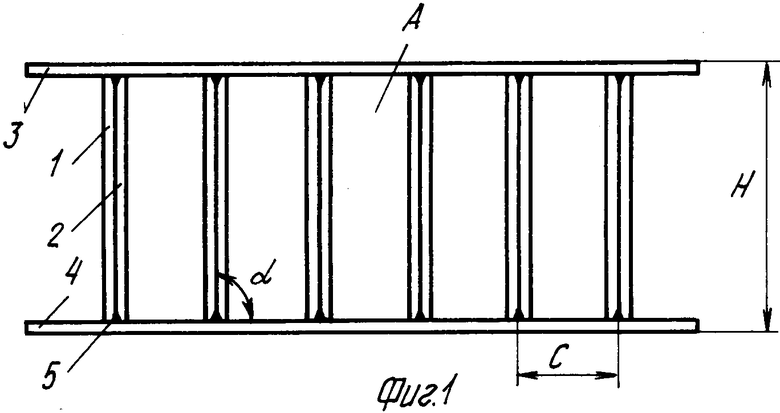

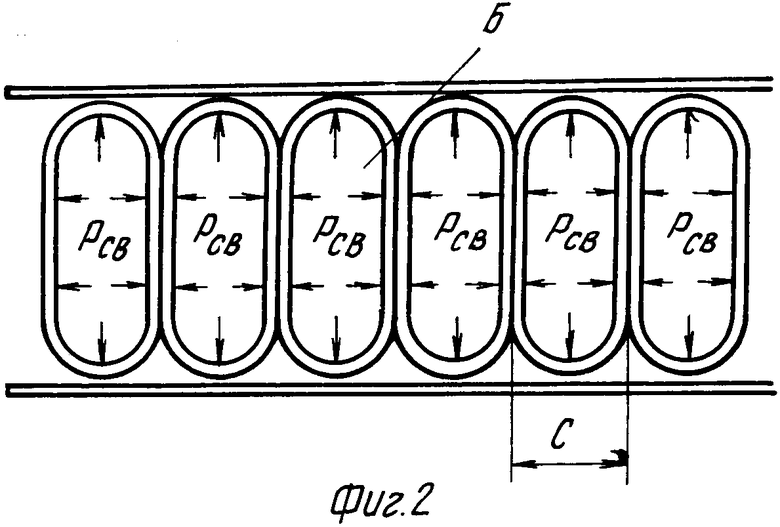

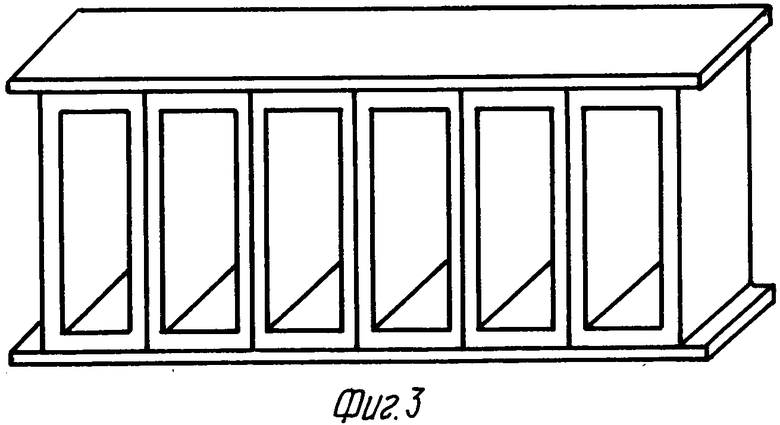

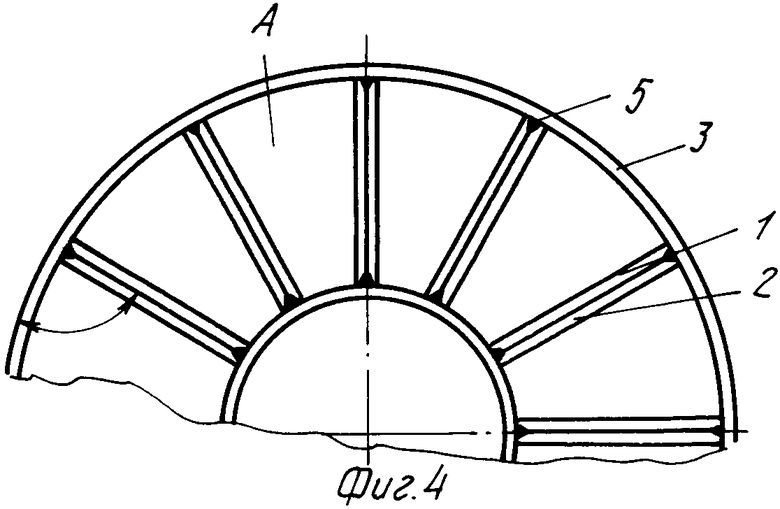

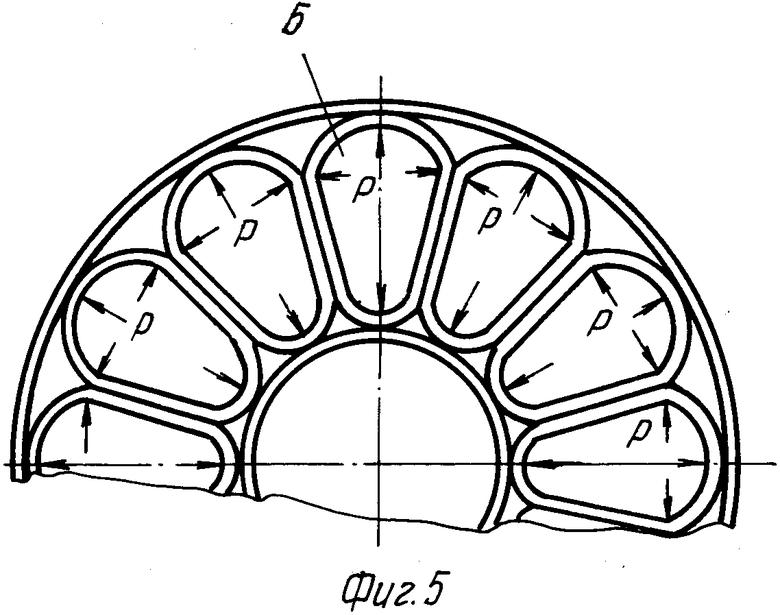

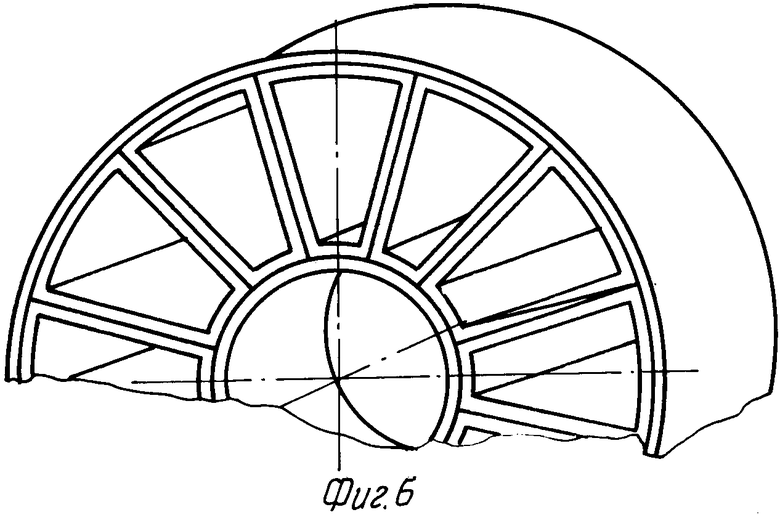

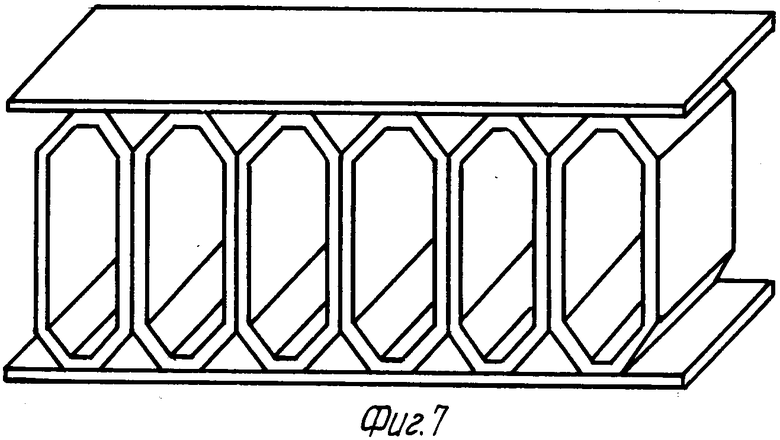

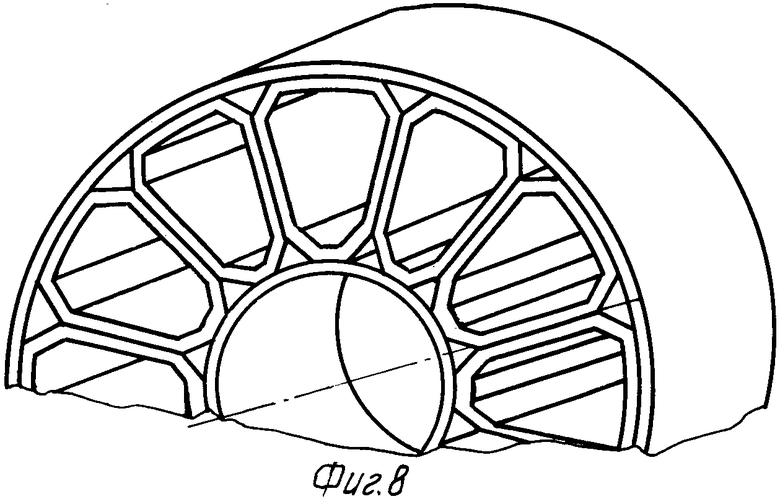

На фиг. 1-3 представлена схема способа изготовления конструкций плоского типа, где на фиг.1 исходное состояние, на фиг. 2 - промежуточное состояние, формовка и диффузионная сварка наполнителя, на фиг. 3 - готовое изделие; на фиг. 4-6 - схема способа изготовления конструкций типа обечайки, где на фиг. 4 - исходное состояние, на фиг. 5 - промежуточное состояние, формовка и диффузионная сварка наполнителя, на фиг. 6 - готовое изделие; на фиг. 7 - конструкция плоского типа; на фиг. 8 - обечайки.

Заготовка для дальнейшего процесса СПФ/СД представляет собой следующую конструкцию.

Набор пакетов, образующий наполнитель, каждый из которых состоит из 2-х плоских 1, 2, герметично по контуру обваренных отдельных пакетов, установлен между обшивочными 3, 4 листами. Конструкция пакета определяет образование внешней полости А - полость между листами обшивки и пакетами наполнителя и внутренней полости Б - полость между листовыми заготовками наполнителя.

Процесс получения плоских конструкций заключается в следующем. Выбирают листовые заготовки будущих обшивок и наполнителя. Материал заготовок наполнителя должен обладать способностью к пластической деформации в режиме сверхпластичности.

Поверхность заготовок зачищают от грязи и окисной пленки, например, вращающейся металлической щеткой, затем обезжиривают, промывая в спирте и в ацетоне.

Два листа наполнителя накладывают один на другой и обваривают по контуру герметичным швом, а затем изготавливают устройство для подачи во внутрь пакета рабочего тела (например, сжатого газа).

Для изготовления многослойной ячеистой конструкции, имеющей наполнитель в виде, допустим N силовых ребер жесткости необходимо взять набор пакетов в количестве (N + 1) штук, т.е. если конструкция должна иметь четыре силовых ребра жесткости то взяв пять отдельных пакетов после технологического цикла СПФ/СД полученная конструкция будет представлять из себя панель с наполнителем из четырех силовых ребер жесткости и 2-х боковых, обшивочных ребер.

Далее набор пакетов устанавливают в специальное приспособление, фиксирующее пакеты в определенном положении друг относительно друга и относительно обшивочных листов под углом < α. Кроме этого, приспособление должно обеспечить подвод рабочего тела (например, сжатого газа) во внутренние полости всех пакетов.

После этого набор пакетов устанавливают между двумя обшивочными листами или под одним обшивочным листом. Важно, чтобы в процессе формовки наполнителя в конструкции образовывались две герметичные, изолированные друг от друга полости: полость А - внешняя полость и полость Б - внутренняя полость.

Полученную сборку устанавливают в штамп. Полости А и Б соединяют с источником рабочего тела, например с газораспределительным пультом и баллоном с газообразным аргоном.

Штамп устанавливают в установку для нагрева в защитных средах до температуры сверхпластической деформации листовых заготовок наполнителя в режиме сверхпластичности и осуществляют нагрев до этой температуры.

После выхода температуры на рабочий режим начинают процесс СПФ/СД. Формуют наполнитель путем подачи газообpазного аргона в полости А и Б в соответствии с определенной программой изменения рабочего давления Ра и Рб, которая рассчитана из условия пластической деформации формуемых элементов наполнителя в условиях сверхпластичности. Одновременно с процессом формовки происходит и диффузионная сварка элементов наполнителя между собой, а так же с обшивочными листами.

По завершению процесса СПФ/СД штамп охлаждают и извлекают готовое изделие.

Аналогичным образом изготавливают и многослойные ячеистые конструкции типа обечаек.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЯЧЕИСТЫХ ПАНЕЛЕЙ | 1993 |

|

RU2080225C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ | 1992 |

|

RU2049628C1 |

| Способ изготовления многослойных панелей | 1990 |

|

SU1756073A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЯЧЕИСТЫХ КОНСТРУКЦИЙ | 1992 |

|

RU2050239C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2024376C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2025236C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1992 |

|

RU2048283C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ЯЧЕИСТОЙ КОНСТРУКЦИИ | 1999 |

|

RU2170636C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2024375C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2024378C1 |

Использование: изобретение может быть использовано в авиационной и машиностроительной промышленности. Сущность: состоит в том, что изготавливают наполнитель в виде набора отдельных, состоящих из 2 - х листов пакетов, которые устанавливают между обшивочными листами так, что плоскость совмещения листов пакета образует с касательной к поверхности по крайней мере одного из обшивочных листов угол α , не равный pn , n = 0, 1, 2 ... . Собранный пакет раздают в режиме сверхпластичности до образования полостей. 8 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ, включающий сборку составного пакета из листов общих и размещенных между ними заготовок наполнителя, его нагрев в защитной среде до температуры сверхпластической деформации материала наполнителя и формовку полостей подачей рабочей среды между листами обшивки и наполнителя, отличающийся тем, что, с целью расширения технологических возможностей за счет изготовления изделий с отношением их строительной высоты к расстоянию между элементами, образующими ребра жесткости, больше 2, а также повышения качества за счет исключения возможности образования непроваров и утонений в центральной части элементов, образующих ребра жесткости, в качестве наполнителя используют по меньшей мере две предварительно сваренные между собой листовые заготовки, а размещают их между обшивками так, чтобы плоскость совмещения каждых двух листов наполнителя образовала с касательной, проведенной к поверхности одного из листов обшивки, угол α ≠ πn , где n = 1,2,....

| Патент США N 4217397, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-08-30—Публикация

1991-03-07—Подача