Изобретение относится к обработке металлов давлением и сварке и может быть использовано для изготовления многослойных конструкций типа панелей методом совмещения процессов сверхпластической формовки и диффузионной сварки.

Известен способ изготовления панелей, при котором листовые заготовки наполнителя собирают в пакет, соединяют между собой по определенному рисунку сварными швами, устанавливают в штамповую оснастку между листами обшивок, нагревают до температуры сверхпластичности материала наполнителя и формуют давлением рабочей среды, подаваемым между листами наполнителя, до образования последними ребер жесткости и диффузионной сварки контактирующих поверхностей. Для повышения прочности панели на листах обшивок над сварными швами располагают дополнительные элементы, выполненные в виде узких полосок металла.

Известен способ изготовления панелей, при котором листы наполнителя соединяют по определенному рисунку сваркой, собирают вместе с листами обшивок в пакет, помещают в штамповую оснастку, нагревают до температуры сверхпластичности и осуществляют формовку обшивок подачей давления рабочей среды между ними и листами наполнителя. После завершения формовки обшивок давление стравливают и подают его между листами наполнителя до формования ячеек и сварки контактирующих поверхностей.

Технической задачей изобретения является повышение прочности многослойных ячеистых конструкций за счет перераспределения металла обшивок в процессе их формообразования.

Для этого в способе изготовления многослойных конструкций, при котором осуществляют сварку листов наполнителя по определенному рисунку, сборку с листами обшивок в пакет и их формовку с использованием матрицы под давлением рабочей среды, обеспечивающей заданную скорость деформации и подаваемой в полость между листами обшивок и наполнителем до образования последними ребер жесткости, в отличие от известного листы обшивок прижимают к листам наполнителя, например, вакуумируя пространство между ними. Рабочую среду в начале подают в полость между листами наполнителя, а в полость между листами обшивок и наполнителем рабочую среду начинают подавать не позднее того момента, как в одном из сечений формируемой конструкции плоскостью, перпендикулярной первоначальному положению наполнителя и пересекающей сварные швы наполнителя, длина линии пересечения этой плоскости с поверхностью обшивки станет равной длине гравюры матрицы в этом же сечении.

Рекомендуется для достижения максимального проявления желаемого эффекта давление рабочей среды в полость между обшивками и наполнителем подавать в тот момент, когда в одном из сечений формируемой конструкции плоскостью перпендикулярной первоначальному положению наполнителя и пересекающей сварные швы наполнителя длина линии пересечения секущей плоскости с поверхностью обшивки станет равной длине гравюры матрицы в этом же сечении.

Как показывают результаты механических испытаний, разрушение панелей при нагружении внешним давлением происходит в местах соединения обшивок и ребер жесткости, что обусловлено характером возникающих в конструкции напряжений. Известное решение позволяет повысить прочность панели в указанных местах, но требует усложнения технологического процесса, повышения расхода материала и ограничивает область применения способа панели с разнесенными обшивками.

Основной особенностью панелей, полученных при использовании известного решения, является разнотолщинность обшивок готового изделия, образованных путем диффузионного соединения собственно листов обшивок с прилегающими участками наполнителя. При этом толщина обшивки готового изделия распределяется таким образом, что ее величина в центре ячейки максимальна, а в местах соединения с ребрами жесткости минимальна. Такое распределение толщины обшивки приводит к снижению прочностных характеристик конструкции по сравнению с расчетными для панелей с постоянной толщиной обшивки на 20.30%

Разнотолщинность обшивок обусловлена особенностями формообразования наполнителя, так как листы обшивок деформируются незначительно и по завершении процесса практически постоянны по толщине.

В процессе формообразования ребер жесткости трение между обшивками и приходящими в контакт с ними участками наполнителя приводит к тому, что эти участки затормаживаются и перестают участвовать в процессе деформации. Таким образом, при заполнении угловых зон количество участвующего в процессе деформации металла постепенно сокращается, вследствие чего утонение листов наполнителя от центра к углам ячеек непрерывно возрастает и степень деформации достигает сотен процентов. Это приводит к тому, что толщина обшивок готового изделия в различных точках неодинакова и изменяется от максимальных значений в центре до минимальных в угловых зонах ячеек.

Предлагаемое решение позволяет устранить разнотолщинность и повысить прочностные свойства панели.

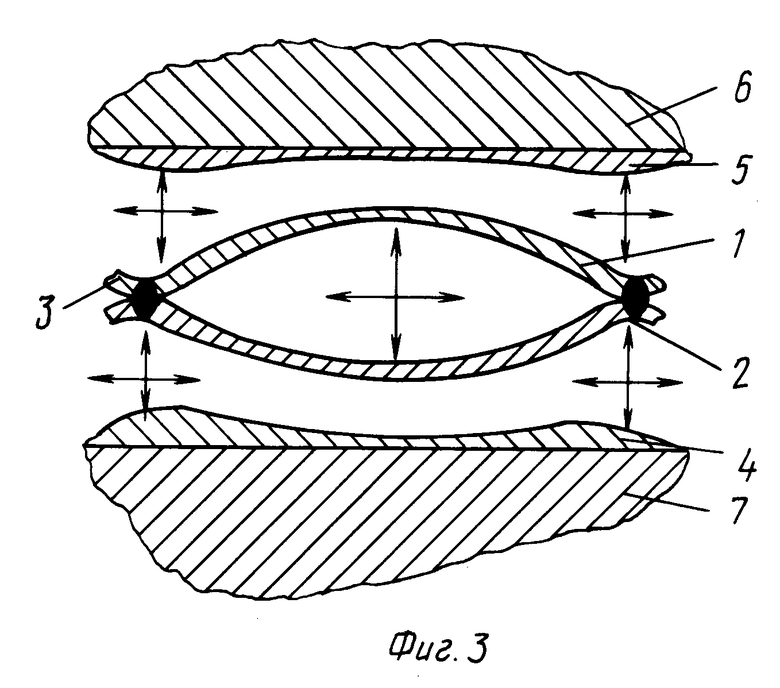

На начальной стадии формообразования ячеек наполнителя при формировании купола утонение преимущественно локализуется в околополюсной области. Вблизи сварных швов преобладают изгибные деформации и утонение на данной стадии практически не происходит. Прижатие обшивок к наполнителю и формовка их под действием подаваемого в наполнитель давления рабочей среды позволяет осуществлять деформацию обшивок в условиях, аналогичных условиям формовки наполнителя. При этом листы обшивок утоняются в центре ячейки, а участки, расположенные над сварными швами, сохраняют свою первоначальную толщину. Давление рабочей среды между листами обшивок и наполнителем подают не позднее момента, когда длина линии пересечения обшивки с секущей плоскостью, перпендикулярной первоначальному положению наполнителя и пересекающей сварные швы наполнителя L1, станет равной длине гравюры матрицы L2 в том же сечении. Прилегание листов обшивок к поверхности матрицы будет происходить за счет расправления криволинейной поверхности обшивок без дальнейшего изменения толщины.

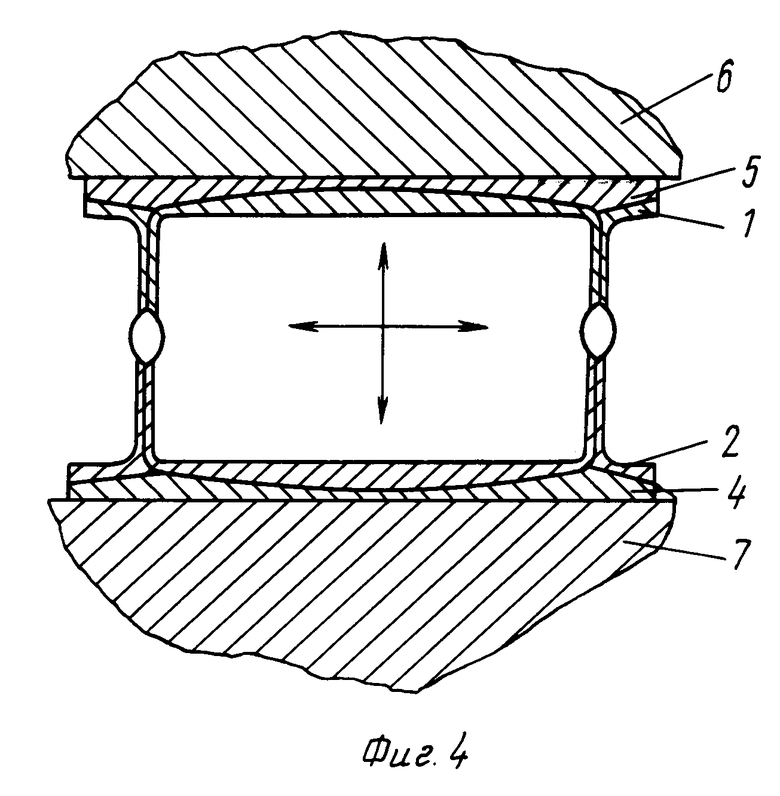

В случае, если давление в полость между обшивками и наполнителем будет подано с запозданием и значение L1 превысит значение L2, то при заполнении матрицы лишний металл будет собираться в складки. При начале формовки обшивок до того момента, когда L1 станет равной L2, перепад толщины листов обшивок будет меньше, чем в случае равенства L1 и L2, и желаемый эффект будет реализован в меньшей степени. Поэтому для достижения максимально возможного перепада толщин, а, следовательно, наиболее полного использования возможностей способа рекомендуется подавать давление в тот момент, когда L1 станет равной L2. Таким образом, отформованные по предлагаемой схеме обшивки будут иметь переменную толщину. Причем в центре будущей ячейки толщина обшивки будет минимальной, а в местах последующего соединения с ребрами жесткости максимальной. По завершении формовки наполнителя участки минимальной толщины обшивки будут соответствовать участкам максимальной толщины наполнителя и наоборот. В результате обшивки готовой конструкции будут практически постоянны по толщине во всех точках сечения ячейки.

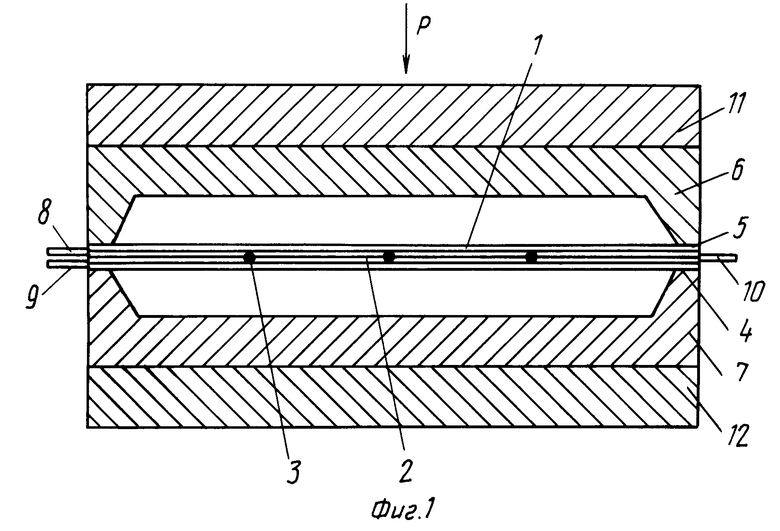

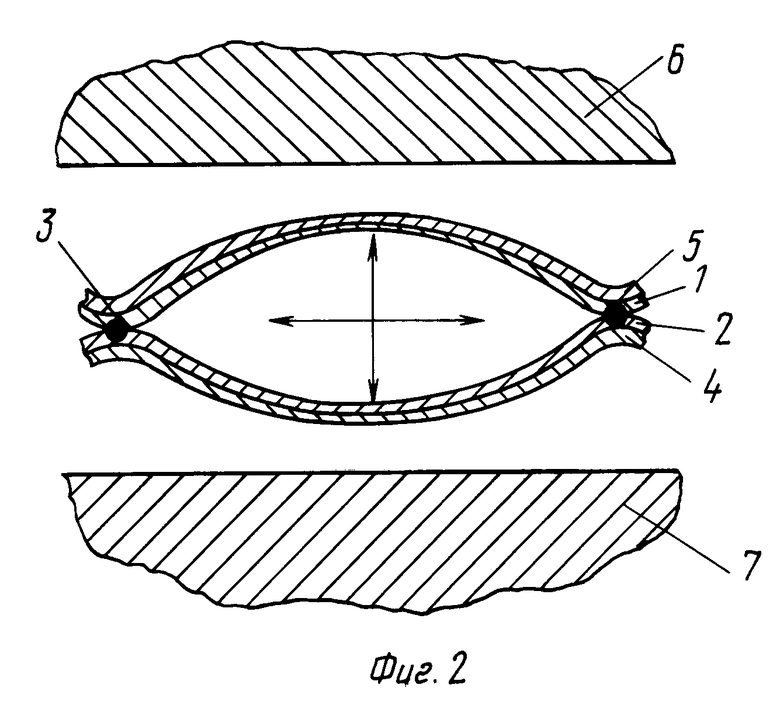

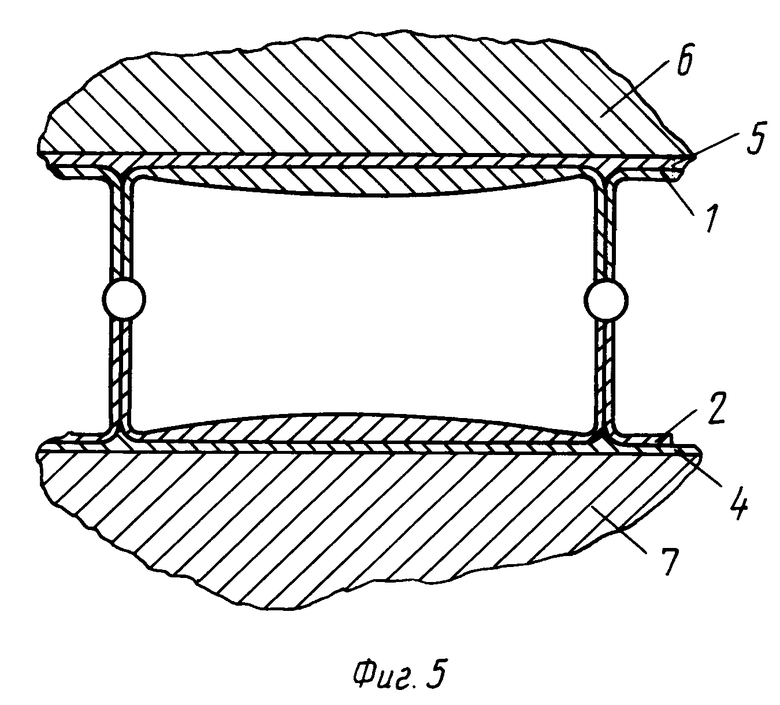

На фиг.1 дана схема осуществления предлагаемого способа; на фиг.2, 3, 4- отдельные стадии формовки панели; на фиг.5 панель, полученная по известному способу. Позициями 1, 2 обозначены листы наполнителя, соединенные сварными швами 3 и собранные с листами обшивок 4, 5 в пакет. Позициями 6, 7 обозначены верхняя и нижняя полуматрицы штамповой оснастки. Трубопроводы 8, 9 предназначены для подачи рабочей среды между листами обшивок и наполнителя, трубопровод 10 между листами наполнителя. Герметизирующее и удерживающее давление передается силовыми плитами 11, 12 от гидравлического пресса (не показан).

Способ осуществляется следующим образом. Листовые заготовки наполнителя 1, 2 соединяют по заданному рисунку сварными швами 3 и собирают с листовыми заготовками обшивок 4, 5 в пакет. Устанавливают газопроводящие трубопроводы 8, 9, 10 и помещают пакет в штамповую оснастку между полуматрицами 6, 7. Герметизируют пакет путем сжатия силовыми плитами 11, 12, воспринимающими усилие от гидравлического пресса. Штамповую оснастку нагревают до температуры сверхпластичности материала заготовок. После нагрева подают рабочую среду под давлением между листами наполнителя через трубопровод 10. Одновременно через трубопроводы 8, 9 откачивают вакуум из полости между листами обшивок и наполнителя. После того, как в одном из сечений формируемой конструкции длина линии пересечения поверхности с секущей плоскостью, перпендикулярной первоначальному положению наполнителя и пересекающей сварные швы наполнителя, станет равной длине гравюры матрицы, в этом же сечении откачку вакуума прекращают и через трубопроводы 8, 9 подают рабочую среду. При этом формовку наполнителя приостанавливают, поддерживая давление рабочей среды равным во всех полостях, либо давление рабочей среды в наполнителе повышают, продолжая его формовку с заданной скоростью деформации. Момент подачи давления в полость между обшивками и наполнителем (длины L1 и L2 указанного сечения) определяют экспериментальным путем или при помощи расчетов. По завершении формовки наполнителя производят выдержку для получения качественного диффузионного соединения контактирующих поверхностей, после чего оснастку охлаждают, давление стравливают и извлекают готовое изделие.

П р и м е р. Из титанового сплава ВТ6С изготавливают панель высотой 15 мм и габаритными размерами 120 х 120 мм. Листы наполнителя 1, 2 толщиной 0,6 мм соединяют параллельными сварными швами на расстоянии 40 мм друг от друга. Собирают с листами обшивок 4, 5 в пакет и приваривают газопроводящие трубопроводы. Пакет устанавливают в штамповую оснастку между полуматрицами 6, 7 и сдавливают силовыми плитами 11, 12, воспринимающими нагрузку от гидравлического пресса. Оснастку нагревают до 900оС и подают инертный газ под давлением 0,5 МПа между листами наполнителя через трубопровод 10. Одновременно через трубопроводы 8, 9 осуществляют откачку вакуума. Через 30 мин после подачи давления в наполнитель откачку вакуума прекращают и через трубопроводы 8, 9 подают инертный газ под давлением 0,4 МПа, а давление в наполнителе повышают до 1 МПа. По окончании формовки обшивок давление в полости между обшивками и наполнителем снижают до 0,05 МПа. После завершения формообразования ребер жесткости давление в полости наполнителя повышают до 1,5 МПа и осуществляют выдержку в течение 60 мин. Затем оснастку охлаждают, давление стравливают и извлекают готовую панель.

Исследование полученной по предлагаемому способу панели показало, что разница между максимальными и минимальными значениями толщины обшивки по сечению ячейки составило 4.5% У контрольного образца, полученного по известному способу, данная величина составила 22.24%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЯЧЕИСТЫХ ПАНЕЛЕЙ | 1993 |

|

RU2080225C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЯЧЕИСТЫХ КОНСТРУКЦИЙ | 1992 |

|

RU2050239C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2024376C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2024378C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2024375C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1992 |

|

RU2048283C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2018427C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2025236C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1991 |

|

RU2021057C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ЯЧЕИСТОЙ КОНСТРУКЦИИ | 1999 |

|

RU2170636C2 |

Использование: для изготовления многослойных ячеистых конструкций типа панелей методом совмещения процессов сверхпластической формовки и диффузионной сварки. Сущность изобретения: при изготовлении многослойных конструкция осуществляют сварку листов наполнителя по определенному рисунку, сборку с листами обшивок в пакет и их формовку с использованием матрицы давлением рабочей среды, обеспечивающей заданную скорость деформации и подаваемой в полость между листами обшивок и наполнителем до образования последними ребер жесткости. Листы обшивок прижимают к листам наполнителя, например, вакуумируя пространство между ними. Рабочую среду вначале подают в полость между листами наполнителя, а в полость между листами обшивок и наполнителем рабочую среду начинают подавать не позднее того момента, как в одном из сечений формируемой конструкции плоскостью, перпендикулярной первоначальному положению наполнителя и пересекающей сварные швы наполнителя, длина линии пересечения этой плоскости с поверхностью обшивки станет равной длине гравюры матрицы в этом же сечении. 5 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ, при котором осуществляют сварку листов наполнителя по определенному рисунку, сборку с листами обшивок в пакет и их формовку с использованием матрицы давлением рабочей среды, обеспечивающей заданную скорость деформации и подаваемой в полость между листами обшивок и наполнителем до образования последними ребер жесткости, отличающийся тем, что листы обшивок прижимают к листам наполнителя, рабочую среду вначале подают в полость между листами наполнителя, а в полость между листами обшивок и наполнителем рабочую среду начинают подавать не позднее того момента, как в одном из сечений формируемой конструкции плоскостью, перпендикулярной первоначальному положению наполнителя и пересекающей сварные швы наполнителя, длина линии пересечения этой плоскости с поверхностью обшивки станет равной длине гравюры матрицы в этом же сечении.

| Vaccari S.A | |||

| Form-Bonding titanium in oneshot | |||

| American Machinist | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| vol | |||

| Способ получения морфия из опия | 1922 |

|

SU127A1 |

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

1995-12-10—Публикация

1992-11-18—Подача