Изобретение относится к обработке металлов давлением и сварке и может быть использовано для изготовления методом совмещенного процесса сверпластической формовки и диффузионной сварки сложнопрофильных изделий типа панелей.

Известен способ изготовления панелей, при котором листовые заготовки наполнителя собирают в пакет и соединяют между собой в определенных местах прерывистой сваркой, после чего пакет герметизируют по контуру с установкой газоподводящего трубопровода, затем помещают пакет в технологическую оснастку между разнесенными обшивками, нагревают до температуры сверхпластичности, в процессе нагрева продувают полость штампа аргоном для удаления воздуха и удержания верхнего листа обшивки от провисания, формуют подачей давления между листами наполнителя до полного контакта образующихся ячеек между собой и обшивками.

Недостатками данного способа являются усложнение оснастки, связанное с созданием внутри оснастки полости, ее герметизацией и установкой дополнительных трубопроводов, а также повышенный расход инертного газа для продува полости и создания инертной атмосферы.

Известен также способ изготовления панелей, при котором листы наполнителя соединяют между собой по заданному рисунку прерывистой сваркой, собирают в пакет вместе с обшивками и герметизируют по контуру с установкой в технологической зоне газоподводящих трубопроводов, помещают в штамповую оснастку, нагревают до температуры сверхпластичности и осуществляют формовку обшивок подачей давления между ними и листами наполнителя, после завершения формовки обшивок давление стравливают и подают его между листами наполнителя до формирования ячеек и сварки контактирующих поверхностей, при этом газ, вытесняемый в процессе формовки, удаляется через трубопровод для подвода давления между обшивками и наполнителем [1].

Для удаления газа известно использование вакуумирования пространства между наполнителем и обшивками, что требует усложнения оснастки для предотвращения провисания обшивок, дополнительного оборудования для откачки вакуума, значительного удлинения технологического процесса и повышенных энергозатрат. Возможно удаление газа только за счет его вытеснения при изменении объема полости между наполнителем и обшивками без дополнительных средств откачки, что не может гарантировать полный вывод газа, из-за возможного перекрытия путей отвода, особенно на поздних этапах формовки. Наличие между свариваемыми поверхностями остаточного газа затрудняет развитие физического контакта и препятствует получению качественного диффузионного соединения.

Целью изобретения является повышение качества диффузионного соединения вследствие гарантированного отвода рабочего газа, без усложнения оснастки и использования дополнительного оборудования.

Для достижения этой цели в способе изготовления панелей, при котором листовые заготовки наполнителя соединяют сваркой между собой по определенному рисунку, собирают в пакет с листами обшивок, герметизируют по контуру, устанавливают в технологическую оснастку и формуют подачей давления газа через трубопроводы, расположенные в технологической зоне, вначале между листами обшивок и наполнителем, затем между листами наполнителя, в отличие от прототипа листы обшивки, по крайней мере с одной стороны периметра пакета, подвергают дополнительной деформации с образованием в технологической зоне полости, а листы наполнителя на границе основной и технологической зон проваривают дополнительным герметичным швом, пересекающим швы составляющие рисунок наполнителя, при этом взаимное расположение обшивки и наполнителя определяется условием:

h≅2 δнап+2 ρнап , где h - расстояние между обшивкой и наполнителем в технологической зоне;

δнап- толщина листа наполнителя после формовки;

ρнап- предельный радиус формовки наполнителя.

Для упрощения штамповой оснастки рекомендуется в наполнителе в технологической зоне выполнять по крайней мере одно сквозное отверстие.

При формовке наполнителя, по мере заполнения им пространства между обшивками, в угловых зонах ячеек образуются естественные газопроводящие пути, ограниченные недоформованными углами ячеек. Газопроводящие пути являются областью скопления и средством отвода инертного газа. Однако в случае изготовления панелей с продольными параллельными ребрами образующиеся естественные газопроводящие пути не сообщаются друг с другом, в связи с чем возникают технологические трудности по отводу газа, так как в этом случае необходимо предусматривать подсоединение системы ввода-отвода ко всем местам его скопления.

В случае изготовления панелей ячеистого типа образующиеся естественные газопроводящие пути представляют собой сообщающуюся сеть, так как швы наполнителя пересекают друг друга, что позволяет осуществлять отвод газа через одно место подсоединения к данной сети. Но в этом случае из-за применения для образования ячеек прерывистого сварного шва возникают препятствия для вывода газа, обусловленные тем, что в местах разрывов швов условия деформации из-за свободной оттяжки металла в верхнюю угловую часть ячейки способствуют более быстрому перекрытию газопроводящих путей, что может привести к изоляции отдельных участков скопления газа и одного места подсоединения системы ввода-отвода газа будет также недостаточно.

Для обеспечения гарантированного отвода газа в технологической зоне предусматривают дополнительную деформацию обшивки таким образом, что между обшивкой и наполнителем образуется полость, которая выполняет функции сообщения при различных типах панелей, выходящих на данную сторону естественных газопроводящих путей, сбора и отвода инертного газа. Для получения полости на рабочей поверхности в технологической части штамповой оснастки выполняют углубление высотой, определяемой из условия

h≅2 δнап+δобш+2 ρнап, (1) где h - высота углубления;

δнап- толщина листа наполнителя после формовки;

δобш- толщина листа обшивки после формовки;

ρнап- предельный радиус формовки наполнителя, а на границе основной и технологической зон листы наполнителя проваривают дополнительным герметичным швом, который пересекает швы, составляющие рисунок наполнителя, и предотвращает формовку листов наполнителя в технологической зоне для сохранения в ней между обшивкой и листами наполнителя свободного пространства. При этом в процессе формовки обшивки образуется полость, высота которой равняется такой величине, при которой неограниченная формовка наполнителя в ее сторону невозможна. Критическая величина, определяющая возможность формовки наполнителя в сторону полости, обусловлена предельным радиусом формовки, который вычисляется по формуле

ρнап=  , где ρнап- предельный радиус формовки наполнителя;

, где ρнап- предельный радиус формовки наполнителя;

σтч- напряжение течения;

δнап- толщина наполнителя после формовки;

Р - максимальное используемое давление. Толщина обшивки в технологической зоне и толщина наполнителя в месте дополнительного сварного шва после формовки ввиду сложности для аналитического расчета определяется опытным путем. Протяженность зоны ограничивается конструктивными соображениями с учетом того, что в ней располагаются трубопроводы системы ввода-отвода газа.

В процессе получения панели образуются две основные полости формовки: верхняя и нижняя, а также две полости в технологической зоне, которые разделены посередине листами наполнителя. Для сообщения этих полостей рекомендуется в технологической зоне в наполнителе выполнять сквозные отверстия. Выполнение в наполнителе в технологической зоне сквозных отверстий, которые соединяют верхнюю и нижнюю основные полости формовки обшивки, позволяет осуществлять подвод-отвод газа через один трубопровод, что ведет к упрощению оснастки.

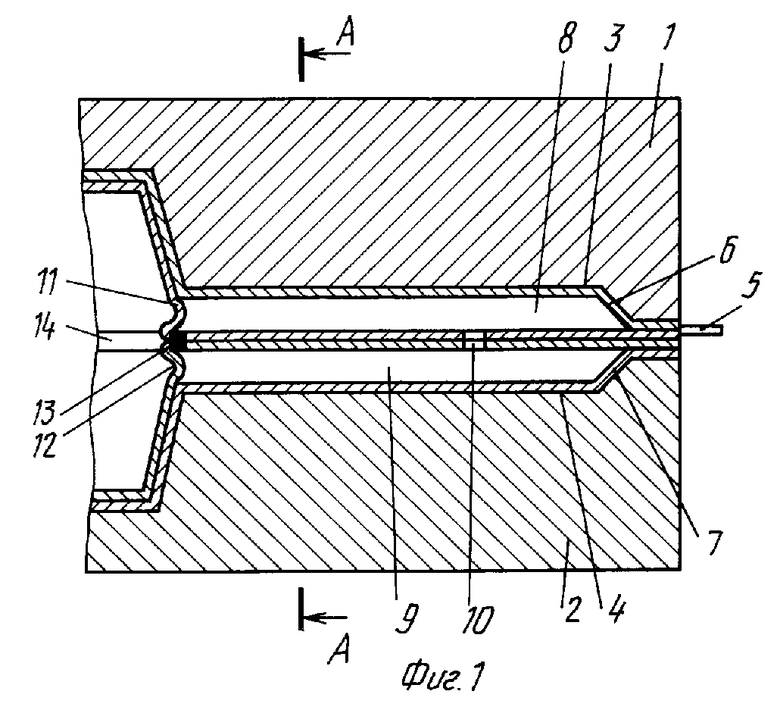

На фиг.1 показано взаимное расположение листов обшивки и наполнителя в технологической зоне; на фиг.2 - разрез по А-А на фиг.1.

В полуматрицах 1,2 выполняют углубления 3,4. Трубопровод 5 предназначен для подвода давления газа. Позицией 6,7 обозначены листы обшивки, прилегающие к рабочей поверхности полуматриц. Полости 8,9, образующиеся в технологической зоне, соединены отверстием 10. Позицией 11, 12 обозначены листы наполнителя, проваренные дополнительным сварным швом 13. Позицией 14 обозначен сварной шов, образующий рисунок наполнителя. На фиг.2 позицией 15 обозначены места выхода в технологическую зону естественных газопроводящих путей.

Способ осуществляется следующим образом. Листы наполнителя 11, 12 соединяют прерывистой сваркой по заданному рисунку. По крайней мере с одной стороны периметра по границе основной и технологической зон наполнитель проваривают дополнительным герметичным швом 13. В технологической части наполнителя устанавливают трубопровод подачи давления. Наполнитель с обшивками 6,7 собирают в пакет, герметизируют сваркой по контуру с установкой трубопровода 5 для подачи давления между наполнителем и обшивками. Пакет помещают в штамповую оснастку, нагревают и формуют подачей давления, вначале между наполнителем и обшивками, затем между листами наполнителя. В процессе формовки листы обшивок прилегают к поверхности полуматриц 1,2, при этом в технологической зоне между обшивками и наполнителем образуются полости 8,9. По окончании формовки обшивки давление стравливается и газ, вытесняемый при формовке наполнителя, собирается в полостях 8,9 и отводится через трубопровод 5. По окончании формовки наполнителя панель выдерживают до получения диффузионного соединения, охлаждают и извлекают ее из оснастки.

Перед выполнением в полуматрицах углублений предварительно изготавливают опытный образец панели. Замеряют толщину стенки ячейки в основании штамповочного уклона и по формуле (2) определяют предельный радиус формовки наполнителя, и, учитывая толщину обшивки в технологической зоне, из условия (1) выбирают необходимую высоту углубления.

П р и м е р. Предварительно изготавливают контрольный образец панели по способу, описанному в прототипе, из титанового сплава ВТ6с. Толщина листов наполнителя 0,6 мм, толщина листов обшивок - 0,5 мм. После завершения технологического процесса изготовления панели были выявлены дефекты в виде непроваров на 40% контактирующих поверхностей. Контрольный образец разрезают и замеряют толщину стенки ячейки, образованной наполнителем, в месте начала штамповочного уклона. Толщина наполнителя стала равной 0,4 мм. По формуле (2) определяют предельный радиус формовки наполнителя 0,8 мм, напряжение течения 4 МПа, при температуре 920оС, скорости деформации 10-3 с-1, максимальное используемое давление 2 МПа. Из условия (1) выбирают необходимую высоту углубления. Ввиду того, что эта величина незначительна, деформацией листа обшивки в технологической зоне можно пренебречь и принять толщину обшивки равной исходной. Высоту углубления принимают равной 2 мм. В обеих полуматрицах с одной стороны периметра выполняют углубления высотой 2 мм, длину углубления принимают равной стороне панели 100 мм, ширина выбирается из конструктивных соображений 20 мм. Соединенные по заданному рисунку листы наполнителя на расстоянии 20 мм от края, со стороны технологической зоны проваривают дополнительным сварным швом. Между швом и краем заготовки выполняют сквозное отверстие. Наполнитель собирают с обшивками в пакет, герметизируют по контуру с установкой в технологической зоне газоподводящих трубопроводов и помещают в оснастку. Процесс формовки осуществляют аналогично контрольному образцу.

Исследование полученной по предлагаемому способу панели выявило качественное диффузионное соединение по всей площади панели. Дефекты в виде пор и непроваров отсутствуют.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2024376C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2024378C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЯЧЕИСТЫХ ПАНЕЛЕЙ | 1993 |

|

RU2080225C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1992 |

|

RU2048283C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ | 1992 |

|

RU2049628C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЯЧЕИСТЫХ КОНСТРУКЦИЙ | 1992 |

|

RU2050239C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2025236C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ЯЧЕИСТОЙ КОНСТРУКЦИИ | 1999 |

|

RU2170636C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1991 |

|

RU2021057C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2018427C1 |

Использование: изготовление методом совмещенного процесса сверхпластической формовки и диффузионной сварки сложно - профильных изделий типа панелей. Сущность изобретения: листы обшивки, по крайней мере, с одной стороны пакета подвергают дополнительной деформации с образованием в технологической зоне полости, а листы наполнителя на границе основной и технологической зон проваривают дополнительным швом, пересекающим швы, составляющие рисунок наполнителя, при этом взаимное расположение обшивки и наполнителя определяется условием, приведенным в формуле. 1 з.п. ф-лы, 2 ил.

h ≅ 2δнап + 2ρнап ,

где h - расстояние между обшивкой и наполнителем в технологической зоне;

δнап - толщина листа наполнителя после формовки;

ρнап - предельный радиус формовки наполнителя.

| Vaccari J.A.Form-Bonding titanium in one-shot | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Способ получения морфия из опия | 1922 |

|

SU127A1 |

Авторы

Даты

1994-12-15—Публикация

1991-07-25—Подача