ю

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования отверстий труб | 1988 |

|

SU1637999A1 |

| Устройство для дорнования отверстий труб | 1990 |

|

SU1738616A1 |

| Устройство для дорнования отверстий | 1989 |

|

SU1779561A1 |

| Устройство для дорнования отверстий трубы | 1988 |

|

SU1602711A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГЛУБОКОГО ОТВЕРСТИЯ В ТРУБНОЙ ЗАГОТОВКЕ | 2014 |

|

RU2563401C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГЛУБОКОГО ОТВЕРСТИЯ В ТРУБНОЙ ЗАГОТОВКЕ | 2014 |

|

RU2552616C1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ДЕФОРМИРОВАНИЯ КОНЦОВ ДЛИННОМЕРНЫХ ТРУБНЫХ ЗАГОТОВОК | 2010 |

|

RU2438822C1 |

| Способ механической обработки глубокого отверстия в трубной заготовке | 2019 |

|

RU2702214C1 |

| Устройство для раздачи труб | 1976 |

|

SU590046A1 |

| Опора протяжного станка конструкции завода "лиепайсельмаш | 1972 |

|

SU553060A1 |

Использование: обработка металлов давлением, в частности дорнование и калибровка трубных заготовок. Сущность изобретения: устройство содержит два опорно-поворотных устройства с регулируемым углом поворота, два идентичных по конструктивному выполнению узла зажима концов заготовки, дорн с механизмом его перемещения, базирующий элемент и элементы управления. Узлы зажима концов труб смонтированы с возможностью осевого поступательного перемещения. Базирующий элемент выполнен в виде конвейера, размещенных на нем установочных призм и фиксаторов для трубных заготовок. 4 ил.

Устройство относится к металлообработке давлением и может быть использовано при дорновании и калибровании трубных зггото- вок с прямолинейными и криволинейными осями.

Известно устройство для дорнования отверстия трубы, содержащее оснований, дорн, механизм его перемещения, узел зажима переднего конца трубы, базирующий элемент, элементы управления.

Недостатки этого устройства: недостаточная производительность труда из-за наличия холостого хода шарикового дорна при его возврате, узкие технологические возможности из- за ограниченноготипоразмера обрабатываемых деталей, из-за отсутствия элементов настройки на другие типоразмеры.

Цель изобретения - повышение производительности труда и расширение технологических возможностей при автоматизированном

процессе установки, обработки и съема заготовок.

Поставленная цель достигается тем, что устройство снабжено узлом зажима заднего конца трубы, идентичным по выполнению узлу зажима переднего конца трубы, основание выполнено в виде двух имеющих пазы опорно-поворотных устройств с регулируемыми углами поворота, узлы зажима концов труб установлены в пазах опорно-поворотных устройств с возможностью осевого регулировочного возвратно- поступательногоперемещения, базирующий элемент выполнен в виде конвейера с механизмом шаговой подачи и размещен ных на конвейере установочных призм, продольная ось которых перпендикулярна оси подачи, а также фиксаторов для трубных заготовок.

Это обеспечивает работу устройства без холостых ходов шарикового дорна. что

х СП О

ю VJ

повысит производительность и позволит осуществлять наладку на различные типоразмеры труб по их длине и радиусу изгиба оси трубы, автоматизацию процесса дорно- вания, включая рабочий ход дорна.

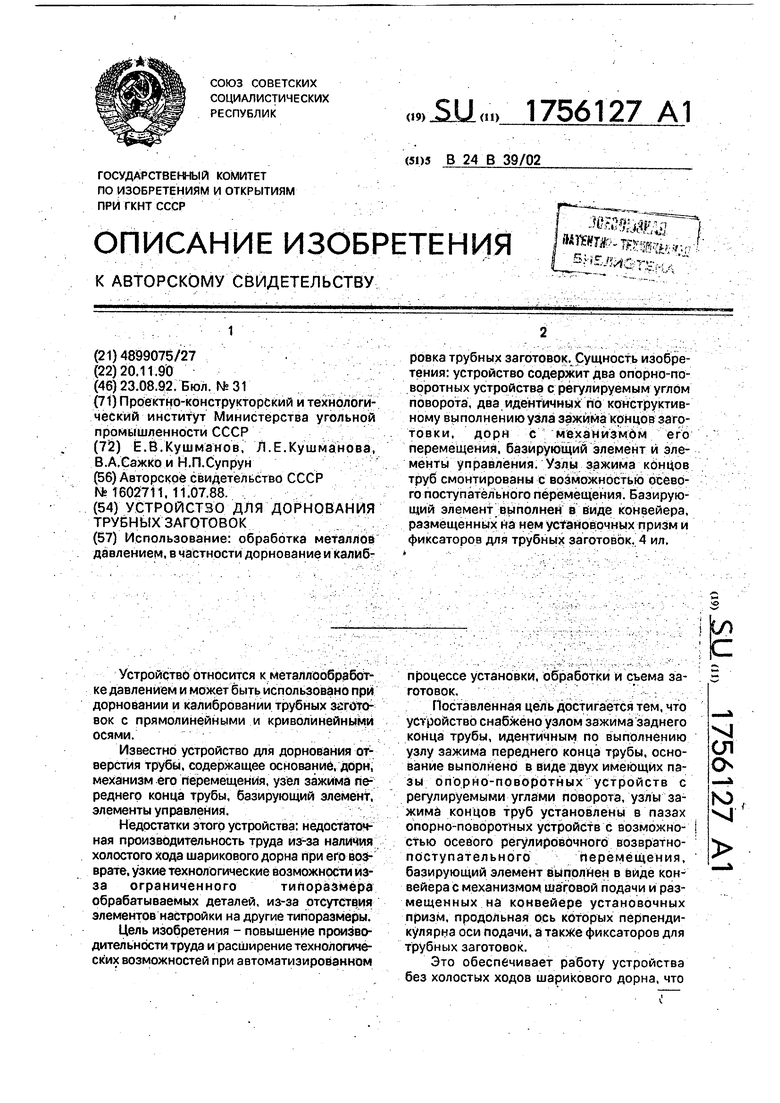

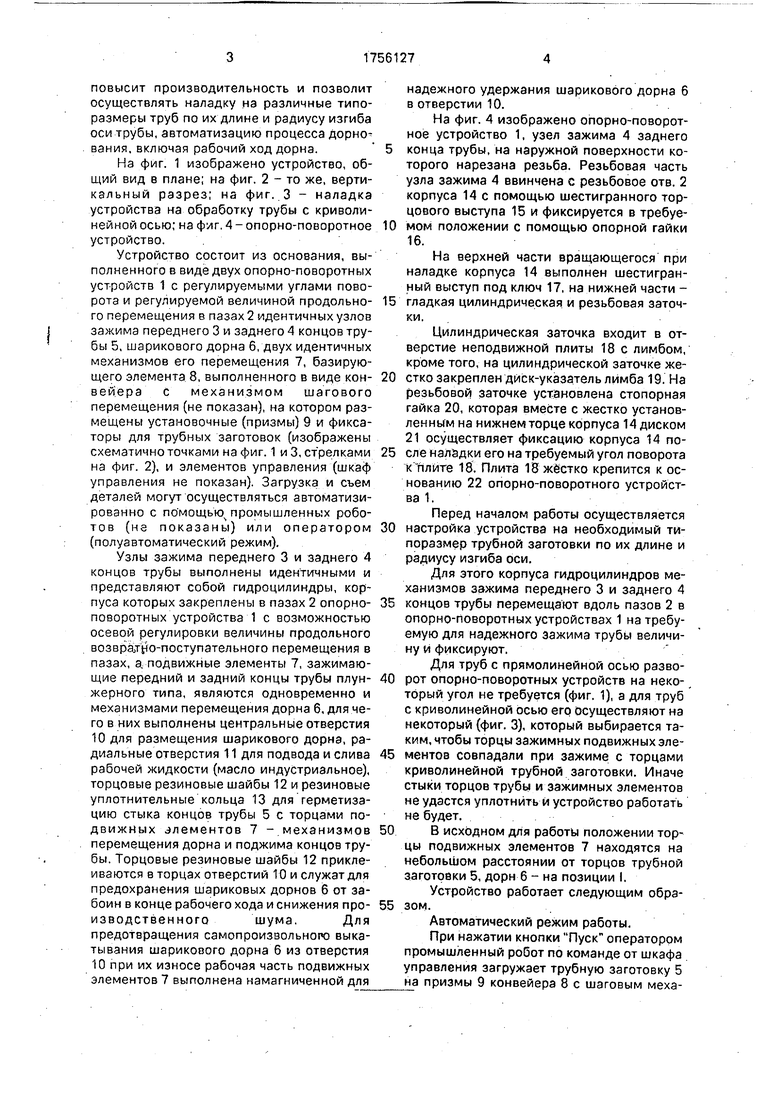

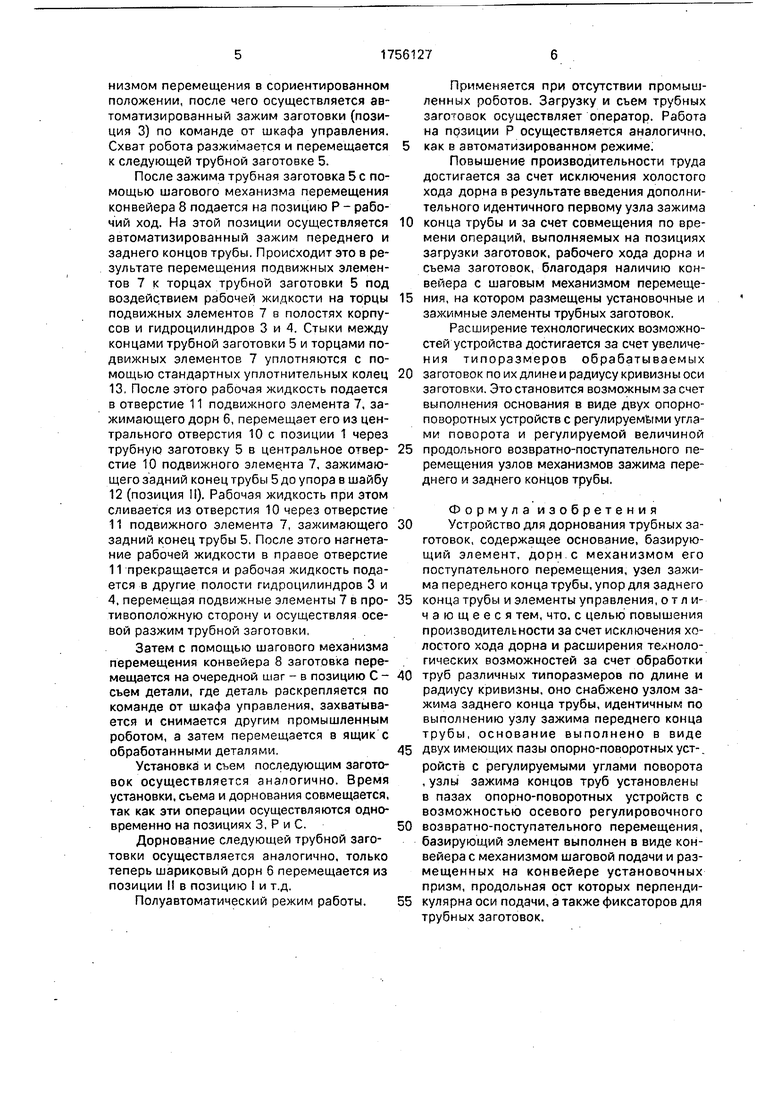

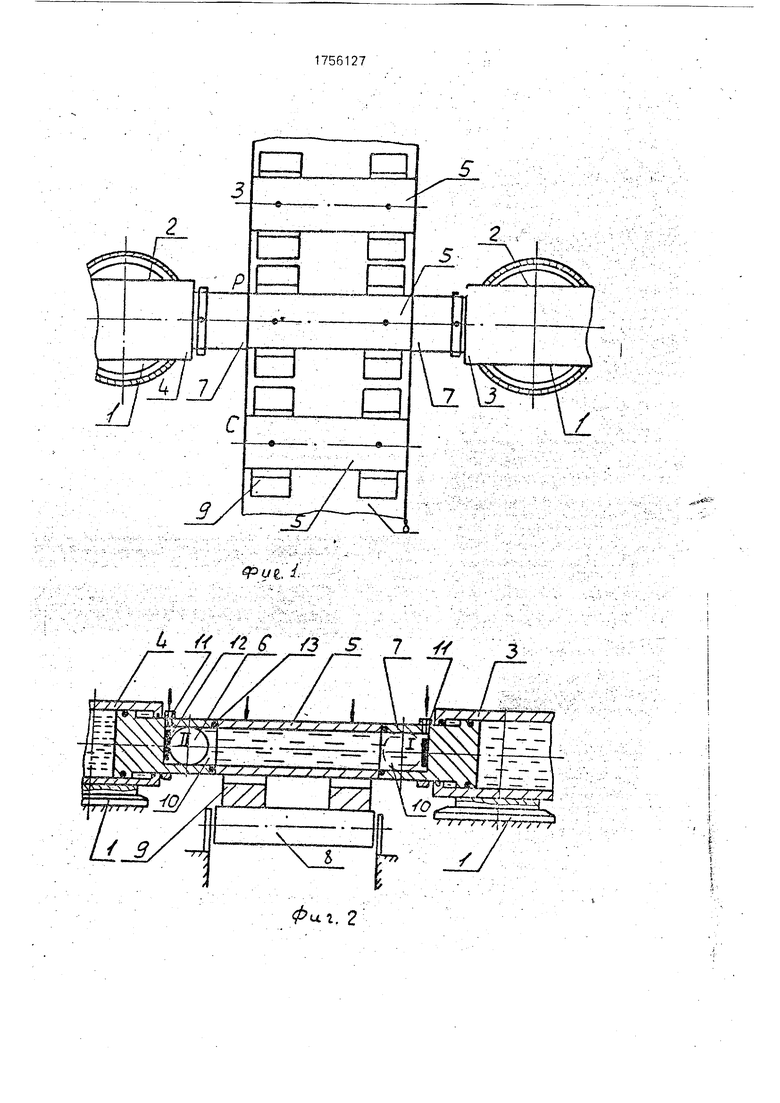

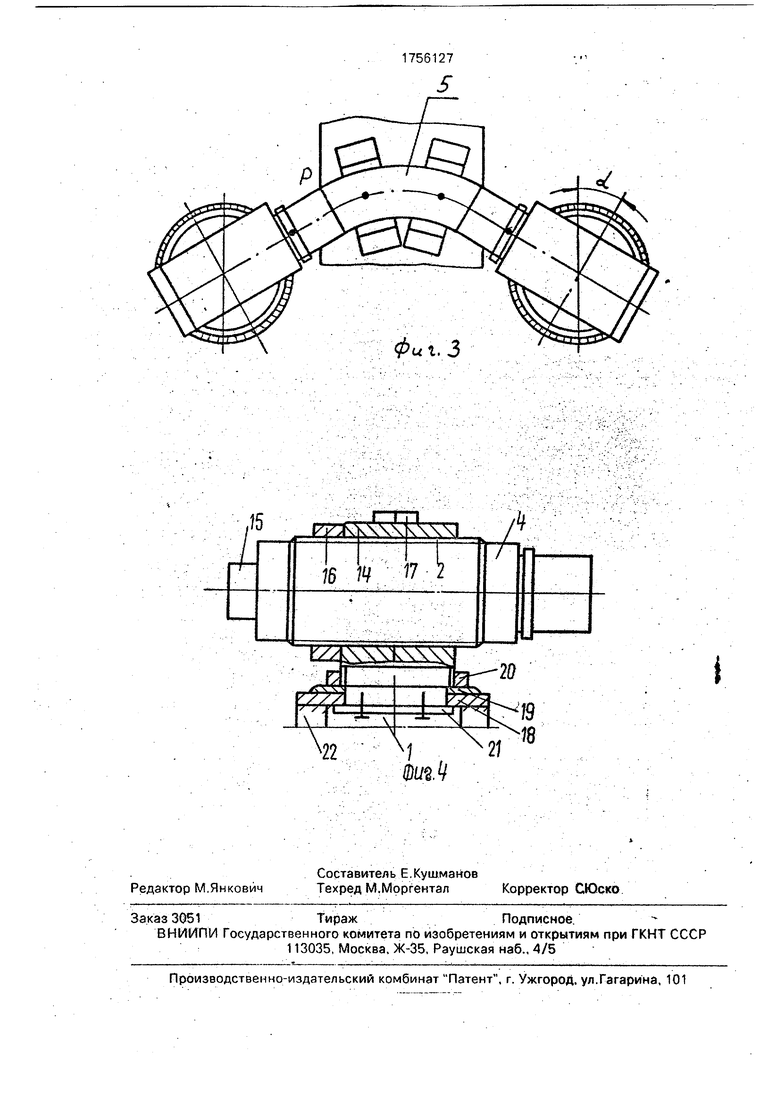

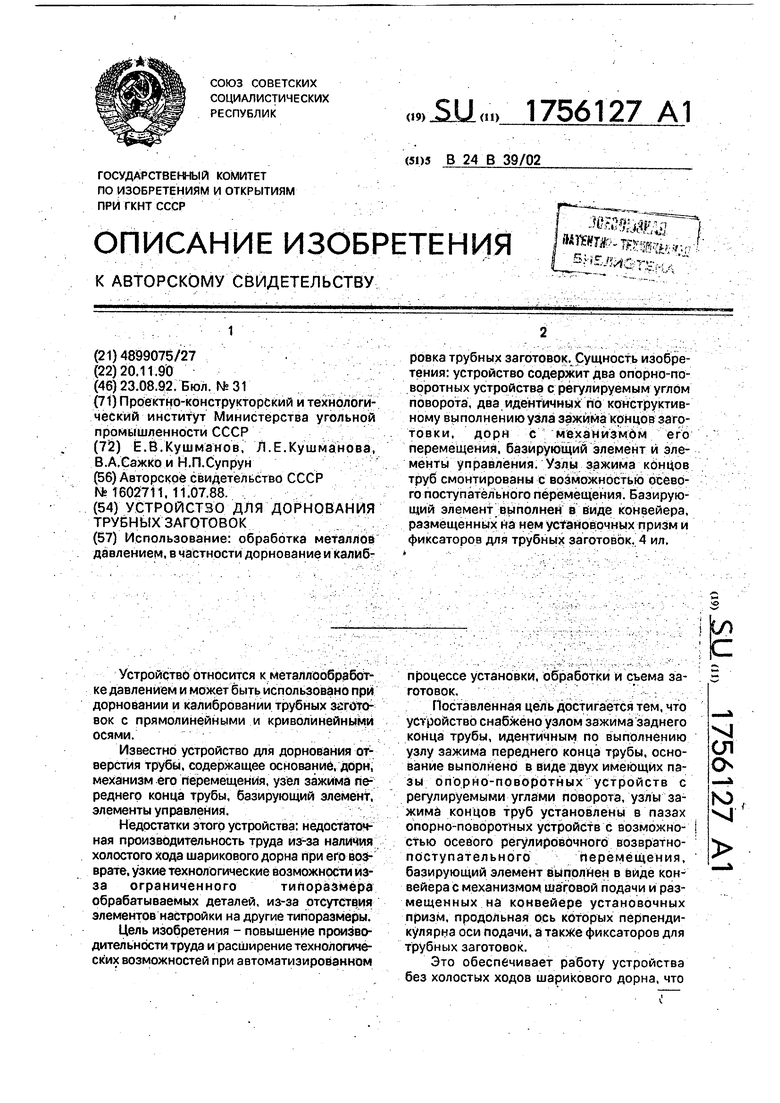

На фиг. 1 изображено устройство, общий вид в плане; на фиг. 2 - то же, вертикальный разрез; на фиг. 3 - наладка устройства на обработку трубы с криволинейной осью; на фиг. 4 - опорно-поворотное устройство.

Устройство состоит из основания, выполненного в виде двух опорно-поворотных устройств 1 с регулируемыми углами поворота и регулируемой величиной продольного перемещения в пазах 2 идентичных узлов зажима переднего 3 и заднего 4 концов трубы 5, шарикового дорна б, двух идентичных механизмов его перемещения 7, базирующего элемента 8, выполненного в виде конвейера с механизмом шагового перемещения (не показан), на котором размещены установочные (призмы) 9 и фиксаторы для трубных заготовок (изображены схематично точками на фиг. 1 и 3, стрелками на фиг. 2), и элементов управления (шкаф управления не показан). Загрузка и съем деталей могут осуществляться автоматизирование с ломощью% промышленных роботов (не показаны) или оператором (полуавтоматический режим).

Узлы зажима переднего 3 и заднего 4 концов трубы выполнены идентичными и представляют собой гидроцилиндры, корпуса которых закреплены в пазах 2 опорно- поворотных устройства 1 с возможностью осевой регулировки величины продольного возврал й0 поступательного перемещения в пазах, а. подвижные элементы 7, зажимающие передний и задний концы трубы плунжерного типа, являются одновременно и механизмами перемещения дорна б, для чего в них выполнены центральные отверстия 10 для размещения шарикового дорна, радиальные отверстия 11 для подвода и слива рабочей жидкости (масло индустриальное), торцовые резиновые шайбы 12 и резиновые уплотнительные кольца 13 для герметизацию стыка концов трубы 5 с торцами подвижных элементов 7 - механизмов перемещения дорна и поджима концов трубы. Торцовые резиновые шайбы 12 приклеиваются в торцах отверстий 10 и служат для предохранения шариковых дорнов 6 от забоин в конце рабочего хода и снижения про- изводственногошума.Для

предотвращения самопроизвольного выкатывания шарикового дорна 6 из отверстия 10 при их износе рабочая часть подвижных элементов 7 выполнена намагниченной для

надежного удержания шарикового дорна б в отверстии 10.

На фиг. 4 изображено опорно-поворотное устройство 1, узел зажима 4 заднего

конца трубы, на наружной поверхности которого нарезана резьба. Резьбовая часть узла зажима 4 ввинчена с резьбовое отв. 2 корпуса 14с помощью шестигранного торцового выступа 15 и фиксируется в требуе0 мом положении с помощью опорной гайки 16.

На верхней части вращающегося при наладке корпуса 14 выполнен шестигранный выступ под ключ 17, на нижней части 5 гладкая цилиндрическая и резьбовая заточки.

Цилиндрическая заточка входит в отверстие неподвижной плиты 18 с лимбом, кроме того, на цилиндрической заточке же0 стко закреплен диск-указатель лимба 19. На резьбовой заточке установлена стопорная гайка 20, которая вместе с жестко установленным на нижнем торце корпуса 14 диском 21 осуществляет фиксацию корпуса 14 по5 еле наладки его на требуемый угол поворота к плите 18. Плита 18 жестко крепится к основанию 22 опорно-поворотного устройства 1,

Перед началом работы осуществляется

0 настройка устройства на необходимый типоразмер трубной заготовки по их длине и радиусу изгиба оси.

Для этого корпуса гидроцилиндров механизмов зажима переднего 3 и заднего 4

5 концов трубы перемещают вдоль пазов 2 в опорно-поворотных устройствах 1 на требуемую для надежного зажима трубы величину и фиксируют.

Для труб с прямолинейной осью разво0 рот опорно-поворотных устройств на некоторый угол не требуется (фиг. 1), а для труб с криволинейной осью его осуществляют на некоторый (фиг. 3), который выбирается таким, чтобы торцы зажимных подвижных эле5 ментов совпадали при зажиме с торцами криволинейной трубной заготовки. Иначе стыки торцов трубы и зажимных элементов не удастся уплотнить и устройство работать не будет.

0 В исходном для работы положении торцы подвижных элементов 7 находятся на небольшом расстоянии от торцов трубной заготовки 5, дорн 6 - на позиции I.

Устройство работает следующим обра5 зом.

Автоматический режим работы.

При нажатии кнопки Пуск оператором

промышленный робот по команде от шкафа

управления загружает трубную заготовку 5

на призмы 9 конвейера 8 с шаговым механизмом перемещения в сориентированном положении, после чего осуществляется автоматизированный зажим заготовки (позиция 3) по команде от шкафа управления, Схват робота разжимается и перемещается к следующей трубной заготовке 5.

После зажима трубная заготовка 5 с помощью шагового механизма перемещения конвейера 8 подается на позицию Р - рабочий ход. На этой позиции осуществляется автоматизированный зажим переднего и заднего концов трубы. Происходит это в результате перемещения подвижных элементов 7 к торцах трубной заготовки 5 под воздействием рабочей жидкости на торцы подвижных элементов 7 в полостях корпусов и гидроцилиндров 3 и 4. Стыки между концами трубной заготовки 5 и торцами подвижных элементов 7 уплотняются с помощью стандартных уплотнительных колец 13, После этого рабочая жидкость подается в отверстие 11 подвижного элемента 7, зажимающего дорн 6, перемещает его из центрального отверстия 10 с позиции 1 через трубную заготовку 5 в центральное отверстие 10 подвижного элемента 7, зажимающего задний конец трубы 5 до упора в шайбу 12 (позиция II). Рабочая жидкость при этом сливается из отверстия 10 через отверстие 11 подвижного элемента 7, зажимающего задний конец трубы 5. После этого нагнетание рабочей жидкости в правое отверстие 11 прекращается и рабочая жидкость подается в другие полости гидроцилиндров 3 и 4, перемещая подвижные элементы 7 в противоположную сторону и осуществляя осевой разжим трубной заготовки,

Затем с помощью шагового механизма перемещения конвейера 8 заготовка перемещается на очередной шаг - в позицию С - съем детали, где деталь раскрепляется по команде от шкафа управления, захватывается и снимается другим промышленным роботом, а затем перемещается в ящик с обработанными деталями.

Установка и съем последующим заготовок осуществляется аналогично. Время установки, съема и дорнования совмещается, так как эти операции осуществляются одновременно на позициях 3, Р и С.

Дорнование следующей трубной заготовки осуществляется аналогично, только теперь шариковый дорн 6 перемещается из позиции И в позицию I и т.д.

Полуавтоматический режим работы.

Применяется при отсутствии промышленных роботов. Загрузку и съем трубных заголовок осуществляет оператор. Работа на позиции Р осуществляется аналогично, как в автоматизированном режиме.

Повышение производительности труда достигается за счет исключения холостого хода дорна в результате введения дополнительного идентичного первому узла зажима конца трубы и за счет совмещения по времени операций, выполняемых на позициях загрузки заготовок, рабочего хода дорна и съема заготовок, благодаря наличию конвейера с шаговым механизмом перемеще- ния, на котором размещены установочные и зажимные элементы трубных заготовок.

Расширение технологических возможностей устройства достигается за счет увеличе- ния типоразмеров обрабатываемых заготовок по их длине и радиусу кривизны оси заготовки. Это становится возможным за счет выполнения основания в виде двух опорно- поворотных устройств с регулируемыми углами поворота и регулируемой величиной продольного возвратно-поступательного перемещения узлов механизмов зажима переднего и заднего концов трубы.

Формула изобретения

Устройство для дорнования трубных заготовок, содержащее основание, базирующий элемент, дорн с механизмом его поступательного перемещения, узел зажима переднего конца трубы, упор для заднего

конца трубы и элементы управления, отличающееся тем, что, с целью повышения производительности за счет исключения холостого хода дорна и расширения телноло- гических возможностей за счет обработки

труб различных типоразмеров по длине и радиусу кривизны, оно снабжено узлом зажима заднего конца трубы, идентичным по выполнению узлу зажима переднего конца трубы, основание выполнено в виде

двух имеющих пазы опорно-поворотных уст-. ройств с регулируемыми углами поворота , узлы зажима концов труб установлены в пазах опорно-поворотных устройств с возможностью осевого регулировочного

возвратно-поступательного перемещения, базирующий элемент выполнен в виде конвейера с механизмом шаговой подачи и раз- мещенных на конвейере установочных призм, продольная ост которых перпендикулярна оси подачи, а также фиксаторов для трубных заготовок.

к

гЛ

VC f3

л

СП

г-о

X

К

РТ

16

фиг. 3

,

17

V

/

/

| Устройство для дорнования отверстий трубы | 1988 |

|

SU1602711A1 |

Авторы

Даты

1992-08-23—Публикация

1990-11-20—Подача