ел С

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дорнования отверстий труб | 1990 |

|

SU1738616A1 |

| Устройство для дорнования отверстий трубы | 1988 |

|

SU1602711A1 |

| Устройство для дорнования трубных заготовок | 1990 |

|

SU1756127A1 |

| Устройство для дорнования отверстий труб | 1988 |

|

SU1586896A1 |

| Устройство для дорнования отверстий | 1985 |

|

SU1411123A1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1989 |

|

RU2035286C1 |

| Устройство для дорнования деталей | 1987 |

|

SU1504073A1 |

| Устройство для дорнования отверстий труб | 1990 |

|

SU1731611A1 |

| Схват | 1987 |

|

SU1407796A1 |

| Устройство для дорнования отверстия трубы | 1990 |

|

SU1706847A1 |

Использование: обработка сложных криволинейных сквозных и глухих отверстий. Устройство содержит установленный на основании 1 кронштейн 3, механизм перемещения дорна в виде корпуса 7 с отверстиями, узел осевого подпора заднего конца детали, узел зажима переднего конца детали, механизм возврата дорна. Устройство оснащено дополнительным поршнем 15. глухой перегородкой 20, перегородкой 17 с уплотнительным центральным отверстием. Механизм возврата дорна выполнен в виде гибкого троса 16, а кронштейн 3 и корпус 7 выполнены соответственно с дополнительными выступами 4 и пазами 24 со стороны основания 1. 2 ил.

Изобретение относится к металлообработке и может быть использовано при обработке сложных криволинейных, сквозных и глухих отверстий.

В качестве прототипа выбрано устройство для дорнования отверстий трубы, содержащее основание, дорн, механизм его перемещения, узел осевого подпора заднего конца трубы, узел зажима ее переднего конца, сменный криволинейный желоб для возврата дорнов, пружинные защелки, микропереключатель и элементы управления.

Недостатком устройства являются узкие технологические возможности из-за невозможности дорнования глухих криволинейных отверстий.

Целью изобретения является расширение технологических возможностей за счет создания условий для дорнования деталей с глухими криволинейными отверстиями.

Указанная цель достигается тем, что в устройстве для дорнования отверстий, содержащее основание, установленный на нем кронштейн с выступами, расположенными со стороны свободного торца, механизм перемещения дорна в виде размещенного в кронштейне с возможностью ограниченного осевого перемещения корпуса с отверстиями для подвода и слива жидкости, гидравлическими полостями, подпружиненным поршнем и пазами на наружной поверхности для выступов кронштейна, узел осевого подпора заднего конца детали, узел зажима переднего конца детали, пружинную защелку и механизм возврата дорна, дополнительно введены устройство снабжено дополнительным поршнем, размещенным со стороны дорна относительно подпружиненного поршня глухой перегородкой, установленной между

XI XI

ю ел о

поршнями и размещенной между дорном и дополнительным поршнем перегородкой с уплотненным центральным отверстием, механизм возврата выполнен в виде соединяющего дорн с дополнительным поршнем гибкого троса, расположенного в упомянутом уплотненном отверстии, а кронштейн и корпус выполнены соответственно с дополнительными выступами и пазами со стороны основания.

Сопоставительный анализ с прототипом показывает, что заявляемое устройство отличается тем, что оно снабжено дополнительным поршнем, размещенным со стороны дорна относительно подпружиненного поршня, глухой перегородкой, установленной между поршнями и размещенной между дорном и дополнительным поршнем перегородкой с уплотненным центральным отверстием; механизм возврата выполнен в виде соединяющего дорн с дополнительным поршнем гибкого троса, расположенного в упомянутом уплотненном отверстии, а кронштейн и корпус выполнены соответственно с дополнительными выступами и пазами со стороны основания.

Таким образом заявляемое устройство для дорнования отверстий соответствует критерию изобретения новизна

Указанные выше отличительные признаки в известных устройствах для дорнова- ния не встречаются, следовательно, предлагаемое техническое решение соответствует критерию изобретения существенные отличия,

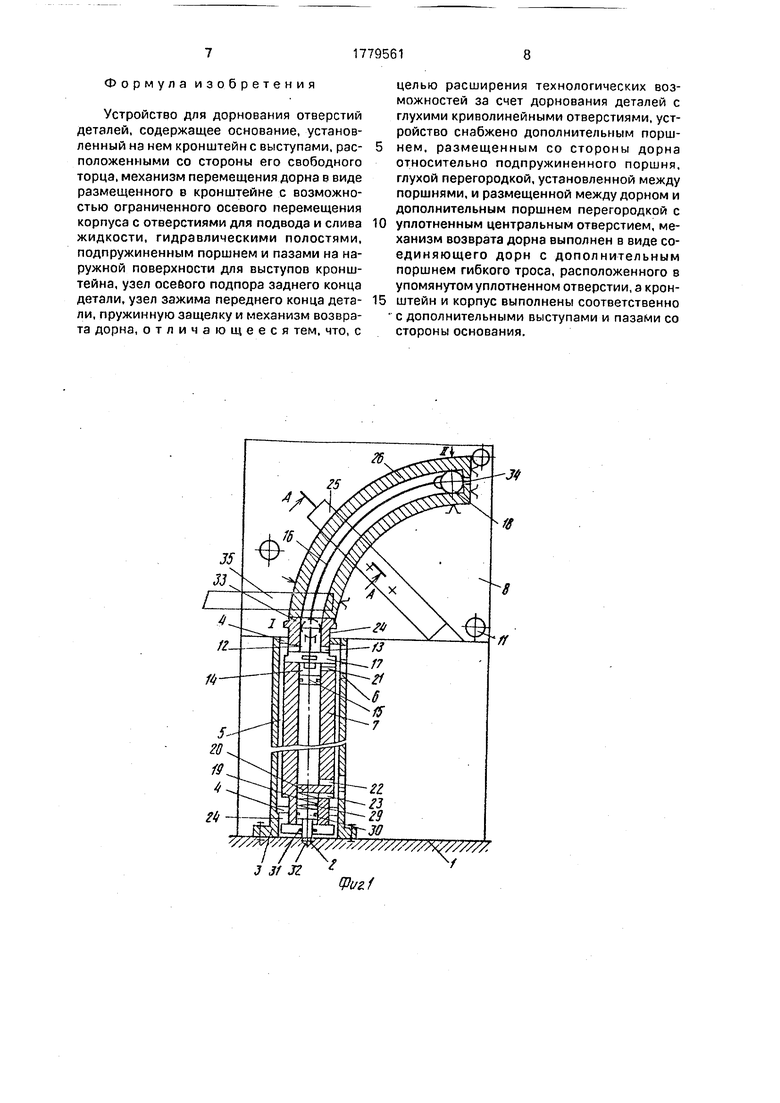

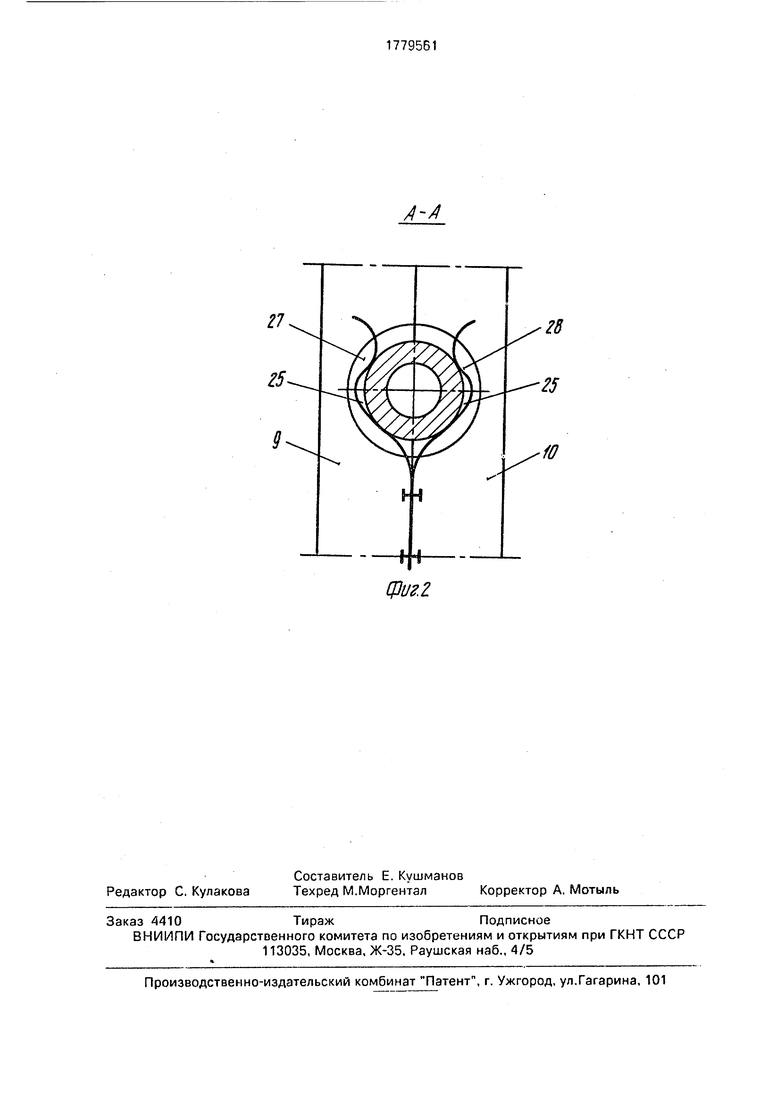

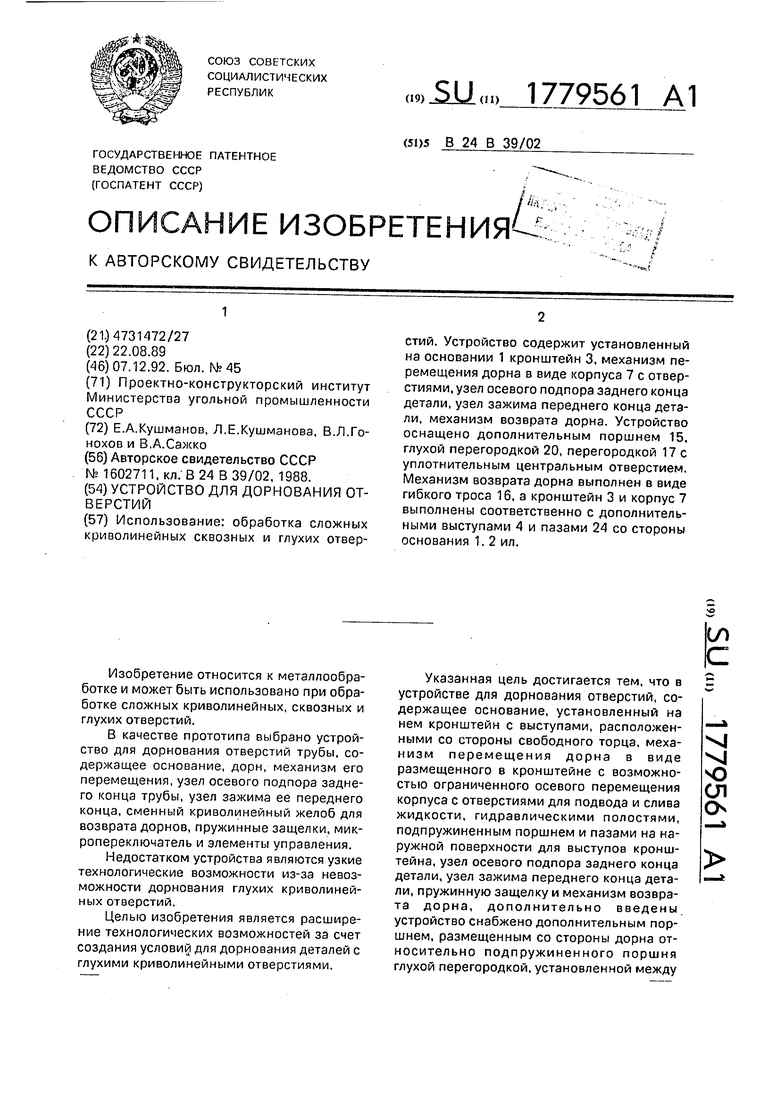

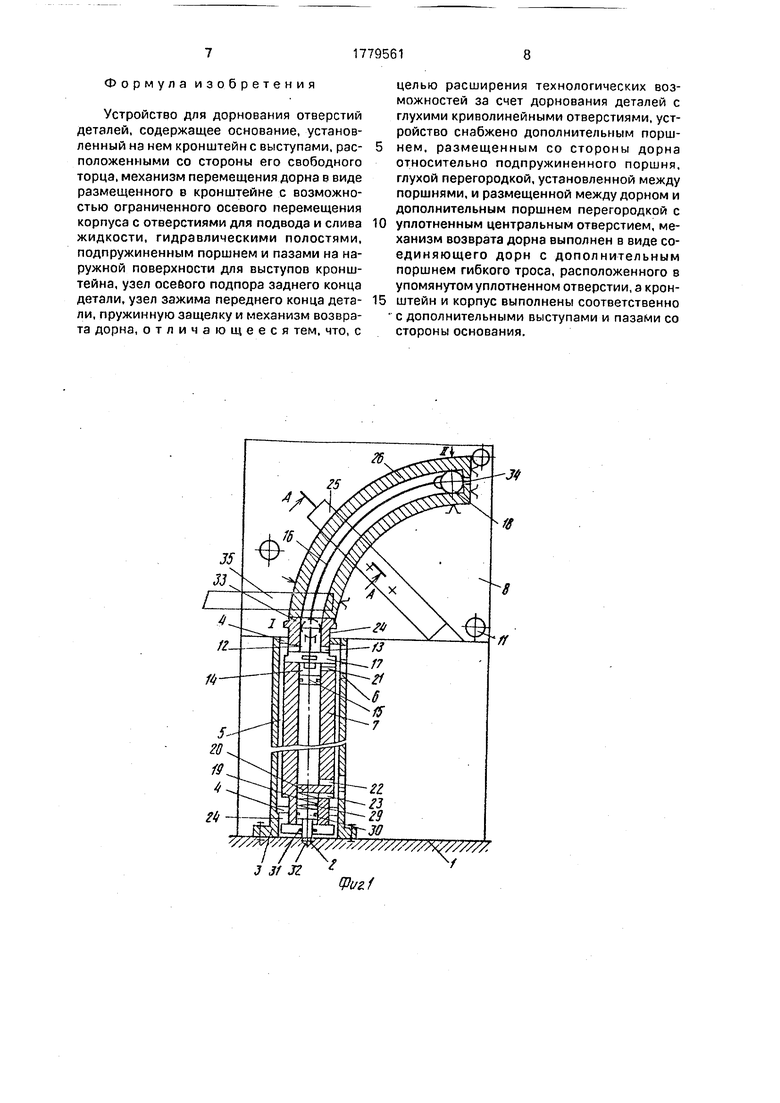

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1.

Устройство состоит из основания 1 с конической лункой 2, установленного на основании кронштейна 3 с выступами 4 в верхней и в нижней частях, центральным отверстием 5 и радиальными отверстиями 6, выполненного в виде плунжера плавающего относительно продольной оси кронштейна механизма возвратно-поступательного перемещения дорна и зажима детали раздвижного корпуса 7 зажимного приспособления 8, состоящего из подвижных половин 9 и 10 и трех направляющих скалок 11, а также привода перемещения подвижных половин корпуса приспособления (на фиг. привод не показана).

В корпусе 7 механизма перемещения дорна и зажима детали имеются гидравлическая полость 12 рабочего перемещения дорна, к которой через радиальное отверстие 13 подводится рабочая жидкость от гидропривода (маслостанции). гидравлическая полость 14 возврата дорнэ, в которой

возвратно-поступательно перемещается поршень 15, связанный гибкой связью 16, проходящей через уплотненное резиновым кольцом центральное отверстие в перегородке 17, разделяющей гидравлические полости рабочего перемещения и возврата дорна с шариковым дорном 18. В нижней части корпуса 7 выполнена гидравлическая полость осевого зажима детали 19, которая

0 отделена глухой перегородкой 20 от гидравлической полости 14 возврата дорна. В корпусе 7 имеются также радиальные отверстия: 21 для подвода рабочей жидкости при возврате дорна 18, 22 - соединено

5 через фильтр (на чертежах не показан) с атмосферой, 23 - для подвода рабочей жидкости при окончательном зажиме детали.

На наружной поверхности корпуса 7, в верхней и нижней частях, выполнены пазы

0 24, которые в процессе работы имеют возможность перемещаться возвратно-поступательно относительно выступов 4 кронштейна 3.

В средней неподвижной части корпуса

5 зажимного приспособления 8 закреплена пружинная защелка 25 лукообразной формы для предварительной ориентации обрабатываемой детали 26.

Защелка 25 может быть выполнена либо

0 цельной, либо состоящей из двух симметрично расположенных пластин.

В подвижных половинах раздвижного корпуса зажимного приспособления 8 установлены съемные матричные детали 27 и 28,

5 осуществляющие окончательное базирование обрабатываемой детали 26 по наружной поверхности и заднему торцу. С помощью сменных матричных деталей 27 и 28 осуществляется переналадка на другие типораз0 меры обрабатываемых дорнированием деталей.

Для предварительного поджима детали 26 в гидравлической полости 19 размещены пружина сжатия 29, поршень с цилиндриче5 ской шейкой 31 со сферическим наконечником 32.

В верхней торцевой части корпуса 7 установлено торцевое уплотнение 33.

При обработке детали 26 с глухими от0 верстиями в заднем торце детали выполняется технологическое отверстие 34 для выхода воздуха и технологической смазки. Кроме указанных элементов устройства, на фиг. 1 схематично изображен схват 35

5 промышленного робота.

Кроме того, устройство снабжено средствами автоматического управления, как самим устройством, так и промышленным роботом, осуществляющим съем и установку деталей и транспортными устройствами.

подставляющими заготовки и обработанные детали из накопителей (или магазинов) заготовок к роботу и обработанных деталей от робота в тару (или накопители деталей). Упомянутые элементы на чертежах не пока- заны.

Предлагаемое устройство в комплекте с указанными техническими средствами представляют собой гибкий (переналаживаемый) роботизированный модуль для обра- ботки глухих и сквозных деталей сложной криволинейной формы способом пластического деформирования - дорнованием.

Устройство для дорнования отверстий работает в автоматическом режиме следу- ющим образом.

В исходном положении корпус 7 приспособления раскрыт, установлены сменные матричные детали 27 и 28 на требуемый типоразмер детали 26. Шариковый дорн 18 находится в гидравлической полости 12 (положение I).

Заготовка детали 26, подлежащая обработке дорнованием на транспортном устройстве (конвейере) в сориентированном для захвата схватом работа 35 положении, смазана внутри технологической смазкой.

Работа устройства и работающих с ним в комплекте вышеуказанных технических средств в автоматическом режиме по про- грамме начинается после нажатия кнопки Пуск на пульте управления.

Робот с помощью схвата 35 захватывает заготовку 26 с транспортного устройства и перемещает ее параллельно плотности ос- нования 1 в пружинную защелку 25, раздвигая при этом отогнутые края ее пластин, выполняющих роль фасок, до установки в базирующую часть защелки 25. Передний (нижний) торец детали утапливает корпус 7, сжимая пружину 29, которая через поршень 30 и цилиндрическую шейку 31 со сферическим наконечником, контактирующим с конической лункой 2, создает предварительный осевой поджим переднего торца детали 26 корпусом 7. Сила сжатия пружин 29 такова, что не может преодолеть силу сжатия пружинной защелки 25 и переместить деталь 26. После этого схват робота 35 разжимается и выводится из устройства на исходную позицию. Деталь 26, поданная в защелку 25 в сориентированном виде, удерживается защелкой 25. Затем по записанной программе подается команда с пульта управления на привод перемещения по- движных половин 9 и 10 зажимного приспособления на их закрытие. Деталь 26 при этом фиксируется матричными деталями 27 и 28. Базирование детали 26 осуществляется по ее наружной поверхности и заднему

торцу. После этого подается команда на подачу рабочей жидкости от гидропривода маслостанции) через напорное отверстие 13 в гидрополость 12 и отверстие 23 в гидрополость 19 окончательного зажима переднего торца детали 26. При этом одновременно осуществляется окончательный зажим переднего торца детали 26 и начинается рабочий ход шарикового дорна 18 с гибкой связью 16, скользящей по отверстию с уплотнением в перегородке 17 до упора 18 в задний внутренний торец в отверстии отрабатываемой детали (положение II). Сливные отверстия этих гидравлических полостей при рабочем ходе закрыты.

После этого по команде с пульта управления рабочая жидкость подается через напорное отверстие 21 в полость 14 возврата шарикового дорна. При этом поршень 15, который при рабочем ходе вместе с дорном 18 и гибкой связью 16 ранее перемещался вверх, теперь перемещается вниз и посредством гибкой связи 16 перемещает дорн 18 вниз. Одновременно с началом возврата дорна 18 открывается сливное отверстие 13 в полости 12. Поршень 15 перемещается до тех пор, пока дорн 18 не достигнет исходного положения I в гидравлической полости 12. После этого открывается сливное отверстие полости 19 и снимается гидравлический поджим переднего торца детали 26, затем раскрывается зажимное приспособление 8, промышленный робот заводит раскрытый схват 35 в приспособление, зажимает деталь 26 и выводит ее из пружинной защелки 25 и приспособления 8, перемещает обработанную деталь на транспортное устройство, которое, в свою очередь, перемещает деталь в тару или в накопитель готовых деталей. По окончании цикла обработки этой детали сразу начинается аналогичный цикл обработки следующей детали и т.д.

Выполнение рабочих и вспомогательных операций производится до тех пор, пока оператор не нажмет кнопку Стоп на пульте управления, после чего все элементы устройства для дорнования и работающие совместно с ним технические средства, закончив очередной производственный цикл занимают исходное для последней работы положение.

Для экстренной остановки предусматривается кнопка Аварийный стоп.

При обработке сквозных криволинейных отверстий конечное положение II дорна регламентировано в программе с учетом времени и скорости его движения.

Формула изобретения

Устройство для дорнования отверстий деталей, содержащее основание, установленный на нем кронштейн с выступами, расположенными со стороны его свободного торца, механизм перемещения дорна в виде размещенного в кронштейне с возможностью ограниченного осевого перемещения корпуса с отверстиями для подвода и слива жидкости, гидравлическими полостями, подпружиненным поршнем и пазами на наружной поверхности для выступов кронштейна, узел осевого подпора заднего конца детали, узел зажима переднего конца детали, пружинную защелку и механизм возврата дорна, отличающееся тем, что, с

7/У/7/////////// У//////

Vv

Фиг.1

0

5

целью расширения технологических возможностей за счет дорнования деталей с глухими криволинейными отверстиями, устройство снабжено дополнительным поршнем, размещенным со стороны дорна относительно подпружиненного поршня. глухой перегородкой, установленной между поршнями, и размещенной между дорном и дополнительным поршнем перегородкой с уплотненным центральным отверстием, механизм возврата дорна выполнен в виде соединяющего дорн с дополнительным поршнем гибкого троса, расположенного в упомянутом уплотненном отверстии, а кронштейн и корпус выполнены соответственно с дополнительными выступами и пазами со стороны основания.

фиг2

| Устройство для дорнования отверстий трубы | 1988 |

|

SU1602711A1 |

| кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-12-07—Публикация

1989-08-22—Подача