Цель изобретения - упрощение конструкции устройства и повышение его надежности.

Указанная цель достигается тем, что в устройстве для дорнования отверстий труб, содержащем основание, дорн, механизм его перемещения, имеющий плунжер с двумя гидравлическими полостями и радиальными отверстиями, в одной из которых расположен поршень с пружиной, а в другой - указанный дорн, узел осевого подпора заднего конца трубы и узел зажима ее переднего конца, сменный криволинейный наклонный желоб возврата и фиксации до- рна, микропереключатель и элементы управления, между двумя полостями выполнена глухая стенка, а радиальное отверстие выполнено в каждой полости, причем диаметр отверстия поршневой гидрополости больше диаметра отверстия полости поршневого дорна, а желоб выполнен телескопическим, по меньшей мере состоящим из двух пружинящих трубок.

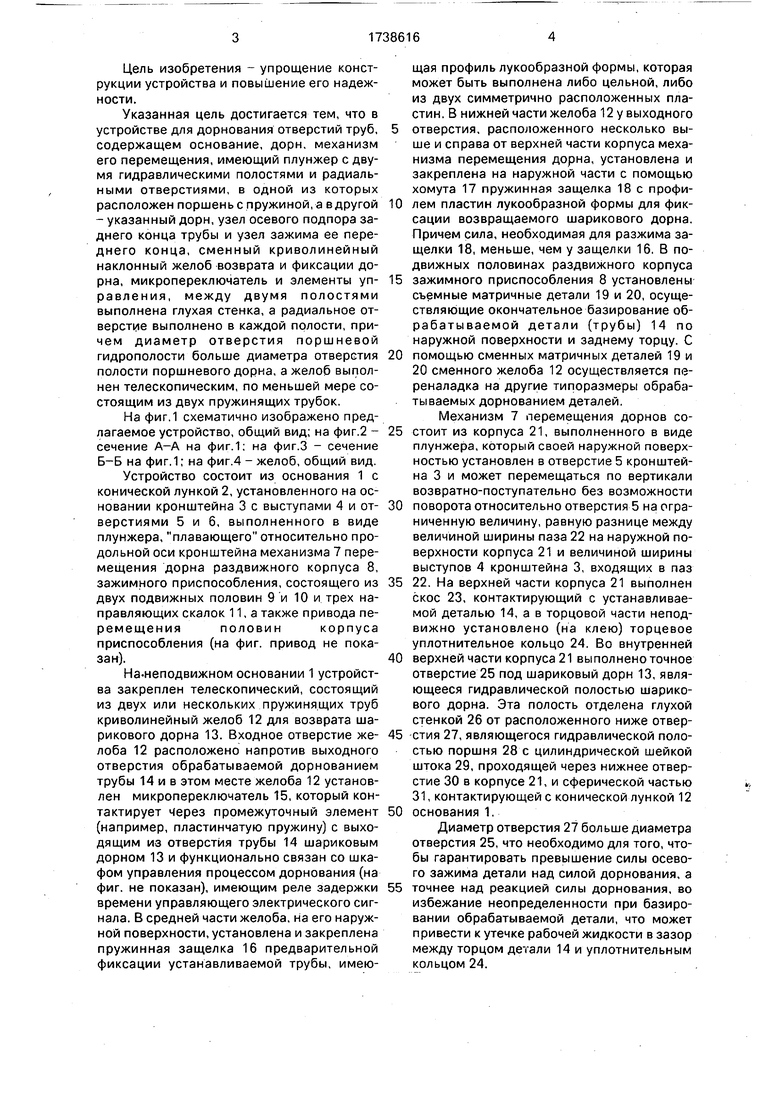

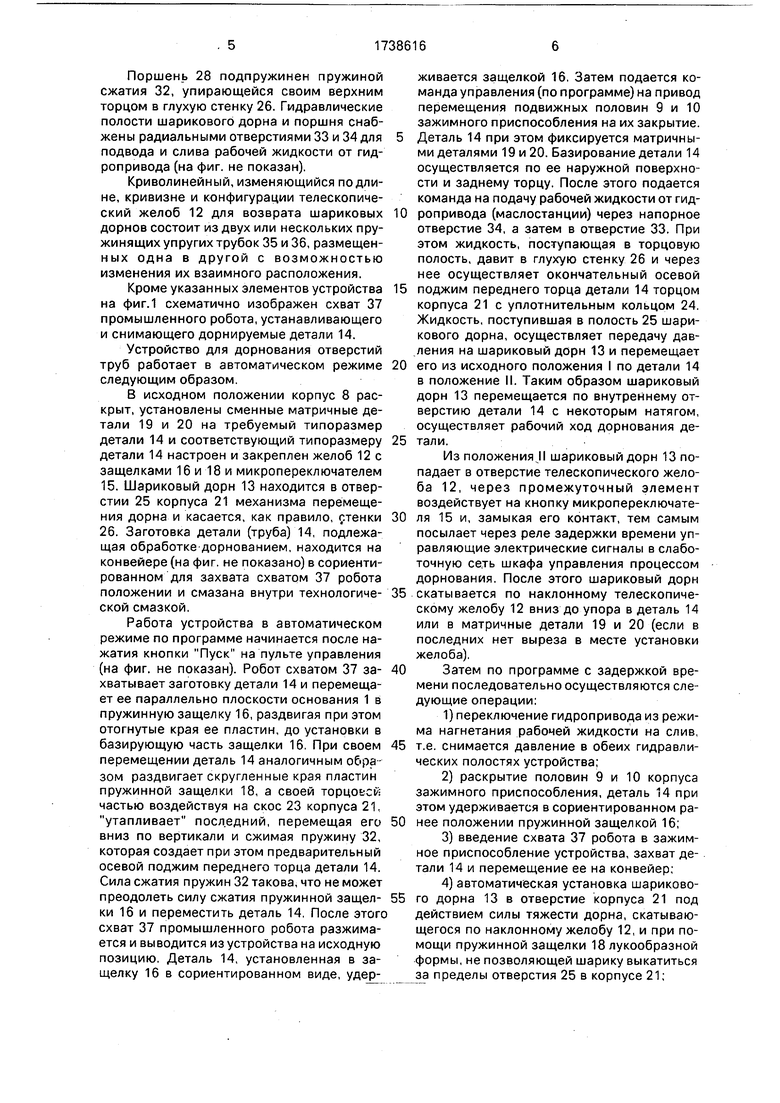

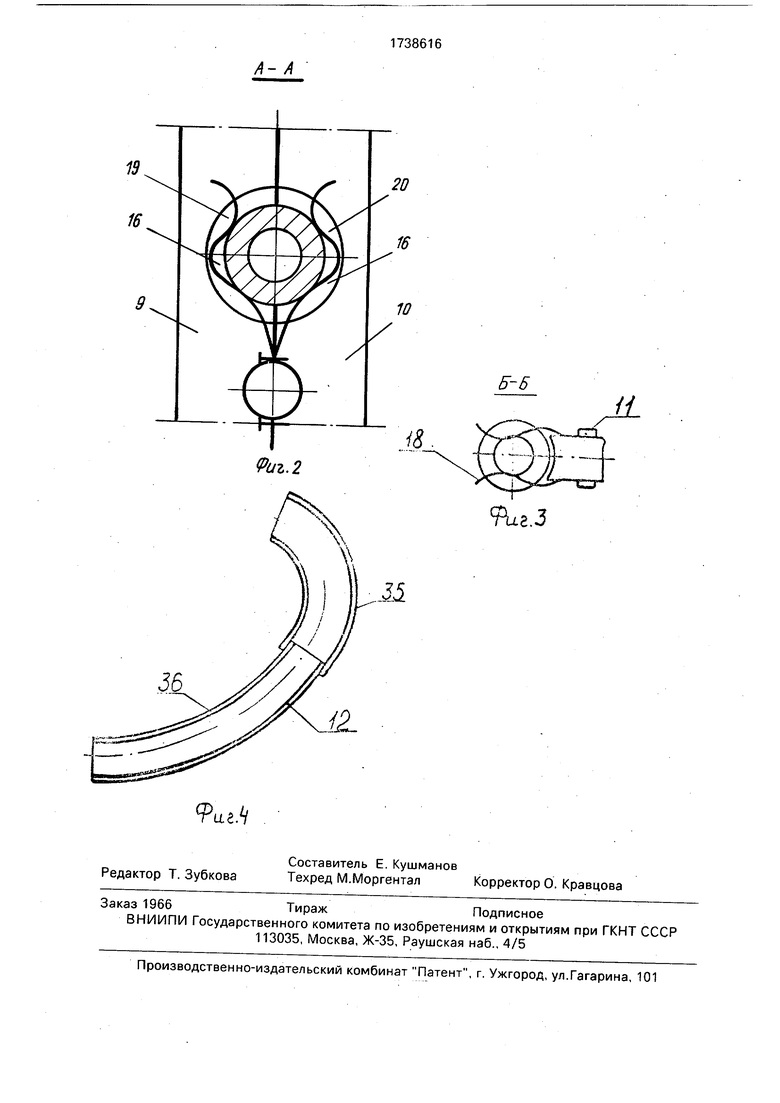

На фиг.1 схематично изображено предлагаемое устройство, общий вид; на фиг.2 - сечение А-А на фиг.1; на фиг.З - сечение Б-Б на фиг.1; на фиг.4 - желоб, общий вид.

Устройство состоит из основания 1 с конической лункой 2, установленного на основании кронштейна 3 с выступами 4 и отверстиями 5 и 6, выполненного в виде плунжера, плавающего относительно продольной оси кронштейна механизма 7 перемещения дорна раздвижного корпуса 8, зажимного приспособления, состоящего из двух подвижных половин 9 и 10 и трех направляющих скалок 11, а также привода перемещенияполовинкорпусаприспособления (на фиг. привод не показан).

На-неподвижном основании 1 устройства закреплен телескопический, состоящий из двух или нескольких пружинящих труб криволинейный желоб 12 для возврата шарикового дорна 13. Входное отверстие желоба 12 расположено напротив выходного отверстия обрабатываемой дорнованием трубы 14 и в этом месте желоба 12 установлен микропереключатель 15, который контактирует через промежуточный элемент (например, пластинчатую пружину) с выходящим из отверстия трубы 14 шариковым дорном 13 и функционально связан со шкафом управления процессом дорнования (на фиг. не показан), имеющим реле задержки времени управляющего электрического сигнала. В средней части желоба, на его наружной поверхности, установлена и закреплена пружинная защелка 16 предварительной фиксации устанавливаемой трубы, имеющая профиль лукообразной формы, которая может быть выполнена либо цельной, либо из двух симметрично расположенных пластин. В нижней части желоба 12 у выходного

отверстия, расположенного несколько выше и справа от верхней части корпуса механизма перемещения дорна, установлена и закреплена на наружной части с помощью хомута 17 пружинная защелка 18 с профи0 лем пластин лукообразной формы для фиксации возвращаемого шарикового дорна. Причем сила, необходимая для разжима защелки 18, меньше, чем у защелки 16. В подвижных половинах раздвижного корпуса

5 зажимного приспособления 8 установлены съемные матричные детали 19 и 20, осуществляющие окончательное базирование обрабатываемой детали (трубы) 14 по наружной поверхности и заднему торцу. С

0 помощью сменных матричных деталей 19 и 20 сменного желоба 12 осуществляется переналадка на другие типоразмеры обрабатываемых дорнованием деталей.

Механизм 7 перемещения дорнов со5 стоит из корпуса 21, выполненного в виде плунжера, который своей наружной поверхностью установлен в отверстие 5 кронштейна 3 и может перемещаться по вертикали возвратно-поступательно без возможности

0 поворота относительно отверстия 5 на ограниченную величину, равную разнице между величиной ширины паза 22 на наружной поверхности корпуса 21 и величиной ширины выступов 4 кронштейна 3, входящих в паз

5 22. На верхней части корпуса 21 выполнен скос 23, контактирующий с устанавливаемой деталью 14, а в торцовой части неподвижно установлено (на клею) торцевое уплотнительное кольцо 24. Во внутренней

0 верхней части корпуса 21 выполнено точное отверстие 25 под шариковый дорн 13, являющееся гидравлической полостью шарикового дорна. Эта полость отделена глухой стенкой 26 от расположенного ниже отвер5 стия 27, являющегося гидравлической полостью поршня 28 с цилиндрической шейкой штока 29, проходящей через нижнее отверстие 30 в корпусе 21, и сферической частью 31, контактирующей с конической лункой 12

0 основания 1.

Диаметр отверстия 27 больше диаметра отверстия 25, что необходимо для того, чтобы гарантировать превышение силы осевого зажима детали над силой дорнования, а

5 точнее над реакцией силы дорнования, во избежание неопределенности при базировании обрабатываемой детали, что может привести к утечке рабочей жидкости в зазор между торцом детали 14 и уплотнительным кольцом 24.

Поршень 28 подпружинен пружиной сжатия 32, упирающейся своим верхним торцом в глухую стенку 26. Гидравлические полости шарикового дорна и поршня снабжены радиальными отверстиями 33 и 34 для подвода и слива рабочей жидкости от гидропривода (на фиг. не показан).

Криволинейный, изменяющийся подлине, кривизне и конфигурации телескопический желоб 12 для возврата шариковых дорнов состоит из двух или нескольких пружинящих упругих трубок 35 и 36, размещен- ных одна в другой с возможностью изменения их взаимного расположения.

Кроме указанных элементов устройства на фиг.1 схематично изображен схват 37 промышленного робота, устанавливающего и снимающего дорнируемые детали 14.

Устройство для дорнования отверстий труб работает в автоматическом режиме следующим образом.

В исходном положении корпус 8 раскрыт, установлены сменные матричные детали 19 и 20 на требуемый типоразмер детали 14 и соответствующий типоразмеру детали 14 настроен и закреплен желоб 12с защелками 16 и 18 и микропереключателем 15. Шариковый дорн 13 находится в отверстии 25 корпуса 21 механизма перемещения дорна и касается, как правило, стенки 26. Заготовка детали (труба) 14, подлежащая обработке дорнованием, находится на конвейере (на фиг. не показано) в сориентированном для захвата схватом 37 робота положении и смазана внутри технологиче- ской смазкой.

Работа устройства в автоматическом режиме по программе начинается после нажатия кнопки Пуск на пульте управления (на фиг. не показан). Робот схватом 37 за- хватывает заготовку детали 14 и перемещает ее параллельно плоскости основания 1 в пружинную защелку 16, раздвигая при этом отогнутые края ее пластин, до установки в базирующую часть защелки 16. При своем перемещении деталь 14 аналогичным образом раздвигает скругленные края пластин пружинной защелки 18, а своей торцоесй частью воздействуя на скос 23 корпуса 21. утапливает последний, перемещая его вниз по вертикали и сжимая пружину 32, которая создает при этом предварительный осевой поджим переднего торца детали 14. Сила сжатия пружин 32 такова, что не может преодолеть силу сжатия пружинной защел- ки 16 и переместить деталь 14. После этог схват 37 промышленного робота разжимается и выводится из устройства на исходную позицию. Деталь 14, установленная в защелку 16 в сориентированном виде, удерживается защелкой 16. Затем подается команда управления (по программе) на привод перемещения подвижных половин 9 и 10 зажимного приспособления на их закрытие. Деталь 14 при этом фиксируется матричными деталями 19 и 20. Базирование детали 14 осуществляется по ее наружной поверхности и заднему торцу. После этого подается команда на подачу рабочей жидкости от гидропривода (маслостанции) через напорное отверстие 34, а затем в отверстие 33. При этом жидкость, поступающая в торцовую полость, давит в глухую стенку 26 и через нее осуществляет окончательный осевой поджим переднего торца детали 14 торцом корпуса 21с уплотнительным кольцом 24. Жидкость, поступившая в полость 25 шарикового дорна, осуществляет передачу давления на шариковый дорн 13 и перемещает его из исходного положения I по детали 14 в положение II. Таким образом шариковый дорн 13 перемещается по внутреннему отверстию детали 14 с некоторым натягом, осуществляет рабочий ход дорнования детали.

Из положениями шариковый дорн 13 попадает в отверстие телескопического желоба 12, через промежуточный элемент воздействует на кнопку микропереключателя 15 и, замыкая его контакт, тем самым посылает через реле задержки времени управляющие электрические сигналы в слаботочную сеть шкафа управления процессом дорнования. После этого шариковый дорн скатывается по наклонному телескопическому желобу 12 вниз до упора в деталь 14 или в матричные детали 19 и 20 (если в последних нет выреза в месте установки желоба).

Затем по программе с задержкой времени последовательно осуществляются следующие операции:

1)переключение гидропривода из режима нагнетания рабочей жидкости на слив, т.е. снимается давление в обеих гидравлических полостях устройства;

2)раскрытие половин 9 и 10 корпуса зажимного приспособления, деталь 14 при этом удерживается в сориентированном ранее положении пружинной защелкой 16;

3)введение схвата 37 робота в зажимное приспособление устройства, захват детали 14 и перемещение ее на конвейер;

4)автоматическая установка шарикового дорна 13 в отверстие корпуса 21 под действием силы тяжести дорна, скатывающегося по наклонному желобу 12, и при помощи пружинной защелки 18 лукообразной формы, не позволяющей шарику выкатиться за пределы отверстия 25 в корпусе 21;

5)захват схватом 37 робота с конвейера другой, сориентированной под захват и смазанной технологической смазкой заготовки детали 14, и установка ее описанным способом в пружинную защелку 16;

6)разжим и выведение схвата 37 из рабочей зоны раскрытого зажимного приспособления в исходное положение;

7)закрытие зажимного приспособления, производящего окончательное базиро- вание детали 14;

8)окончательный осевой зажим детали 14 плунжерным корпусом 21 с рабочим перемещением шарикового дорна 13 описанным способом.

Выполнение дорнования следующих заготовок производится аналогично до тех пор, пока оператор не нажмет кнопку Стоп на пульте управления, после чего все элементы устройства для дорнования и про- мышленный робот, закончив производственный цикл обработки детали, занимают исходное для последующей работы положение.

Упрощение устройства и повышение на- дежности достигаются за счет введения глухой стенки 26 между гидрополостями шарикового дорна и поршня и раздельных радиальных отверстий 33 и 34 для подвода жидкости в гидрополости. При этом отпада- ет необходимость в наличии третьей гидрав- лической полости. Уменьшается вероятность утечек рабочей жидкости в оставшихся двух полостях. Уменьшается количество обработанных по высокому классу точности и шероховатости поверхностей. Повышение надежности работы устройства

достигается за счет выполнения диаметра отверстия поршневой полости большим диаметром полости шарикового дорна. Это позволит иметь гарантированное превышение силы осевого поджима переднего торца детали над величиной реакции силы дорнования, что, в свою очередь, гарантирует отсутствие утечек рабочей жидкости в месте контакта переднего торца детали 14 с уплот- нительным кольцом 24 корпуса 21. Выполнение желоба телескопическим из двух или нескольких пружинящих трубок позволяет избежать наличия большого количества сменных желобов.

Формула изобретения Устройство для дорнования отверстий труб, содержащее основание, дорн, механизм его перемещения, имеющий плунжер с двумя гидравлическими полостями и радиальными отверстиями, в одной из которых расположены поршень с пружиной, а в другой указанный дорн, узел осевого подпора заднего конца трубы и узел зажима его переднего конца, сменный криволинейный желоб возврата и фиксации дорна, микропереключатель и элементы управления, отличающееся тем, что, с целью упрощения конструкции и повышения надежности, между двумя полостями выполнена глухая стенка, а радиальное отверстие выполнено в каждой полости, причем диаметр отверстия поршневой гидрополости больше диаметра отверстия полости шарикового дорна, при этом желоб выполнен телескопическим, по меньшей мере состоящим из двух прижимных грубок

К 15

/ /

Риг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дорнования отверстий | 1989 |

|

SU1779561A1 |

| Устройство для дорнования отверстий трубы | 1988 |

|

SU1602711A1 |

| Устройство для дорнования трубных заготовок | 1990 |

|

SU1756127A1 |

| Устройство для дорнования отверстий труб | 1990 |

|

SU1731611A1 |

| Схват робота | 1982 |

|

SU1024271A1 |

| УСТРОЙСТВО ДЛЯ ДОРНОВАНИЯ ОТВЕРСТИЙ | 1995 |

|

RU2076798C1 |

| Устройство для дорнования отверстий труб | 1988 |

|

SU1586896A1 |

| УСТРОЙСТВО ДЛЯ ДОРНОВАНИЯ ОТВЕРСТИЙ | 1992 |

|

RU2021097C1 |

| Устройство для обработки деталей | 1980 |

|

SU933440A1 |

| Опора протяжного станка конструкции завода "лиепайсельмаш | 1972 |

|

SU553060A1 |

Авторы

Даты

1992-06-07—Публикация

1990-04-02—Подача