1

Изобретение относится к машиностроению, а именно к приспособлениям протяжных станков для обработки отверстий заготовок типа длинных цилиндров, например, дорнованием.

Известны опоры протяжных станков для выполнения процесса дорнования отверстий по схеме сжатия, когда опорный торец заготовки Типа втулок и коротких гильз опирается на жесткую поверхность опоры.

Известны также опоры протяжного станка Для обработки отверстий цилиндров дорнованием, в корпусе которой расположена подвижная в осевом направлении головка, снабженная подпружиненными кулачками, которые упруго взаимодействуют с обработанной заготовкой по ее наружной поверхности. Эта опора позволяет качественно деформировать дорном лишь толстостенные трубные заготовки.

Трубные заготовки длинных цилиндров, особенно со значительной исходной разностенностью, после обработки дорнованием в данной опоре не имеют достаточной точности из-за больших искривлений оси обработанной поз верхности.

Цель изобретения - устранение указанного недостатка.

Для этого в корпусе предлагаемой опоры расположены две подвижные в осевом направлении головки с подпружиненными кулачками, взаимодействующие с заготовкой. Базирование заготовки в опоре обеспечивается двумя головками посредством связанных между собой гидроцилиндров, образующих

при этом замкнутую автономную гидравлическую систему постоянного объема. В зависимости от того, в какие из полостей (штоковые пли поро1невые) под действием гидравлического давления в системе, развиваемого усилием дорнования, перераспределяется жидкость, головки будут в начальный период работы оиоры синхронно смещаться навстречу друг другу или в противоположные стороны; с тем, чтобы затем противостоять смещению

заготовки в опоре путем постоянного подпора ее в одну или натяжения в разные стороны.

Для стабилизации положения головок в период работы в системе установлен дроссель с параллельно подключенным к нему обратным клапаном или распределительное устройство с системой подпитки, отключаемой после заверн ения предварительного поджима и натяжения заготовки.

С целью достижения универсальности опоры при обработке заготовок различной длины одна из головок опоры помещается в подвижной траверсе, которая при переналадке перестанавливается по двум направляющим

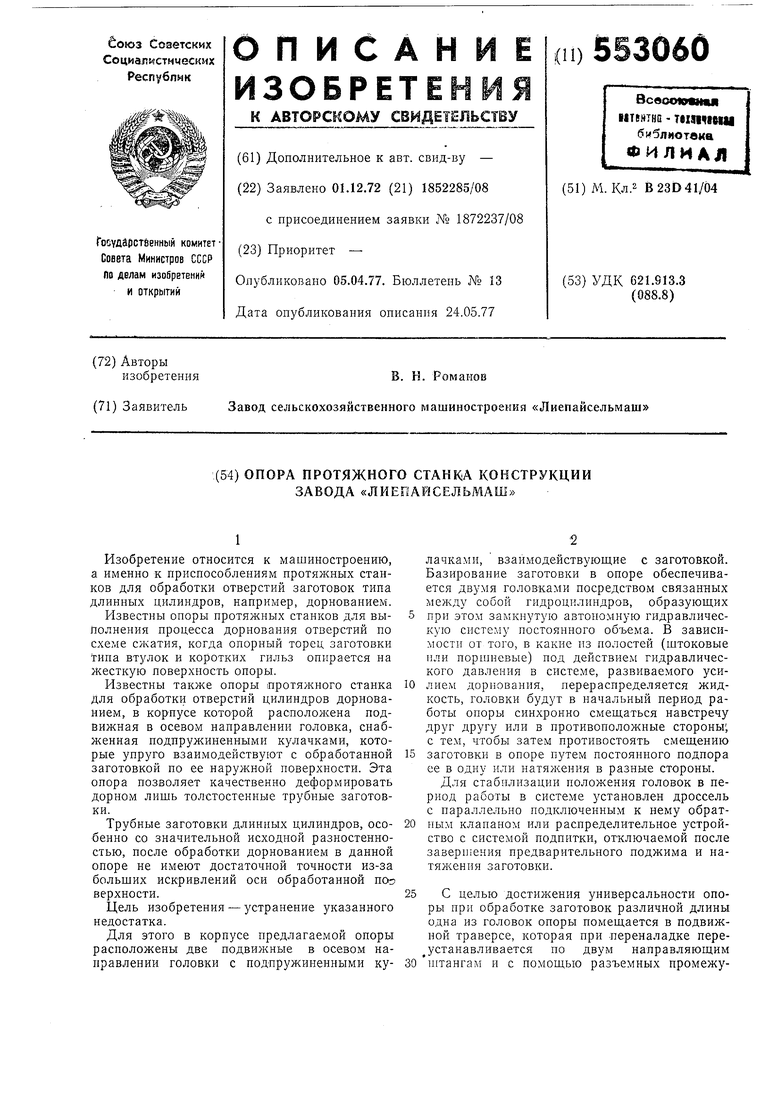

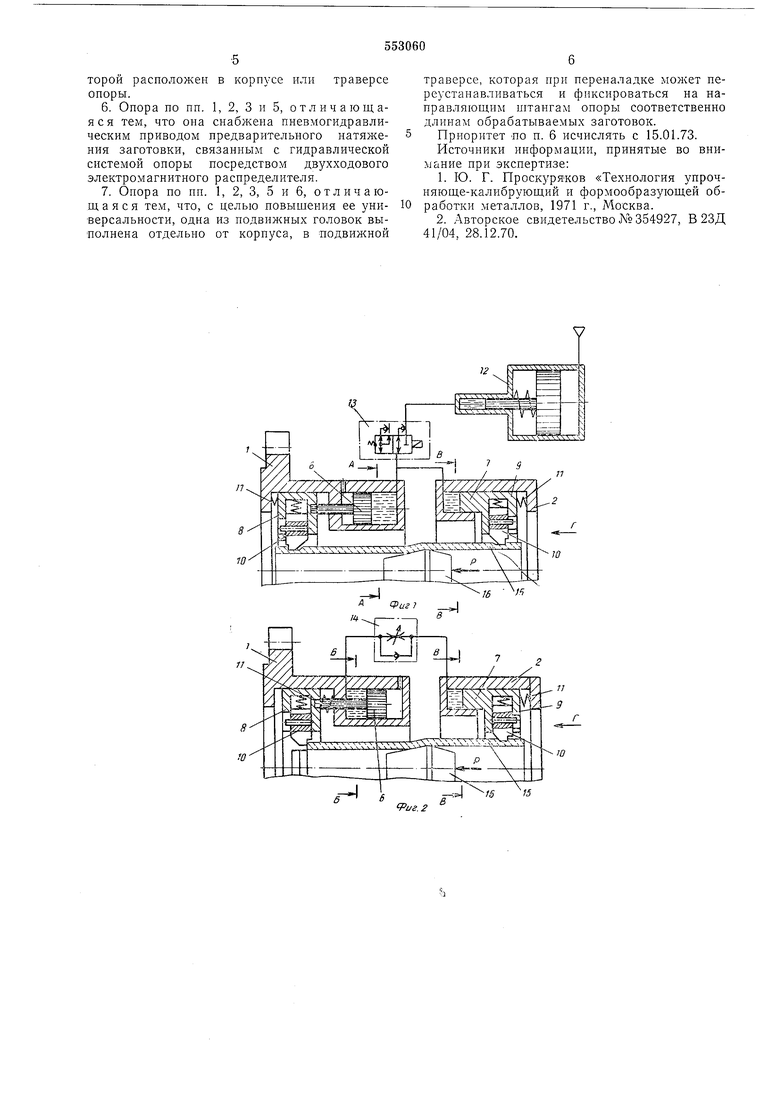

штангам и с помощью разъемных промежуточных втулок фиксируется на заданный размер.. 1 и 2 представлена предлагаемая :; опера в продольном разрезе; на фиг. 3-6 - разр.езы А-А, Б-Б и В-В фиг. 1 и 2, опре,1еляющие конструктивные варианты I, II; III h fV гидроноло стей опоры; на фиг. 7 -вид р-фиг. Г 2;на фиг. 8 - вид Д фиг. 7.

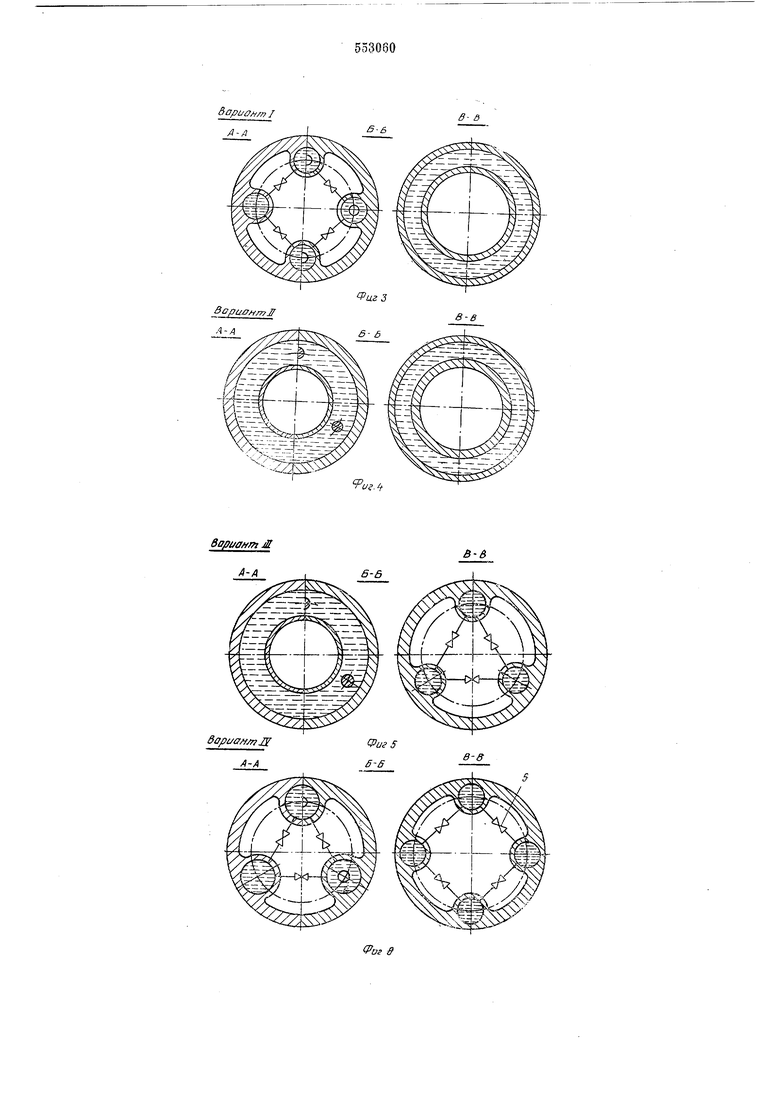

Опора (фиг. 1, 2) состоит из корпуса 1 с фланцем и центрирующим буртом для присоединения к станине протяжного станка, а также траверсы 2, базирующейся на двух направляющих штангах 3, которая при наладке может переустанавливаться с помощью промежуточных разъемных втулок 4, соответственно длинам обрабатываемых заготовок (фиг. 7 и 8).

В корпусе 1 и траверсе 2 расположены кольцевые или соединенные между собой через перепускные клапаны 5 (фиг. 3-6) автономные гидроцилиндры, которые вместе образуют одну общую гидросистему опоры, состоящую из двух сообщающихся между собой гидрополостей - гидронолости корпуса 1 и гидронолости траверсы 2. Поршни 6 и 7 этих гидрополостей жестко связаны с плавающими головками опоры 8 и 9 с подпружиненными кулачками 10. Головки опоры упруго ограничены в осевом направлении пружинами сжатия

11,взаимодействующими с корпусом и траверсой опоры.

Гидравлическая система опоры выполнена замкнутой, а аккумулирующим устройством в ней является пневмогидравлический питатель

12,управляемый электромагнитным распределителем 13 (фиг. 1). В трубопроводе, соединяющем гидрополости, может быть установлен также и дроссель с параллельно подключенным к нему обратным клапаном 14 (фиг. 2), который обеспечивает плавность хода и регулирование скорости перемещения плавающих головок опоры 8 и 9.

Опора (фиг. 1) работает следующим образом.

Трубная заготовка 15 устанавливается в опору и базируется по двум технологическим канавкам подпружиненными кулачками 10 плавающих головок 8 и 9. При этом под действием внешнего пневматического давления, подаваемого в питатель 12, масло из последнего через распределитель 13 поступает в гидросистему опоры. Головки 8 и 9 при этом расходятся, обеспечивая предварительное натяжение заготовки кулачками 10. Затем срабатывает электромагнитный распределитель 13 и внутренняя гидросистема опоры замыкается, разъединяясь с питателем 12. В процессе обработки заготовки дорнованием, при входе многозубного дорна 16 в отверстие заготовки 15, -происходит ее укорочение, плавающие головки через поршни 6 и 7 за счет этого поднимают давление в гидросистеме опоры, при этом необработанный участок заготов-ки (перед дорном), как и вся заготовка натягивается до завершения всего процесса дорнования. После прохождения последнего зуба дорна срабатывает распределитель 13, масло под давлением, развиваемым от пружин сжатия И, поступает из гидросистемы опоры обратно в питатель 12. Наконец, кулачки опоры раскрываются и трубу свободно вынимают из опоры. На этом рабочая часть общего цикла нроцесса дорнования в указанной опоре заканчивается.

Опора (см. фиг. 2) работает следующим образом.

Трубная заготовка устанавливается в опору до упора задним торцом в кулачки головки 8 и базируется по канавке подпружиненными

кулачками головки 9. В процессе обработки, под действием усилия дорнования, развиваемого многозубным дорном головки 8 и 9 сначала сходятся. При этом масло перетекает через дроссель с обратным клапаном 14 из гидрополости траверсы 2 в гидрополость корпуса 1 гидросистемы опоры. На этом процессе базирование заготовки завершается. . После прохода через отверстие заготовки последнего зуба дорна давление в гидросистеме опоры

падает и головки 8 и 9, под действием пружины 11 расходятся. На этом рабочий процесс заканчивается. Перед включением обрат-ного хода протяжного станка кулачки головки 9 раскрываются и заготовка 15 вынимается из опоры.

Формула изобретения

1. Опора протяжного станка для обработки

отверстий заготовок типа длинных цилиндров, например, дорнованием, в полом корпусе которой расположена подвижная в осевом направлении головка с подпрул иненными кулачками, взаимодействующими с заготовкой, отл и ч а ю щ а я с я тем, что, с целью повышения точности обработки отверстий заготовок, она снабжена второй -подвижной в осевом направлении головкой и связана с первой замкнутой гидравлической системой, состоящей из двух

соединенных между собой силовых гидравлических устройств типа гидроцилиндров, порщни которых жестко связаны с головками, причем обе головки установлены упруго в направлении разжима заготовки.

2. Опора по п. 1, отличающаяся тем, что в линии связи силовых гидравлических устройств параллельно установлены дроссель и обратный клапан.

3.Опора по ПП. 1,2, отличающаяся тем, что одно или оба силовых гидравлических устройства выполнены в виде нескольких расставленных по окружности и связанных между собой каналами гидроцилиндров.

4.Опора по п. 3, отличающаяся тем, что в каналах установлены перепускные клапаны или краны.

5.Опора по пп. 1, 2, отличающаяся тем, что одно или оба силовых гидравлических устройства выполнены в виде кольцевой

плунжерно-цилиндрнчеокой пары, цилиндр которой расположен в корпусе или траверсе опоры.

6.Опора по пп. 1, 2, 3 и 5, отличающаяся тем, что опа снабжена пневмогидравлическим приводом предварительного натяжения заготовки, связанным с гидравлической системой опоры посредством двухходового электромагнитного распределителя.

7.Онора по пн. 1, 2, 3, 5 и 6, отличающаяся тем, что, с целью повышения ее универсальности, одна из подвижных головок выполнена отдельно от корпуса, в подвижной

траверсе, которая при переналадке может переустанавливаться и фиксироваться на направляющим штангам опоры соответственно длинам обрабатываемых заготовок.

Приоритет ПО п. 6 исчислять с 15.01.73.

Источники информации, принятые во внимание при экспертизе:

1.Ю. Г. Проскуряков «Технология упрочняюще-калибрующий и формообразующей обработки металлов, 1971 г., Л1осква.

2.Авторское свидетельство №354927, В 23Д 41/04, 28.12.70.

| название | год | авторы | номер документа |

|---|---|---|---|

| Протяжный станок для дорнования | 1978 |

|

SU716729A1 |

| Протяжной станок для дорнования | 1977 |

|

SU716730A1 |

| Опора для дорнования | 1982 |

|

SU1057208A1 |

| Протяжной станок для дорнования | 1979 |

|

SU772755A1 |

| Способ дорнования | 1977 |

|

SU716676A1 |

| Протяжной станок для дорнования | 1980 |

|

SU891261A2 |

| Дорн | 1974 |

|

SU569409A1 |

| Способ ю.г.проскурякова и в.н.романова определения макрогеометрических отклонений формы заготовок трубного проката | 1974 |

|

SU652432A1 |

| Инструмент для подачи металла под накатку зубчатых профилей | 1978 |

|

SU854531A1 |

| Устройство для дорнования деталей | 1986 |

|

SU1366372A1 |

J /5 5

в- s

fi.

B-&

(Риг 7 8идД f offeo/fumo

Авторы

Даты

1977-04-05—Публикация

1972-12-01—Подача