Изобретение относится к химической промышленности, преимущественно к производству фосфорных удобрений, и может быть использовано для производства простого суперфосфата из низкокачественного фосфатного сырья, например фосфоритов Чилисайского месторождения

Известны способы производства простого суперфосфата, заключающиеся в обработке высококачественного фосфатного сырья, например, Хибинского апатитового концентрата, серной кислотой (61,7-64,0% НаЗОз) с последующим вызреванием в суперфосфатной камере, дозреванием на складе и гранулированием.

Недостатком этих способов является испол ьзование высококачественного сырья,

запасы которого ограничены и локализованы на Северо-Западе страны, и высокий расход серной кислоты.

Известен способ получения простого суперфосфата путем разложения низкокачественных фосфоритов Карзтауского месторождения серной кислотой концентрации 65-66,5%, взятой с нормой 100-105% от стехиометрии реакций взаимодействия ее со всеми компонентами фосфатного сырья в камере с дозреванием на складе в течение 8-20 сут с последующей грануляцией и сушкой продукта.

Недостатком указанного способа является высоким расход серной кислоты.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ переработки низкокачественного сырья руд Телекского месторождения для производства суперфосфата путем разложения 50-60%-ной НаЗОд кислотой с нормой расхода от 70 кг и выше, что приводит к коэффициенту разложения Кр 89-96%. .

Однако норма расхода серной кислоты, при которЪй Достигается коэффициент разложения 89-96%, 70-90 кг на 100 кг фосфатаТ о в пересчете стехиометрию составляет 100-120%. Недостатком способа является низкое содержание P20s в усвояемой форме, высокая норма расхода серной кислоты.

Цель изобретения - повышение качества суперфосфата за счет повышения Р205усв в готовом продукте при переработке низкосортного фоссырья - курскита Чилисайско- го месторождения,

Поставленная цель достигается путем использования в качестве фосфатного сырья для разложения руды, содержащей курскит, например, мытого концентрата и- лисайского месторождения м применение для р .зложения серной кислоты концентрацией 40-50% Н250л, взятой с нормой 57- 65% от стехиометрически необходимого количества.

Отличительной особенностью способа является применение для разложения фосфатного сырья, содержащего основное вс- щество в виде курскита и использование для разложения серной кислоты е меньшей концентрацией и нормой.

Нижний предел по концентрации сер- ной кислоты обусловлен тем, что применение кислоты с концентрацией ниже 40% НаЗОд приводит к тому, что вместо твердого продукта получается нёсхватывающаяся пульпа. Верхний предел концентрации серной кислоты - 50% НаЗОз, выбран потому, что применение кислоты более высокой концентрации вызывает резкое уменьшение степени разложения фосфатного сырья вследствие образования на зернах ппотиых непроницаемых корок сульфата кальция.

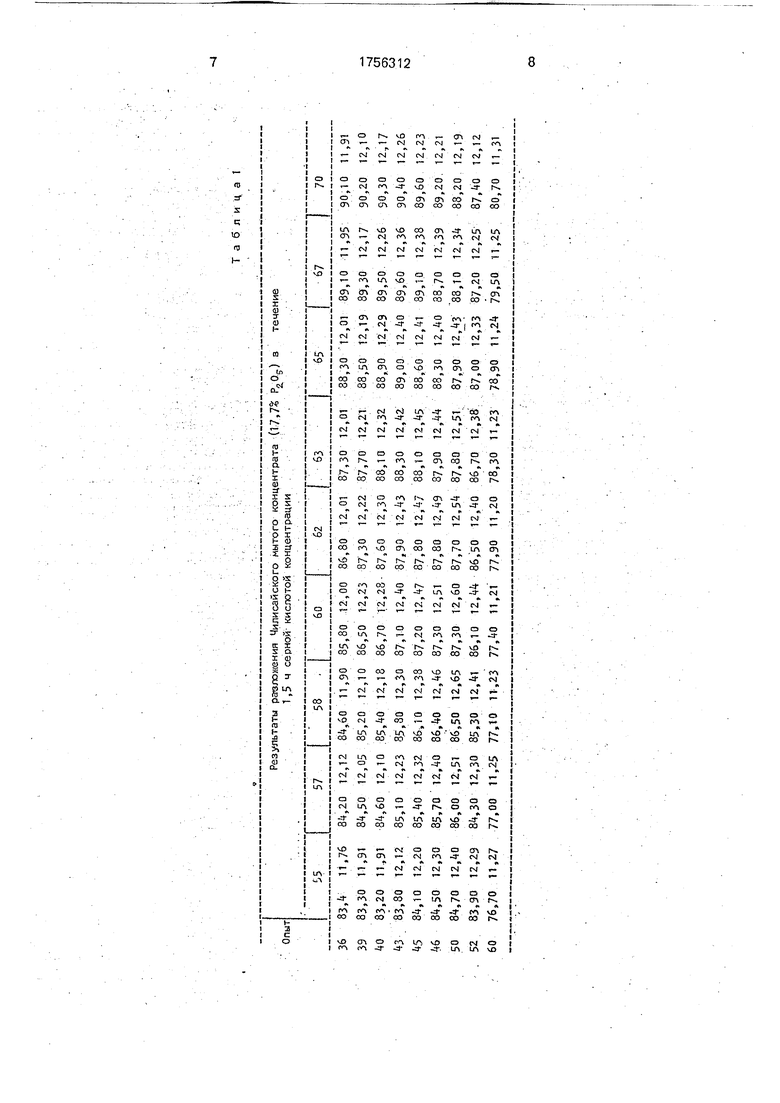

Уменьшение нормы серной кислоты ниже 57% от стехиометрии не допустимо, так как это приводит к уменьшению степени разложения. Увеличение же нормы серной кислоты выше 65% от стехиометрии приводит к уменьшению содержания Р205общ в конечном продукте (и соответственно к уменьшению содержания PzOsyca) за счет увеличения массы конечного продукта Как показано в табл. 1, любой выход за заявляемые области концентрацией и норм серной кислоты при разложении фосфатного сырья, содержащего фосфор в виде курскита, не

приводит к достижению цели изобретения. Получение суперфосфата по предлагаемому способу позволяет вовлекать в переработку сырье с низким содержанием Р20в и сни5 зить расход серной кислоты.

Предлагаемый способ получения гранулированного простого суперфосфата по сравнению с известными методами позволяет снизить расход серной кислоты, пол0 учать качественный простой суперфосфат на основе низкокачественного фосфатного сырья Чилисайского месторождения, который в данный момент не находит практического применения,

5 П р и м е р 1. 100 мас.ч. мытого концен трата Чилмсайского месторождения состава, %: P20s 17,72,- SI02 35; СаО 30,25; МдО 0,2; Рея03 1,23; А1203 1,26; К20 0,9; NaaO 0,59; F2.38, смешивают с 61,46 мас.ч.

0 (норма 57%) серной кислоты 40%-ной концентрации в течение 5 мин, образовавшуюся массу выдерживают в камере 90 мин при 105-1 Ю°С и получают 123, 84 мас.ч. суперфосфата, содержащего, %: Р205усв 12,10;

5 Р205с5щ 14,37; ,6%. После дозревания в течение 10 сут Р205усв 12,42%, ,4%, П р и м е р 2.100 мас.ч. мытого концентрата Чилисайского месторождения состава, указанного в примере 1, смешивают с

0 57,18 мае ч. (норма 57%) серной кислоты 43%-ной концентрации, далее поступают как в примере 1 и получают 123,2 мас.ч. суперфосфата, содержащего, %; РаОзусв 12,23; Р205общ 14,37, Кр-85,1. После дозре5 вания в течение 10 сут РгОнусв 12,68%, ,3%.

П р и м е р 3, 100 мас.ч. мытого концентрата Чилисайского месторождения состава, указанного в примере 1, смешивают с

0 55,6 мас.ч, (норма 58%) серной кислоты 45%- ной концентрации, далее поступают так же, как и в примере 1 и получают 123,12 мас.ч. суперфосфата, содержащего, %: PaOsyco 12,38; РаОбобщ 14,38; ,1. После дозре5 вания в течение 10 сут Р205усв 12,84; Кр-89,3%.

П р и м е р 4.100 мас.ч. мытого концентрата Чилисайского месторождения состава, указанного в примере 1, смешивают

0 с 56,23 мас.ч. (норма 60%) серной кислоты 46%-ной концентрации, далее поступают как в примере 1 и получают 123,6 мас.ч. суперфосфата, содержащего, %: Р20бусв 12,51; Р205оощ 14,33; ,3. После дозре5 вания в течение 10 сут РаОбусв 12,97; ,5%.

П р и м е р В. 100 мас.ч. мытого концентрата Чилисайского месторождения состава, указанного в примере 1, смешивают с

53,5 мае,ч. (норма 62%) серной кислоты

50%-ной концентрации, далее поступают как в примере 1 и получают 123,8 мас.ч. суперфосфата, содержащего, %: Р20бусв 12,54; РаОзобщ 14,3, ,7. После дозревания в течение 10 сут РаОбусв 13,02; ,4%.

Пример б. 100 мас.ч. мытого концентрата Чилисайского месторождения состава, указанного в примере 1, смешивают с 56,1 мас.ч. (норма 65%) серной кислоты 52%-ной концентрации, далее поступают как в примере 1 и получают 125,28 мас.ч, суперфосфата, содержащего, %: Р20дусв 12,33; РаОзобщ 14,14, ,9. После дозревания в течение Ю сут PzOsyce 12,9; ,2%.

Согласно предлагаемому способу норма расхода серной кислоты 57-65% от стехиометрии, что составляет 24,6-28,0 кг на 100 кг фосфата, что значительно ниже, чем по известному способу.

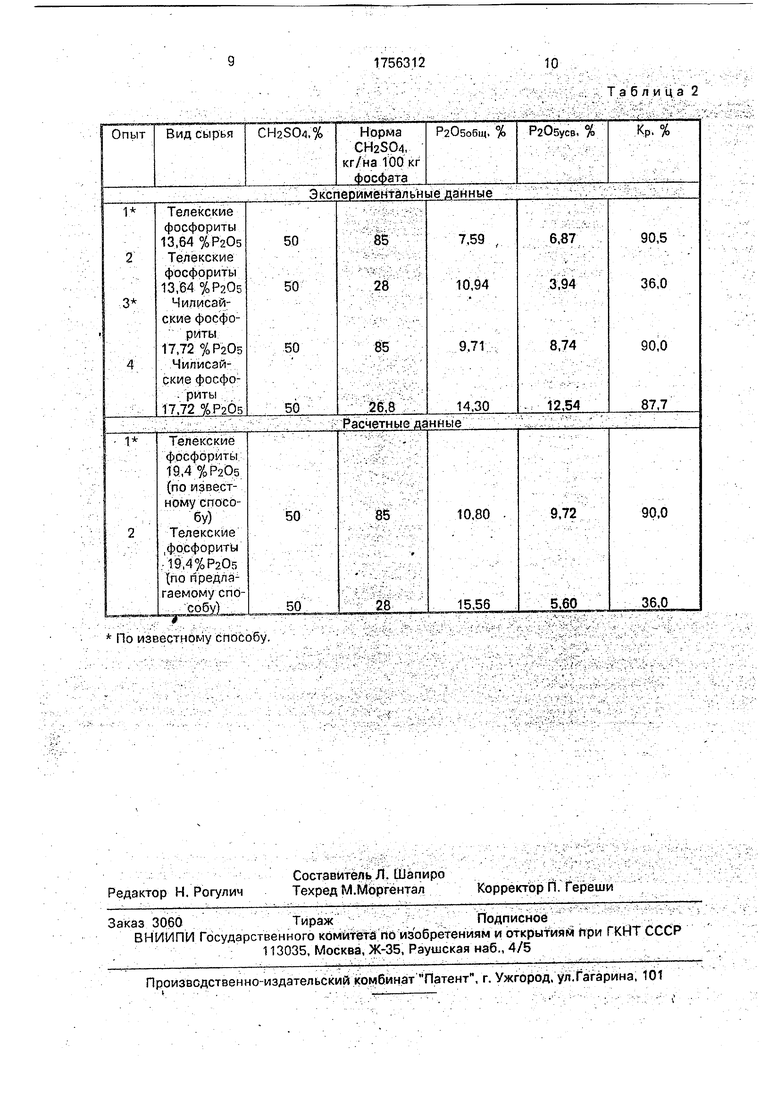

Для сравнения проведены опыты по переработке руд Телекского и Чилисайского месторождения известным и предлагаемым способами. Для проведения экспериментов использованы руды Телекского месторождения с содержанием Р205общ 13,64% и руды Чилисайского месторождения с содержанием Р205общ 17,50%.

Результаты проведенных экспериментов приведены в табл. 2.

Как видно из табл,2, что применение известного способа для разложения сырья приводит к снижению Р20бусв в продукте, хотя при этом коэффициент разложения

максимально возможный. Сравнение известного и предлагаемого способов показывает положительный эффект, заключающийся в увеличении Р20дусв в продукте при высокой степени разложения.

Известно, что несмотря на наличие в нашей стране огромных запасов фосфатного сырья промышленность по производству фосфорных удобрений испытывает дефицит

в фосфатном сырье. Это связано с низким качеством фосфоритов (низкое содержание PaOs (13-18%) и значительное (до 50%) количество примесей). Запасов высококачественного фосфатного сырья в стране не

хватает для обеспечения удобрениями сельского хозяйства всей страны и особенно регионов Казахстана, Средней Азии и Сибири. Транспортировка апатита с Кольского полуострова для обеспечения заводов, расположенных в этих регионах, экономически нецелесообразна.

Формула изобретения Способ получения простого суперфосфата из низкосортного фосфатного сырья

путем разложения природного фосфата серной кислотой с последующим выдерживанием образовавшейся массы и дозреванием, отличающийся тем, что, с целью повышения качества суперфосфата за счет

повышения РаОбусв в готовом продукте при переработке курскита Чилисайского месторождения, разложение проводят 40-50%- ной серной кислотой, взятой с нормой 57-65% от стехиометрически необходимого

количества.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного суперфосфата | 1989 |

|

SU1721037A1 |

| Способ получения двойного суперфосфата | 1990 |

|

SU1731764A1 |

| Способ получения фосфорсодержащего удобрения | 1990 |

|

SU1768566A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНОСТОРОННЕГО ФОСФОРНОГО УДОБРЕНИЯ ИЗ БЕДНОГО ФОСФАТНОГО СЫРЬЯ | 2007 |

|

RU2346916C1 |

| Способ получения двойного суперфосфата | 1978 |

|

SU899509A1 |

| Способ получения сложного удобрения | 1991 |

|

SU1787153A3 |

| Способ химико-флотационного обогащения природных фосфоритов | 1990 |

|

SU1773491A1 |

| Способ флотационно-химического обогащения природных фосфоритов | 1990 |

|

SU1780836A1 |

| Способ получения обогащенного суперфосфата | 1985 |

|

SU1379297A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО НЕЙТРАЛИЗОВАННОГО СУПЕРФОСФАТА | 1999 |

|

RU2156754C1 |

Изобретение относится к химической промышленности, преимущественно к производству фосфорных удобрений, м может быть использовано для производства простого суперфосфата мз низкокаче т- венного фосфатного сырья, например, фосфоритов Чилисайского месторождения на суперфосфат. Фосфатное сырье, содержащее курскит, например, мытый концентрат Чилисайского месторождения, разлагают 40-50%-ной серной кислотой, взятой с нормой расхода 57-65% от стехиометрмчески необходимого количества Образовавшуюся массу выдерживают в камере 90 мин при 105-110°С и получают суперфосфат, содержащий FbOsycB.- 12,10%, Р205общ 14,37, ,б%. После дозревания в течение 10 сут РаОбусв 12,42%. ,4%. 2 табл.

По известному способу.

| Позин М.Е | |||

| Технология минеральных удобрений | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Технология фосфорных и комплексных удобрений,/Под редакцией С Д | |||

| Эвенчика и А.А Бродского | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Технология химических удобрений./Под ред | |||

| М Е Позина, Межвузовский сборник научи, трудов Изд-во ЛТИ, 1985, с | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

1992-08-23—Публикация

1990-07-19—Подача