Изобретение относится -к гальванопластике, в частности к изготовлению изделий из сплавов медь-никель, применяемых в медицине, часовой и ювелирной промышленности.

Известны способы электролитического получения покрытий сплава медь-никель, заключающийся в том, что процесс ведут из пирофосфатного электролита постоянным током плотностью 1,5-2 А/дм2.

При использовании известных способов осаждаются качественные покрытия толщиной до 20 мкм. Однако более толстые осадки получить не удается вследствие больших внутренних напряжений и растрескивания осадка.

Известен также способ осаждения сплавов медь-никель из сульфатных электролитов, включающий использование импульсного тока амплитудой 50-700 А/дм2, длительностью -10 с, частотой следования импульсов 0,2-2 с.

Известный сплав содержит 30-50% меди, твердость его близка к твердости никелевых осадков. Плотные компактные покрытия получаются при частотах не выше 0,1-1 Гц. Осадков большой толщины получить не удается вследствие роста внутренних напряжений.

Наиболее близким по технической сущности к предлагаемому является способ, заключающийся в том, что покрытия медь-никель получают из пирофосфатного7 электролита с использованием импульсного тока частотой 10 Гц при Окср Ькпосг 2, скважность импульсов 1,1; 1,5; 3,6; 10,

Известный способ позволяет получить осадки с микротвердостью 192-291 кг/мм2. Однако гальванических осадков толщиной более 50 мкм известным способом получить не удается вследствие внутренних напряжений, вызывающих растрескивание осадка.

Целью изобретения является повышение толщины осадка.

СО

XI ел о

С 00

J

Указанная цель достигается тем, что согласно способу электроосажденил сплавов медь-никель, включающему осаждение из пирофосфатногЬ электролита при наложении импульсного тока, импульсный ток накладывают на постоянный при частоте 50-100 Гц, длительности импульсов 2-5 мхе и соотношении амплитуды импульсного тока к величине постоя иного тока (2-10):1.

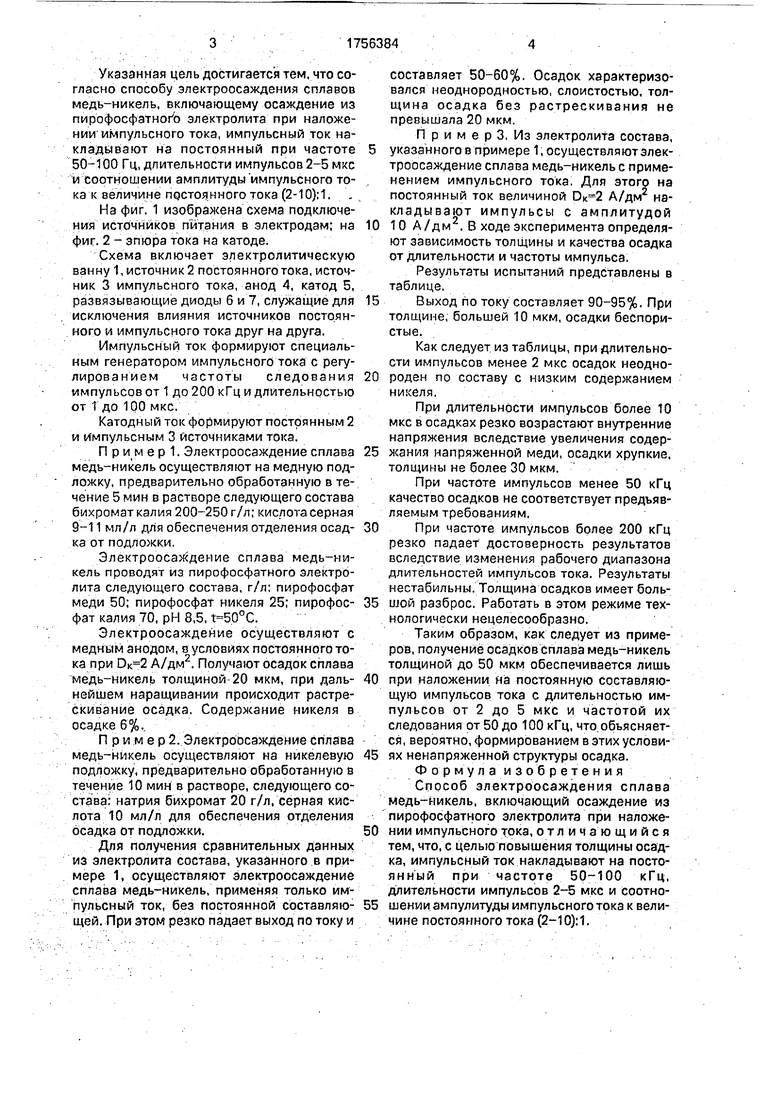

На фиг. 1 изображена схема подключения источников питания в электродам; на фиг. 2 - зпюра тока на катоде.

Схема включает электролитическую ванну 1, источник 2 постоянного тока, источник 3 импульсного тока, анод 4, катод 5, развязывающие диоды б и 7, служащие для исключения влияния источников постоянного и импульсного тока друг на друга,

Импульсный ток формируют специальным генератором импульсного тока с регулированием частоты следования импульсов от 1 до 200 кГц и длительностью от t до 100 мкс.

Катодный ток формируют постоянным 2 и Импульсным 3 источниками тока.

П р и м е р 1. Электроосаждение сплава медь-никель осуществляют на медную подложку, предварительно обработанную в течение 5 мин в растворе следующего состава бихромат калия 200-250 г/л; кислота серная 9-11 мл/л для обеспечения отделения осадка от подложки,

Электрооса г дение сплава медь-никель проводят из пирофосфатного электролита следующего состава, г/л: пирофосфат меди 50; пирофосфат никеля 25; пирофосфат калия 70, рН 8,5, .

Электроосаждение осуществляют с медным анодом, в условиях постоянного тока при А/дм2. Получают осадок сплава медь-никель толщиной-20 мкм, при дальнейшем наращивании происходит растрескивание осадка. Содержание никеля в осадке 6%.

П р и м е р 2. Электроосаждение сплава медь-никель осуществляют на никелевую подложку, предварительно обработанную s течение 10 мин в растворе, следующего состава: натрия бихромат 20 г/л, серная кислота 10 мл/л для обеспечения отделения осадка от подложки.

Для получения сравнительных данных из электролита состава, указанного в примере 1, осуществляют электроосаждение сплава медь-никель, применяя только импульсный ток, без постоянной составляющей. При этом резко падает выход по току и

составляет 50-60%. Осадок характеризовался неоднородностью, слоистостью, толщина осадка без растрескивания не превышала 20 мкм.

П р и м е р 3, Из электролита состава,

указанного в примере, осуществляют электроосаждение сплава медь-никель с применением импульсного тока. Для этого на постоянный ток величиной Ок-2 А/дм2 накладывают импульсы с амплитудой

10 А/дм . В ходе эксперимента определяют зависимость толщины и качества осадка от длительности и частоты импульса.

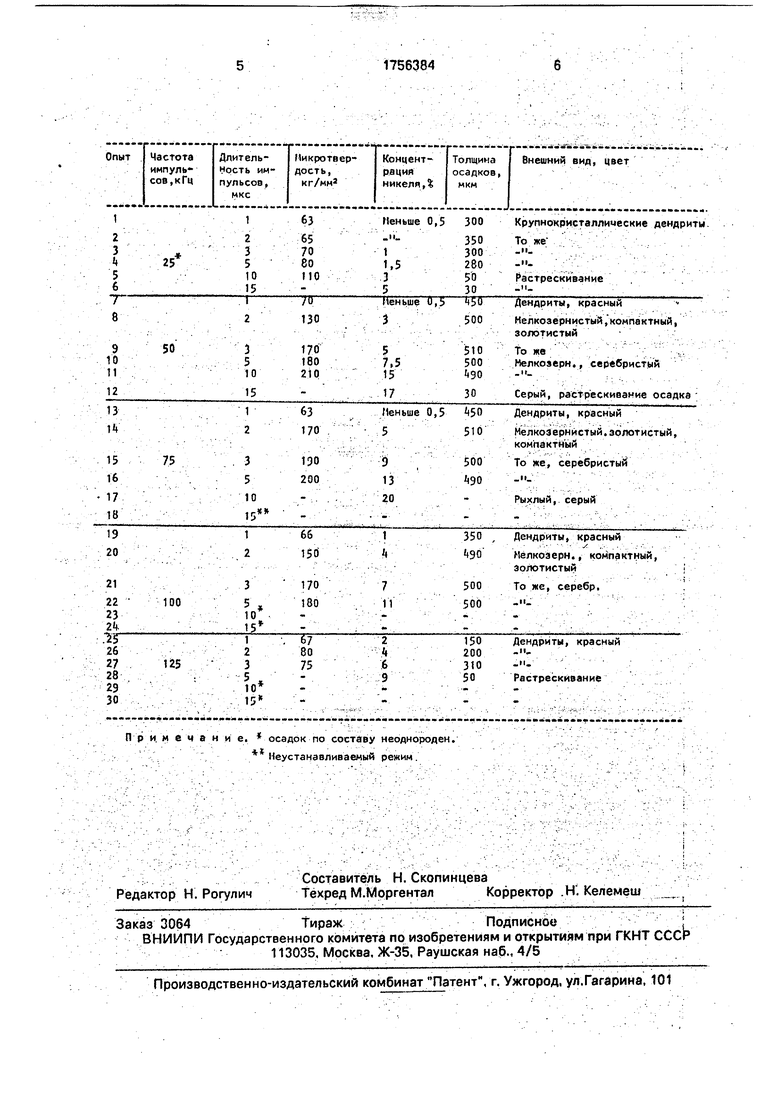

Результаты испытаний представлены в таблице,

Выход по току составляет 90-95%. При толщине, большей 10 мкм, осадки беСпори- стые.

Как следует из таблицы, при длительности импульсов менее 2 мкс осадок неоднороден по составу с низким содержанием никеля.

При длительности импульсов более 10 мкс в осадках резко возрастают внутренние напряжения вследствие увеличения содержания напряженной меди, осадки хрупкие, толщины не более 30 мкм.

При частоте импульсов менее 50 кГц качество осадков не соответствует предъявляемым требованиям.

При частоте импульсов более 200 кГц резко падает достоверность результатов вследствие изменения рабочего диапазона длительностей импульсов тока. Результаты нестабильны. Толщина осадков имеет большой разброс. Работать в этом режиме технологически нецелесообразно.

Таким образом, как следует из примеров, получение осадков сплава медь-никель толщиной до 50 мкм обеспечивается лишь

при наложении на постоянную составляющую импульсов тока с длительностью импульсов от 2 до 5 мкс и частотой их следования от 50 до 100 кГц, что объясняется, вероятно, формированием в этих условиях ненапряженной структуры осадка. Формула изобретения Способ электроосаждения сплава медь-никель, включающий осаждение из пирофосфатного электролита при наложении импульсного тока, отличающийся тем, что, с целью повышения толщины осадка, импульсный ток накладывают на посто- янный при частоте 50-100 кГц, длительности импульсов 2-5 мкс и соотношении ампулитуды импульсного тока к величине постоянного тока (2-10):1,

Примечание. осадок по составу неоднороден. Иеустанэвливаемый режим

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения покрытий сплавом золото-никель | 1990 |

|

SU1794111A3 |

| КОНТАКТНОЕ ПОКРЫТИЕ ДЛЯ МАГНИТОУПРАВЛЯЕМЫХ КОНТАКТОВ И СПОСОБ НАНЕСЕНИЯ КОНТАКТНОГО ПОКРЫТИЯ | 1992 |

|

RU2006091C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МЕТАЛЛОКЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2013 |

|

RU2543659C1 |

| Ингибитор наводороживания стали Ст3 с гальваническим покрытием Cu-Zn | 2018 |

|

RU2698164C1 |

| Способ электроосаждения никельсодержащих покрытий | 1987 |

|

SU1420078A1 |

| СУЛЬФОСАЛИЦИЛАТНЫЙ ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ СПЛАВА МЕДЬ-НИКЕЛЬ | 2008 |

|

RU2365683C1 |

| Электролит для осаждения покрытий из сплава свинец-олово | 1978 |

|

SU863723A1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2001 |

|

RU2194097C1 |

| Водный электролит меднения | 1982 |

|

SU1113429A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ ТАНТАЛА ИЗ ВОДНОГО РАСТВОРА ЭЛЕКТРОЛИТА (ВАРИАНТЫ) | 2007 |

|

RU2352691C2 |

Использование: медицина, часовая и ювелирная промышленности. Сущность изобретения: способ включает осаждение из пирофосфатного электролита при наложении на постоянный ток импульсного тока частотой 50-100 кГу, длительностью 2-5 мкс и соотношении амплитуды импульсного тока к величине постоянного (2-10):1. 1 табл.

| Вячеславов В | |||

| В | |||

| Электролитическое осаждение сплавов | |||

| - Л: Машиностроение, 1977, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Бондарь В | |||

| В | |||

| Итоги науки и техники | |||

| Электрохимия | |||

| ВИНИТИ, 1980, т | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| с | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Там же, с | |||

| Аппарат для электрической передачи изображений без проводов | 1920 |

|

SU144A1 |

Авторы

Даты

1992-08-23—Публикация

1990-07-03—Подача