:

4а

ND

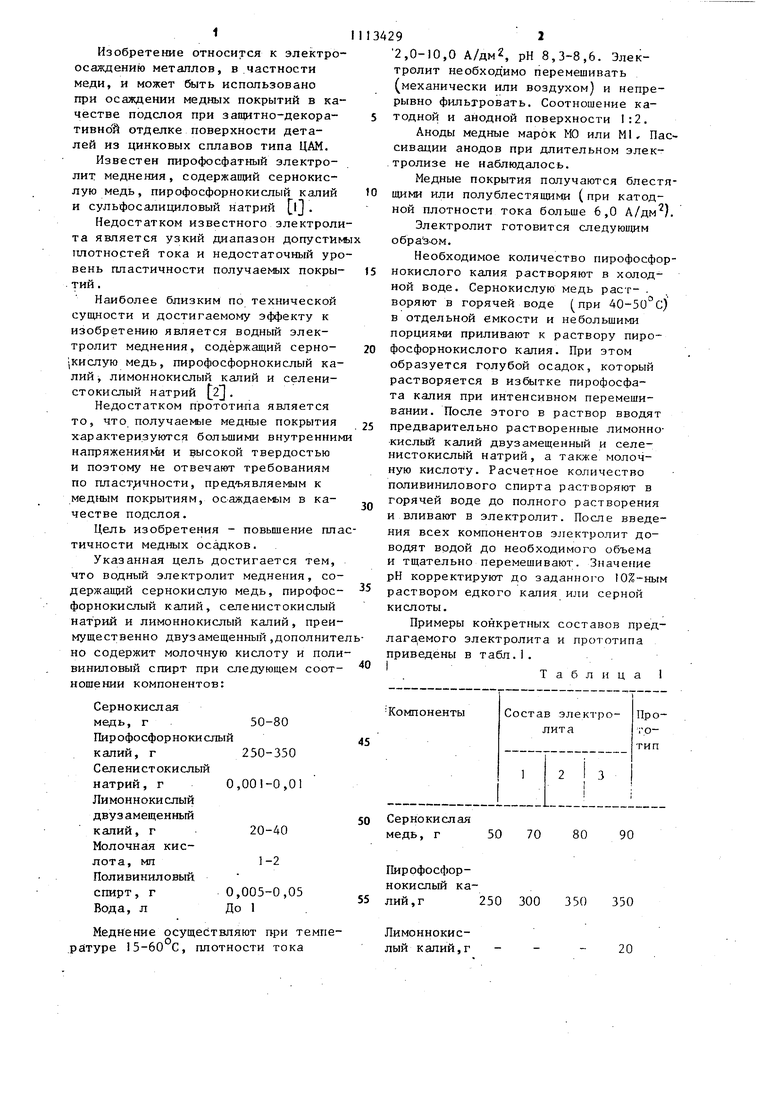

Х Изобретение относится к электроосаждению металлов, в .частности меди, и может быть использовано при осаждении медных покрытий в качестве подслоя при защитно-декоративноЙ отделке поверхности деталей из цинковых сплавов типа ДАМ. Известен пирофосфатный электролит меднения, содержаошй сернокислую медь, пирофосфорнокислый калий и сульфосалициловый натрий ij . Е1едостатком известного электроли та является узкий диапазон допустим плотностей тока и недостаточный уро вень пластичности получаемых покрытий. Наиболее близким по технической су цности и достигаемому эффекту к изобретению является водный электролит меднения, содержащий серно кислую медь, пирофосфорнокислый калий, лимоннокислый калий и селенистокислый натрий 2 . Недостатком прототипа является то, что получаемые медные покрытия характеризуются большими внутренним напряжениякм и высокой твердостью и поэтому не отвечают требованиям по пласт,ичности, предьявляемым к медным покрытиям, осаждаемым в качестве подслоя. Цель изобретения - повышение пла тичности медных осадков. Указанная цель достигается тем, что водный электролит меднения, содержащий сернокислую медь, пирофосфорнокислый калий, селенистокислый натрий и лимоннокислый калий, преимущественно двузамещенный,дополнит но содержит молочную кислоту и поли виниловый спирт при следующем соот гношении компонентов:

Сернокислая

50-80 медь, г

слый

250-350

0,001-0,01

20-40 1-2

0,005-0,05 До 1

Меднение осуществляют гьри темпе.ратуре 15-60с, плотности тока

Сернокислая

80

90

50 70 медь, г

Пирофосфорнокислый ка350 350 ЛИЙ,г250 300

Лимоннокис20лый к алий,г 2,0-10,0 А/дм2, рН 8,3-8,6. Электролит необходимо перемешивать (механически или воздухом) и непрерывно фильтровать. Соотношение катодной и анодной поверхности 1:2. Аноды медные марок МО или Ml, Пассивации анодов при длительном электролизе не наблюдалось. Медные покрытия получаются блестяищми или полублестящими (при катодной плотности тока больше 6,0 А/дм). Электролит готовится следуюи1им образ-ом. Необходимое количество пирофосфорнокислого калия растворяют в холодной воде. Сернокислую медь раст- . воряют в горячей воде при 40-50°С) в отдельной емкости и небольшими порциями приливают к раствору пирофосфорнокислого калия. При этом образуется голубой осадок, который растворяется в избытке пирофосфата калия при интенсивном перемешивании. После этого в раствор вводят предварительно растворенные лимоннокислый калий двузамещенный и селенистокислый натрий, а также молочную кислоту. Расчетное количество поливинилового спирта растворяют в горячей воде до полного растворения и вливают в электролит. После введения всех компонентов электролит доводят водой до необходимого объема и тщательно перемешивают. Значение рН корректируют до заданного 10%-ным раствором едкого калия или серной кислоты. Примеры конкретных составов предлагаемого электролита и прототипа приведены в табл.1. i Таблица I Продолжение «О14ПОНеНТ 4 Лимоннокислый калий двузамещенный, г20 30 40 Молочная кислота (40%-ный водный раствор) , МП1,0 1,5 2,0 Селенистокислый натрий, г0,001 0,005 0,01 Поливиниловый спирт,г 0,005 0,01 0,05 Свойства электролитов и по покрытий определяют по следую методикам. Скорость осаждения медного крытия и выход его по току оп ляют весовым методом согласно ГОСТ 9.302-79. Время ocaждef( крытия 1ч. Адгезия медных покрытий с из сплава ЦАМ-4-I определяетс ласно ГОСТ 9.302-79 термичес методом (нагрев до 140+10 С в ние часа). Рассеивающая способность э литов определяется с помощью Холла. Кроющая способность электр оценивается по ширине неомед оны на угловом катоде с величиной угла изгиба 60°. Качество медных покрытий контролируется согласно ГОСТ 9.301-78 и ГОСТ 9.302-79. В качестве критериев пластичности измеряют микротвердость и относительное удлинение медных покрытий различной толщины. Меднение из предлагаемого электролита проводится по следующей схеме. Меднению подлежат образцы диаметром 50 мм и толщиной 2 мм из сплава ЦАМ-4-1. Перед меднением они обезжириваются в растворе состава, г/л: Тринатрийфосфат20-40 Кальцинированная сода20-40 по Температура,°С60-80 Катодная плотность тока, Продолжительность мин0,3-0,5 После промывки в теплой и холодной воде образцы активируются в 2-3 г/л серной кислоты в течение 0,3-0,5 мин. Далее после промывки в холодной воде образцы пассивируются в растворе 60-90 г/л пирофосфорнокислого калия в течение 0,50,8 мин и под током завешиваются в ванну меднения. Медр{ение осуществляют при температуре 55-60 С, плотности тока 2,0-10,0 А/дм2, рН 8,3-8,6, соотношении катодной и анодной площадей, равном 1:2, и при умеренном перемешивании электролита воздухом (4-6. 10 мЗ воздуха в час/50 л электролита). Свойства предлагаемого электролита и прототипа сведены в табл. 2..

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Выравнивающая добавка для пирофосфатных электролитов меднения | 1985 |

|

SU1305198A1 |

| Электролит для меднения алюминия и его сплавов | 1990 |

|

SU1705416A1 |

| Электролит для меднения алюминия и его сплавов | 1986 |

|

SU1416529A1 |

| ЭЛЕКТРОЛИТ ДЛЯ МЕДНЕНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2094543C1 |

| Электролит для осаждения меди | 1978 |

|

SU846602A1 |

| СПОСОБ ГАЛЬВАНИЧЕСКОГО МЕДНЕНИЯ СТАЛЬНОЙ ПРОВОЛОКИ ПЕРЕД ВОЛОЧЕНИЕМ | 1994 |

|

RU2081210C1 |

| Раствор для анодной обработки стальных деталей | 1978 |

|

SU775188A1 |

| ЭЛЕКТРОЛИТ И СПОСОБ МЕДНЕНИЯ | 2005 |

|

RU2282682C1 |

| Способ получения металлическихпОКРыТий HA издЕлияХ из бЕРиллия | 1978 |

|

SU850753A1 |

| Электролит для осаждения покрытий из сплава медь-германий | 1981 |

|

SU956630A1 |

ВОДНЫЙ ЭЛЕКТРОЛИТ МЕДНЕНИЯ, содержащий сернокислую медь, пирофосфорнокислый калий, селенистокислый натрий и лимоннокислый калий, преимущественно двузамещенный, отличающийся тем, что, с целью повышения пластичности медных осадков, он дополнительно содержит молочную кислоту и поливиниловый спирт при следующем соотношении компонентов: Сернокислая медь, 50-80 г Пирофосфорнокислый 250-350 калий, г Селенистокислый 0,001-0,01 натрий, г Лимоннокислый двуз амещенный 20-40 калий, г Молочная кислоГ 1-2 та, мл Поливиниловый 0,005-0,05 спирт, г До 1 Вода, л

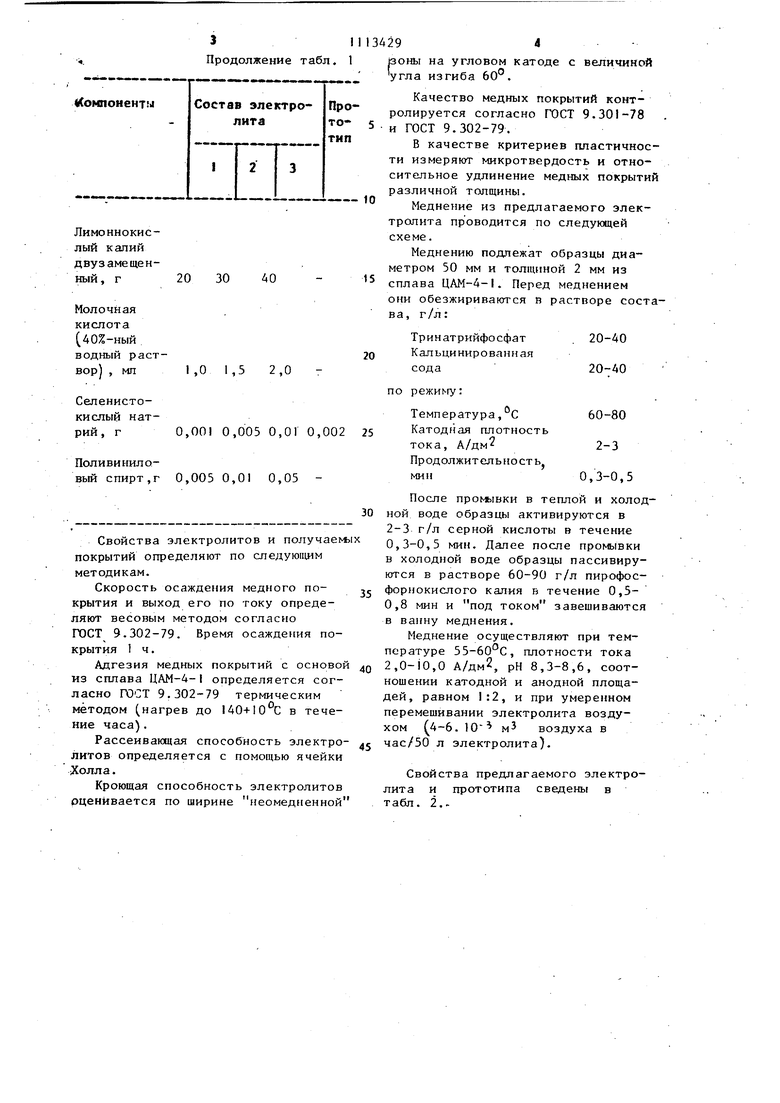

Скорость осажде,ния меди при катодной плотнос|ти тока,

Выход по току меди,%, при катодной плотности тока,

Рассеивакщая способность,%, при катодной плотности тока. А/дм :

Кроющая способность, мм, при катодной плотности тока, А/дм :

2,0 8,0

85 83

83 82

75

1,0

1,0 о

о о Удовлетворяет ГОСТ 9.302-79

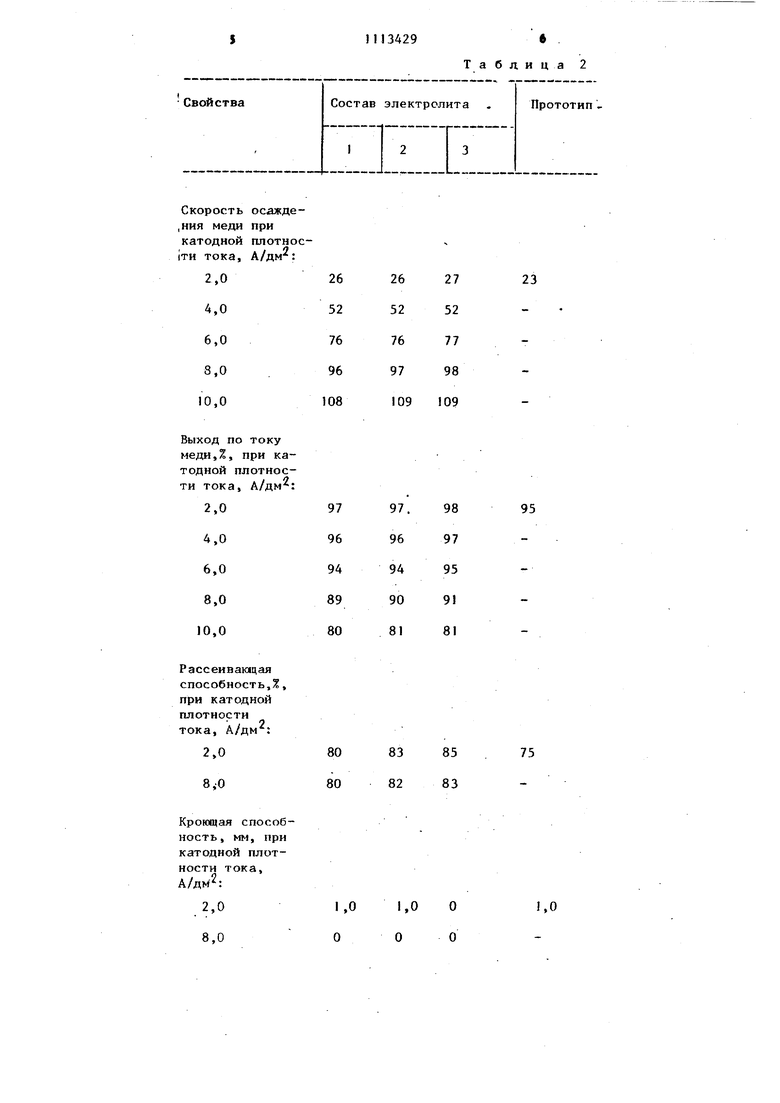

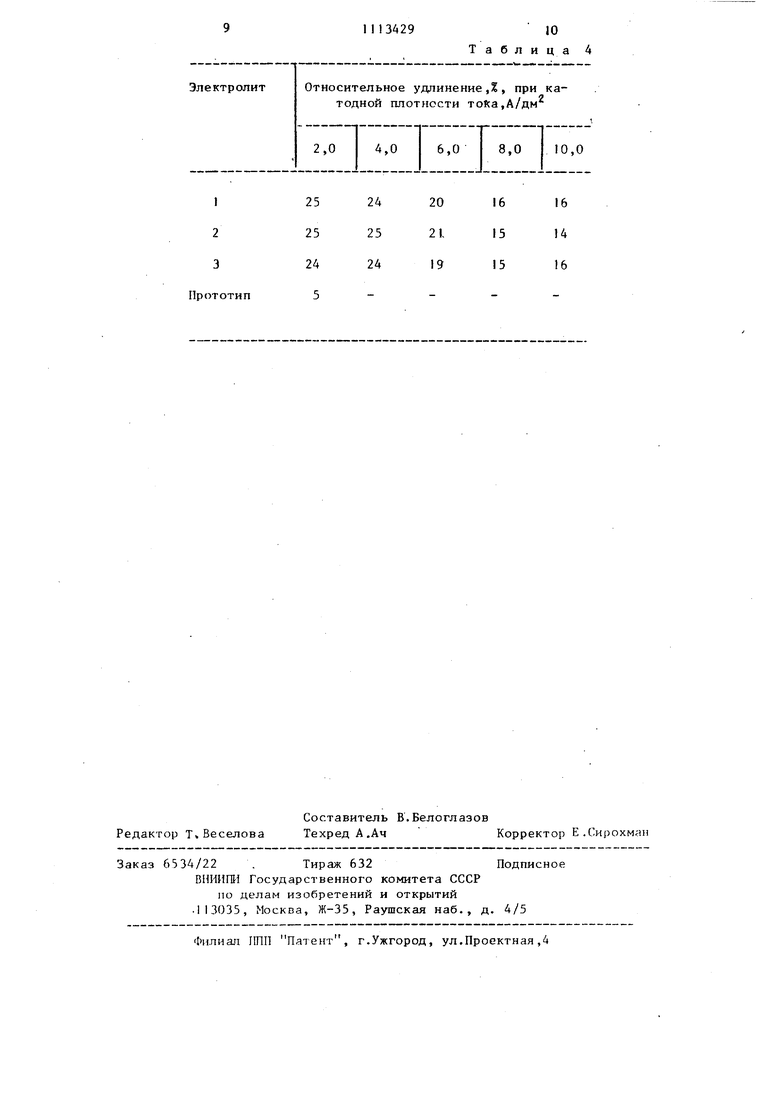

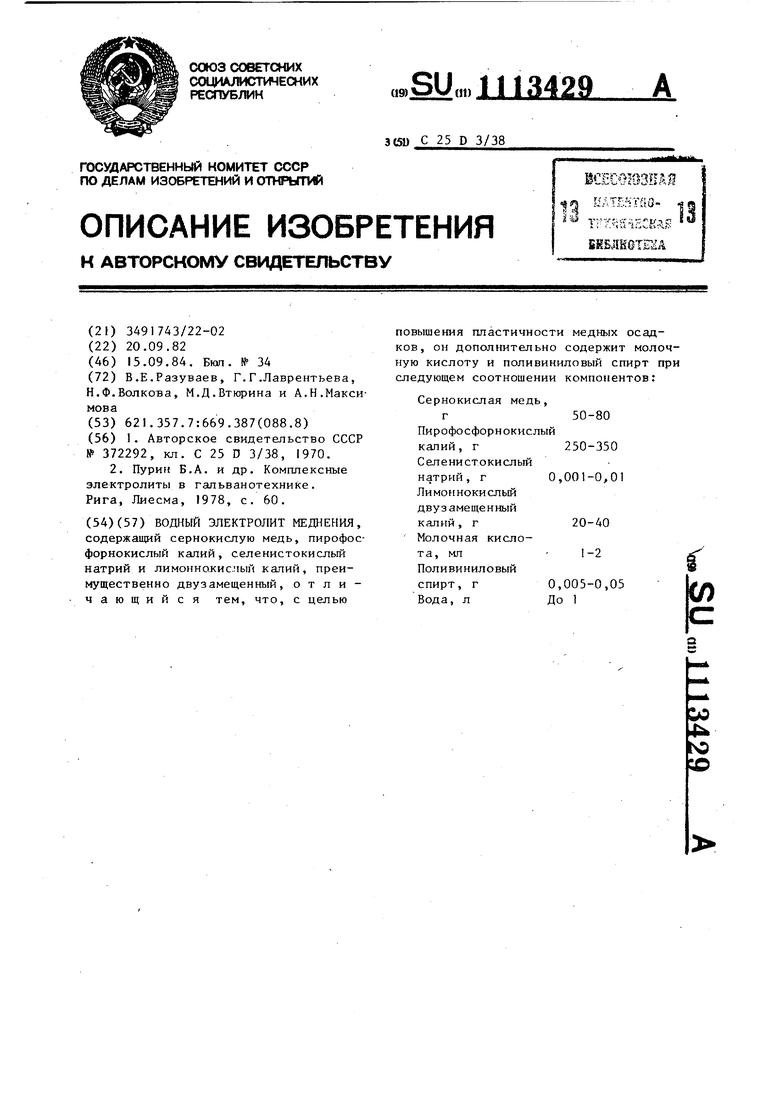

Стабильность электролитов, А.ч/л, при катодной плотности тока,А/дм : В табл. 3 и 4 представлены значения механических характеристик медных осадков толщиной2А-30 мкм,35 полученных из предлагаемого элекМикротвердость, кг/мм , при катодЭлектролитной плотности тока, А/дм

35

37

3

140 То же

Таблица 3

3638

40 39 4

3740 37 40 тролита и электролита-прототипа при рН электролитов 8,5, температуре АЗ-ЗО С, перемешивании электролитов ц различных плотностях тока.

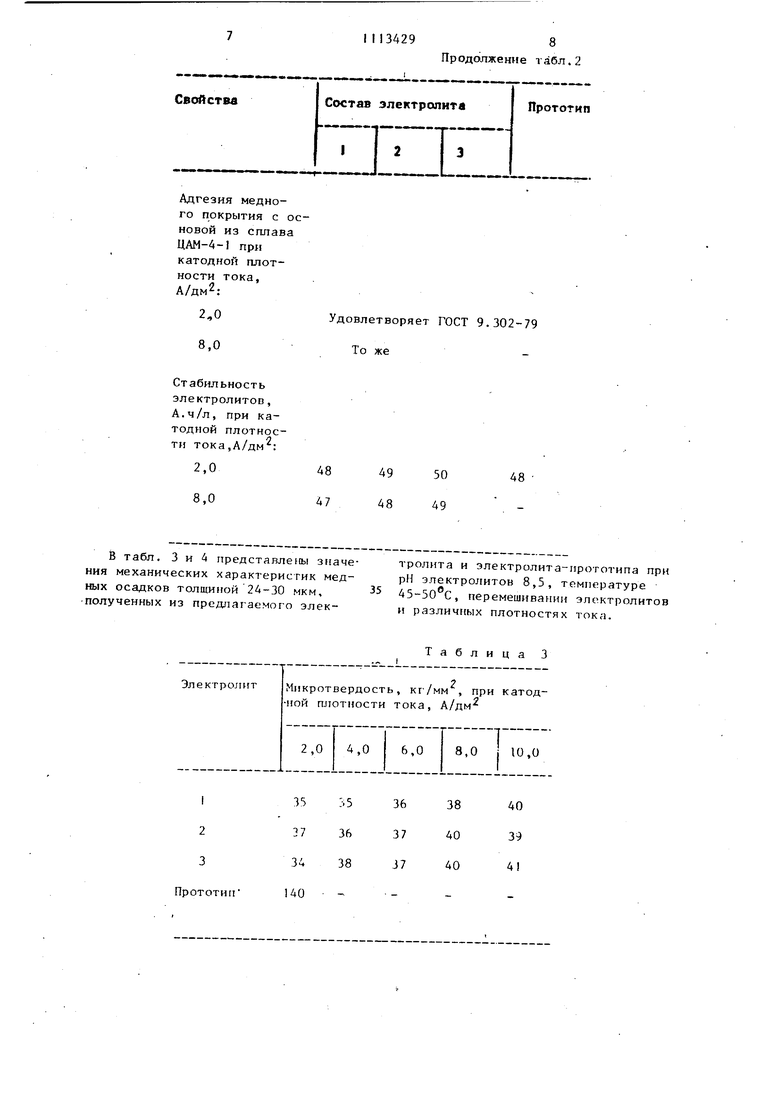

Относительное удлинение,X, при каЭлектролиттодной плотности тоКа,А/дм

,04,06,08,0 10,0

25 25 24

J 2 3

5 Прототип

20

1616

1514

21, 19

1516

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЭЛЕКТРОЛИТ МЕДНЕНИЯ | 0 |

|

SU372292A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пурин Б.А | |||

| и др | |||

| Комплексные электролиты в гальванотехнике | |||

| Рига, Лиесма, 1978, с | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1984-09-15—Публикация

1982-09-20—Подача