Изобретение относится к области защиты металла от наводороживания и может быть использовано для защиты конструкций из углеродистой стали с гальваническим покрытием Cu-Zn.

Наводороживание, происходящее при нанесении гальванических покрытий, приводит к уменьшению пластичности, характеристик технологических проб на перегиб и скручивание, к статической усталости [1]. Одним из наиболее распространенных технологических процессов, вызывающих интенсивное наводороживание, является электроосаждение металлов [2].

В целом ряде исследований разных авторов установлено ухудшение усталостных характеристик стали различного состава и даже мягкого железа в результате электроосаждения сплава Cu-Zn как из цианистого, так и из пирофосфатного электролитов. Состав электролита оказывает очень большое влияние на величину наводороживания стальной основы.

Известно изобретение гальваностегии «Электролит латунирования» RU152469U1 опубликовано 27.05.2015. Оно относится к гальваностегии, в частности, к электролиту для осаждения сплава медь-цинк, и может быть использована при декоративной обработке сувенирной продукции (значки, медали, вставки) и других изделий с развитым рельефом, изготовленных из качественной углеродистой стали. Однако в данном изобретении нет сведений об ингибировании наводороживания стали Ст3 с гальваническим покрытием Cu-Zn.

Наиболее близким к предложенному изобретению по технической сущности и достигаемому результату является ингибитор, раскрытый в патенте RU2194097C1 опубликовано 10.12.2002. Техническим результатом является получение качественных осадков с хорошей адгезией и минимальным наводороживанием стальной основы. Однако в данном изобретении описано применение ингибитора для осаждения меди из пирофосфатного электролита и нет сведений об осаждении сплава латуни Cu-Zn, которое защищало бы сталь Ст3 от водородного охрупчивания.

Целью данного изобретения является применение производных фенотиазина в качестве ингибитора наводороживания стали с Cu-Zn покрытием.

Указанная цель достигается тем, что в качестве ингибитора наводороживания применяются производные фенотиазина в количестве 1,0 , 2,0 и 5,0 ммоль/л, непосредственно введенные в пирофосфатный электролит латунирования в процессе электроосаждения сплава Cu-Zn.

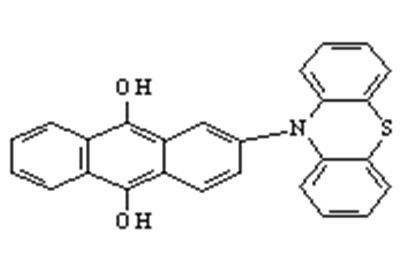

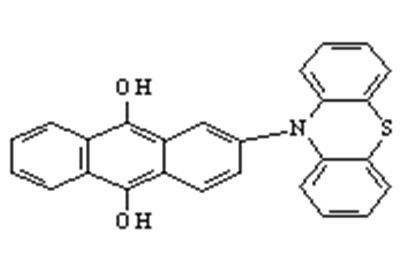

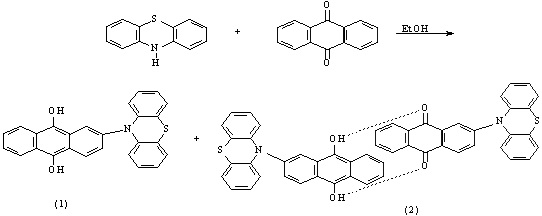

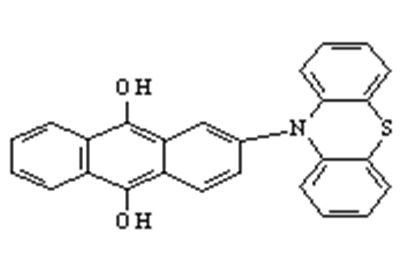

В качестве ингибиторов наводороживания стали, латунированной в их присутствии, применяют производные фенотиазина:

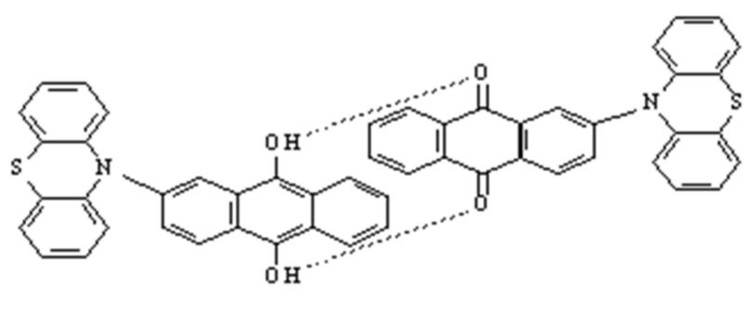

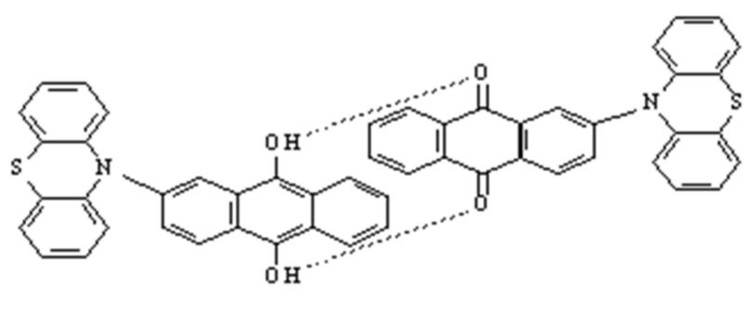

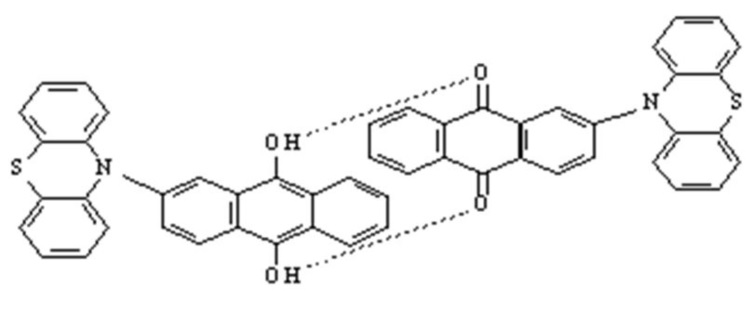

и

и

Технический результат: уменьшение наводороживания стали с Cu-Zn покрытием, полученным из пирофосфатного электролита с введенными в него производными фенотиазина в различных концентрациях.

Для исследования ингибирующего наводороживание действия были выбраны N, S, O – содержащие соединения – производные фенотиазина (таблица 1).

Таблица 1

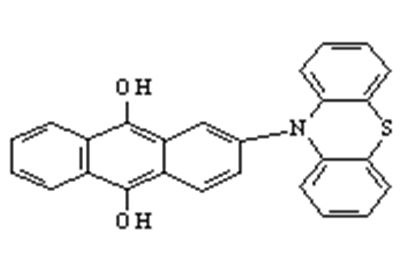

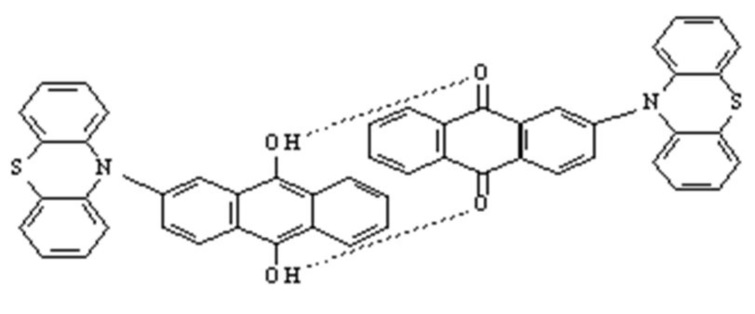

Органические соединения (ОС) - производные фенотиазина были синтезированы О.В. Мазовой и предложены для исследования в качестве ингибиторов наводороживания. При взаимодействии эквимольных количеств фенотиазина и антрахинона были выделены: коричневый кристаллический осадок (1) 2-N-фенотиазинил-антрагидрохинона-9,10 (ОС1) и розовые игольчатые кристаллы (2) размером около 8 мм 2-N-фенотиазинилантрахинона-9,10*2-N-фенотиазинилантрагидрохинона-9,10 (ОС2) [3,4]:

В подтверждение возможности осуществления изобретения были проведены следующие испытания.

Для осаждения гальванопокрытий Cu-Zn использовали пирофосфатный электролит следующего состава:

Для приготовления электролита применяли вещества марки «ч» и «хч». Соли меди и цинка отдельно растворяли в небольшом количестве воды. Растворенный в воде пирофосфат калия смешивали с раствором сульфата цинка до образования осадка светло-голубого цвета. Аналогично смешивали сульфат цинка и пирофосфат калия. Осадки отстаивали и промывали горячей водой 5 раз. В промытые осадки добавляют избыток раствора пирофосфата калия, вводили борную кислоту и доводили до необходимого для электроосаждения объема. Перед началом электроосаждения электролит прорабатывали 2 ч для удаления примесей других металлов. Анодом служил сплав латуни Л 63.

Пирофосфатный электролит латунирования при его таких полезных качествах, как относительная дешевизна и стабильность работы, обладает существенным недостатком: нанесение из него покрытий сопровождается сильным наводороживанием стальной основы.

Для получения Cu-Zn композиционного гальванического покрытия с включенным в него в процессе электроосаждения производным фенотиазина, в электролит отдельно вводили каждое из исследованных органических веществ в концентрациях 1,0; 2,0 и 5,0 ммоль/л.

Наводороживание изучали двумя методами:

1. методом скручивания проволочных образцов на машине К-5;

2. методом послойного анодного растворения плоских стальных пластин.

Для определения пластичности методом скручивания использовали образцы из стальной проволоки У-10 диаметром 1,0 мм и рабочей длиной 110мм. Используемые образцы в количестве 5 штук монтировались в ячейку при надежном креплении так, чтобы обеспечить контакт каждого образца.

Содержание водорода в тонких пленках металла определяли методом послойного анодного растворения [5] стальных образцов размером 20,0×50,0×1,0 мм.

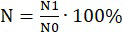

Перед электроосаждением все образцы предварительно полировали микронной шкуркой, обезжиривали венской известью, промывали дистиллированной водой и высушивали. Электроосаждение Cu-Zn проводили без перемешивания при комнатной температуре и плотностях тока 1,0; 2,0 и 3,0 А/дм2 на проволочные (фиг. 1) и плоские стальные образцы (фиг.2).

Изобретение поясняется следующим графическим материалом:

На фиг.1 представлена схема установки для электроосаждения сплава Cu-Zn, где V - вольтметр; А - амперметр; R – реостат;

На фиг.2 представлена схема ячейки для нанесения покрытия на стальные проволочные образцы, где А – амперметр, R – реостат, катодом служат проволочные образцы, смонтированные на крышке (контактная шайба и гайка для их крепления не показаны);

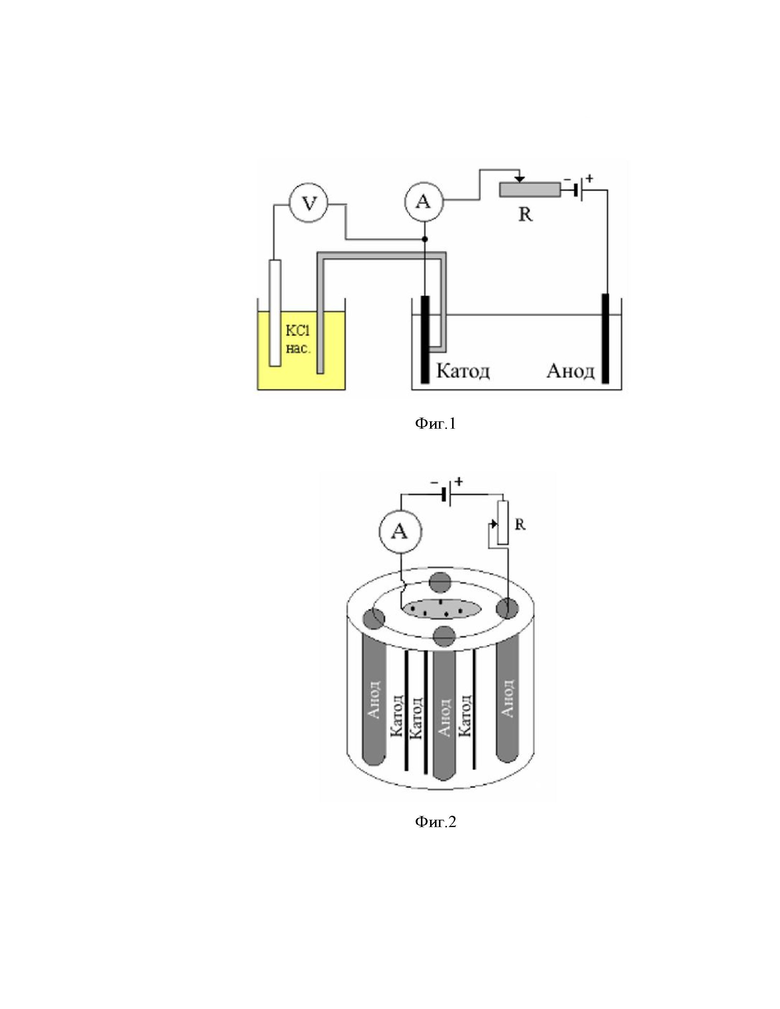

На фиг.3 показан график, характеризующий влияние производных фенотиазина (C = 5 ммоль/л) на наводороживание стальной основы при электроосаждении сплава Cu-Zn, где ОС1 - 2-N-фенотиазинил-антрагидрохинон-9,10; ОС2 - 2-N-фенотиазинилантрахинон-9,10*2-N-фенотиазинилантрагидрохинона-9,10, контроль – электролит без добавок производных фенотиазина;

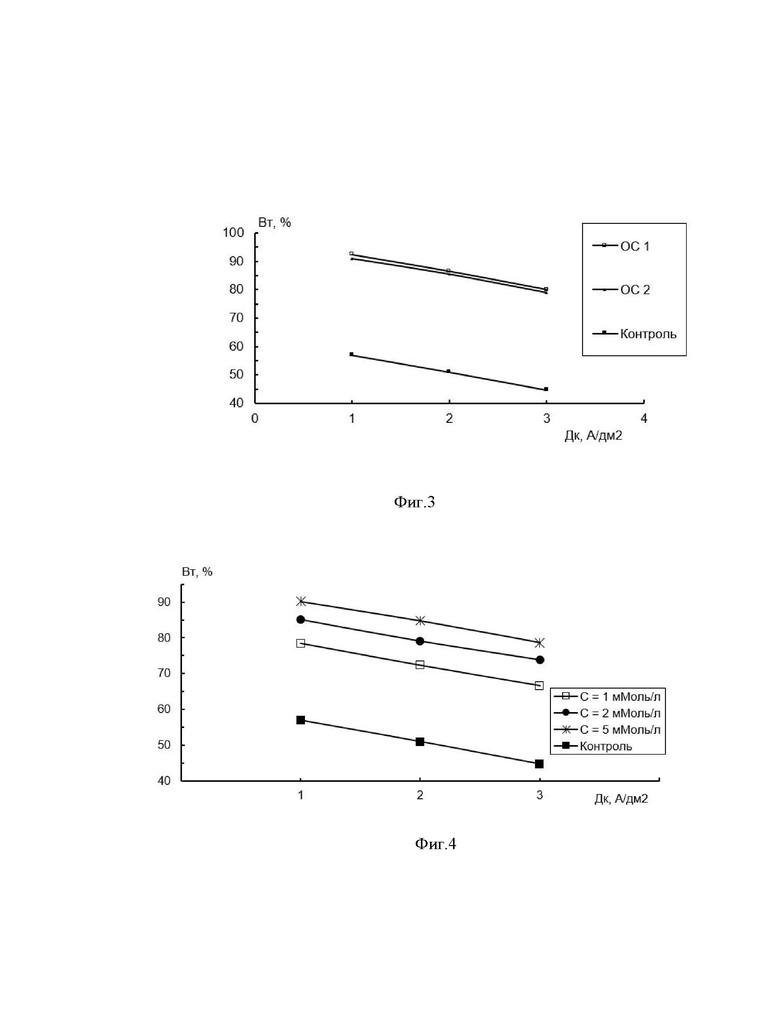

На фиг. 4. показана зависимость выхода по току от плотности тока при электроосаждении сплава Cu-Zn в присутствии 2-N-фенотиазинил-антрагидрохинона-9,10 в различных концентрациях;

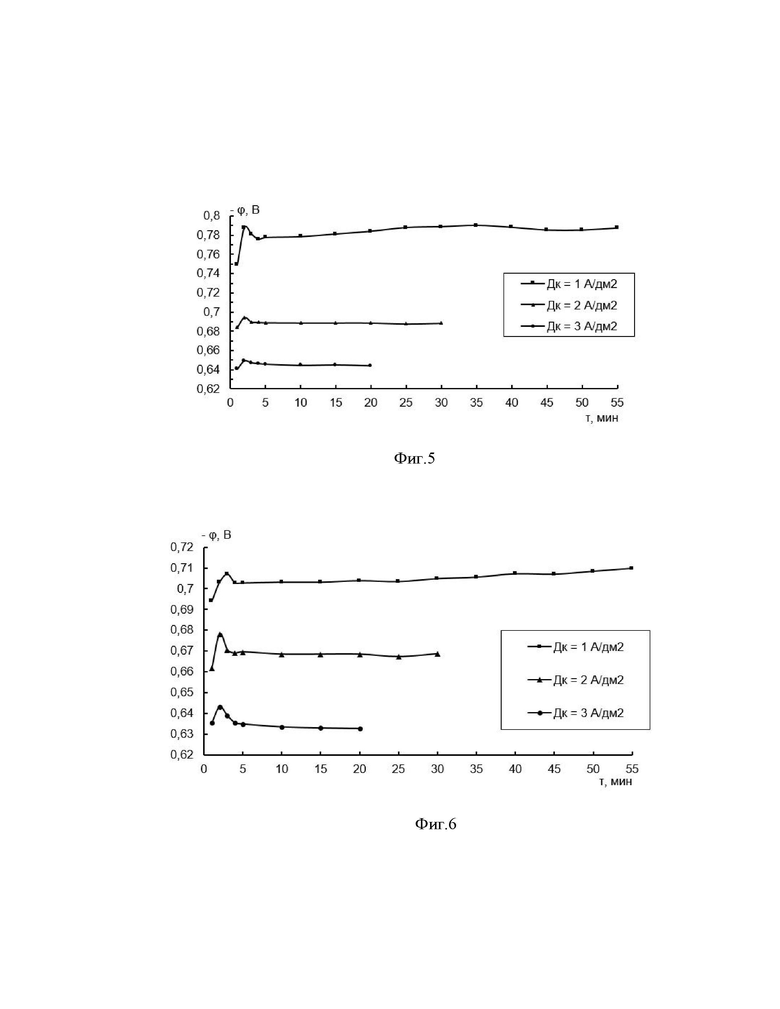

На фиг.5 показан график зависимости потенциала катода от времени в процессе электроосаждения сплава Cu-Zn в присутствии 5 ммоль/л 2-N-фенотиазинил-антрагидрохинона-9,10;

На фиг. 6 показан график зависимости потенциала катода от времени в процессе электроосаждения сплава Cu-Zn в присутствии 1 ммоль/л 2-N-фенотиазинил-антрагидрохинона-9,10;

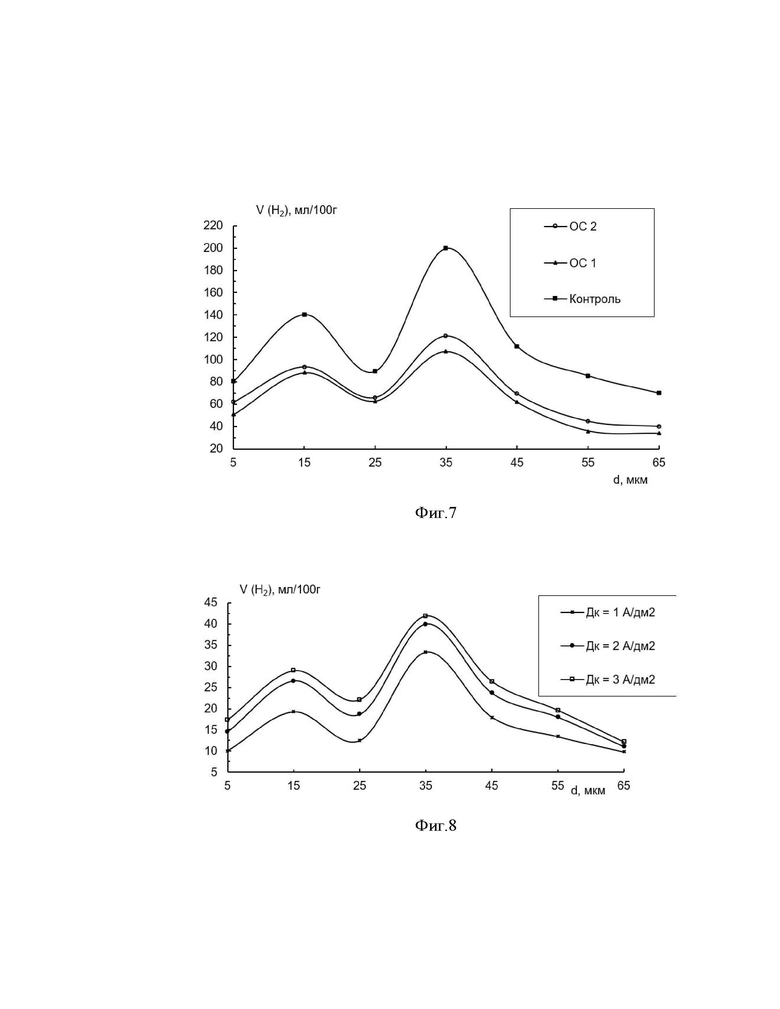

На фиг.7 представлены концентрационные профили водорода стали Ст3 и покрытий Cu-Zn, осажденных при Дк = 1 А/дм2 в присутствии 5 ммоль/л производных фенотиазина;

На фиг.8 представлены концентрационные профили водорода стали Ст3 и покрытий Cu-Zn, осажденных (Дк, А/дм2) в присутствии 5 ммоль/л 2-N-фенотиазинил-антрагидрохинона-9,10.

Процесс наводороживания при осаждении сплава Cu-Zn изучали путем изменения пластичности, которая характеризуется числом оборотов при скручивании проволочных образцов на машине К-5 при нагрузке 1,2 кг и рассчитывается по формуле:

, где:

, где:

N1 – число оборотов при скручивании проволоки после нанесения покрытия Cu-Zn;

N0 – число оборотов при скручивании проволоки до нанесения покрытия Cu-Zn.

Содержание водорода в приповерхностном слое металла определяли по убыли концентрации растворенного в электролите кислорода, взаимодействующего в присутствии платинового катализатора с выделяющимся при анодном растворении водородом [5].

При электролитическом латунировании стали ухудшаются ее механические характеристики вследствие того, что одновременно с осаждением металла на катоде выделяется водород, который частично проникает внутрь покрываемого металла и заполняет внутренние коллекторы металла. Проникновение водорода в металл-основу при катодной поляризации происходит особенно интенсивно за счет ионов H3O+.

Экспериментально было установлено, что концентрация сульфата меди 10 г/л, введенная в пирофосфатный электролит латунирования, позволяет получить хорошо сцепляемые с поверхностью стальной основы блестящие мелкозернистые покрытия желтого или золотисто-желтого цвета. Увеличение концентрации меди от 10 до 100 г/л в пирофосфатном электролите латунирования приводит к ухудшению результатов. Поэтому в работе исследовали электролит, содержащий 10 г/л CuSO4 для осаждения сплава Cu-Zn.

Пластичность проволочных стальных образцов после электроосаждения при Дк = 1 А/дм2 из электролита, не содержащего исследованные органические соединения – производные фенотиазина, составила 57%. При увеличении плотности тока наводороживание стальных катодов увеличивается (фиг.3).

ОС, будучи добавлены в пирофосфатный электролит, эффективно уменьшают наводороживание стальной основы в процессе электроосаждения сплава Cu-Zn при Дк = 1,0…3,0 А/дм2. Особенно эффективны соединения ОС 1 и ОС 2 в концентрациях 5,0 ммоль/л они позволяют сохранить пластичность до 92% от исходной, наблюдаемой при скручивании необработанных проволочных образцов (фиг.4).

Процесс осаждения сплава Cu-Zn сопровождается повышенной катодной поляризацией при всех плотностях тока (фиг. 5).

Все ОС, эффективные как ингибиторы наводороживания стали, при осаждении Cu-Zn увеличивают катодную поляризацию, что указывает на адсорбционный механизм их действия на поверхности катода. Образующиеся сплошные пленки из адсорбированных органических молекул затрудняют проникновение ионов H3O+ к поверхности металла катода (фиг. 6). В результате происходит резкое торможение процесса, и катодный потенциал значительно смещается в сторону электроотрицательных значений. Это ведет к получению мелкозернистых, плотных и гладких покрытий Cu-Zn при уменьшении наводороживания стальной основы.

Водородосодержание приповерхностного слоя стали существенно уменьшается при латунировании (Дк = 1 А/дм2) из пирофосфатных электролитов, содержащих ОС 1 и ОС 2 в концентрации 5,0 ммоль/л, что установлено путем построения концентрационных профилей водорода, полученных в результате анодного растворения плоских стальных образцов (фиг. 7).

Количество водорода, выделенное из анодно-растворенного слоя стали, относится при построении графика к толщине слоя металла, снятого за один прием, которая составила в экспериментах в среднем 10 мкм. Как видно из графиков, толщина всего растворенного за 7 приемов слоя стали в эксперименте составляла порядка 70 мкм. Этот слой содержит на порядок величины большее содержание водорода, чем глубинные слои. Предварительные исследования показали, что более глубокое послойное растворение стальных образцов нецелесообразно, поскольку при этом мы попадаем в глубинные слои стали, где обнаруживается только «металлургический водород». Результаты показали, что адсорбция на поверхности катода и включение молекул ОС в электролитический осадок снижает наводороживание, как металла покрытия, так и металла основы.

Ингибирующая способность наводороживания стали некоторых ОС в процессе электроосаждения сплава Cu-Zn связана со способностью образовывать на поверхности стали защитный адсорбционный слой молекул этих соединений. Образующиеся вследствие разряда ионов Н3О+ атомы водорода оказываются лишенными возможности адсорбироваться на поверхности металла, что является необходимым условием и начальной стадии проникновения его вглубь металла катода.

Как и следовало ожидать, на количество водорода, абсорбированного образцом в процессе электроосаждения покрытия Cu-Zn, оказывают влияние состав электролита (природа и количество ОС) и режим электроосаждения. Это видно из сравнения кривых, соответствующих водородосодержанию образцов с покрытиями, нанесенными в различных режимах. Содержание водорода в образцах стали, подвергнутых электроосаждению при 3 А/дм2, превышает водородосодержание образцов, на которые покрытие осаждалось в режиме 1 А/дм2 (фиг.8). Причем, плотность катодного тока влияет как на абсорбцию водорода металлом покрытия, так и металлом основы. Эту зависимость можно объяснить увеличением количества ионов гидроксония, разряжающихся на поверхности катода в единицу времени. Покрытия, полученные при высоких Дк более рыхлые, поэтому их проницаемость для водорода более высокая.

Таким образом, введенные в пирофосфатный электролит производные фенотиазина приводит к уменьшению наводороживания стали Ст3 с гальваническим покрытием Cu-Zn.

Список использованных источников:

1. Ажогин Ф.Ф., Сахаров А.В. Влияние наводороживания на свойства высокопрочных сталей // Наводороживание металлов и сплавов при нанесении металлопокрытий и борьба с водородной хрупкостью: сборник научных трудов / Ленингр. ун-т. – 1973. – С. 46-49.

2. Мерсон Е.Д. Исследование водородной повреждаемости высокоуглеродистой стали после гальванического цинкования с применением метода акустической эмиссии / Мерсон Е.Д., Полуянов В.А. // Вестник ТГУ. Серия: Естественные и техникеские. – 2010. – Том 15, вып 3. – С. 1228-1232.

3. Мазова О.В., Волкова О.Г. Пикта С.И. Синтез новых производных на основе 2-амино-4-метилтиазола, фенотиазина и галогензамещенных хинонов. В кн.: Материалы международной научно-практической конференции «Дни науки-2005». Т.47. Химия. Днепропетровск: Изд-во Наука i ocвiта. – 2005. –С.52-55.

4. Электронный журнал

http://www.rusnauka.com/8_DN_2011/Chimia/6_79776.doc.htm

5. Клячко Ю.А., Шкловская И.Ю., Иванова И.А. Метод определения водорода в тонких плёнках металлов // Заводская лаборатория. – 1970. – Т. 9. – С. 1089-1091.

Изобретение относится к области защиты металлов от наводороживания и может быть использовано для защиты конструкций из углеродистой стали с гальваническим покрытием Cu-Zn. Ингибитор наводороживания стали Ст3 с гальваническим покрытием Cu-Zn, полученным из пирофосфатного электролита латунирования, содержит производное фенотиазина 2-N-фенотиазинилантрагидрохинон-9,10 формулы  или содержит производное фенотиазина 2-N-фенотиазинилантрахинон-9,10*2-N-фенотиазинилантрагидрохинон-9,10 формулы

или содержит производное фенотиазина 2-N-фенотиазинилантрахинон-9,10*2-N-фенотиазинилантрагидрохинон-9,10 формулы  Технический результат: уменьшение наводороживания стали с Cu-Zn покрытием. 2 н. и 1 з.п. ф-лы, 1 табл., 8 ил.

Технический результат: уменьшение наводороживания стали с Cu-Zn покрытием. 2 н. и 1 з.п. ф-лы, 1 табл., 8 ил.

1. Ингибитор наводороживания стали Ст3 с гальваническим покрытием Cu-Zn, полученным из пирофосфатного электролита латунирования, содержащий производное фенотиазина 2-N-фенотиазинилантрагидрохинон-9,10 формулы

2. Ингибитор наводороживания стали Ст3 с гальваническим покрытием Cu-Zn, полученным из пирофосфатного электролита латунирования, содержащий производное фенотиазина 2-N-фенотиазинилантрахинон-9,10*2-N-фенотиазинилантрагидрохинон-9,10 формулы

3. Ингибитор наводороживания по п. 1 или 2, отличающийся тем, что молярная концентрация производного фенотиазина, непосредственно введенного в пирофосфатный электролит латунирования, равна 1,0, 2,0 или 5,0 ммоль/л.

| Способ электролитического осаждения коррозионностойких антифрикционных покрытий сплавом на основе меди | 2016 |

|

RU2619012C1 |

| ПИРОФОСФАТНЫЙ ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ СПЛАВА ОЛОВО-ЦИНК | 2005 |

|

RU2292408C1 |

| Способ электролитического осаждения антифрикционных покрытий сплавом на основе олова | 2016 |

|

RU2620215C1 |

| SU 1651588 A1, 27.09.1996. | |||

Авторы

Даты

2019-08-22—Публикация

2018-08-16—Подача