Изобретение относится к способам отделки чулочно-носочных изделий, а именно к способам отделки изделий, надетых на плоские механические формы в отделочных сушильно-формовочных машинах.

Известно, что при отделке чулочно-носочных изделий на формах очень важно добиться уменьшения разнодлинности обрабатываемых изделий, которая имеет место вследствие различных неконтролируемых отклонений в технологическом процессе вязания. Разнодлинность существенно затрудняет в дальнейшем подбор изделий в пары, снижая производительность труда на выпускных операциях. В сушильно-формовочных машинах при правильной организации технологического процесса отделки разнодлинность может быть уменьшена. Достигается зто различными способами, но любой из них предусматривает установку нижнего борта изделий на форме на определенном уровне - выравнивают длины изделия. На практике осущестоление этого способа достигается тем, что на формы наносится метка и оператор при надевании изделий вручную устанавливает край борта каждого-изделия на уровне этих меток.

Удержание изделия на метках может быть обеспечено также пружинными держателями.

Известен также способ, в котором роль метки играет эластичное кольцо, надетое на форму. При надевании изделия борт устанавливается оператором на этом кольце и изделие в таком виде направляется на тепловую обработку. Эластичное кольцо при этом способе способствует удержанию изделия на заданном уровне в процессе обработки.

Недостатками этого способа являются снижение производительности труда оператора по надеванию изделий и невозможность достижения гарантированного выравнивания всех издел ий с заданной точностью.

(Л

уучтутД

°xf

ю

Ц мь изобретения - повышение производительности труда и оборудования на от- машинах и улучшение качества отделки изделий

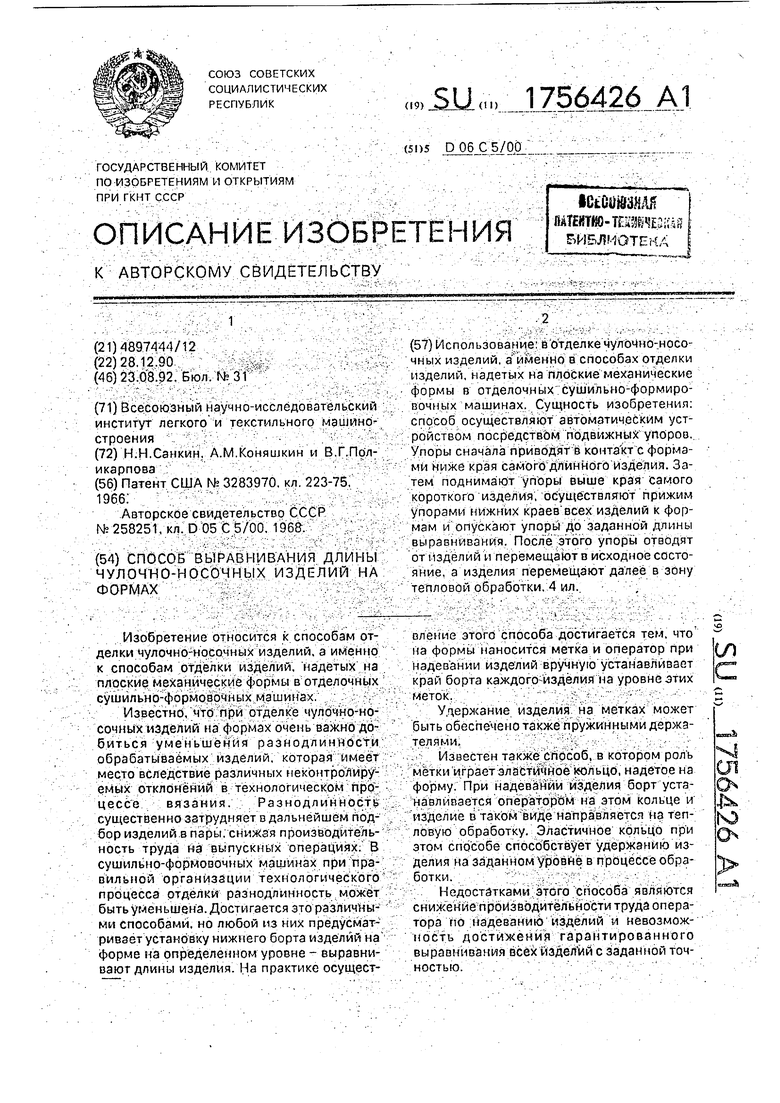

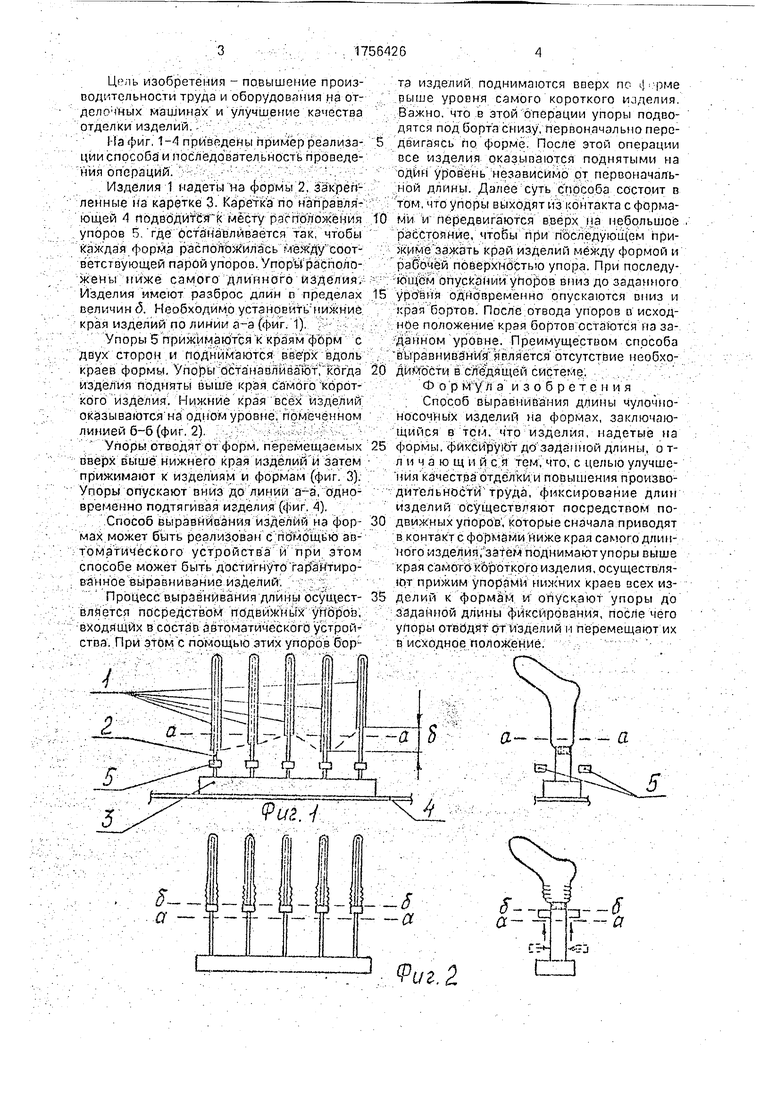

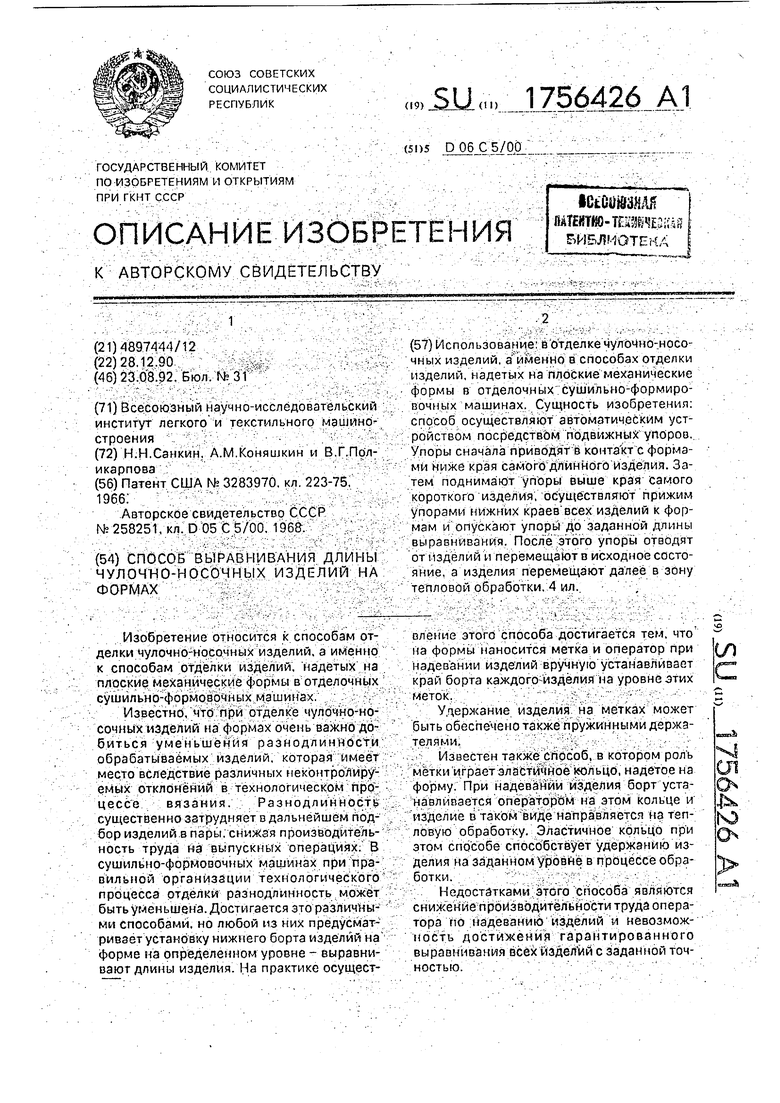

I а фиг 1-4 приведены пример реализации способа и последовательность проведения операций.

Изделия 1 надеты на формы 2, закрепленные на каретке 3. Каретка по направляющей А подводится к месту расположения упоров 5 где останавливается так, чтобы форма расположилась между соответствующей парой упоров. Упоры расположены ниже самого длинного изделия. Изделия имеют разброс длин я пределах величин (5. Необходимо установить нижние края изделий по линии а-а (фиг. 1)

Упоры 5 прижимаются к краям форм с двух сторон и поднимаются вве рх вдоль краев формы. Упоры останавливают, когда изделия подняты выше края самого короткого изделия. Нижние края всех изделий оказываются на одном уровне, помеченном линией б-б (фиг. 2)

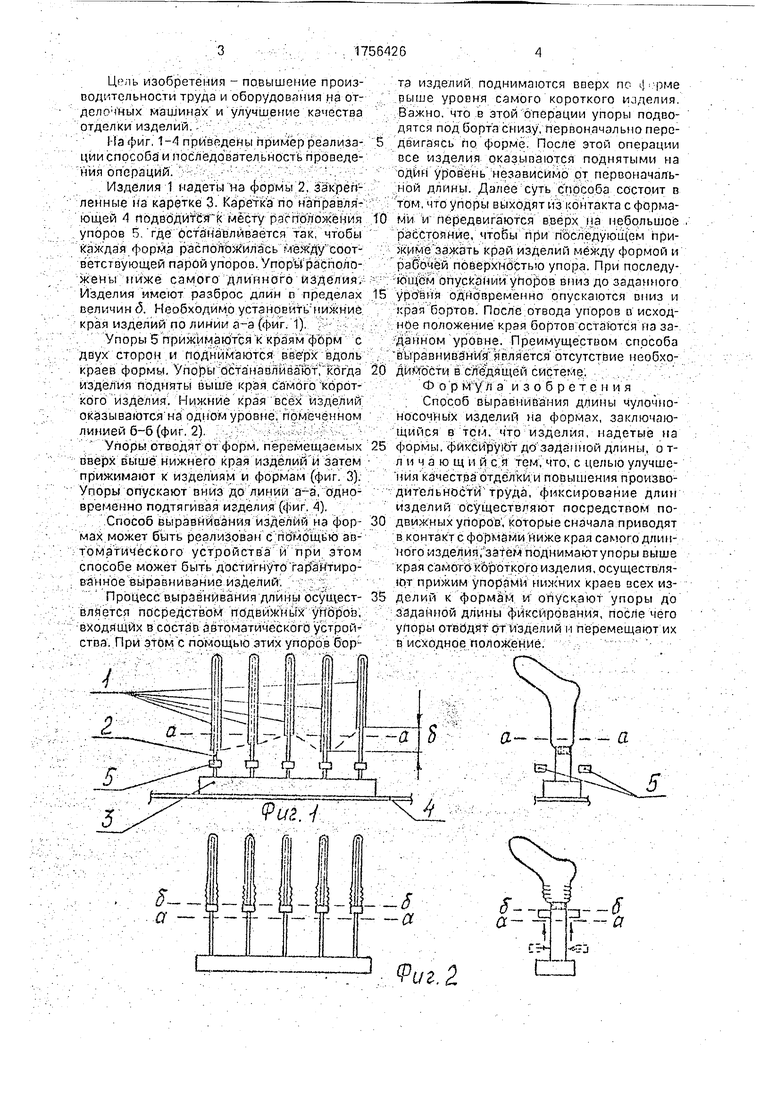

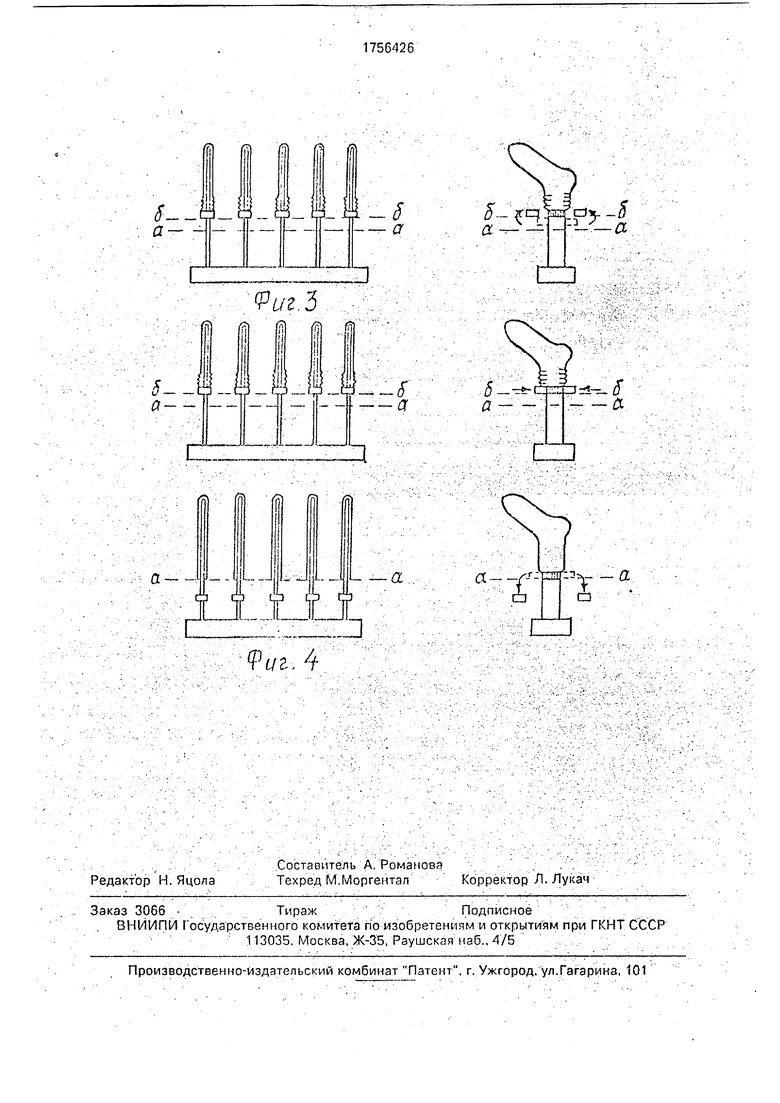

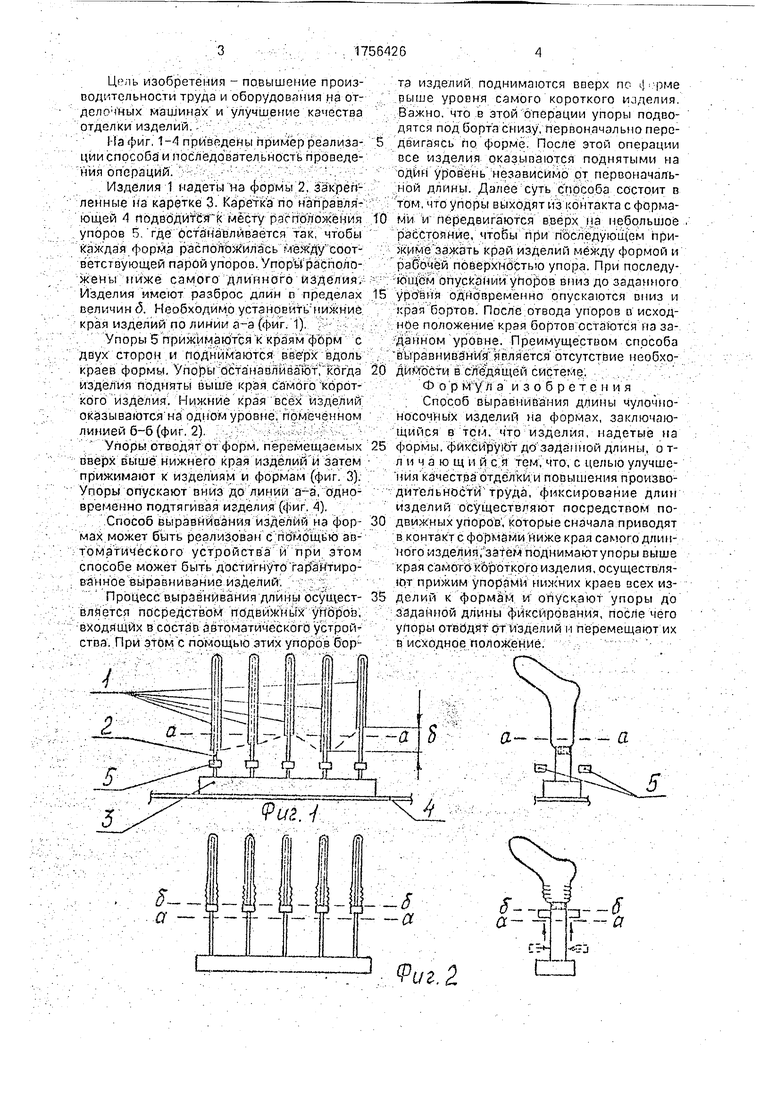

Упоры отводят от форм, перемещаемых вверх выше нижнего края изделий и затем прижимают к изделиям и формам (фиг. 3). Упоры опускают вниз до линии а-а, одновременно подтягивая изделия (фиг. Л.

Способ выравнивания изделий на формах может быть реализован с помощью автоматического устройства и при этом способе может быть достигнуто гарантированное выравнивание изделий

Процесс выравнивания длины осуществляется посредством подвижных yrropon, входящих в состав автоматического устройства. При этом с помощью этих упоров борта изделий поднимаются вверх пг 4 рме выше уровня самого короткого илделия Важно, что в этой операции упоры подводятся под борта снизу, первоначально передвигаясь по форме После этой операции все изделия оказываются поднятыми на один уровень независимо от первоначальной длины. Далее суть способа состоит в том, что упоры выходят из контакта с формами и передвигаются вверх на небольшое расстояние, чтобы при последующем прижиме зажать край изделий между формой и рабочей поверхностью упора. При последующем опускании упоров вниз до заданного

уровня одновременно опускаются вниз и края бортов. После отвода упороч в исходное положение края бортов остаются на заданном уровне. Преимуществом способа выравнивания является отсутствие необходимости в следящей системе.

Формула изобретения Способ выравнивания длины чулочно- носочных изделий на формах, заключающийся в тем. что изделия, надетые на

формы, фиксируют до заданной длины, о т- л и чающийся тем, что, с целью улучшения качества отделки и повышения производительности труда, фиксирование длин изделий осуществляют посредством подвижных упоров, которые сначала приводят в контакт с формами ниже края самого длинного изделия, затем поднимаютупоры выше края самого короткого изделия, осуществляют прижим упорами нижних краев всех изделии к формам и опускают упоры до заданной длины фиксирования, после чего упоры отводит от изделий п перемещают их в исходное положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выравнивания длины чулочно-носочных изделий на формах в отделочных машинах | 1991 |

|

SU1802013A1 |

| Способ обработки чулочно-носочных изделий | 1989 |

|

SU1664925A1 |

| МАШИНА ДЛЯ ФОРМИРОВАНИЯ И ОТДЕЛКИ ЧУЛОЧНО-НОСОЧНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2182940C1 |

| Приспособление для отделки чулочно-носочных изделий | 1988 |

|

SU1553594A1 |

| Устройство для подачи форм в зоне надевания чулочно-носочных изделий | 1990 |

|

SU1786209A1 |

| Устройство для надевания и съема чулочно-носочных изделий | 1990 |

|

SU1721141A1 |

| Машина для формирования и отделки чулочно-носочных изделий | 1989 |

|

SU1694741A1 |

| МАШИНА И СПОСОБ ТЕРМООТДЕЛКИ ТРУБЧАТЫХ ТРИКОТАЖНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2709427C1 |

| Устройство подачи форм в зоне надевания чулочно-носочных изделий сушильно-формировочной машины | 1990 |

|

SU1726606A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО СШИВАНИЯ ДВУХ ЧУЛОЧНО-НОСОЧНЫХ ИЗДЕЛИЙ С ОБРАЗОВАНИЕМ КОЛГОТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092637C1 |

Использование в отделке чулочно-носочных изделий, а именно в способах отделки изделий, надетых на плоские механические формы в отделочных сушильно-формиро- вочных машинах. Сущность изобретения, способ осуществляют автоматическим устройством посредством подвижных упоров. Упоры сначала приводят в конта кт с формами ниже края самого длинного изделия. Затем поднимают упоры выше края самого короткого изделия, осуществляют прижим упорами нижних краев всех изделий к формам и опускают упоры до заданной длины выравнивания. После этого упоры отводят от изделий и перемещают в исходное состояние, а изделия перемещают далее в зону тепловой обработки. 4 ил.

-I

Риг.2

| Патент США № 3283970 | |||

| кл | |||

| Способ исправления пайкой сломанных алюминиевых предметов | 1921 |

|

SU223A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

Авторы

Даты

1992-08-23—Публикация

1990-12-28—Подача