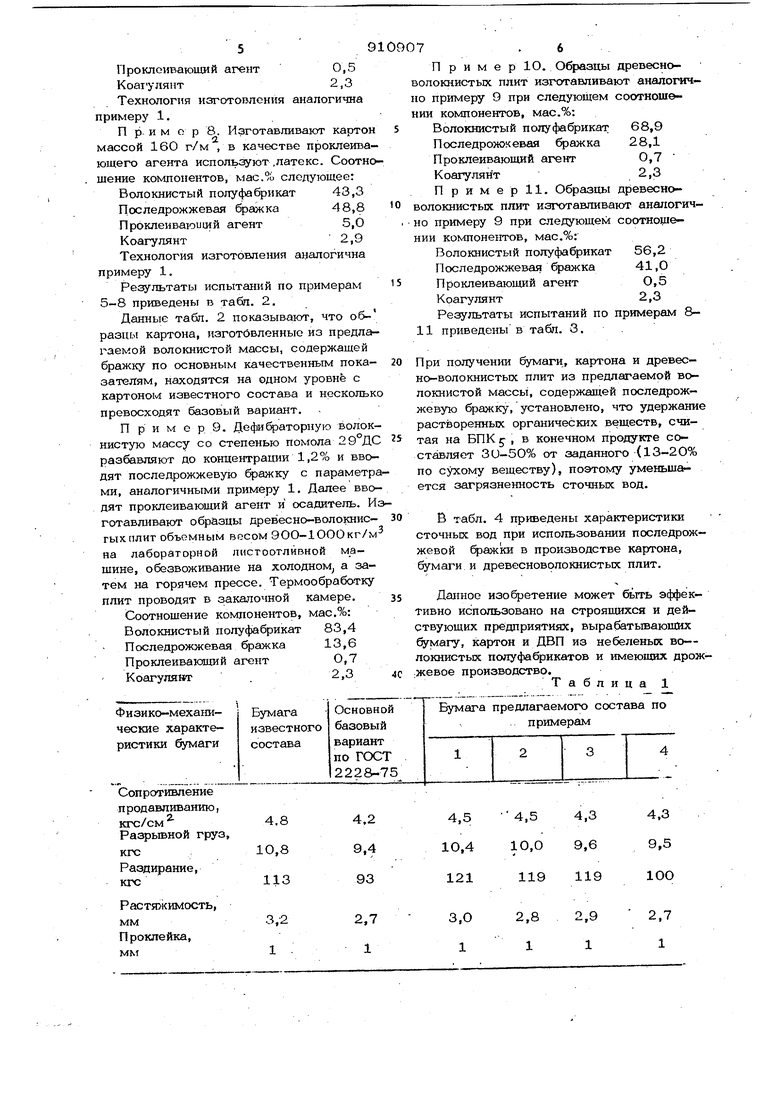

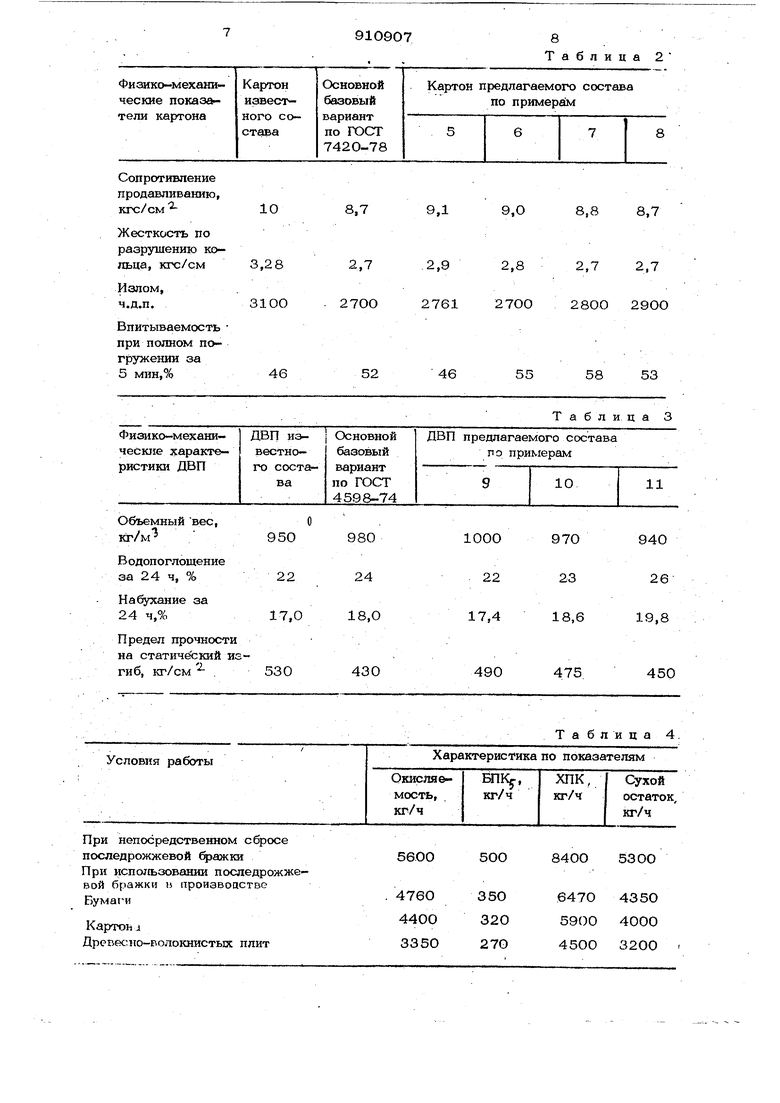

Изобретение относится к лесной, целлюлозно-бумажной и деревообрабатывающей промышленности и может быть использовано для производства различных видов бумаги, картона и древесно-волокнистых плит из различных волокнистых полуфабрикатов. Известен состав для получения бума-пи, картона и древесно-волокнистых ппйт, содержащий волокнистый материал, отработанный щелок от производства попуфабрикатов тарного картона и осади ель 1. Однако использование данного соста ва не позволяет получить бумагу, карнтон или древесно-волокнистые плиты с высокими прочностными характеристиками. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является состав, содержащий вопркйистый попуфафикат, проклеивающий реагент, коагулянт и добавку-отход сульфит-целлюлозного производства г отработанный сульфитный щелок, нейтрализованный до рН 6,5-8,О и модифицированный коагулянтами-алюминатами, боратами, полимерной окисью этилена 2. Однако использование отработанного сульфитного щелока, содержащего большое количество ценных веществ углеводородного характера, которые могут быть утилизированы с получением кормовых продуктов, его упаривание и модификация увеличивают себестоимость конечного продукта. Кроме того, значительное количество загряааений, содержащихся в сульфитном щелоке, попадает в подсеточные воды бумагоделательных машин и увеличивает загрязненность сточных вод. Цепь изофетения - снижение себестоимости конечного продукта при сохранении его качества и уменьшение загрязненности сточных вод. Поставленная цель достигается тем, что в составе для изготовления бумаги, картона и древесно-вопокнистых плит,сс держат волокнистый полуфафикат, прс проклеивающий агент, коагулянт и добавку-отход сульфит-целлюлозного проиавод- ства, в качестве отхода сульфит-целлк лозного производства испольарвана последрожжевая бражка от биохимической переработки сульфитного щелока при следующем соотношении компонентов, мае.%: волокнистый полуфабрикат 43,3-96,4; проклеивающий агент 0,4-5,0; коагу-лянт 2,4-2,9 и последрожжевая бражка 0,8-48,8. Комплекс веществ, содержащихся з после дрожжевой бражке - остаточные сахара, жирные кислоты, лигносульфонаты, а также взвеси в виде дрожжевой биомассы, сорбируется волокном и в процессе изготовления бумаги, картона, древёсно-волокнистых плит при термичес кой обработке (сушка, термозакалка) уча ствует в офазовании. межволоконных свя зей, создает проклеивающий эффект и обе спечивает высокие прочностные свойства конечного продукта. Состав изготавливают следующим образом. К размолотым волокнистым полуфабри катам в мещальный бассейн дозируют пос ледрожжевую бражку от биохимической переработки сульфитного щелока в количестве 0,8-48,8%, считая на сухие вещества фажки, при удержании их в готовом продукте до -20%, проклеивающий а.гент и коагулянт. Дальнейшие операцииразбавление массы, отлив и термическую обработку - осуществляют по обычным технологическим. режимам. Состав для производства бумаги, кар- тона и древесноволокнистых плит изготав ливают в лабораторных условиях. П р и м о р 1. Производственную сульфатную хвойную небеленую целлюлозу, отобранную после последней ступени размола, разбавляют водой и вводят последрожжевую бражку от биохимической пера ботки сульфитного щелока (содержание сухих веществ 53300 мг/л, БПК 4350 мг/л, ХПК 84000 мг , взвешенных 1000 мг/л дрожжевого цеха того же комбината, канифольный клей и гли нозом. Далее производят отлив и сушку бумаги па аппарате Рапид-Кётен. ОбразЦ1.1 изготавливают массой 80 г/м Компоненты бумажной массы задают следующих соотношениях, мае.%: Волокнистый полуфабрикат96,4 Последрожжевая фажка0,8 Проклеивающий агент0,4 Ксчпгу.юнт2,-1 П р И М е р 2. Образцы бумаги изготавливают аналогично примеру 1 при следующем соотношении компонентов, мае,%: Волокнистый полуфабрикат83,4 Последрожжевая бражка13,6 Проклеивающий агент0,7 Коагулянт2,3 П р и м е р 3. Образцы 6yMarj/i изготавливают аналогично примеру 1 при следующем соотношении компонентом, мас.%: Волокнистый полуфабрикат 68,9 Последрожжевая бражка28,1 Проклеивающий агент0,7 Коагулянт2,3 П р и м е р 4. Образцы бумаги изготавливают аналогично примеру 1 при следующем соотнощении коктонентов, мас.%: Волокнистый полуфабрикат56,2 Последрожжевая бражка41,0 Проклеивающий агент0,5 Коагулянт2,3Результаты испытаний по примерам 1-4 приведенБт в табл. 1. Из анализа физико-механических показателей маги. Представленных в табл.1, следует, что адсорбция сухих веществ фажки на волокне обеспечивает увеличение ф1зико-механических показателей по сравнению с базовым образцом по ГОСТ 2228-75 и хорошие гидрофобные свойства бумаги, эти показатели находятся на одном уровне с бумагой известного состава. П р и м е р 5. Изхотавливают картон массой 160 г/м при следующем соотношении компонентов, мас.%: Волокнистый полуфабрикат 83,4 Последрожжевая фажка13,6 Проклеивающий агент0,7 Коагулянт2,3 Технология изготовления картона аналогична примеру 1. П р и м е р 6. Изготавливают картон массой 160 г/м при следующем соотношении компонентов, мас.%: Волокнистый полуфафикат 68,9 Последрожжевая бражка28,1 Проклеивающий агент0,7 Коагулянт2,3 Технология изготовления картона аналогична примеру 1. П р и м е р 7. Изготавливают картон массой 160 г/м при следующих соотношениях, мас.%: Волокнистый полу({)абрикат 56,2 Последрожжевая бражка41,0 Проклеивающий агент0,5 Коагулянт2,3 Технология изготовления аналогична примеру 1. П р- и м с р 8. Изготавливают картон массой 160 г/м , в качестве проклешзаюшего агента используют .латекс. Соотно шение компонентов, мас.% следующее: Волокнистый полуфабрикат43,3 П. осле дрожжевая бражка48,8 Проклеиваюишй агент5,0 Коагулянт 2,9 Технология изготовления аналогична примеру 1. Результаты испытаний по примерам 5-8 приведены в табл. 2. Данные табл. 2 показывают, что образнь картона, изготовленные из предлагаемой волокнистой массы, содержащей бражку по основным качественным показателям, находятся на одном уровне с картоном известного состава и нескольк превосходят базовый вариант. П р и м е р 9. Дефибраторную волокнистую массу со степенью помола 29 ДС разбавляют до концентрации 1,2% и вводят последрожжевую бражку с параметра ми, аналогичными примеру 1. Далее вводят проклеивающий агент и осадитель. И готавливают образцы древесно-волокнисгыкплит объемным весом 9ОО-ЮООкг/м на лабораторной пистоотливной машине, обезвоживание на холодном а затем на горячем прессе. Термообработку плит проводят в закалочной камере. Соотнощение компонентов, мас.%: Волокнистый полуфабрикат 83,4 Последрожжевая бражка13,6 Проклеивающий агент0,7 Коагулянт.2,3 9 7.6 П римерЮ. Образцы древесноволокнистых плит изготавливают аналогично примеру 9 при следующем соотношении компонентов, мас.%: Волокнистый полуфабрикат 68,9 Последрожжевая бражка 28,1 Проклеивающий агент0,7 Коагуляйт.2,3 Пример 11. Образцы древесноволокнистых ппит изготавливают аналогично примеру 9 при следующем соотноще- НИИ кокотонентов, мас.%: Волокнистый полуфабрикат 56,2 Последрожжевая бражка41,0 Проклеивающий агент0,5 Коагулянт2,3 Результаты испытаний по примерам 811 приведеныв табл. 3.. При получении бумаги, картона и древес- но волокнистых плит из предлагаемой волокнистой массы, содержащей последрож- жевую бражку, установлено, что удержание растворенных органических веществ, считая на ВПК 5: , в конечном продукте составляет 3U-50% от заданного (13-2О% по сухому веществу), поэтому уменьшается загрязненность сточных вод. В табл. 4 приведены характеристики сточных вод при использовании последрожжевой фажки в производстве картона, бумаги и древесноволокнистых плит. Данное изобретение может бьггь эффекивно использовано на строящихся и дейтвующих предприятиях, вырабатьтаюших бумагу, картон и ДВП из небеленых во-окнистых полуфабрикатов и имеющих дрож- евое производство. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для изготовления волокнистого материала | 1980 |

|

SU910908A1 |

| Способ изготовления обувного картона | 1981 |

|

SU1030450A1 |

| Способ получения древесной массы | 1981 |

|

SU979553A1 |

| Бумажная масса для изготовления тароупаковочного материала | 1975 |

|

SU602645A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОЙ МАССЫ | 1996 |

|

RU2084576C1 |

| Варочный раствор для получения волокнистого полуфабриката | 1979 |

|

SU861444A1 |

| Бумажная масса для изготовленияТАРОупАКОВОчНОгО МАТЕРиАлА | 1978 |

|

SU834294A1 |

| Волокнистая масса для изготовления картона и древесно-волокнистых плит | 1979 |

|

SU1044708A1 |

| ЛИСТОВОЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ ПРЕИМУЩЕСТВЕННО ДЛЯ ГОФРИРОВАНИЯ И ТАРА ИЗ НЕГО | 2008 |

|

RU2355840C1 |

| Бумажная масса | 1981 |

|

SU1049601A1 |

4,5

4,3

4,3

4,5 9,5 9,6 10,0

10,4 119

121 119 10О

3,0 1

2,7

2,82,9

1

11

Сопротивление

продавливанию,

кгс/см

Жесткость по разрушению коВпитываемостьпри полном погружении за 5 мин,%

Объемный вес.

При непосредственном сбросе последрожжевой бражки При использовании последрожжевой бражки в проиэвоастве

Бум at-и

Картоь J Древесию-волокнистых плит

9,0

9,1

8,8 8,7

2,7 2.7

2,8

2,9

2761 27ОО 28ОО 29ОО

46

55

5853

Таблица 3

Таблица 4.

56ОО500840053 ОО

4760350647О4350

4400320 59ОО4000

335027045003200

991090710

Формула изобретенияКоагулянт2,4-2,9

картона и древесно-волокнистых плит, со-2- Состав по п. 1, отличаюдержащий волокнистый полуфабрикат, про-вд и и с я тем, что содержит последрожклеивакший агент, коагулянт и добавку- Sжевую бражку от биохимической перераотход сульфит-пеллюлозного производствботки сульфитного щелока с содержанива, отличающи йся тем, что, с сухих веществ 5330О мг/л, БПК.

целью снижения себестоимости конечно-4350 мг , ХПК 8400О мг . и

го продуктаПри сохранении его качестввзвешенных веществ 1ООО мг/л. . ва и уменьшения загрязненности сточных .

вод, содержит в качестве отхода сульфит-Источники информации,

целлюлозного производства последрожже-принятые во внимание при экспертизе

вую ажку от биохимической переработки сульфитного щелока при следующем1. Авторское свидетельство СССР

соотношении компонентов, мас. 472997, кл. Н 3/18, 1973.

Волокнистый полуфа икат 43,3-96,42. Заявка ФРГ Ns 2165О21,

Проклеивающий агент0,4-5,0кл, D 21 Н 3/18, 1976 (прототип).

Авторы

Даты

1982-03-07—Публикация

1980-09-12—Подача