(54) БУМАЖНАЯ МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумажная масса для изготовления влагопрочной бумаги и картона | 1980 |

|

SU971976A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ВЛАГОПРОЧНЫХ БУМАГИ КАРТОНОВ | 1972 |

|

SU359329A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КАРТОНА | 1993 |

|

RU2042006C1 |

| Бумажная масса | 1980 |

|

SU896138A1 |

| Способ изготовления бумаги для вычислительной и информационной техники | 1982 |

|

SU1052602A1 |

| Способ проклейки волокнистых материалов в массе | 1989 |

|

SU1714015A1 |

| Способ подготовки бумажной массы к отливу | 1981 |

|

SU962399A1 |

| Волокнистая масса для изготовления мешочной бумаги | 1986 |

|

SU1395722A1 |

| Состав для изготовления картона | 1978 |

|

SU697620A1 |

| Состав для изготовления картона | 1978 |

|

SU697622A1 |

Изобретение относится к производству бумажной массы для изготовления влагопрочного волокнистого материала - картона для гладких слоев гофрированного картона, бумаги для гофрирования, картона тарного, склеенного, плоского и др.

Известна бумажная масса, содержащая волокно, латекс, являющийся сополимером бутадиена со стиролом, акрилонитрилом, винилиденхлоридом, метакрилонитрилом, этилакрилата с винилацетатом, метакрилата и бутилакрилата с акрилонитрилом. Полимеры могут также содержать карбоновые кислоты 1 .

Данная масса не придает бумаге влагопрочности и не дает полного осаждения латекса на волокне.

Известна также масса для изготовления водонепроницаемого многослойного картона, содержащая в качестве проклеивающего агента волокнистой массы каучуковую смесь дивинилстирольного латекса СКС-50 КГП и канифольного клеяпрк соотношении 2:1 2.

Эта масса также не дает повышения влагопрочности картона.

Наиболее близкой к предлагаемой по технической сущности является масса для изготовления упаковочной бумаги и картона, используемых для изготовления гофротары, содержащая целлюлозное волокно, в качестве проклеивающего агента дивинилстирольный латекс с содержанием стирола 65-85% в количестве от 3 до 15% от массы абсолютно сухого волокна и коагулянт в количестве, обеспечивающем рН среды 4,3-4,8 3.

Недостатки этой массы следующие.

Неполное осаждение латекса на волокне, поскольку происходит частичная гомокоагуляция латекса, т. е. полимер не оседает полностью на волокне, а остается в межволоконной жидкости, что ведет к повыщенному расходу проклеивающего агента; латекс, скоагулированный на волокне, связан с волокном непрочно, поэтому из проклеенной массы (при перекачке ее, перемешивании и других механических воздействиях) значительная

часть ее снова переходит в межволоконную жидкость, и проклейка массы ухудшается; наличие в воде скоагулированного латекса приводит к забивке оборудования, например сеток и т. д.; загрязнение сточных вод

латексом; кроме того, не обеспечивается получение бумаги и картона с повышенной жесткостью и влагопрочностью и с пониженной впитывающей способностью.

Целью изобретения является повышение влагопрочности бумаги и жесткости.

Эта цель достигается тем, что бумажная масса, содержащая целлюлозное волокно, проклеивающий агент на основе бутадиенстирольного латекса и коагулянт, в качестве проклеивающего агента содержит латекс с содержанием стирола 50-100%, модифицированный резорцино-формальдегидной смолой со степенью конденсации 40-80% от первоначально загруженного формальдегида, при следующем соотнощении компо- нентов, вес. /о:

Целлюлозное волокно86,0-98,5

Цроклеивающий агент0,5-5,0

Коагулянт1,0-6,0,

Расход квасцов сос-1аБляет от 1,0 до 6,0% от массы абсо.лютно сухого волокна.

Изобретение иллюстрируется следующими примерами.

Пример I. Готовят известным способом бумажную массу следующего состава: 86% сульфатной целлюлозы, 8% модифицированного бутадненстирольного латекса (БС-85) с содержанием стирола 85% и резорциноформальдегидной смолы 40% степени конденсации при соотнощении латекс-смола, равном 1:0,05, и 6% коагулянта (квасцы, сернокислый глинозем). Отливки картона изготавливают по общепринятой методике на аппарате Рапид-Кетен и сущат их при 125°С.

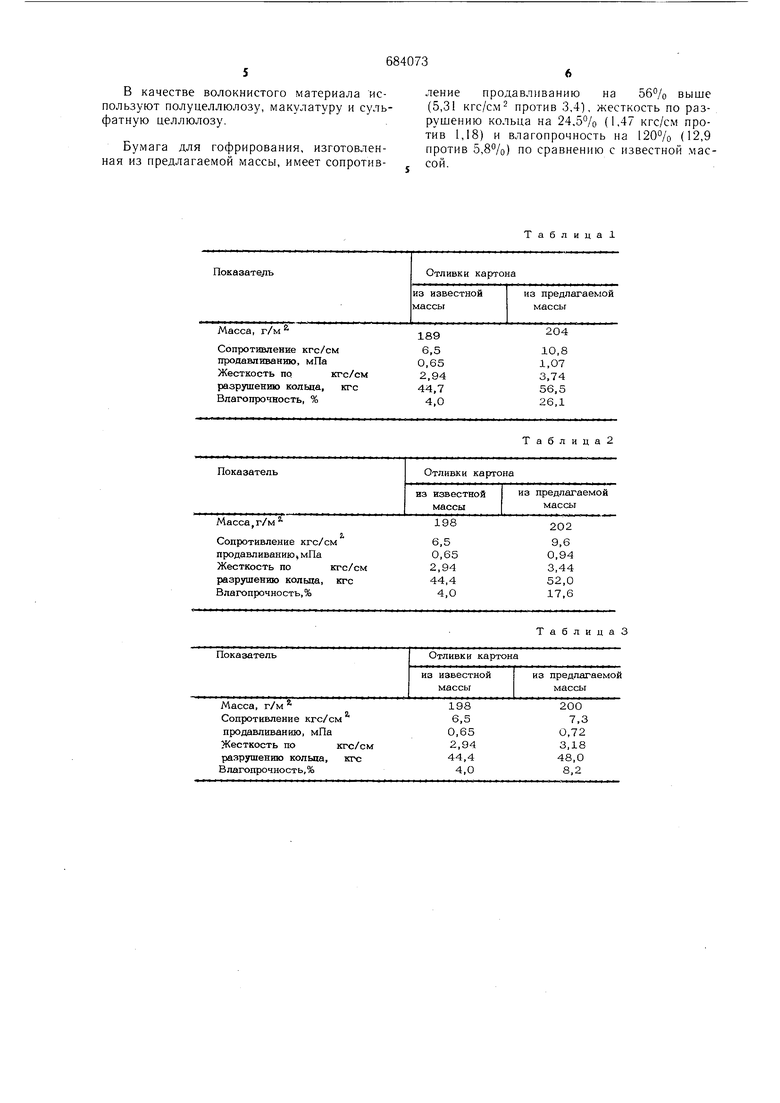

Характеристика физико-механической прочности картона приведена в табл. 1.

Отливки картона, полученные из предлагаемой массы, имеют сопротивление продавливанию на 66% выше (10,8 кгс/см против 6,5), жесткость по разрушению кольца на I&IQ (3,74 кгс/см против 2,94) и влагопрочность в 6,5 раз больше (26,1% против 4,0) по сравнению с показателями отливок, полученных из известной массы.

Пример 2. Готовят известны.м способом бумажную массу следующего состава: 93% сульфатной целлюлозы, 4% модифицированного бутадиенстирольного латекса БС-85 с содержанием стирола 85% резорцино-формальдегидной смолы 50% степени конденсации при соотношении латекс-смола, равном 1:0,4, и 3% коагулянта (квасцы, сернокислый глинозем).Отливки картона изготавливают по общепринятой методике на аппарате Рапид-Кетен и сушат их при 125°С.

Характеристика физико-механической прочности картона приведена в табл. 2.

ч Отливки картона, полученные из предлагаемой массы, имеют сопротивление продавлнванию на 48% выше (9,6 кгc/cм против 6,5), жесткость по разрушению кольца на 17% (3,44 кгс/см против 2,94) и влагопрочность в 4,4 раза больше (17,6% против 4,0), по сравнению с показателями отливок, полученных из известной массы.

Пример 3. Готовят известны.м способом бумажную массу следующего состава: 98,5% сульфатной целлюлозы, 0,5% модифицированного бутадиенстирольного латекса БС-85 с содержанием стирола 85% и резорцинноформальдегидной смолы 60% степени конденсации при соотношении латекс-с.мола, равном 1:0,2 и 1% коагулянта (квасцы, сернокислый глинозем). СЗтливки картона изготовляют по общепринятой методике на аппарате Рапид-Кетен и сущат при 125°С. Характеристика физико-механической прочности картона приведена в табл. 3.

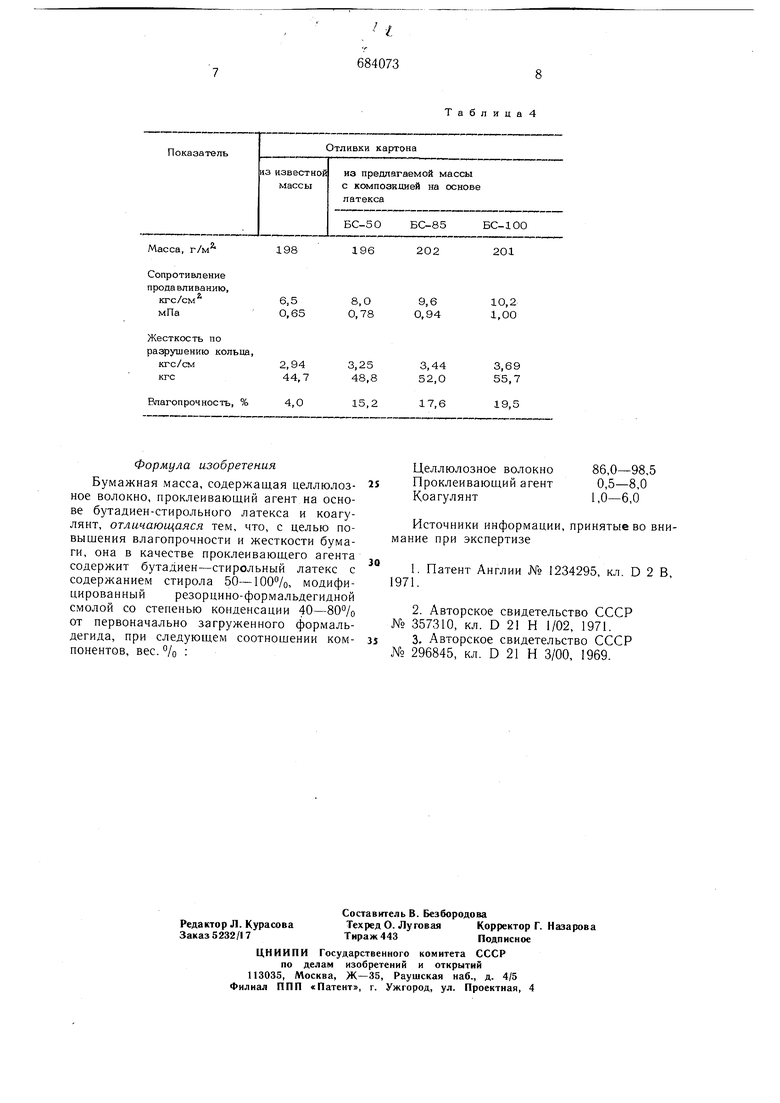

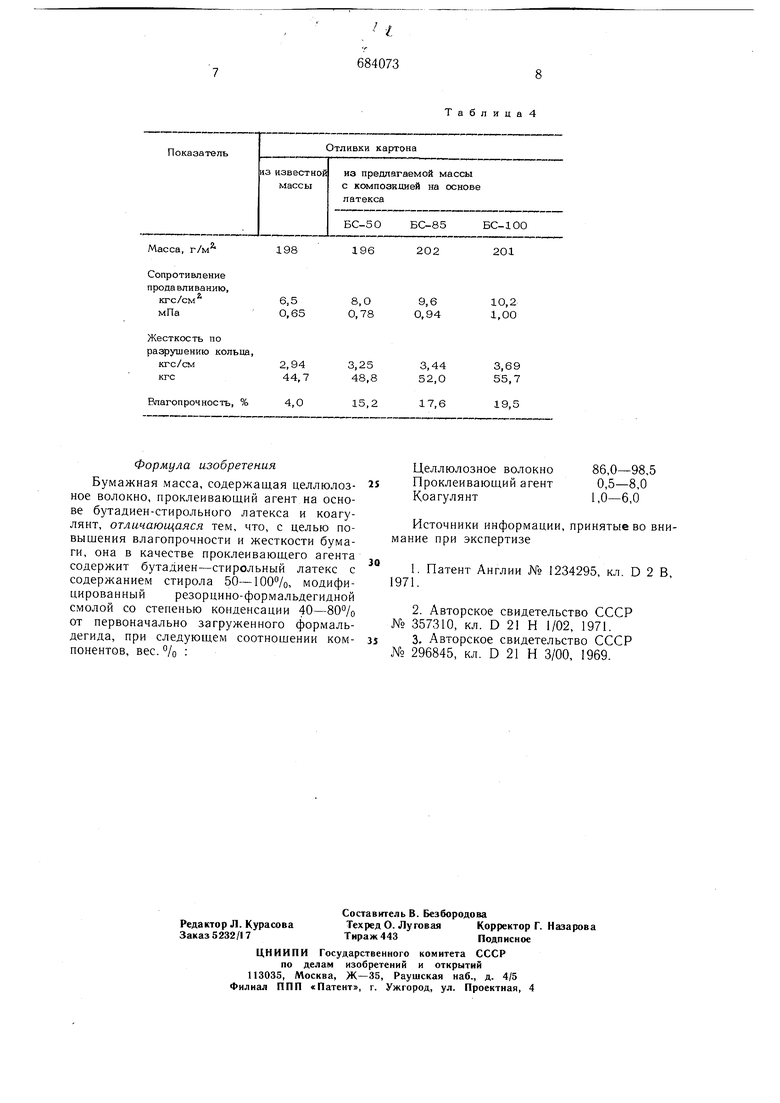

Отливки картона, нолученные из предлагаемой массы, имеют сопротивление продавливанию на 12% выще (7,3 кгс/см- против 2,94) и влагопрочность в 2 раза (8,2% против 4) больше по сравнению с показателями отливок, полученных из известной массы. Пример 4. Готовят бумажную массу следующего состава: 93°/о сульфатной цел.люлозы, 4% смеси бутадиенстирольных латексов БС-50, БС-85, и БС-100 с содержанием стирола, соответственно, 50,85 и 100% и 3% коагулянта (квасцы, сернокислый глинозе.м). Соотношение в латексной композиции латекса и резорцино-формальдегидной смолы равно I: (0,05-0,4). Отливки картона изготавливают по общепринятой методике на аппарате Рапид-Кетен и сушат их при 125°С. Характеристика физико-механической прочности картона приведена в табл. 4. Отливки картона, полученные из предлагаемой .массы с композицией на основе латекса БС-50, БС-85, БС-100, имеют сопротивление продавливанию, соответственно, на 23, 48 и 57% выше (8,0: 9,6: 10,2 кгс/см против 6,5) жесткость по разрушению кольца на 10,5; 13,4; 25,5% (3,25, 3,44 и 3,67 кгс/см против 2,94) и влагопрочность в 3,8; 4,4 и 4,9 раза больше (15,2, 17,6 и 19,5% против 4%) по сравнению с показателями отливок, полученных из известной массы.

Пример 5. Высокая эффективность получения бумажной массы для изготовления влагопрочной бумаги и картона по предлагаемому изобретению проверена при проведении опытных выработок в про.мышленных условиях. Для выработки предлагаемой бумажной массы в промышленных условиях используют модифицированный бутадиенстирольный латекс с содержанием 85% стирола и резорцино-формальдегидной смолы

40% степени конденсации при соотношении латекс-смола, равном 1:0,1, с содержанием сухого остатка 33,8%.

В качестве волокнистого материала используют полуцеллюлозу, макулатуру и сульфатную целлюлозу.

Бумага для гофрирования, изготовленная из предлагаемой массы, имеет сопротивление продавливанию на 56% выше (5,31 кгс/см против 3,4), жесткость по разрушению кольца на 24,5% (1,47 кгс/см против 1,18) и влагопрочность на 120% (12,9 против 5,8%) по сравнению с известной массой.

Таблица

Таблица2

ТаблицаЗ

Отливки картона

Показатель

из предлагаемой массы с композкяией на основе латекса

БС-50

Масса, г/м

Сопротивление продавливанию,

кгс/см

мПа

Жесткость по разрушению кольца,

кгс/см

кгс

Влагопрочность, %

Формула изобретения

Бумажная масса, содержащая целлюлозное волокно, проклеивающий агент на основе бутадиен-стирольного латекса и коагулянт, отличающаяся тем, что, с целью повышения влагопрочности и жесткости бумаги, она в качестве проклеивающего агента содержит бутадиен-стирольный латекс с содержанием стирола 50-100°/о, модифицированный резорцино-формальдегидной смолой со степенью конденсации 40-80% от первоначально загруженного формальдегида, при следующем соотнощении компонентов, вес. % :

684073

Таблида4

БС-100

БС-85

201

202

10,2

9,6 1,00 0,94

3,69

3,44 55,7 52,0

19,5

17,6

Целлюлозное волокно86,0-98,5

Проклеивающий агент0,5-8,0

Коагулянт1,0-6,0

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-09-05—Публикация

1977-04-18—Подача