Изобретение относится к кормопроизводству, в частности, к способам переработки рого-копытного сырья, и может быть использовано на предприятиях по переработке непищевых отходов продуктов животноводства.

Цель изобретения - ускорение способа.

Изобретение иллюстрируется на следующих примерах.

Пример1.В герметический аппарат с паровой рубашкой и штуцером для острого пара вместимостью 10 дм3 загружают 4,5 кг измельченного до 10-15 мм рого-копытного сырья. Люк закрывают, включают мешалку и постепенно увеличивают подачу пара внутри аппарата до достижения температуры 130°С. Водно-тепловую обработку сырья ведут в течение 30 мин По окончании процесса подачу пара прекращают, выравнивают давление в аппарате с атмосферным и сливают конденсат. Массовая доля влаги в

обработанном сырье 31 %. В рубашку аппарата подают пар, включают вакуум и доводят массовую долю влаги смеси до 17%. Затем смесь обрабатывают в экструдере КМЗ-2 при температуре 145°С, давлении 5,0 МПа в течение 15с.

Получают 4,1 кг готового продукта, переваримость которого 75,2%.

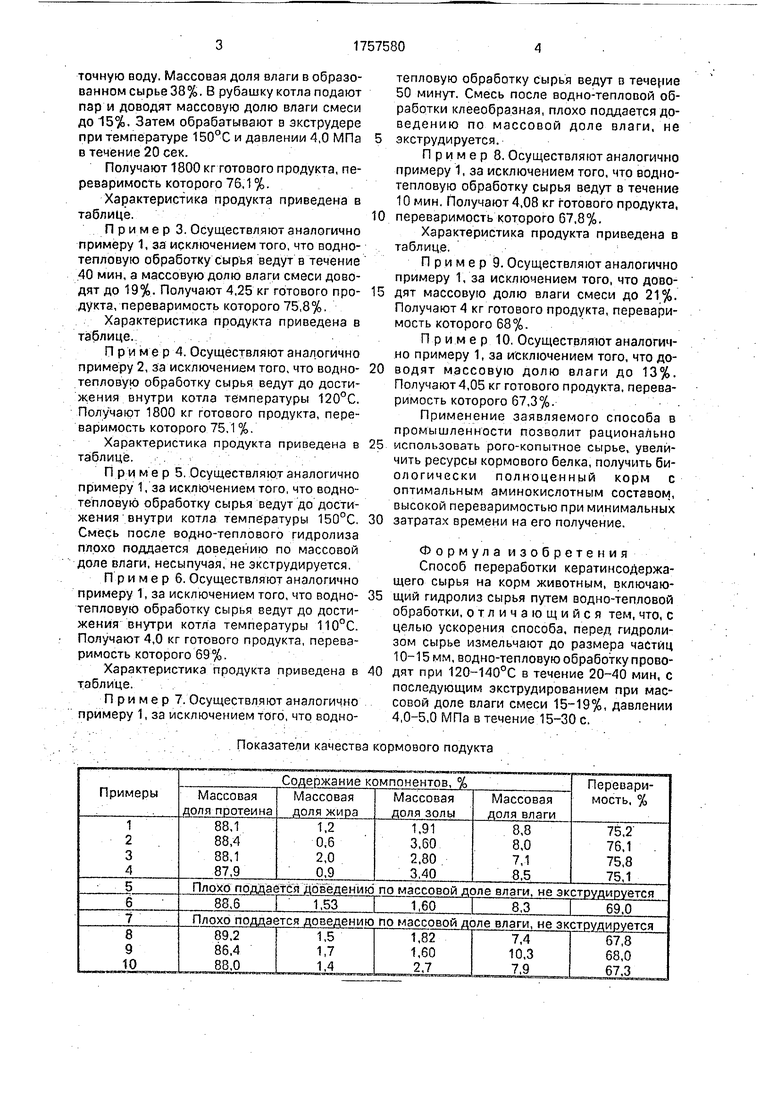

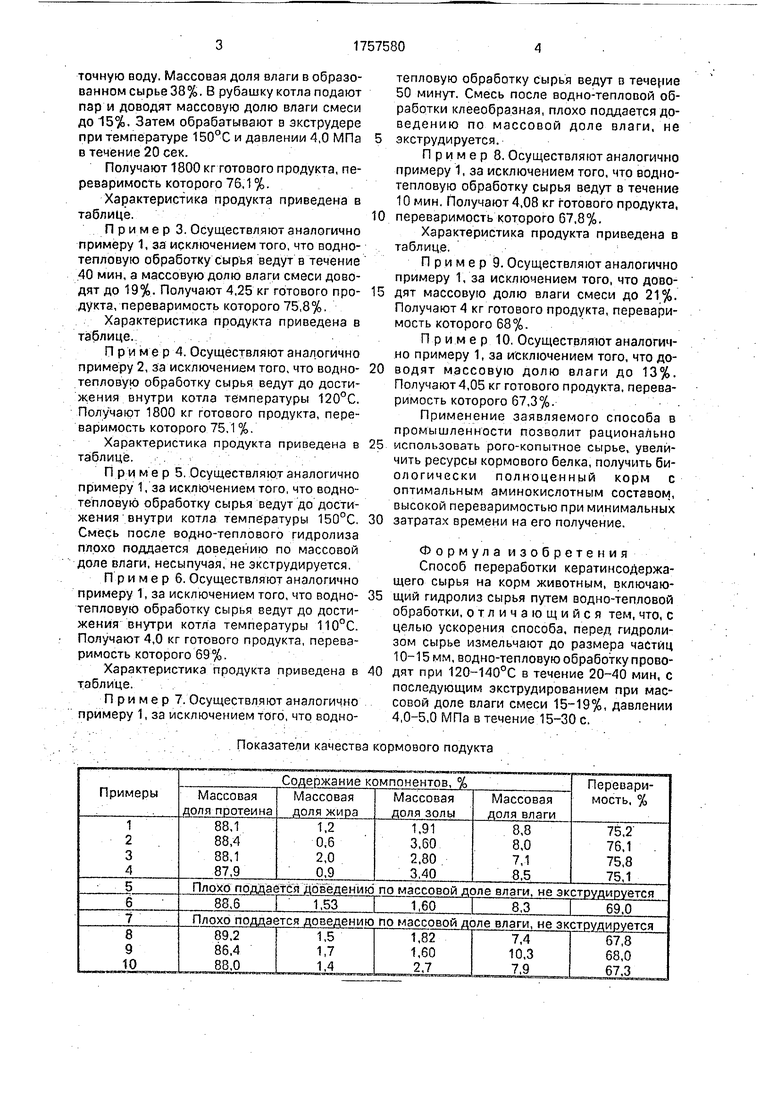

Характеристика продукта приведена в таблице.

П р и м е р 2. В котел вакуумный вместимостью 4,6 м загружают 2000 кг измельченного рого-копытного сырья и подают 800 дм воды. Люк закрывают, включают мешалку и постепенно увеличивают подачу пара в рубашку аппарата до достижения внутри котла температуры 140°С. Сырье обрабатывают в течение 20 мин. По окончании процесса подачу пара прекращают, выключают мешалку и выравнивают давление в котле с атмосферным Затем из котла сливают остаXJ

СЛ х| СЛ 00 О

точную воду. Массовая доля влаги в образованном сырье 38%. В рубашку котла подают пар и доводят массовую долю влаги смеси до 15%. Затем обрабатывают в экструдере при температуре 150°С и давлении 4,0 МПа в течение 20 сек.

Получают 1800 кг готового продукта, переваримость которого 76,1 %.

Характеристика продукта приведена в таблице.

Пример 3. Осуществляют аналогично примеру 1, за исключением того, что водно- тепловую обработку сырья ведут в течение 40 мин, а массовую долю влаги смеси доводят до 19%. Получают 4,25 кг готового продукта, переваримость которого 75,8%.

Характеристика продукта приведена в таблице.

Пример 4. Осуществляют аналогично примеру 2, за исключением того, что водно- тепловую обработку сырья ведут до достижения внутри котла температуры 120°С. Получают 1800 кг готового продукта, переваримость которого 75,1 %.

Характеристика продукта приведена в таблице.

Пример 5. Осуществляют аналогично примеру 1, за исключением того, что водно- тепловую обработку сырья ведут до достижения внутри котла температуры 150°С. Смесь после водно-теплового гидролиза плохо поддается доведению по массовой доле влаги, несыпучая, не экструдируется.

Пример б. Осуществляют аналогично примеру 1, за исключением того, что водно- тепловую обработку сырья ведут до достижения внутри котла температуры 110°С. Получают 4,0 кг готового продукта, переваримость которого 69%.

Характеристика продукта приведена в таблице.

Пример 7. Осуществляют аналогично примеру 1, за исключением того, что воднотепловую обработку сырья ведут в течение 50 минут. Смесь после водно-тепловой обработки клееобразная, плохо поддается доведению по массовой доле влаги, не

экструдируется.

Пример 8. Осуществляют аналогично примеру 1, за исключением того, что водно- тепловую обработку сырья ведут в течение 10 мин. Получают 4,08 кг готового продукта,

переваримость которого 67,8%.

Характеристика продукта приведена в таблице.

Пример 9. Осуществляют аналогично примеру 1, за исключением того, что доводят массовую долю влаги смеси до 21%. Получают 4 кг готового продукта, переваримость которого 68%.

Пример 10. Осуществляют аналогично примеру 1, за исключением того, что доводят массовую долю влаги до 13%. Получают4,05 кг готового продукта, переваримость которого 67,3%.

Применение заявляемого способа в промышленности позволит рационально

использовать рого-копытное сырье, увеличить ресурсы кормового белка, получить биологически полноценный корм с оптимальным аминокислотным составом, высокой переваримостью при минимальных

затратах времени на его получение.

Формула изобретения Способ переработки кератинсодержа- щего сырья на корм животным, включающий гидролиз сырья путем водно-тепловой обработки, отличающийся тем, что, с целью ускорения способа, перед гидролизом сырье измельчают до размера частиц 10-15 мм, водно-тепловую обработку проводят при 120-140°С в течение 20-40 мин, с последующим экструдированием при массовой доле влаги смеси 15-19%, давлении 4,0-5,0 МПа в течение 15-30 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного корма для животных | 1986 |

|

SU1456079A1 |

| СПОСОБ ПРОИЗВОДСТВА МЯСНОГО ПРОДУКТА | 1998 |

|

RU2142724C1 |

| Способ получения кормовой муки (его варианты) | 1979 |

|

SU967453A1 |

| Способ получения кормовой муки из кератинсодержащего сырья | 1989 |

|

SU1747001A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАШТЕТА ДЛЯ ДИЕТИЧЕСКОГО И ПРОФИЛАКТИЧЕСКОГО ПИТАНИЯ | 2001 |

|

RU2212822C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОРМА ИЗ ОТХОДОВ КРУПЯНОГО ПРОИЗВОДСТВА | 1998 |

|

RU2125810C1 |

| Способ приготовления термостабильной начинки для мучных кондитерских изделий | 2016 |

|

RU2640847C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРАСНОГО ТВОРОГА | 1998 |

|

RU2155487C2 |

| Способ получения мясокостной муки | 1990 |

|

SU1774852A3 |

| КОМПОЗИЦИОННЫЙ КОРМ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2086144C1 |

Изобретение относится к кормопроизводству, а именно к способам переработки рого-копытного сырья,и может быть использовано на предприятиях по переработке непищевых отходов продуктов животноводства. Изобретение позволяет получить кормовой продукт высокой биологической ценности при одновременном сокращении продолжительности технологического процесса. Это достигается гидролизом сырья путем предварительной воднотепловой обработки при 120-140°С в течение 20-40 мин с последующей дезагрегацией белков смеси путем экс- трудирования, при этом массовая доля влаги смеси перед экструзией 15-19%. 1 табл.

Показатели качества кормового подукта

| Способ переработки кератинсодержащего сырья на корм животным | 1986 |

|

SU1397018A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-30—Публикация

1989-04-18—Подача