Изобретение относится к автоматическим загрузочно-ориентирующим устройствам, работающим в машиностроении.

Известно устройство для ориентации колпачков, содержащее трубу, 12-позици- онный кольцевой питатель с гнездами, установленный с возможностью поворота от храпового механизма, плоскую пружину, плунжер и неподвижный цилиндр.

Однако известное устройство не позволяет ориентировать детали (колпачки) с малой глубиной до дднЧЙка.

К известному решению относится устройство для ориентации деталей, содержащее неподвижный орпус, приемный и отводящий каналы, поддерживающую шину и вращающийся в нем диск с гнездами, снабженными ловителями и захватами, взаимодействующими с эксцентриком корпуса.

Наиболее близким к предложенному техническому решению является механизм для ориентации, содержащий корпус, подающий и отводящий лотки, диск с диаметрально и равномерно расположенными по окружности двумя сквозными пазами, в од- ком из которых размещены подпружиненные захваты, обращенные навстречу друг другу, подпружиненный толкатель, установленный над диском в плоскости его вращения соосно отводящему лотку и с возможностью возвратно-поступательного перемещения от привода.

Недостатком известного устройства является невозможность ориентации укороченных цилиндрических деталей по глухому отверстию.

Цель предложенного технического решения - обеспечение ориентации деталей с глухим отверстием.

Поставленная цель достигается устройством для ориентации деталей, содержащим корпус, подающий и отводящий лотки и вращающийся диск с равномерно расположенными по окружности сквозными пазами и подпружиненными захватами и толкатель, установленный над диском, соосно отводящему лотку с возможностью возвратно-поступательного перемещения, в котором, согласно изобретению, сквозные пазы выполнены на торцовой поверхности диска и в каждом пазу размещен подпружиненный захват, ось которого перпендикулярна продольной оси сквозного паза, при этом на корпусе выполнена копирная поверхность, толкатель установлен перпендикулярно торцовой поверхности диска, а подпружиненные захваты - с возможностью взаимодействия с копирной поверхностью, причем устройство снабжено

дополнительным отводящим лотком, соединяющимся с имеющимся.

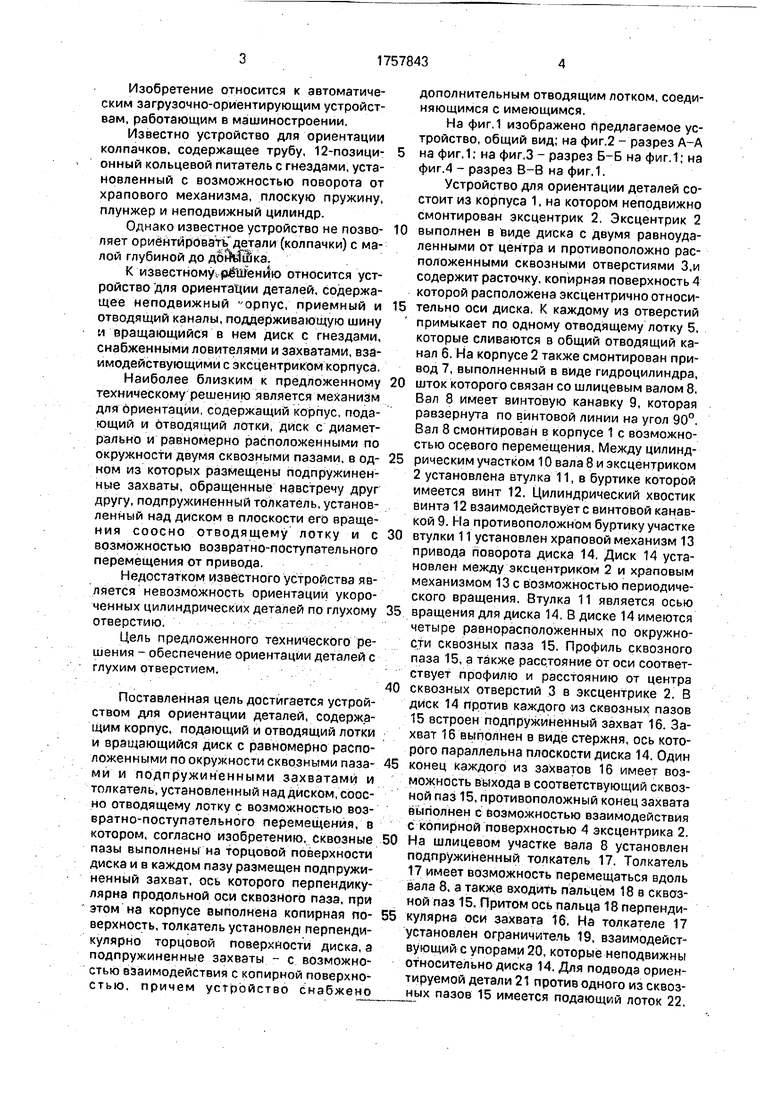

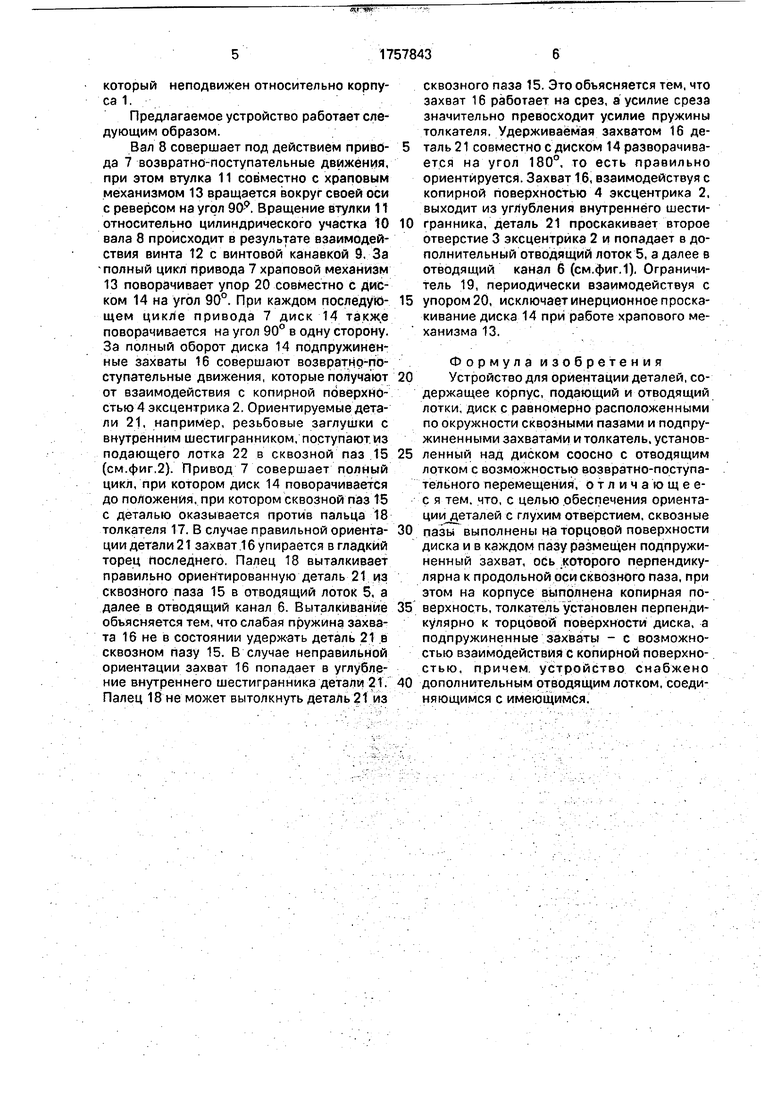

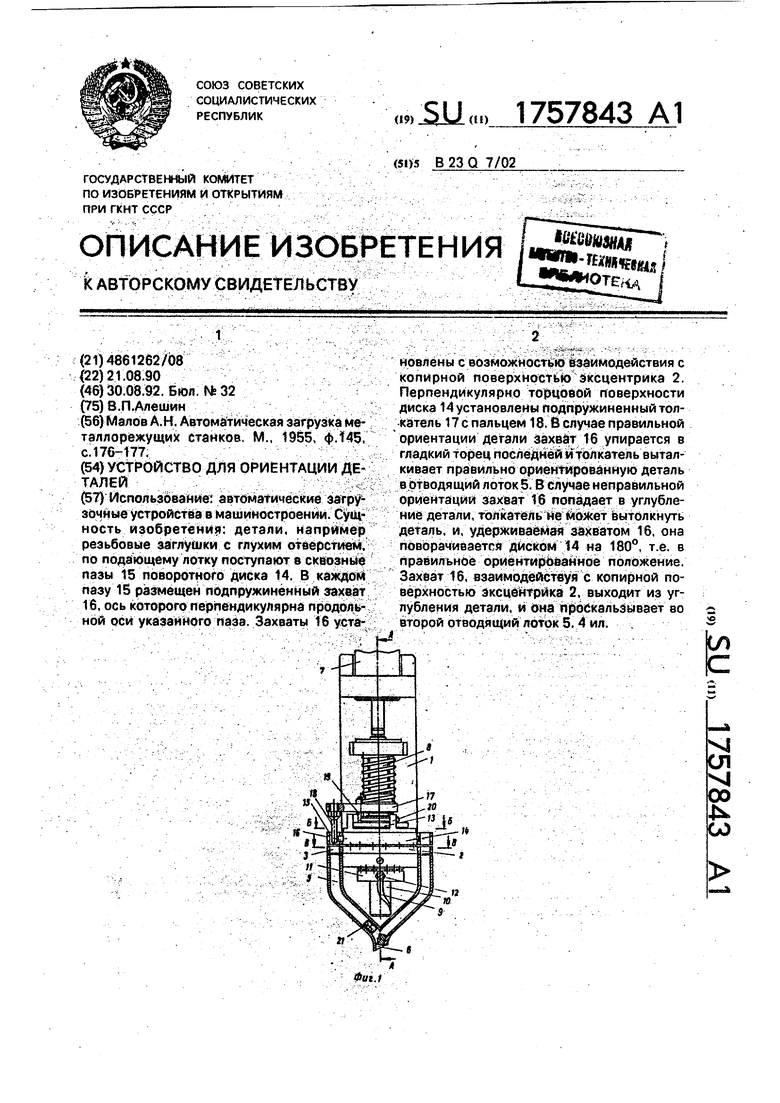

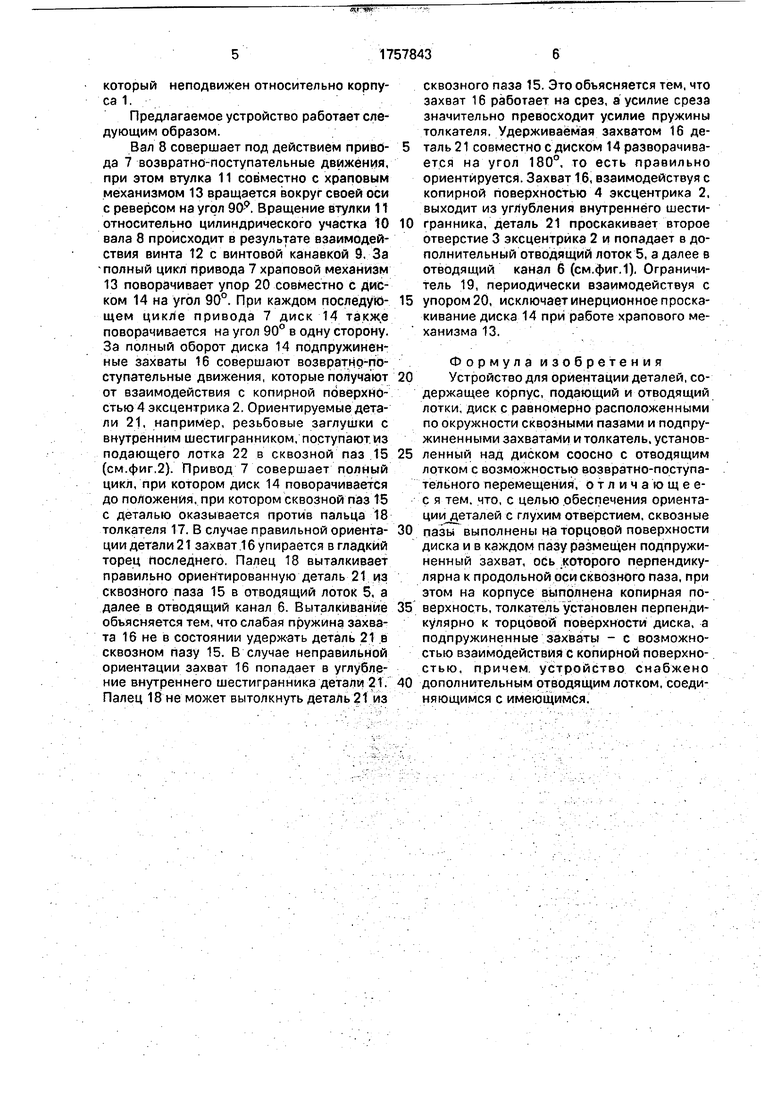

На фиг.1 изображено предлагаемое устройство, общий вид; на фиг.2 - разрез А-А

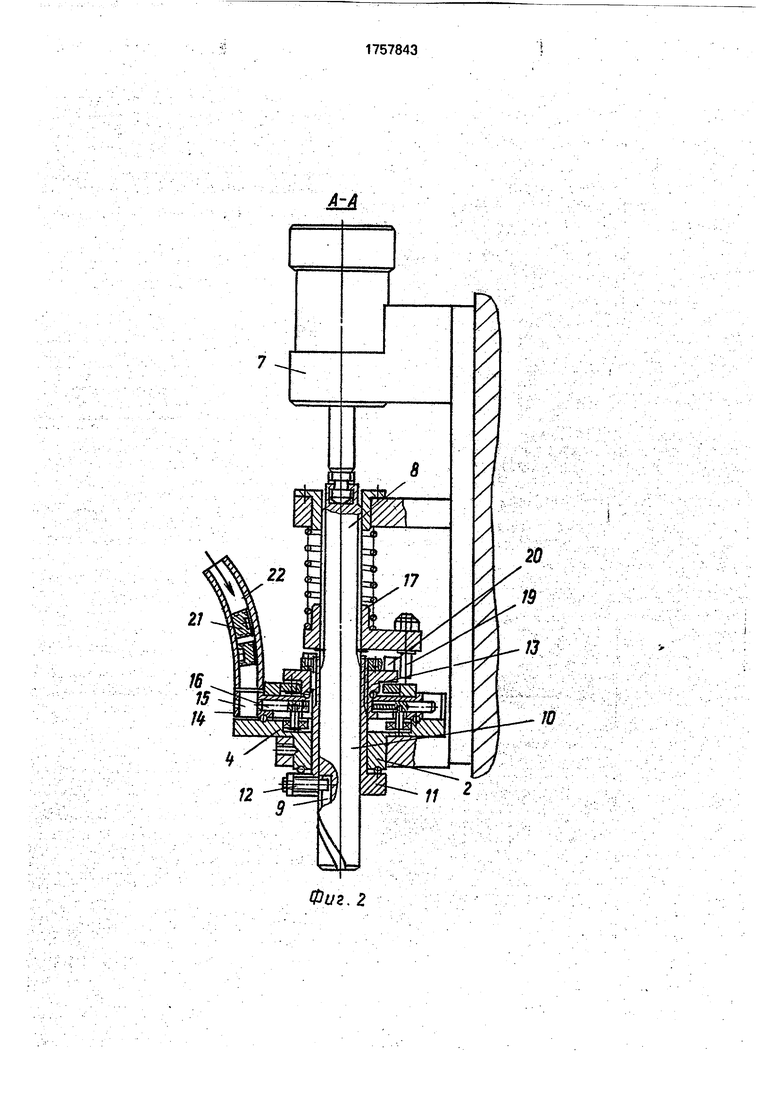

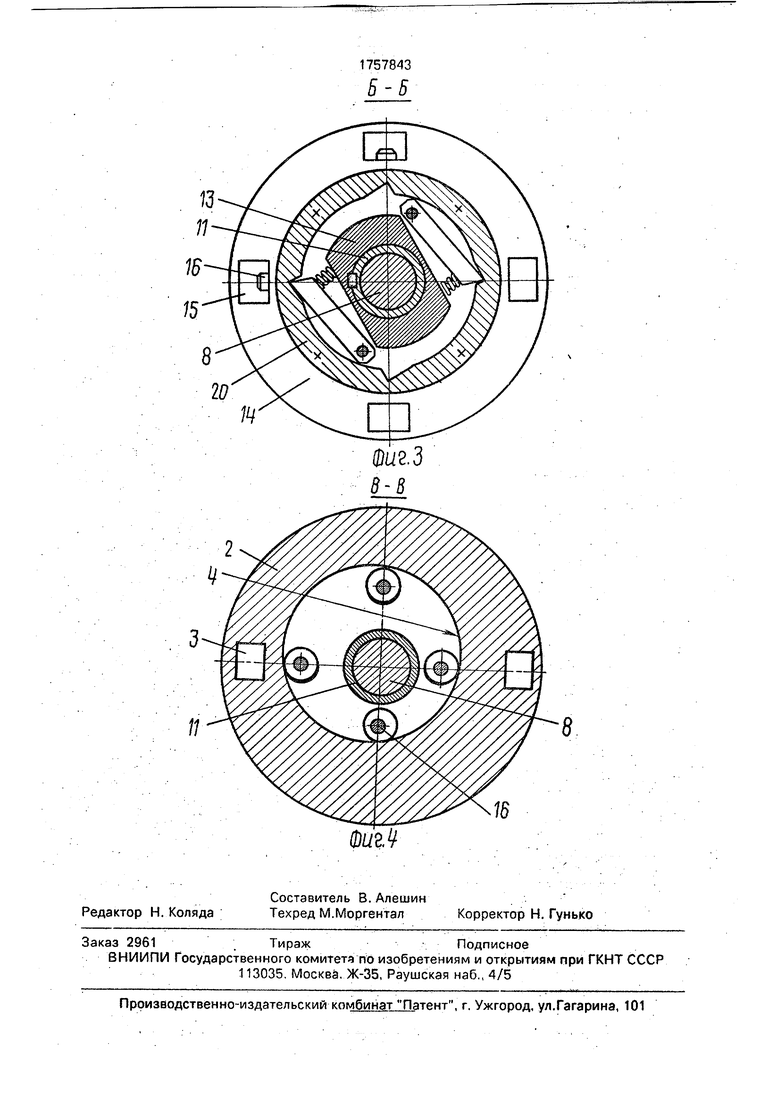

5 на фиг,1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - разрез В-В на фиг.1.

Устройство для ориентации деталей состоит из корпуса 1, на котором неподвижно смонтирован эксцентрик 2, Эксцентрик 2

0 выполнен в виде диска с двумя равноудаленными от центра и противоположно расположенными сквозными отверстиями 3,и содержит расточку, копирная поверхность 4 которой расположена эксцентрично относи5 тельно оси диска. К каждому из отверстий примыкает по одному отводящему лотку 5, которые сливаются в общий отводящий канал 6. На корпусе 2 также смонтирован привод 7, выполненный в виде гидроцилиндра,

0 шток которого связан со шлицевым валом 8. Вал 8 имеет винтовую канавку 9, которая равзернута по винтовой линии на угол 90°. Вал 8 смонтирован в корпусе 1 с возможностью осевого перемещения. Между цилинд5 рическим участком 10 вала 8 и эксцентриком 2 установлена втулка 11, в буртике которой имеется винт 12, Цилиндрический хвостик винта 12 взаимодействует с винтовой канавкой 9. На противоположном буртику участке

0 втулки 11 установлен храповой механизм 13 привода поворота диска 14. Диск 14 установлен между эксцентриком 2 и храповым механизмом 13с возможностью периодического вращения. Втулка 11 является осью

5 вращения для диска 14. В диске 14 имеются четыре равнорасположенных по окружности сквозных паза 15, Профиль сквозного паза 15, а также расстояние от оси соответствует профилю и расстоянию от центра

0 сквозных отверстий 3 в эксцентрике 2. В диск 14 против каждого из сквозных пазов 15 встроен подпружиненный захват 16. Захват 16 выполнен в виде стержня, ось которого параллельна плоскости диска 14, Один

5 конец каждого из захватов 16 имеет возможность выхода в соответствующий сквозной паз 15, противоположный конец захвата выполнен с возможностью взаимодействия с копирной поверхностью 4 эксцентрика 2.

0 На шлицевом участке вала 8 установлен подпружиненный толкатель 17. Толкатель 17 имеет возможность перемещаться вдоль вала 8, а также входить пальцем 18 в сквозной паз 15. Притом ось пальца 18 перпенди5 кулярна оси захвата 16. На толкателе 17 установлен ограничитесь 19, взаимодействующий с упорами 20, которые неподвижны относительно диска 14, Для подвода ориентируемой детали 21 против одного из сквоз- ных пазов 15 имеется подающий лоток 22.

который неподвижен относительно корпуса 1.

Предлагаемое устройство работает следующим образом.

Вал 8 совершает под действием привода 7 возвратно-поступательные движения, при этом втулка 11 совместно с храповым механизмом 13 вращается вокруг своей оси с реверсом на угол 90-9. Вращение втулки 11 относительно цилиндрического участка 10 вала 8 происходит в результате взаимодействия винта 12 с винтовой канавкой 9, За полный цикл привода 7 храповой механизм 13 поворачивает упор 20 совместно с диском 14 на угол 90°. При каждом последующем цикле привода 7 диск 14 такж.е поворачивается на угол 90° в одну сторону. За полный оборот диска 14 подпружиненные захваты 16 совершают возвратно-поступательные движения, которые получают от взаимодействия с копирной поверхностью 4 эксцентрика 2. Ориентируемые детали 21, например, резьбовые заглушки с внутренним шестигранником, поступают из подающего лотка 22 в сквозной паз 15 (см.фиг.2). Привод 7 совершает полный цикл, при котором диск 14 поворачивается до положения, при котором сквозной паз 15 с деталью оказывается против пальца 18 толкателя 17. В случае правильной ориентации детали 21 захват 16 упирается в гладкий торец последнего. Палец 18 выталкивает правильно ориентированную деталь 21 из сквозного паза 15 в отводящий лоток 5, а далее в отводящий канал 6. Выталкивание объясняется тем, что слабая пружина захвата 16 не в состоянии удержать деталь 21 в сквозном пазу 15. В случае неправильной ориентации захват 16 попадает в углубление внутреннего шестигранника детали 21. Палец 18 не может вытолкнуть деталь 21 из

сквозного паза 15. Это объясняется тем, что захват 16 работает на срез, а усилие среза значительно превосходит усилие пружины толкателя. Удерживаемая захватом 16 деталь 21 совместно с диском 14 разворачивается на угол 180°, то есть правильно ориентируется. Захват 16, взаимодействуя с копирной поверхностью 4 эксцентрика 2, выходит из углубления внутреннего шестигранника, деталь 21 проскакивает второе отверстие 3 эксцентрика 2 и попадает в дополнительный отводящий лоток 5, а далее в отводящий канал 6 (см.фиг. 1). Ограничитель 19, периодически взаимодействуя с

упором 20, исключает инерционное проска- кивание диска 14 при работе храпового механизма 13.

Формула изобретения

Устройство для ориента ции детал ей, со- держащее корпус, подающий и отводящий лотки, диск с равномерно расположенными по окружности сквозными пазами и подпружиненными захватами и толкатель, установленный над диском соосно с отводящим лотком с возможностью возвратно-поступательного перемещения, отличающее- с я тем. что, с целью обеспечения ориентации деталей с глухим отверстием, сквозные

пазы выполнены на торцовой поверхности диска и в каждом пазу размещен подпружиненный захват, ось которого перпендикулярна к продольной оси сквозного паза, при этом на корпусе выполнена копирная поверхность, толкатель установлен перпендикулярно к торцовой поверхности диска, а подпружиненные захваты - с возможностью взаимодействия с копирной поверхностью, причем устройство снабжено

дополнительным отводящим лотком, соединяющимся с имеющимся.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ВТОРИЧНОЙ ОРИЕНТАЦИИ ПЛОСКИХ ДЕТАЛЕЙ | 1996 |

|

RU2096160C1 |

| УСТРОЙСТВО ВТОРИЧНОЙ ОРИЕНТАЦИИ ПЛОСКИХ ДЕТАЛЕЙ | 1998 |

|

RU2129945C1 |

| Устройство для ориентации деталей | 1986 |

|

SU1335407A1 |

| Устройство для вторичной ориентации цилиндрических деталей | 1983 |

|

SU1087300A1 |

| Загрузочный ротор | 1990 |

|

SU1726195A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ ДЕТАЛЕЙ | 1998 |

|

RU2130373C1 |

| Загрузочно-разгрузочное устройство | 1985 |

|

SU1313636A1 |

| УСТРОЙСТВО ДЛЯ ВТОРИЧНОЙ ОРИЕНТАЦИИ СТУПЕНЧАТЫХ СТЕРЖНЕЙ | 2005 |

|

RU2291773C1 |

Использование: автоматические загрузочные устройства в машиностроении. Сущность изобретения: детали, например резьбовые заглушки с глухим отверстием, по подающему лотку поступают в сквозные пазы 15 поворотного диска 14. В каждом пазу 15 размещен подпружиненный захват 16, ось которого перпендикулярна продольной оси указанного паза. Захваты 16 устаа новлены с возможностью взаимодействия с копирной поверхностью эксцентрика 2. Перпендикулярно торцовой поверхности диска 14 установлены подпружиненный толкатель 17с пальцем 18.6 случае правильной ориентации детали захват 16 упирается в гладкий торец последней и толкатель выталкивает правильно ориентированную деталь в отводящий лоток 5. В случае неправильной ориентации захват 16 попадает в углубление детали, толкатель не может вытолкнуть деталь, и, удерживаемая захватом 16, она поворачиваетгя диском 14 на 180°, т.е. в правильное ориентированное положение. Захват 16, взаимодействуя с копирной поверхностью Эксцентрика 2, выходит из углубления детали, и она проскальзывает во второй отводящий лоток 5. 4 ил. S Ё

Фиг. 2

3

11

16

| Малое А.Н | |||

| Автоматическая загрузка металлорежущих станков | |||

| М., 1955, фЛ45, с | |||

| Приспособление для удаления таянием снега с железнодорожных путей | 1920 |

|

SU176A1 |

Авторы

Даты

1992-08-30—Публикация

1990-08-21—Подача