Изобретение относится к обработке металлов давлением и может быть использовано для штамповки деталей из полосового материала.

Цель изобретения - расширение тех- нологических возможностей путем обеспечения штамповки из полосового материала и подачи отштампованных деталей в ориентированном положении.

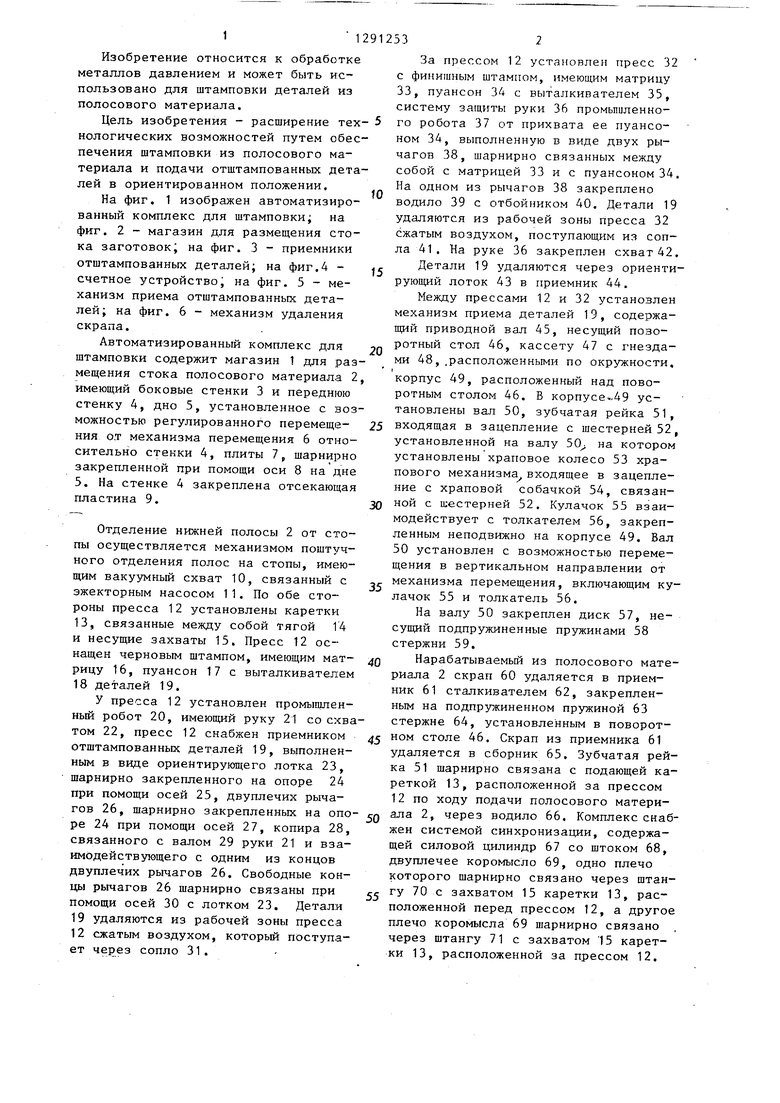

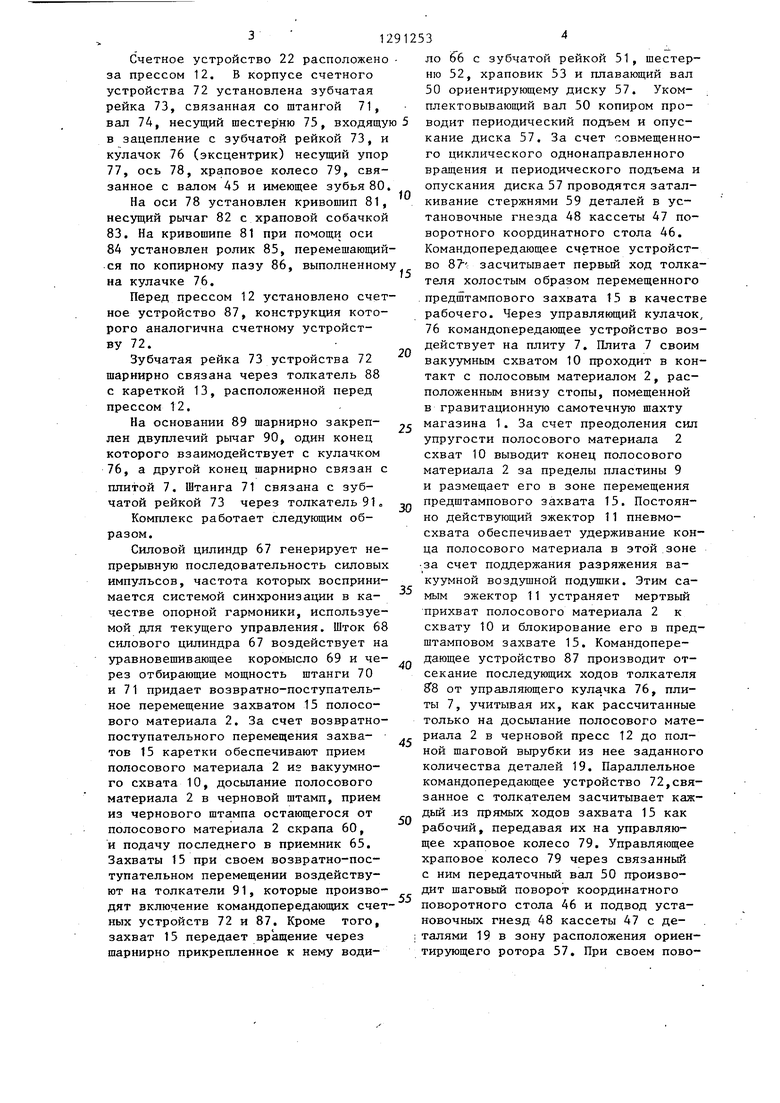

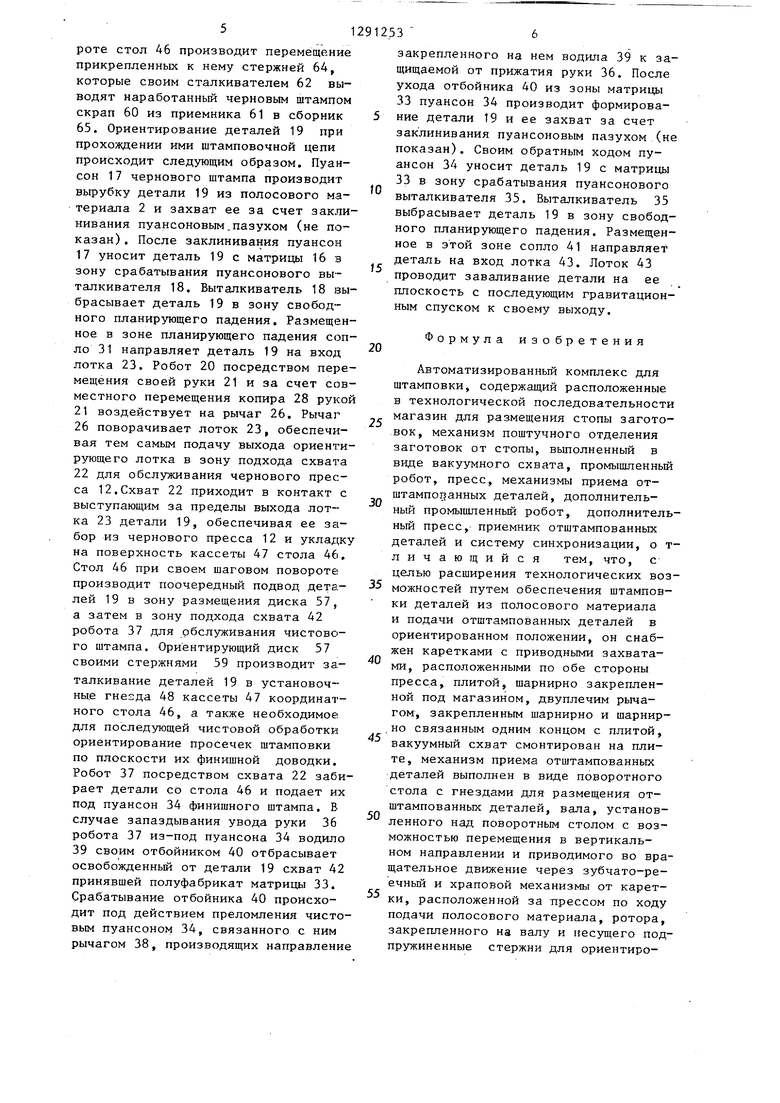

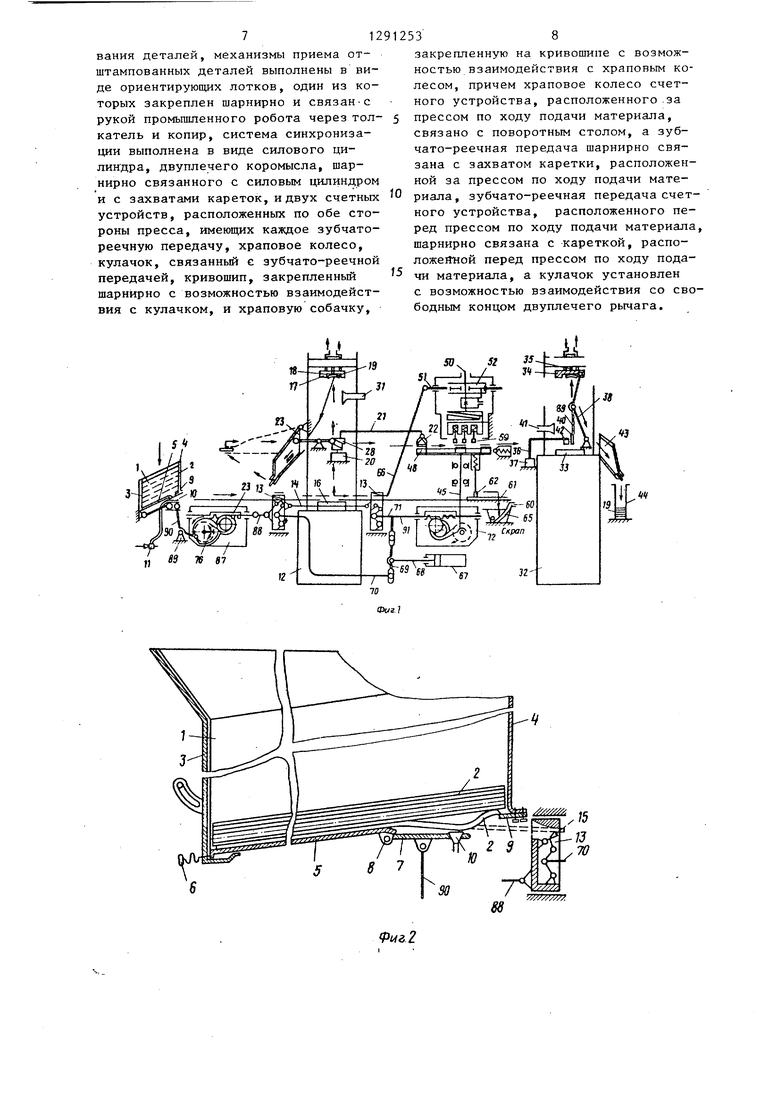

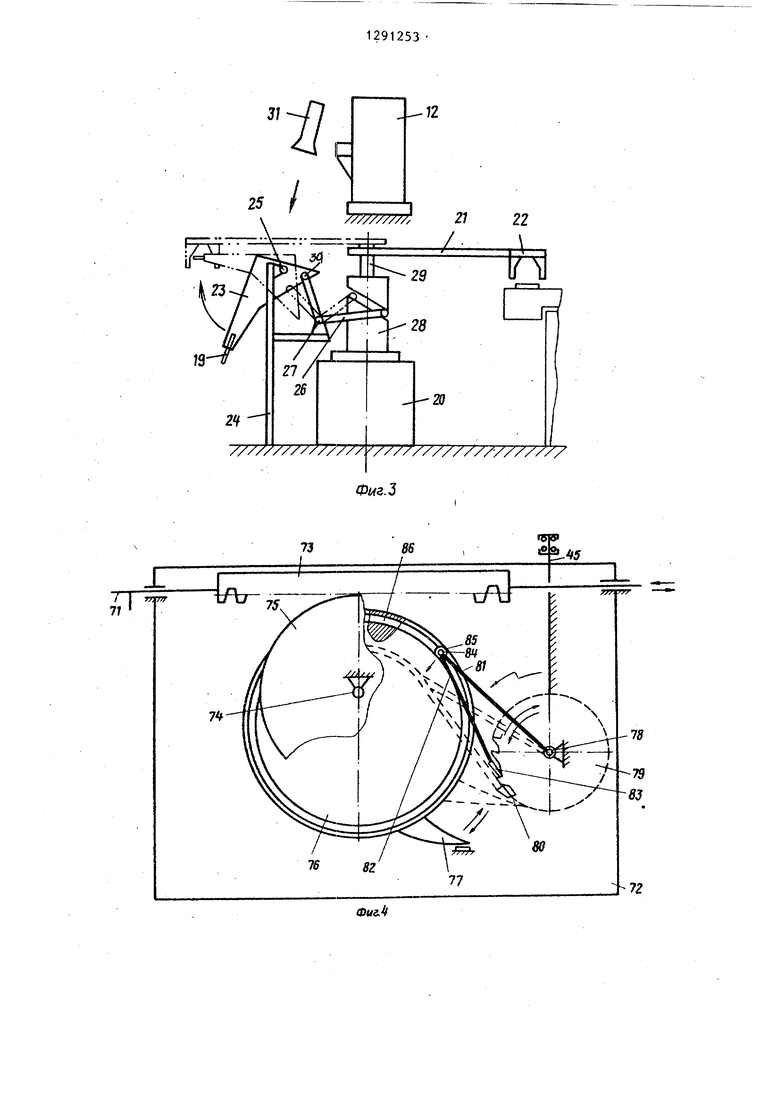

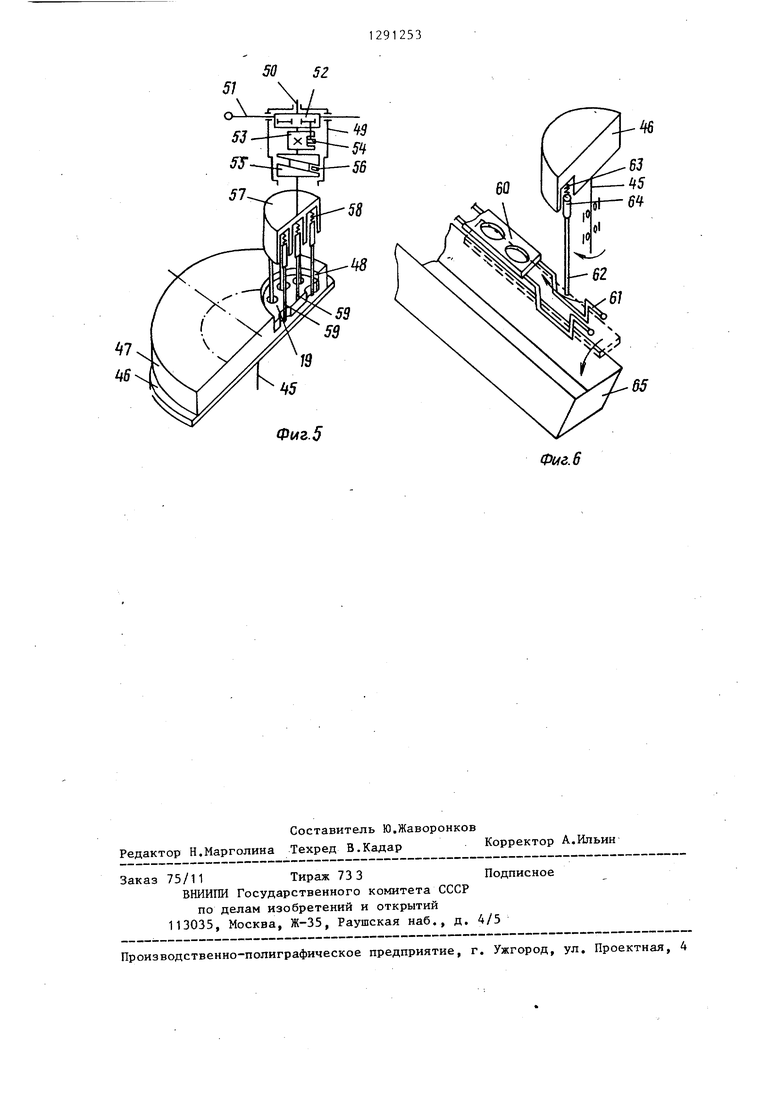

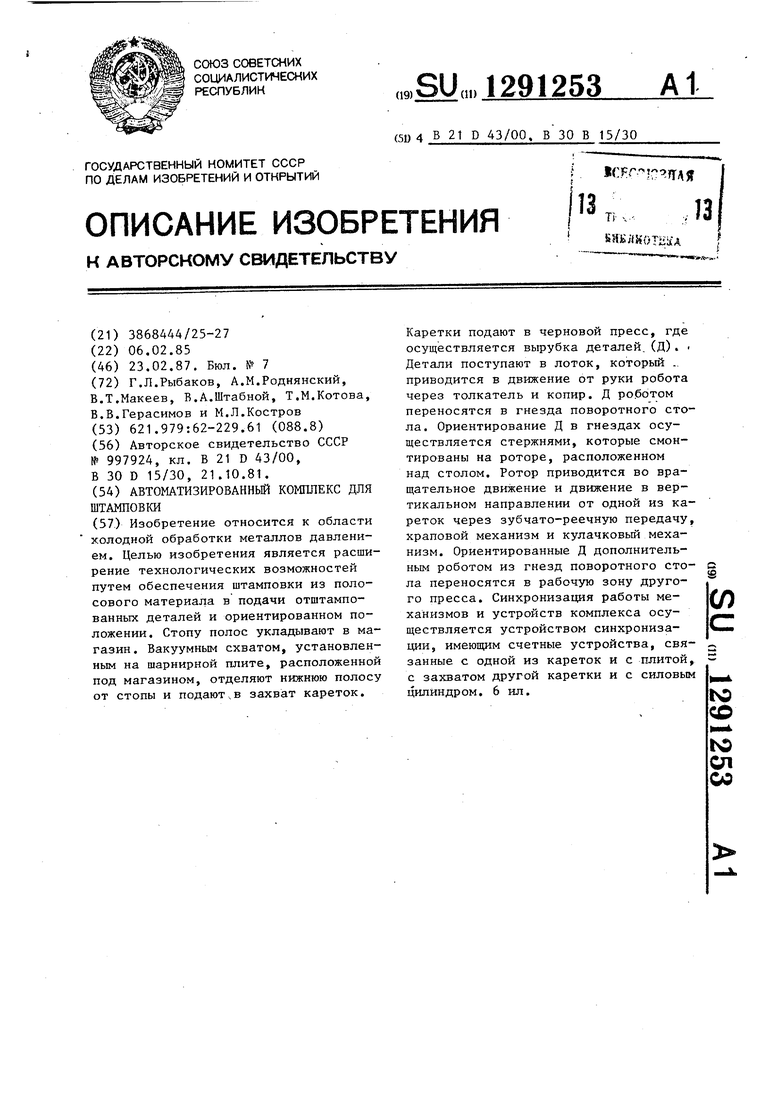

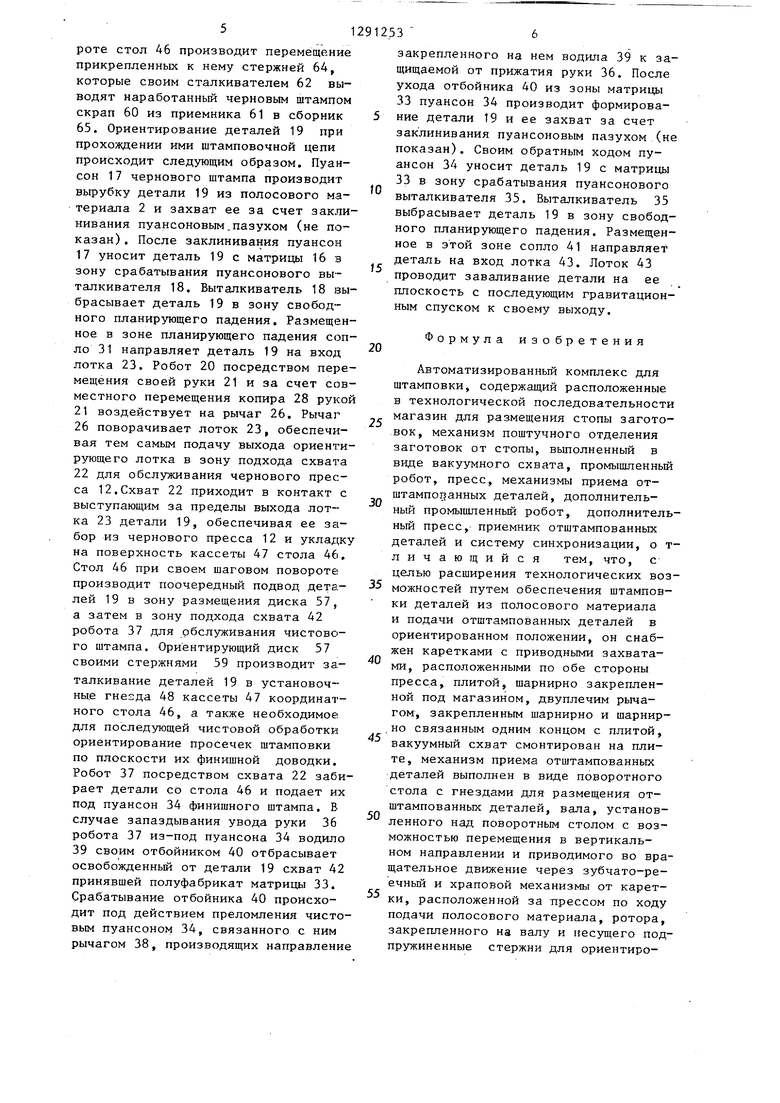

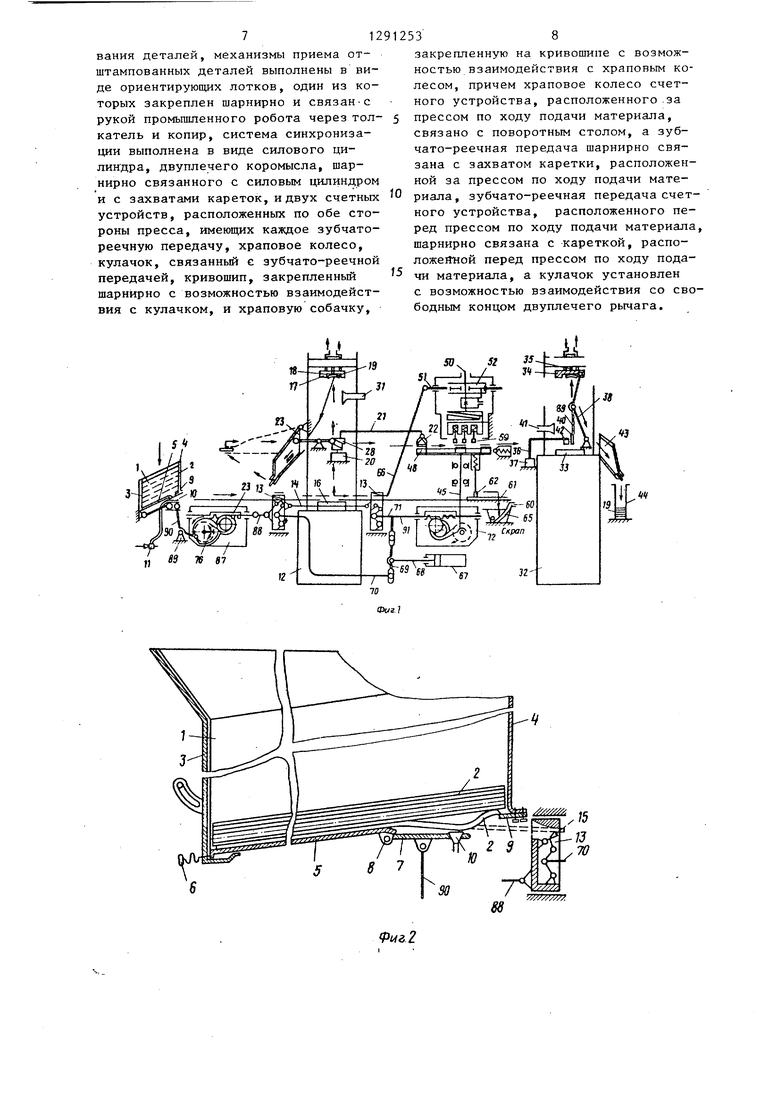

На фиг, 1 изображен автоматизированный комплекс для штамповки на фиг. 2 - магазин для размещения стока заготовок; на фиг. 3 - приемники отштампованных деталей; на фиг,4 - счетное устройство, на фиг, 5 - механизм приема отштампованных деталей; на фиг, 6 - механизм удаления скрапа.

Автоматизированный комплекс для штамповки содержит магазин 1 для размещения стока полосового материала 2 имеющий боковые стенки 3 и переднюю стенку 4, дно 5, установленное с возможностью регулированного перемеще- ния от механизма перемещения 6 относительно стенки 4, плиты 7, шарнирно закрепленной при помощи оси 8 на дне 5, На стенке 4 закреплена отсекающая пластина 9,

Отделение нижней полосы 2 от стопы осуществляется механизмом поштучного отделения полос на стопы, имеющим вакуумный схват 10, связанный с эжекторным насосом 11, По обе стороны пресса 12 установлены каретки 13, связанные между собой тягой 14 и несущие захваты 15, Пресс 12 оснащен черновым штампом, имеющим матрицу 16, пуансон 17 с выталкивателем

18деталей 19,

У пресса 12 установлен промыншен- ный робот 20, имеюш й руку 21 со схв том 22, пресс 12 снабжен приемником отштампованных деталей 19, выполненным в виде ориентирующего лотка 23, шарнирно закрепленного на опоре 24 при помощи осей 25, двуплечих рычагов 26, шарнирно закрепленных на опоре 24 при помощи осей 27, копира 28, связанного с валом 29 руки 21 и взаимодействующего с одним из концов двуплечих рычагов 26, Свободные концы рычагов 26 шарнирно связаны при помощи осей 30 с лотком 23. Детали

19удаляются из рабочей зоны пресса 12 сжатым воздухом, который поступает через сопло 31.

O

5

5

5

0

30

35

40

50

55

За прессом 12 установлен пресс 32 с финишным штампом, имеющим матрицу 33, пуансон 34 с выталкивателем 35, систему защиты руки 36 промьпиленно- го робота 37 от прихвата ее пуансоном 34, выполненную в виде двух рычагов 38, шарнирно связанных между собой с матрицей 33 и с пуансоном 34, На одном из рычагов 38 закреплено водило 39 с отбойником 40, Детали 19 удаляются из рабочей зоны пресса 32 сжатым воздухом, поступающим из сопла 41 , На руке 36 закреплен схват 42,

Детали 19 удаляются через ориентирующий лоток 43 в приемник 44.

Между прессами 12 и 32 установлен механизм приема деталей 19, содержащий приводной вал 45, несущий поворотный стол 46, кассету 47 с гнездами 48,.расположенными по окружности,

корпус 49, расположенный над поворотным столом 46, В корпусе 49 установлены вал 50, зубчатая рейка 51, входящая в зацепление с шестерней 52, установленной на валу 50 на котором установлены храповое колесо 53 храпового механизма входящее в зацепление с храповой собачкой 54, связанной с шестерней 52. Кулачок 55 взаимодействует с толкателем 56, закрепленным неподвижно на корпусе 49, Вал 50 установлен с возможностью перемещения в вертикальном направлении от механизма перемещения, включающим кулачок 55 и толкатель 56,

На валу 50 закреплен диск 57, не- сушзй подпружиненные пружинами 58 стержни 59,

Нарабатываемый из полосового материала 2 скрап 60 удаляется в приемник 61 сталкивателем 62, закрепленным на подпружиненном пружиной 63 стержне 64, установленным в поворот- 4 ном столе 46. Скрап из приемника 61 удаляется в сборник 65, Зубчатая рейка 51 шарнирно связана с подающей кареткой 13, расположенной за прессом 12 по ходу подачи полосового материала 2, через водило 66, Комплекс снабжен системой синхронизации, содержащей силовой цилиндр 67 со штоком 68, двуплечее коромысло 69, одно плечо которого шарнирно связано через штангу 70 с захватом 15 каретки 13, расположенной перед прессом 12, а другое плечо коромысла 69 шарнирно связано . через штангу 71 с захватом 15 каретки 13, расположенной за прессом 12,

Счетное устройство 22 расположено за прессом 12. В корпусе счетного устройства 72 установлена зубчатая рейка 73, связанная со штангой 71, вал 74, несущий шестерню 75, входящу в зацепление с зубчатой рейкой 73, и кулачок 76 (эксцентрик) несущий упор 77, ось 78, храповое колесо 79, связанное с валом 45 и имеющее зубья 80.

На оси 78 установлен кривошип 81, несущий рычаг 82 с храповой собачкой 83. На кривошипе 81 при помощи оси 84 установлен ролик 85, перемешающийся по копирному пазу 86, выполненном на кулачке 76.

Перед прессом 12 установлено счетное устройство 87, конструкция которого аналогична счетному устройству 72.

Зубчатая рейка 73 устройства 72 шарнирно связана через толкатель 88 с кареткой 13, расположенной перед прессом 12.

На основании 89 шарнирно закреплен двуплечий рычаг 90, один конец которого взаимодействует с кулачком 76, а другой конец шарнирно связан с плитой 7. Штанга 71 связана с зубчатой рейкой 73 через толкатель 91.

Комплекс работает следующим образом.

Силовой цилиндр 67 генерирует непрерывную последовательность силовых импульсов, частота которых воспринимается системой синхронизации в качестве опорной гармоники, используемой для текущего управления. Шток 68 силового цилиндра 67 воздействует на уравновешивающее коромысло 69 и через отбирающие мощность штанги 70 и 71 придает возвратно-поступательное перемещение захватом 15 полосового материала 2. За счет возвратно- поступательного перемещения захватов 15 каретки обеспечивают прием полосового материала 2 из вакуумного схвата 10, досыпание полосового материала 2 в черновой штамп, прием из чернового штампа остающегося от полосового материала 2 скрапа 60, и подачу последнего в приемник 65. Захваты 15 при своем возвратно-поступательном перемещении воздействуют на толкатели 91, которые производят включение командопередающих счетных устройств 72 и 87. Кроме того, захват 15 передает вращение через шарнирно прикрепленное к нему води

5

0

5

0

5

0

5

0

5

по 66 с зубчатой рейкой 51, шестерню 52, храповик 53 и плавающий вал 50 ориентирующему диску 57. Укомплектовывающий вал 50 копиром проводит периодический подъем и опускание диска 57. За счет совмещенного циклического однонаправленного вращения и периодического подъема и опускания диска 57 проводятся заталкивание стержнями 59 деталей в установочные гнезда 48 кассеты 47 поворотного координатного стола 46. Командопередающее счетное устройство 87 : засчитывает первый ход толкателя холостым образом перемещенного предштампового захвата 15 в качестве рабочего. Через управляющий кулачок, 76 Командопередающее устройство воздействует на плиту 7. Плита 7 своим вакуумным схватом 10 проходит в контакт с полосовым материалом 2, расположенным внизу стопы, помещенной в гравитационную самотечную шахту магазина 1. За счет преодоления сил упругости полосового материала 2 схват 10 выводит конец полосового материала 2 за пределы пластины 9 и размещает его в зоне перемещения предштампового захвата 15. Постоянно действующий эжектор 11 пневмо- схвата обеспечивает удерживание конца полосового материала в этой зоне за счет поддержания разряжения вакуумной воздушной подушки. Этим самым эжектор 11 устраняет мертвый прихват полосового материала 2 к схвату 10 и блокирование его в пред- штамповом захвате 15. Командопередающее устройство 87 производит отсекание последующих ходов толкателя 88 от управляющего кулачка 76, плиты 7, учитывая их, как рассчитанные только на досылание полосового материала 2 в черновой пресс 12 до полной шаговой вьфубки из нее заданного количества деталей 19. Параллельное Командопередающее устройство 72,связанное с толкателем засчитывает каждый .из прямых ходов захвата 15 как рабочий, передавая их на управляющее храповое колесо 79. Управляющее храповое колесо 79 через связанный с ним передаточный вал 50 производит шаговый поворот координатного поворотного стола 46 и подвод установочных гнезд 48 кассеты 47 с деталями 19 в зону расположения ориентирующего ротора 57. При своем повороте стол 46 производит перемещение прикрепленных к нему стержней 64, которые своим сталкивателем 62 выводят наработанный черновым штампом скрап 60 из приемника 61 в сборник 65. Ориентирование деталей 19 при прохождении ими штамповочной цепи происходит следующим образом. Пуансон 17 чернового штампа производит вырубку детали 19 из полосового материала 2 и захват ее за счет заклинивания пуансоновым.пазухом (не показан) . После заклинивания пуансон 17 уносит деталь 19 с матрицы 16 в зону срабатывания пуансонового выталкивателя 18. Выталкиватель 18 выбрасывает деталь 19 в зону свободного планирующего падения, Размещенное в зоне планирующего падения сопло 31 направляет деталь 19 на вход лотка 23. Робот 20 посредством перемещения своей руки 21 и за счет совместного перемещения копира 28 рукой

21воздействует на рычаг 26. Рычаг 26 поворачивает лоток 23, обеспечивая тем самым подачу выхода ориентирующего лотка в зону подхода схвата

22для обслуживания чернового пресса 12.Схват 22 приходит в контакт с выступающим за пределы выхода лотка 23 детали 19, обеспечивая ее забор из чернового пресса 12 и укладку на поверхность кассеты 47 стола 46. Стол 46 при своем шаговом повороте производит поочередный подвод деталей 19 в зону размещения диска 57,

а затем в зону подхода схвата 42 робота 37 для обслуживания чистового штампа. Ориентирующий диск 57 своими стержнями 59 производит заталкивание деталей 19 в установочные гнезда 48 кассеты 47 координатного стола 46, а также необходимое для последующей чистовой обработки ориентирование просечек штамповки по плоскости их финишной доводки. Робот 37 посредством схвата 22 забирает детали со стола 46 и подает их под пуансон 34 финишного штампа. В случае запаздывания увода руки 36 робота 37 из-под пуансона 34 водило 39 своим отбойником 40 отбрасывает освобожденный от детали 19 скват 42 принявшей полуфабрикат матрицы 33. Срабатывание отбойника 40 происходит под действием преломления чистовым пуансоном 34, связанного с ним рычагом 38, производящих направлени

закрепленного на нем водила 39 к защищаемой от прижатия руки 36. После ухода отбойника 40 из зоны матрицы 33 пуансон 34 производит формирова- ние детали 19 и ее захват за счет заклинивания пуансоновым пазухом (не показан). Своим обратным ходом пуансон 34 уносит деталь 19 с матрицы 33 в зону срабатывания пуансонового выталкивателя 35. Выталкиватель 35 выбрасывает деталь 19 в зону свободного планирующего падения. Размещенное в этой зоне сопло 41 направляет деталь на вход лотка 43. Лоток 43 проводит заваливание детали на ее плоскость с последующим гравитационным спуском к своему выходу.

0

5

Формула изобретения

Автоматизированный комплекс для штамповки, содержащий расположенные в технологической последовательности магазин для размещения стопы загото0

0

вок, механизм поштучного отделения заготовок от стопы, выполненный в виде вакуумного схвата, промышленньш робот, пресс, механизмы приема от- штампогзанных деталей, дополнительный промышленный робот, дополнитель- ньй пресс, приемник отштампованных деталей и систему синхронизации, о т- личающийся тем, что, с целью расширения технологических воз- 5 можностей путем обеспечения штамповки деталей из полосового материала и подачи отштампованных деталей в ориентированном положении, он снабжен каретками с приводными захватами, расположенными по обе стороны пресса, плитой, шарнирно закрепленной под магазином, двуплечим рычагом, закрепленным шарнирно и шарнир- ,но связанным одним концом с плитой, вакуумный схват смонтирован на плите, механизм приема отштампованных деталей выполнен в виде поворотного стола с гнеэдг1ми для размещения отштампованных деталей, вала, установленного над поворотным столом с возможностью перемещения в вертикальном направлении и приводимого во вращательное движение через зубчато-реечный и храповой механизмы от каретки, расположенной за прессом по ходу подачи полосового материала, ротора, закрепленного нз валу и несущего подпружиненные стержни для ориентиро5

0

55

712

вания деталей, механизмы приема отштампованных деталей выполнены в виде ориентирующих лотков, один из которых закреплен шарнирно и связан-с рукой промьгашенного робота через тол- катель и копир, система синхронизации выполнена в виде силового цилиндра, двуплечего коромысла, шарнирно связанного с силовым цилиндром и с захватами кареток, и двух счетных устройств, расположенных по обе стороны пресса, имеющих каждое зубчато- реечную передачу, храповое колесо, кулачок, связанный с зубчато-реечной передачей, кривошип, закрепленный шарнирно с возможностью взаимодействия с кулачком, и храповую собачку.

закрепленную на кривошипе с возможностью взаимодействия с храповым колесом, причем храповое колесо счетного устройства, расположенного .за прессом по ходу подачи материала, связано с поворотным столом, а зубчато-реечная передача шарнирно связана с захватом каретки, расположенной за прессом по ходу подачи материала, зубчато-реечная передача счетного устройства, расположенного перед прессом по ходу подачи материала, шарнирно связана с кареткой, расположенной перед прессом по ходу подачи материала, а кулачок установлен с возможностью взаимодействия со свободным концом двуплечего рычага.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная линия штамповки деталей | 1986 |

|

SU1389914A1 |

| Устройство для подачи заготовок и удаления изделий из штампа | 1989 |

|

SU1738440A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Устройство для изготовления петель | 1986 |

|

SU1444041A1 |

| Линия для многопереходной штамповки деталей из листового материала | 1987 |

|

SU1433587A1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1986 |

|

SU1637909A1 |

| Робототехнический комплекс | 1987 |

|

SU1416244A1 |

| Магазинное устройство робототехнологического комплекса | 1987 |

|

SU1542669A1 |

| Автоматизированный комплекс для штамповки | 1987 |

|

SU1540907A1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1984 |

|

SU1214290A1 |

Изобретение относится к области холодной обработки металлов давлением. Целью изобретения является расширение технологических возможностей путем обеспечения штамповки из полосового материала в подачи отштампованных деталей и ориентированном положении. Стопу полос укладывают в магазин. Вакуумнь1м схватом, установленным на шарнирной плите, расположенной под магазином, отделяют нижнюю полосу от стопы и подают,в захват кареток. Каретки подают в черновой пресс, где осуществляется вырубка деталей,(Д). . Детали поступают в лоток, который .. приводится в движение от руки робота через толкатель и копир. Д роботом переносятся в гнезда поворотного стола. Ориентирование Д в гнездах осуществляется стержнями, которые смонтированы на роторе, расположенном над столом. Ротор приводится во вращательное движение и движение в вертикальном направлении от одной из кареток через зубчато-реечную передачу, храповой механизм и кулачковый механизм. Ориентированные Д дополнительным роботом из гнезд поворотного стола переносятся в рабочую зону другого пресса. Синхронизация работы механизмов и устройств комплекса осуществляется устройством синхронизации, имеющим счетные устройства, связанные с одной из кареток и с плитой, с захватом другой каретки и с силовым цилиндром. 6 ил. i Л to о СП СО

;5

12

Фмг.З

73

72

Фиг.

50 52

7

65

Фиг. 6

| Автоматизированный комплекс для штамповки | 1981 |

|

SU997924A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-02-23—Публикация

1985-02-06—Подача