Изобретение относится к машинострению и может использоваться при управлении процессами черновой и полу- чистовой обработки на фрезерно-рас- точных станках с ЧПУ типа CNC.

Цель изобретения - расширение функциональных возможностей устройства путем формирования управляющих сигналов с учетом величины вьщвижения шпиндельного устройства и параметров оправки и повьшения точности измерения вибраций в зоне резания.

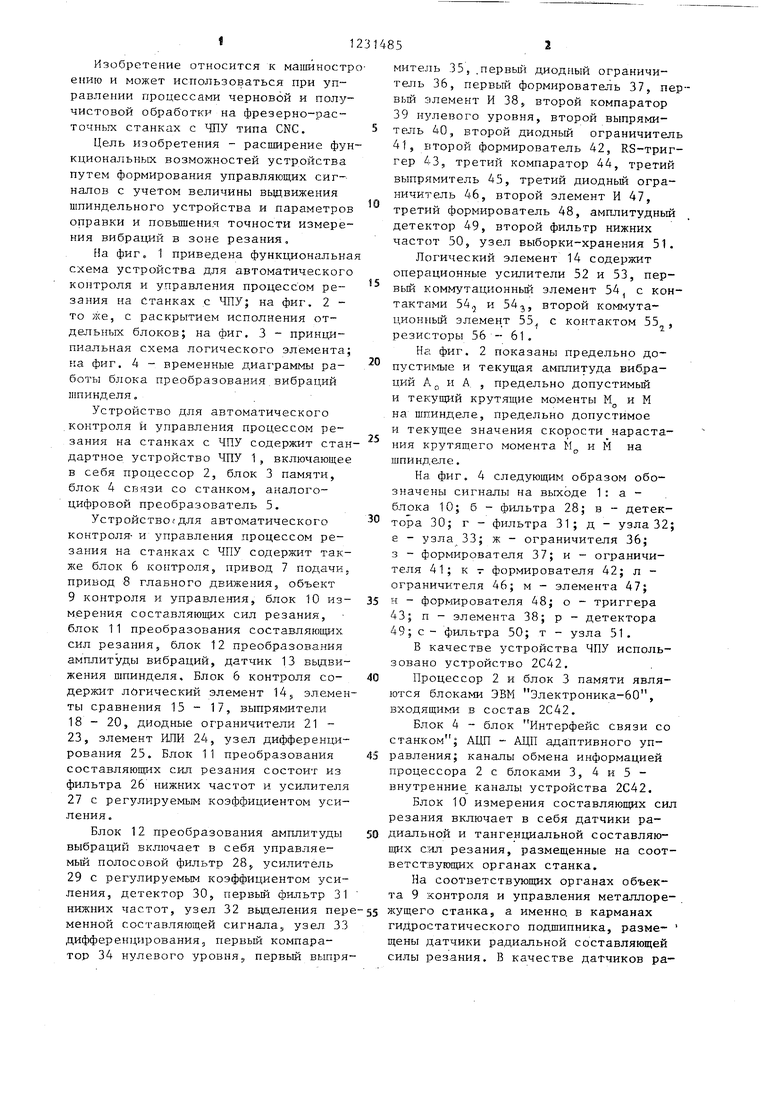

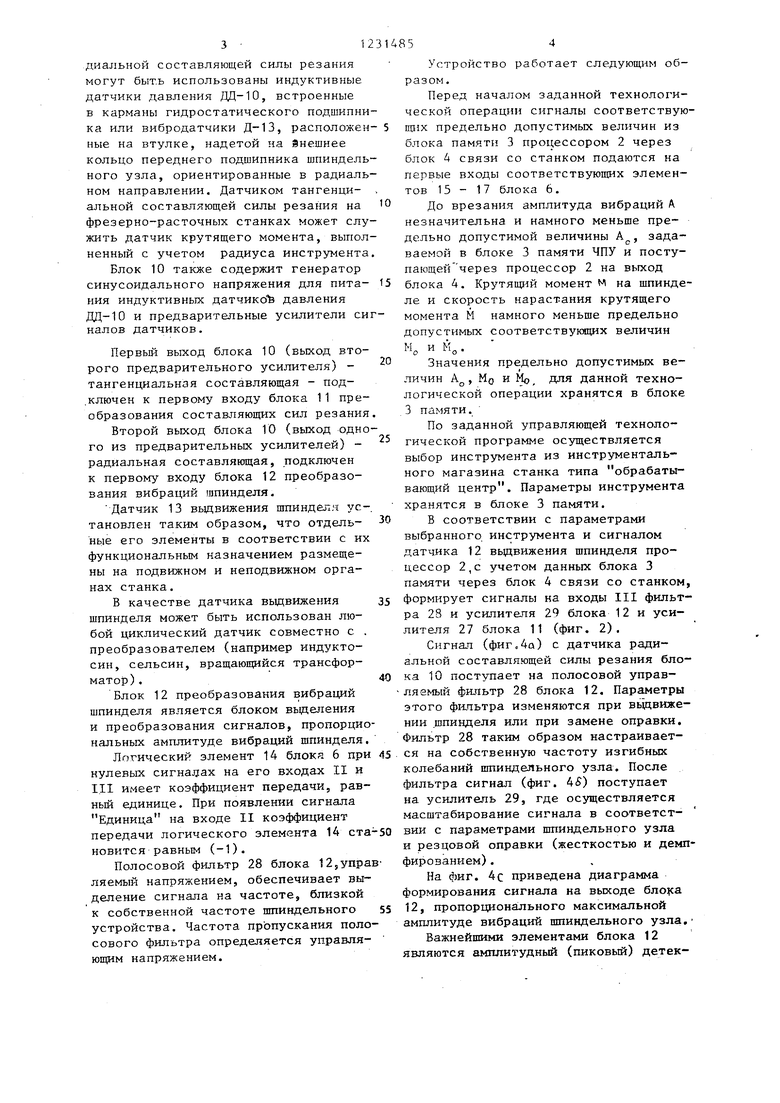

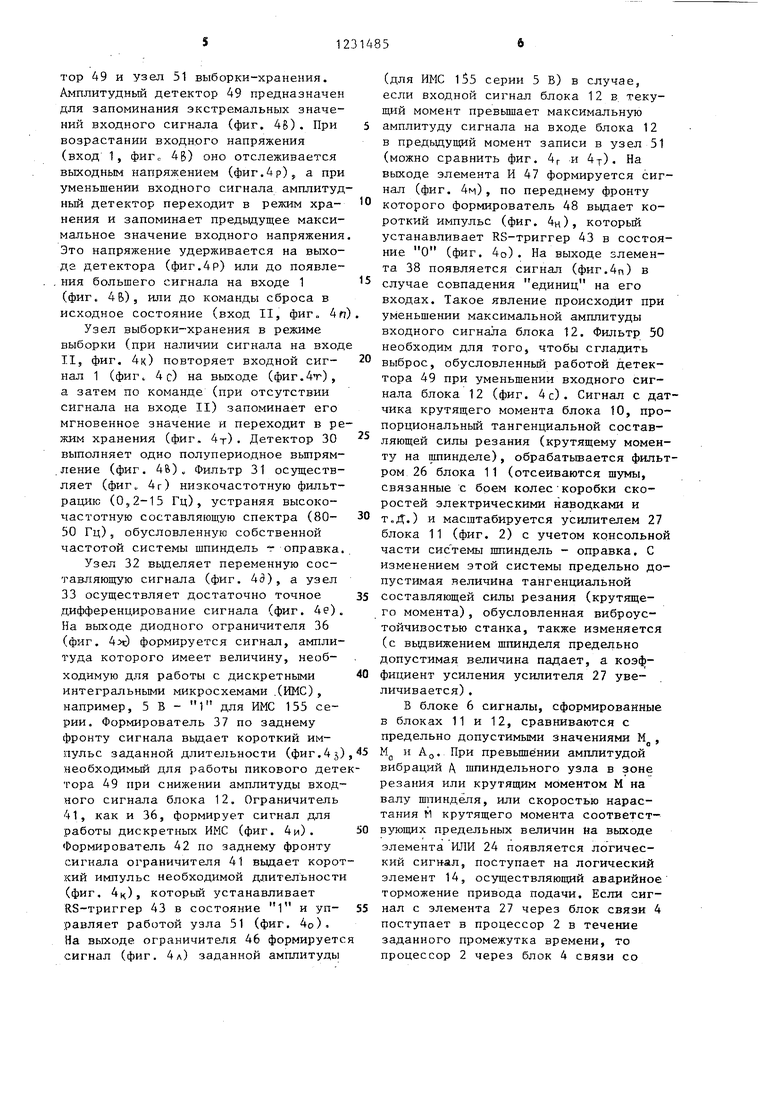

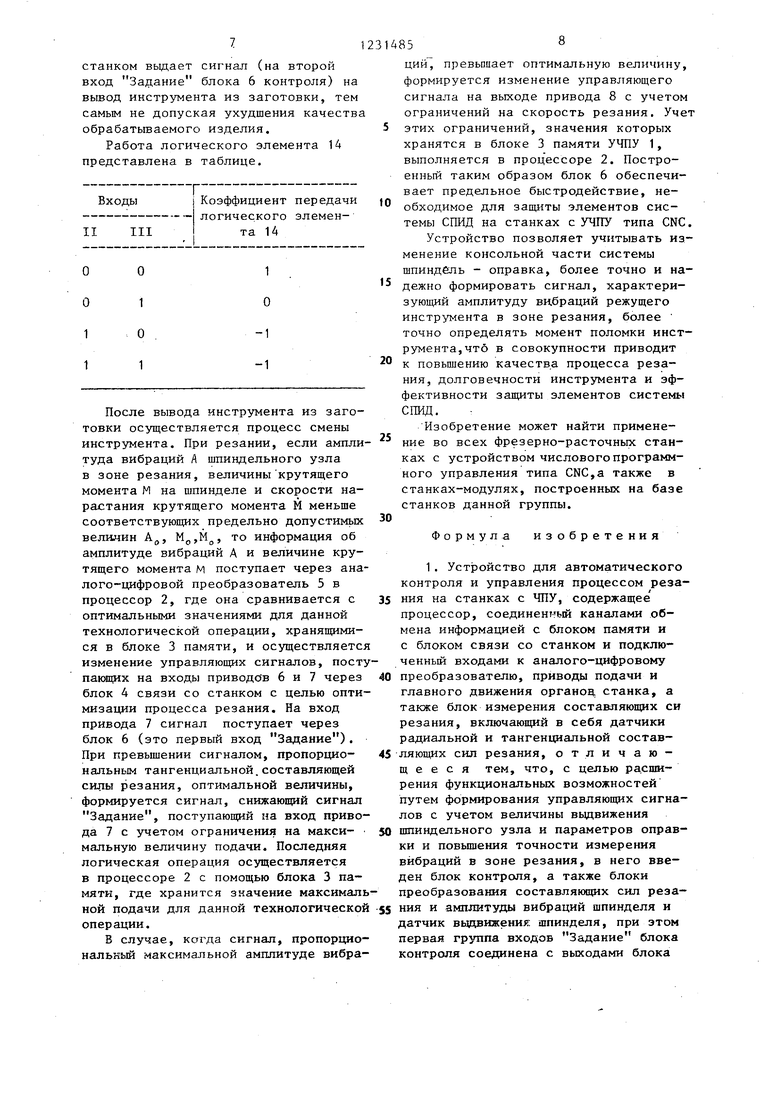

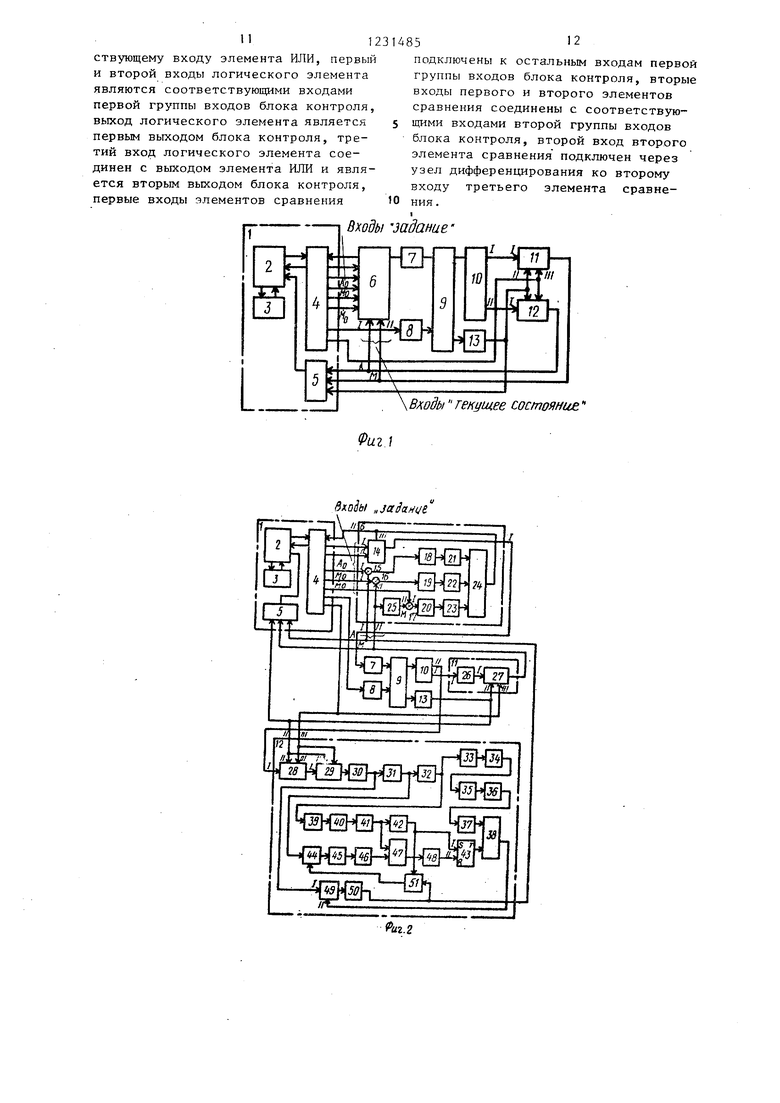

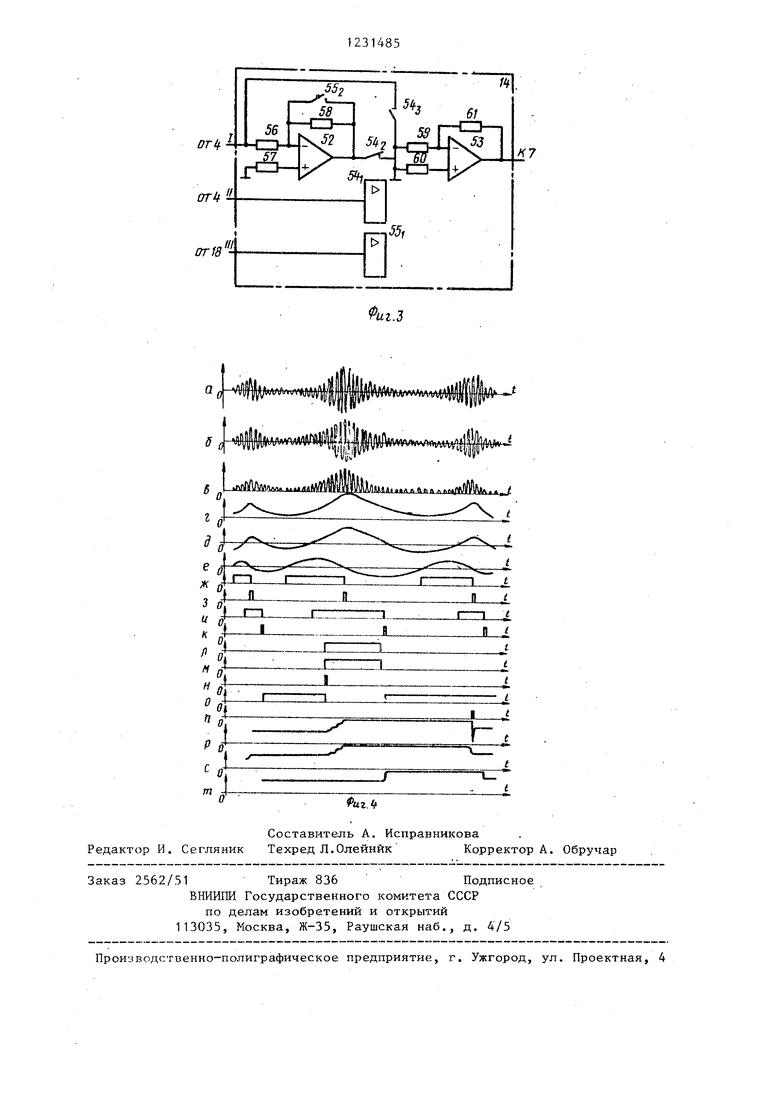

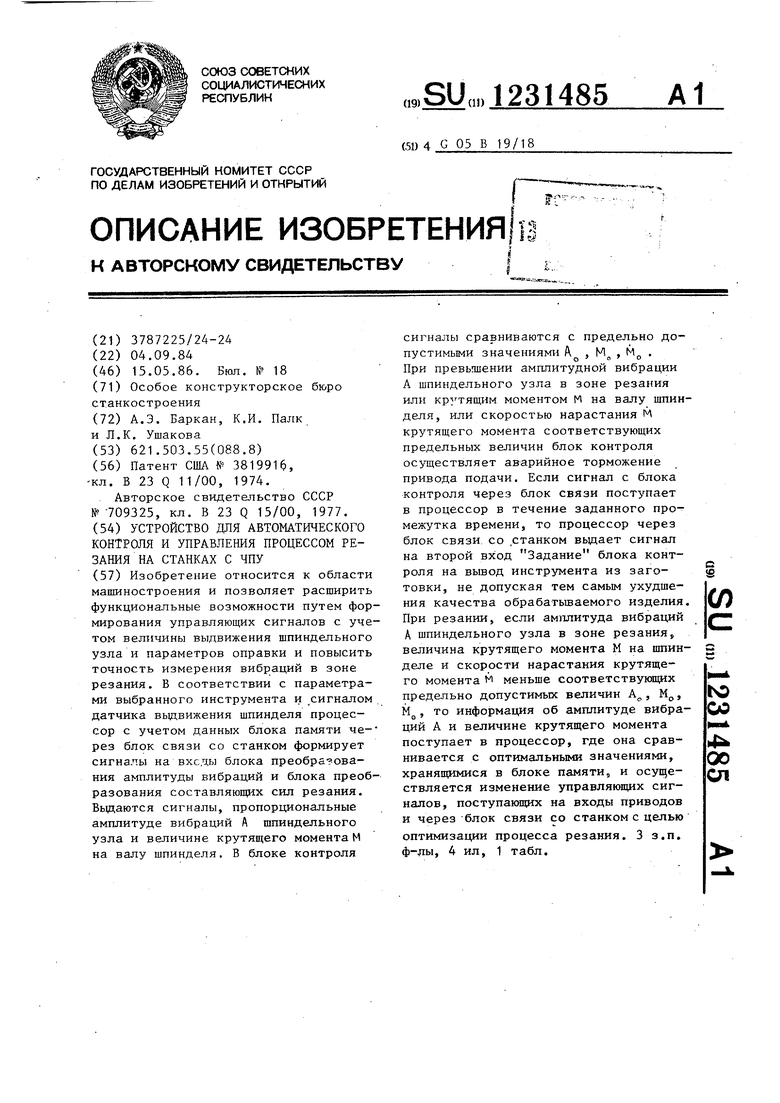

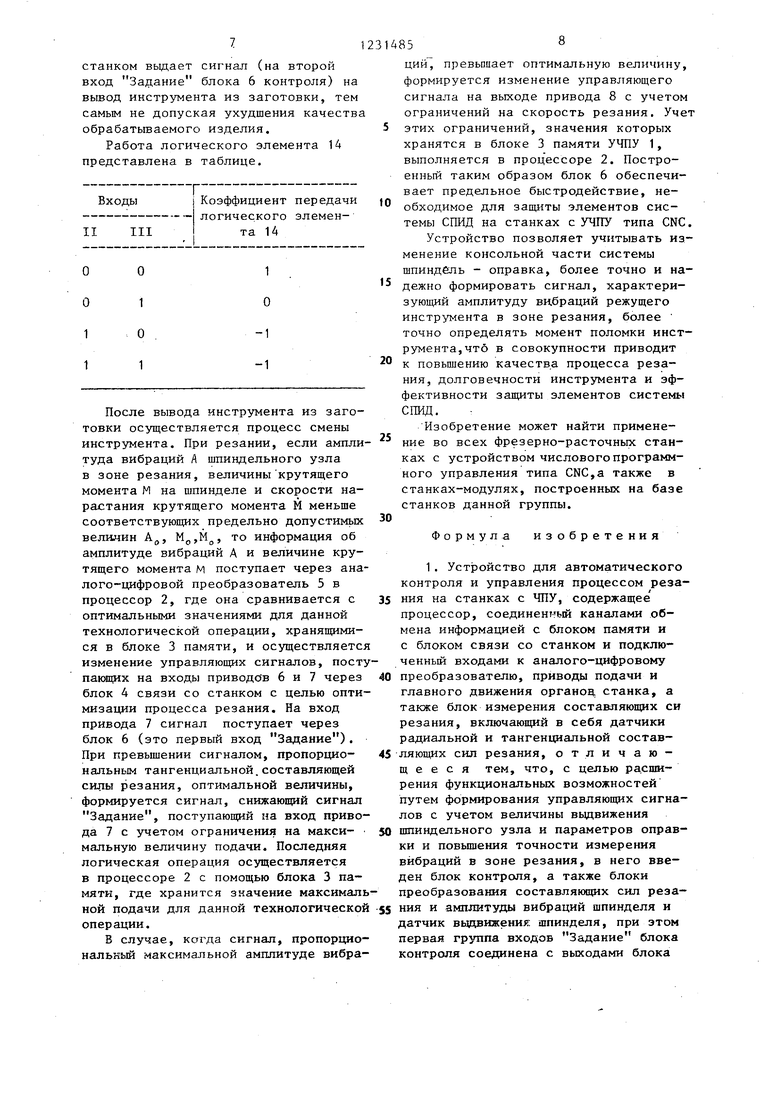

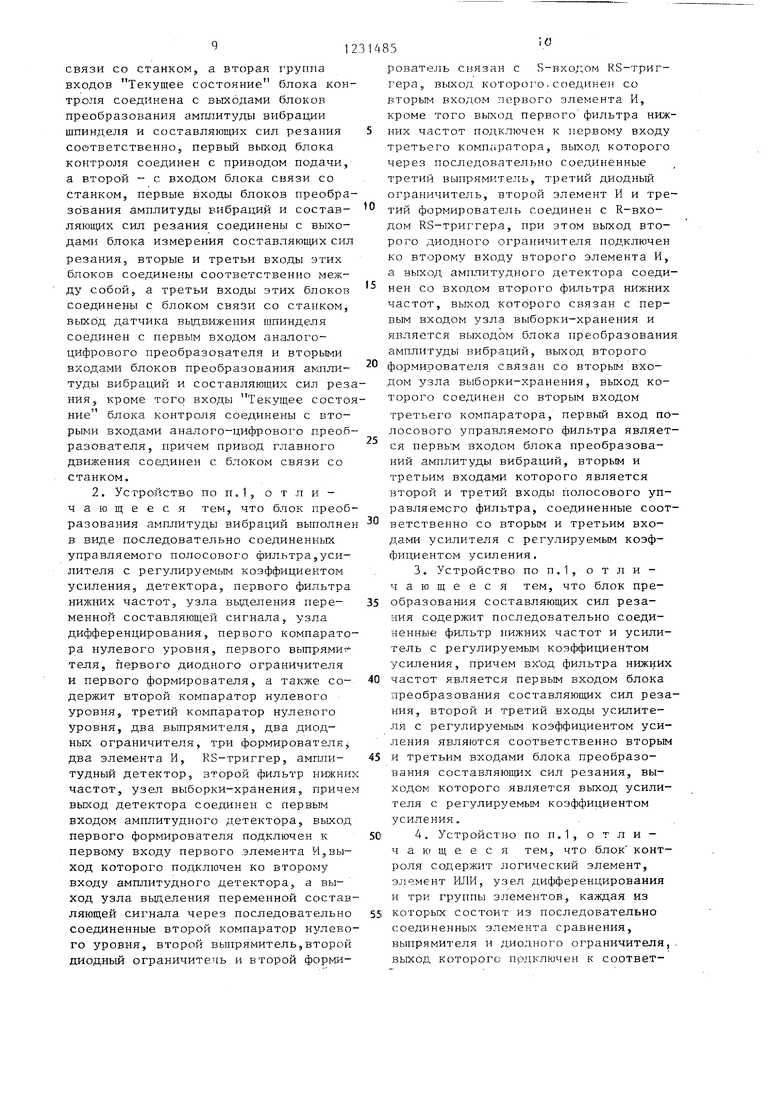

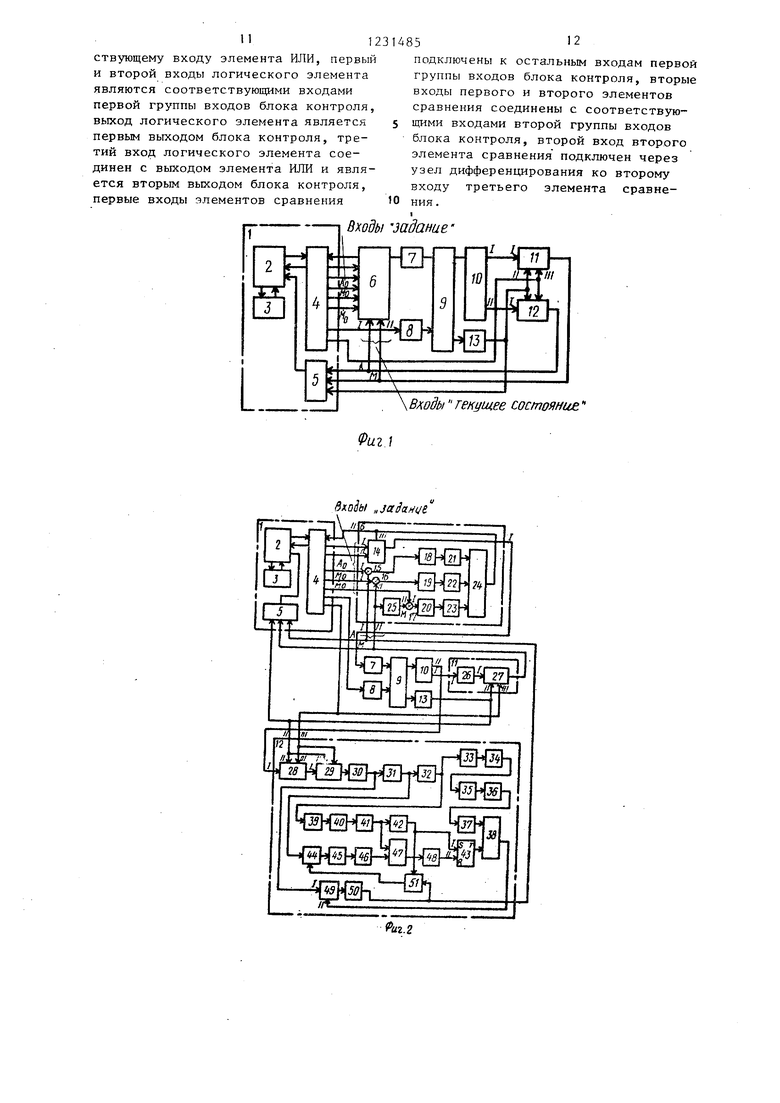

На фиг„ 1 приведена функционггльна схема устройства для автоматического контроля и управления процессом ре- зания на станках с ЧПУ; на фиг. 2 - то же, с раскрытием исполнения отдельных блоков; на фиг. 3 - принципиальная схема логического элемента; на фиг. 4 - временные диаграммы работы блока преобразования вибраций шпинделя.

Устройство для автоматического контроля и управления процессом резания на станках с ЧПУ содержит стандартное устройство ЧПУ 1, включающее в себя процессор 2, блок 3 памяти, блок 4 связи со станком, аналого- цифровой преобразователь 5.

Устройство;для автоматического контроля- и управления процессом резания на станках с ЧПУ содержит также блок 6 контроля, привод 7 подачи, привод 8 главного движения, объект 9 контроля и управления, блок 10 из- мерения составляющих сил резания, блок 11 преобразования составляюш х сил резания, блок 12 преобразования амплитуды вибраций, датчик 13 выдвижения шпинделя. Блок 6 контроля со- держит логический элемент 14, элементы сравнения 15 - 17, выпрямители 18 - 20, диодные ограничители 21 - 23, элемент ИЛИ 24, узел дифференцирования 25. Блок 11 преобразования составляюш 1х сил резания состоит из фильтра 26 нижних частот и усилителя 27 с регулируемым коэффициентом усиления.

Блок 12 преобразования амплитуды выбраций включает в себя управляе- мьй полосовой фильтр 28,, усилитель 29 с регулируемым коэффициентом усиления, детектор 30, первый фильтр 31 нижних частот, узел 32 выделения пер менной составляющей сигнала,, узел 33 дифференцирования, первый компаратор 34 нулевого уровня,, первый выпря0

0

5

5

35 40 45

50 55

митель 35,.первьм диодный ограничитель 36, первый формирователь 37, первый элемент И 38, второй компаратор 39 нулевого уровня, второй выпрями- телъ 40, второй диодный ограничитель 41, второй формирователь 42, RS-триг- гер 43, третий компаратор 44, третий выпрямитель 45, третий диодный ограничитель 46, второй элемент И 47, третий формирователь 48, амплитудный детектор 49, второй фильтр нижних частот 50, узел выборки-хранения 51.

Логический элемент 14 содержит операционные усилители 52 и 53, первый коммутационный элемент 54 с кон- тактг1ми 54 и 545, второй коммутационный элемецт 55 с контактом 55 , резисторы 56 - 61,

На фиг. 2 показаны предельно допустимые и текущая амплитуда вибраций Ад и А. , предельно допустимый и текущий крутящие моменты М и М на шпинделе, предельно допустимое и текущее значения скорости нарастания крутящего момента М и М на шпинл.еле.

На. фиг, 4 следующим образом обозначены сигналы на выходе 1: а - блока 10; б - фильтра 28; в - детектора 30; г - фильтра 31; д - узла 32; е - узла 33; ж - ограничителя 36; 3 - формирователя 37; и - ограничителя 41; Кг формирователя 42; л - ограничителя 46; м - элемента 47; н - формирователя 48; о - триггера 43; п - элемента 38; р - детектора 49; с - фильтра 50; т - узла 51,

В качестве устройства ЧПУ использовано устройство 2С42.

Процессор 2 и блок 3 памяти являются блоками ЭВМ Электроника-60, входящими в состав 2С42.

Блок 4 - блок Интерфейс связи со станком ; АЦП - АЦП адаптивного управления; каналы обмена информацией процессора 2 с блоками 3, 4 и 5 - внутренние каналы устройства 2С42.

Блок 10 измерения составляющих сил резания включает в себя датчики радиальной и тангенциальной составляющих с:ш1 резания, размещенные на соответствующих органах станка.

На соответствующих органах объекта 9 контроля и управления металлоре- . жущего станка, а именно, в карманах гидростатического подшипника, разме- щены датчики радиальной составляющей силы резания. В качестве датчиков ра-

диальнои составляющей силы резания могут быть использованы индуктивные датчики давления ДЦ-10, встроенные в карманы гидростатического подшипника или вибродатчики Д-13, расположен- вые на втулке, надетой на Энешнее кольцо переднего подшипника шпиндельного узла, ориентированные в радиальном направлении. Датчиком тангенци- альной составляющей силы резания на фрезерно-расточных станках может служить датчик крутящего момента, выполненный с учетом радиуса инструмента.

Блок 10 также содержит генератор синусоидального напряжения для пита- НИН индуктивных датчике давления ДД-10 и предварительные усилители сигналов датчиков.

Первьш выход блока 10 (выход второго предварительного усилителя) - тангенциальная составляющая - под- .ключен к первому входу блока 11 преобразования составляющих сил резания

Второй выход блока 10 (выход одного из предварительных усилителей) - радиальная составляющая, подключен к первому входу блока 12 преобразования вибраций шпинделя.

Датчик 13 выдвижения шпиндел:я установлен таким образом, что отдельные его элементы в соответствии с их функциональным назначением размещены на подвижном и неподвижном органах станка.

В качестве датчика выдвижения шпинделя может быть использован любой циклический датчик совместно с . преобразователем (например индукто- син, сельсин, вращающийся трансформатор) .

Блок 12 преобразования вибраций шпинделя является блоком выделения и преобразования сигналов, пропорциональных амплитуде вибраций шпинделя.

Логический элемент 14 блока 6 при нулевых cигнaJJax на его входах II и III имеет коэффициент передачи, равный единице. При появлении сигнала Единица на входе II коэффициент

передачи логического элемента 14 ста-50 вии с параметрами шпиндельного узла

и резцовой оправки (жесткостью и дем фированием) .

новится равным (-1).

Полосовой фильтр 28 блока 125УПрав- ляемый напряжением, обеспечивает выделение сигнала на частоте, близкой к собственной частоте птиндельного 55 устройства. Частота пропускания полосового фильтра определяется управля- напряжением.

- 5 . О .

5 г20

25

30

.

45

35

2314854

Устройство работает следующим образом.

Перед началом заданной технологической операции сигналы соответствующих предельно допустимых величин из блока памяти 3 процессором 2 через блок А связи со станком подаются на первые входы соответствующих элементов 15 - 17 блока 6.

До врезания амплитуда вибраций А незначительна и намного меньше предельно допустимой величины А, задаваемой в блоке 3 памяти ЧПУ и поступающей через процессор 2 на выход блока 4. Крутящий момент м на шпинделе и скорость нарастания крутящего момента М намного меньше предельно допустимых соответствуклцих величин

MO и М.

Значения предельно допустимых величин А, MO и MO для данной технологической операции хранятся в блоке 3 памяти.

По заданной управляющей технологической программе осуществляется выбор инструмента из инструментального магазина станка типа обрабатывающий центр. Параметры инструмента хранятся в блоке 3 памяти.

В соответствии с параметрами выбранного инструмента и сигналом датчика 12 вьщвижения шпинделя процессор 2,с учетом данных блока 3 памяти через блок 4 связи со станком, формирует сигналы на входы III фильтра 28 и усилителя 29 блока 12 и усилителя 27 блока 11 (фиг. 2).

Сигнал (фиг,4а) с датчика радиальной составляющей силы резания блока 10 поступает на полосовой управляемый фильтр 28 блока 12. Параметры этого фильтра изменяются при вьщвиже- нии шпинделя или при замене оправки, Фильтр 28 таким образом настраивается на собственную частоту изгибных колебаний шпиндельного узла. После фильтра сигнал (фиг. 4iS) поступает на усилитель 29, где осуществляется масштабирование сигнала в соответст40

вии с параметрами шпиндельного узла

и резцовой оправки (жесткостью и демпфированием) .

На фиг. 4с приведена диаграмма формирования сигнала на выходе блока 12, пропорционального максимальной амплитуде вибраций шпиндельного узла.

Важнейшими элементами блока 12 являются амплитудный (пиковьй) детекор 49 и узел 51 выборки-хранения. мплитудный детектор 49 предназначен ля запоминания экстремальных значений входного сигнала (фиг, 46). При 5 возрастании входного напряжения (вход 1, фиго 4В) оно отслеживается ыходным напряжением (фиг.4р)5 а при меньшении входного сигнала амплитудный детектор переходит в режим хра- нения и запоминает предыдущее максиальное значение входного напряжения. Это напряжение удерживается на выхое детектора (фиг.4р) или до появле- ния большего сигнала на входе 1 5 (фиг. 46), Ш1И до команды сброса в исходное состояние (вход II, фиг,. 4г;).

Узел выборки-хранения в режиме выборки (при наличии сигнала на входе IIj фиг. 4к) повторяет входной сиг- 20 нал 1 (фиг., 4с) на выходе (фиг.4т), а затем по команде (при отсутствии сигнала на входе II) запоминает его мгновенное значение и переходит в режим хранения (фиг. 4т). Детектор 30 выполняет одно полупериодное выпрям- ление (фиг. 46). Фильтр 31 осуществляет (фиг„ 4г) низкочастотную фильтрацию (0,2-15 Гц), устраняя высокочастотную составляющую спектра (80- 30 50 Гц), обусловленную собственной частотой системы шпиндель г оправка..

Узел 32 выделяет переменную составляющую сигнала (фиг. 45), а узел 33 осуществляет достаточно точное 35 дифференцирование сигнала (фиг. 4е). На выходе диодного ограничителя 36 (фиг. формируется сигнал, амплитуда которого имеет величину, необходимую для работы с дискретными 40 интегральными микросхемами .(ИМС), например, 5 В - 1 для ИМС 155 серии. Формирователь 37 по заднему фронту сигнала вьщает короткий импульс заданной длительности (фиг.4з), необходимый для работы пикового детектора 49 при снижении амплитуды входного сигнала блока 12. Ограничитель 41, как и 36, формирует сигнал для работы дискретных ИМС (фиг. 4и) . 50 Формирователь 42 по заднему фронту сигнала ограничителя 41 выдает короткий импульс необходимой длительности (фиг. 4к), который устанавливает RS-триггер 43 в состояние 1 и уп- 55 равляет работой узла 51 (фиг. 4о). На выходе ограничителя 46 формируется сигнал (фиг. 4л) заданной амплитуды

(для ИМС 155 серии 5 В) в случае, если входной сигнал блока 12 в текущий момент превьппает максимальную амплитуду сигнала на входе блока 12 в предыдущий момент записи в узел 51 (можно сравнить фиг. 4,- и 4т). На выходе элемента И 47 формируется сигнал (фиг. 4м), по переднему фронту которого формирователь 48 выдает короткий импульс (фиг. 4н), который устанавливает RS-триггер 43 в состояние О (фиг. 4о). На выходе элемента 38 появляется сигнал (фиг.4п) в случае совпадения единиц на его входах. Такое явление происходит при уменьшении максимальной амплитуды входного сигнала блока 12. Фильтр 50 необходим для того, чтобы сгладить выброс, обусловленный работой детектора 49 при уменьшении входного сигнала блока 12 (фиг. 4с). Сигнал с датчика крутящего момента блока 10, пропорциональный тангенциальной составляющей силы резания (крутящему моменту на шпинделе), обрабагьшается фильтром 26 блока 11 (отсеиваются шумы, связанные с боем колескоробки скоростей электрическими наводками и т,Д.) и масштабируется усилителем 27 блока 11 (фиг. 2) с учетом консольной части сис темы шпиндель - оправка. С изменением этой системы предельно допустимая величина тангенциальной составляющей силы резания (крутящего момента), обусловленная виброустойчивостью станка, также изменяется (с вьщвижением шпинделя предельно допустимая величина падает, а коэффициент усиления усилителя 27 увеличивается) .

В блоке 6 сигналы, сформированные в блоках 11 и 12, сравниваются с предельно допустимыми значениями М ,

о

Мд н Ад. При превьш1ёнии амплитудой вибраций Д шпиндельного узла в зоне резания или крутящим моментом М на валу шпинделя, или скоростью нарастания М крутящего момента соответствующих предельных величин На выходе элемента ИЛИ 24 появляется логический сигнал, поступает на логический элемент 14, осуществляющий аварийное торможение привода подачи. Если сигнал с элемента 27 через блок связи 4 поступает в процессор 2 в течение заданного промежутка времени, то процессор 2 через блок 4 связи со

71231485

вьщает сигнал (на второй Задание блока 6 контроля) на нструмента из заготовки, тем не допуская ухудшения качества тьгааемого изделия.

ота логического элемента 14 авлена в таблице.

ци фо си ог эт хр вы ен ва об те ме шп 5 де зу ин то ру к ни фе СП

Т.

Коэффидиент передачи логического элемента 14

-1

-1

После вывода инструмента из заготовки осуществляется процесс смены инструмента. При резании, если амплитуда вибраций А шпиндельного узла в зоне резания, величины крутящего момента М на шпинделе и скорости нарастания крутящего момента М меньше соответствующих предельно допустимьгх велинин Ад, Мд,М, то информация об амплитуде вибраций А и величине крутящего момента М поступает через аналого-цифровой преобразователь 5 в процессор 2, где она сравнивается с оптимальными значениями для данной технологической операции, хранящимися в блоке 3 памяти, и осуществляется изменение управляющих сигналов, посту пакяцих на входы приводов 6 и 7 через блок 4 связи со станком с целью оптимизации процесса резания. На вход привода 7 сигнал поступает через блок 6 (это первый вход Задание). При превышении сигналом, пропорциональным тангенциальной.составляющей силы резания, оптимальной величины, формируется сигнал, снижающий сигнал Задание, поступающий на вход привода 7 с учетом ограничения на макси- мапьную величину подачи. Последняя логическая операция осуществляется в процессоре 2 с помощью блока 3 па-

50 шпиндельного узла и параметров опра ки и повьш ения точности измерения вибраций в зоне резания, в него вве ден блок контроля, а также блоки преобразования составляющих сил рез

мяти, где хранится значение максимальной подачи для данной технологической 55 «ия и амплитуды вибраций шпинделя и операции.

датчик выдвижений: шпинделя, при этом первая группа входов Задание блока контроля соединена с выходами блока

В случае, когда сигнал, пропорциональный максимальной амплитуде вибра8

ции, превьпиает оптимальную величину, формируется изменение управляющего сигнала на выходе привода 8 с учетом ограничений на скорость резания. Учет этих ограничений, значения которых хранятся в блоке 3 памяти УЧПУ 1, выполняется в процессоре 2. Построенный таким образом блок 6 обеспечивает предельное быстродействие, необходимое для защиты элементов системы СПИД на станках с УЧПУ типа CNC. Устройство позволяет учитывать изменение консольной части системы шпиндель - оправка, более точно и на- дежно формировать сигнал, характеризующий амплитуду вибраций режущего инструмента в зоне резания, более точно определять момент поломки инструмента, чтб в совокупности приводит к повышению качества процесса резания, долговечности инструмента и эффективности защиты элементов системы СПИД.

Изобретение может найти применение во всех Фрезерно-расточных станках с устройством числового программного управления типа CNC,a также в станках-модулях, построенных на базе станков данной группы.

Формула изобретения

1. Устройство для автоматического контроля и управления процессом реза35 ния на станках с ЧПУ, содержащее процессор, соединенный каналами обмена информацией с блоком памяти и с блоком связи со станком и подключенный входами к аналого-цифровому

40 преобразователю, приводы подачи и главного движения органоц. станка, а также блок измерения составляющих си резания, включающий в себя датчики радиальной и тангенциальной состав-

45 ляющих сил резания, отличающееся тем, что, с целью расширения функциональных возможностей путем формирования управляющих сигналов с учетом величины вьщвижения

50 шпиндельного узла и параметров оправки и повьш ения точности измерения вибраций в зоне резания, в него введен блок контроля, а также блоки преобразования составляющих сил реза-

55 «ия и амплитуды вибраций шпинделя и

«ия и амплитуды вибраций шпинделя и

датчик выдвижений: шпинделя, при этом первая группа входов Задание блока контроля соединена с выходами блока

а вторая 1

группа блока кон

связи со станком, входов Текущее состояние троля соединена с выходами блоков преобразования амшштуды вибрации шпинделя и составляющих сил резания соответственно, первьй выход блока контроля соединен с приводом подачи, а второй с входом блока связи со станком, первые входы блоков преобразования амплитуды вибраций и составляющих сил резания соединены с выходами блока измерения составляю1цн:х сил резания, вторые и третьи входы этих блоков соединены соответственно между собой, а третьи входы этих блоков соединены с блоком связи со станком, выхс1Д датчика выдвижения шпинделя соединен с первым входом аналого- цифрового преобразователя и вторыми входами блоков преобразования туды вибраций и составляющих сил резния, кроме того входы Текущее состоние блока контроля соединены с вторыми входами аналого-цифрового преоб разователя, причем привод главного движения соединен с блоком связи со станком.

2. Устройство по П.1, отличающееся тем, что блок преобразования амплитуды вибраций выполне в виде последовательно соединенных управляемого полосового фильтрадуси- лителя с регулируемым коэффициентом усиления, детектора, первого фильтра нижних частот, узла вьщеления переменной составляющей сигнала, узла дифференцирования, первого компаратора нулевого уровня, первого выпрями- теля, первого диодного ограничителя и первого формирователя, а также содержит второй компаратор нулевого уровня, третий компаратор нулевого уровня, два выпрямителя, два диодных ограничителя, три формирователя два элемента И, RS-триггер, амгши- тудный детектор, второй фильтр нижни частот, узел выборки-хранения, приче выход детектора соединен с первым входом амплитудного детектора, выход первого формирователя подключен к первому входу первого элемента И,выход которого подключен ко второму входу амплитудного детектора, а выход узла вьщеления переменной составляющей сигнала через последовательно соединенные второй компаратор нулевого уровня, второй выпрямитель,второй диодный ограничитель и второй форми

10

15

20

25

31485

рователь связан с S-входом RS-триг- гера, выход которого.соединен со вторьп-1 входом первого элемента И, кроме того выход первого фильтра нижних частот подключен к первому входу третьего компаратора, выход которого через последователь о соединенные третий выпрямитель, третий диодный ограничитель, второй элемент И и третий формирователь соединен с R-BXO- дом RS-триггера, при этом выход второго диодного ограничител гя подключен ко второму входу второго элемента И, а выход амплитудного детектора соединен со входом второго фильтра нижних частот, которого связан с первым входом узла выборки-хранения и является выходом блока преобразования амплитуды вибраций, выход второго формирователя связан со вторым вхо- .дом узла выборки-хранения, выход которого соединен со вторым входом третьего компаратора, первый вход полосового управляемого фильтра является первьм входом блока преобразований амплитуды вибраций, вторым и третьим входами которого является второй и третий входы полосового управляемого фильтра, соединенные соответственно со вторым и третьим входами усилителя с регулируемым коэффициентом усиления.

3.Устройство по П.1, о т л и - чающееся тем, что блок преобразования составляющих сил резания содержит последовательно соединенные фильтр нижних частот и усилитель с регулируемым коэффициентом усиления, причем вх од фильтра нижних частот является первым входом блока преобразования составляющих сил резания, второй и третий входы усилителя с регулируемым коэффициентом усиления являются соответственно вторым и третьим входами блока преобразования составляющих сил резания, выходом которого является выход усилителя с регулируемым коэффициентом усиления.

4,Устройство по П.1, отличающееся тем, что блок контроля содержит логический элемент, элемент ИЛИ, узел дифференцирования и три группы элементов, каждая из которых состоит из последовательно соединенных элемента сравнения, выпрямителя и диодного ограничителя,. выход которого подключен к соответ35

40

45

50

55

П123

ствующему входу элемента ИЛИ, первый и второй входы логического элемента являются соответствуюищми входами первой группы входов блока контроля, выход логического элемента является первым выходом блока контроля, третий вход логического элемента соединен с выходом элемента ИЛИ и является вторым выходом блока контроля, первые входы элементов сравнения

485

12

подключены к остальным входам первой группы входов блока контроля, вторые входы первого и второго элементов сравнения соединены с соответствующими входами второй группы входов блока контроля, второй вход второго элемента сравнения подключен через узел дифференцирования ко второму входу третьего элемента сравнения.

Входы Задание

т

текущее состояние

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля работоспособности станка | 1990 |

|

SU1776491A1 |

| Система экстремального регулирования амплитуды вибраций на металлорежущем станке с выдвижным шпинделем | 1985 |

|

SU1352453A1 |

| Устройство для управления станком с выдвижным шпинделем | 1982 |

|

SU1108393A1 |

| Устройство для контроля станков | 1987 |

|

SU1484443A1 |

| Устройство для контроля станков | 1984 |

|

SU1177135A1 |

| Устройство управления процессом резания | 1986 |

|

SU1393531A1 |

| КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЙ КОМПЛЕКС ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2169641C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА | 2004 |

|

RU2263300C1 |

| Устройство для адаптивного управления | 1985 |

|

SU1343390A1 |

| Многоканальная система адаптивного управления металлорежущими станками | 1979 |

|

SU885973A1 |

Изобретение относится к области машиностроения и позволяет расширить функциональные возможности путем формирования управляющих сигналов с учетом величины выдвижения шпиндельного узла и параметров оправки и повысить точность измерения вибраций в зоне резания. Б соответствии с параметрами выбранного инструмента и сигналом датчика выдвижения шпинделя процессор с учетом данных блока памяти че- рез блок связи со станком формирует сигналы на вхсдь блока преобра ова- ния амплитуды вибраций и блока преобразования составляющих сил резания. Вьщаются сигналы, пропорциональные амплитуде вибраций А шпиндельного узла и величине крутящего момента М на валу шпинделя, В блоке контроля сигналы сравниваются с предельно допустимыми значениями А, , М„ , М, . При превышении амплитудной вибрации А шпиндельного узла в зоне резания или кр} тящим моментом М на валу шпинделя, или скоростью нарастаниям крутящего момента соответствующих предельных величин блок контроля осуществляет аварийное торможение привода подачи. Если сигнал с блока контроля через блок связи поступает в процессор в течение заданного промежутка времени, то процессор через блок связи со станком вьщает сигнал на второй вход Задание блока контроля на вывод инструмента из заготовки, не допуская тем самым ухудшения качества обрабатьшаемого изделия. При резании, если амплитуда вибраций А шпиндельного узла в зоне резания, величина крутящего момента М на шпинделе и скорости нарастания крутящего момента М меньше соответствующих предельно допустимых величин А , М,, М, то информация об амплитуде вибраций А и величине крутящего момента поступает в процессор, где она сравнивается с оптимальными значениями, хранящимися в блоке памяти, и осуществляется изменение управляющих сигналов, поступаюпщх на входы приводов и через блок связи со станком с целью оптимизации процесса резания, 3 з.п. ф-лы, 4 ил, 1 табл. i (Л N9 00 4:: 00 ел

SnoSbi „jaSctntji 1

DTl

OTit

orW

| Патент США № 3819916, -кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство автоматического контроля процесса резания | 1977 |

|

SU709325A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-05-15—Публикация

1984-09-04—Подача