Изобретение относится к контроллерам и способам оптимизации металлорежущих станков с ЧПУ, в особенности фрезерных станков с ЧПУ и обрабатывающих центров.

Несмотря на то, что станки с ЧПУ существуют довольно много лет, их эффективность и полезность ограничены невозможностью учета на этапе програмирования многих факторов, оказывающих влияние на эффективность производства, включая количество обрабатываемых деталей, стоимость обработки, время смены инструмента, стоимость инструмента и т.п. Кроме того, жестко детерминированная методика программирования для станков с ЧПУ делает в результате невозможным учет в режиме реального времени непредвиденных изменений при обработке детали, таких, как глубина и ширина резания металла, износ инструмента, неоднородность обрабатываемой заготовки и т.п.

Разработки в области станков с ЧПУ привели к появлению устройств для управления станком в функции крутящего момента нагрузки на режущем инструменте, в случае если крутящий момент нагрузки превышает или падает ниже заданного верхнего или нижнего критического значения соответственно. Например, в [1] описаны критические моменты нагрузки, включая среди прочего предельный момент, катастрофический по отношению к конструкции станка, предельный момент, катастрофический по отношению к инструменту, а также минимальный предельный момент, который должен иметься при контакте режущего инструмента с заготовкой.

Одной из задач изобретения является преодоление ограничений и недостатков известных станков с ЧПУ и создание оптимизирующего контроллера для станков, в особенности для фрезерных станков с ЧПУ и обрабатывающих центров, рассчитывающего оптимальные режимы резания на основе критериев производительности и автоматически обеспечивающего регулируемое управление скоростью подачи и частотой вращения шпинделя в зависимости от условий резания в режиме реального времени, поддерживающего постоянное и заданное значение крутящего момента шпинделя и/или срока службы инструмента, гарантирующего оптимальные режимы работы станка, предотвращающего поломки инструмента и отображающего информацию о состоянии инструмента.

В соответствии с изобретением указанная цель достигается созданием контроллера для оптимизации обработки металла на станках с ЧПУ, содержащих главный привод, передающий мощность к шпинделю станка, и приводы подач, передающие мощность к механизмам подач станка, причем приводы подач выполнены управляемыми, с тем, чтобы обеспечивать скорость подачи, определенную как заранее заданным значением момента резания, возникающего на шпинделе режущего инструмента, так и посредством упомянутого контроллера, задающего новые значения момента резания, взамен установленных ранее, в режиме самообучения упомянутого контроллера. Контроллер включает в себя первый блок для мониторинга крутящего момента главного привода станка для определения фактического, мгновенного значения момента резания, второй блок для установки значения момента резания, найденного в упомянутом режиме самообучения в зависимости от отслеживаемого значения упомянутого момента главного привода, третий блок для расчета скорости подачи, требуемой для сохранения значения упомянутого момента на постоянном уровне и для управления приводом подач станка, четвертый блок, реагирующий на отслеживаемые значения момента главного привода и генерирующий сигналы ограничения скорости подачи для упомянутого третьего блока для защиты инструмента от поломки, отличающийся тем, что упомянутый блок расчета скорости подачи получает информацию от блока компенсатора, реагирующего, с одной стороны, на сигналы от блока компаратора, сравнивающего установленное значение крутящего момента с фактическим, мгновенным его значением, отслеживаемым упомянутым первым блоком и, с другой стороны, на сигналы как от первого блока мониторинга момента главного привода, так и от блока расчета скорости подачи, причем упомянутый блок компенсатора способствует стабилизации упомянутого крутящего момента с высокой точностью.

Изобретение дополнительно предлагает способ оптимизации металлообработки на станках с ЧПУ, содержащих главный привод, передающий мощность к шпинделю станка, и приводы подач, передающие мощность к механизмам подач станка, причем приводы подач выполнены управляемыми с тем, чтобы обеспечивать скорость подачи, определенную заранее заданным значением момента резания, возникающего на шпинделе режущего инструмента, или определенную упомянутым контроллером, задающим новые значения момента резания взамен установленных ранее в режиме самообучения упомянутого контроллера.

Способ включает следующие операции: мониторинг крутящего момента главного привода станка для определения фактического, мгновенного значения момента резания, установку значения момента резания, найденного в режиме самообучения в зависимости от отслеживаемого значения момента главного привода, расчет с помощью блока вычисления скорости подачи, требуемой для сохранения значения упомянутого момента на постоянном уровне и для управления приводом подач станка, образование сигналов ограничения скорости подачи для третьего блока вычисления скорости подачи для защиты инструмента от поломки; сравнение в блоке компаратора установленного значения крутящего момента с фактическим, мгновенным его значением; вычисление в блоке идентификации мгновенного значения площади поперечного сечения зоны резания на основе сигналов, образованных блоком мониторинга и блоком вычисления скорости подачи, в результате чего достигается высокоточная стабилизация момента резания.

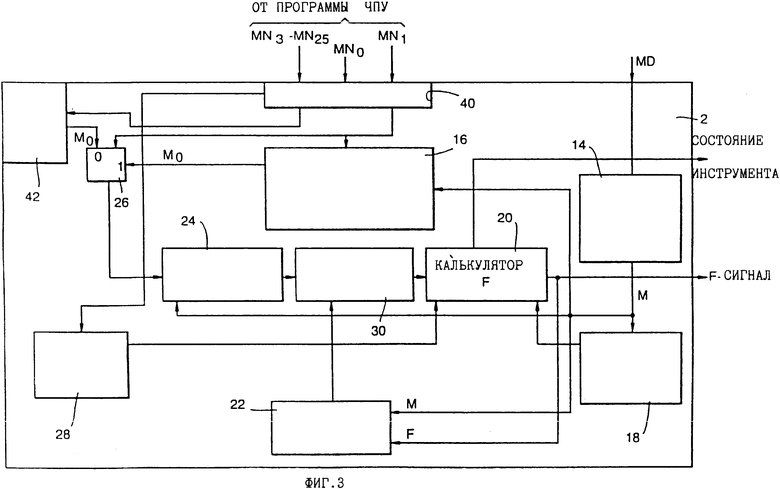

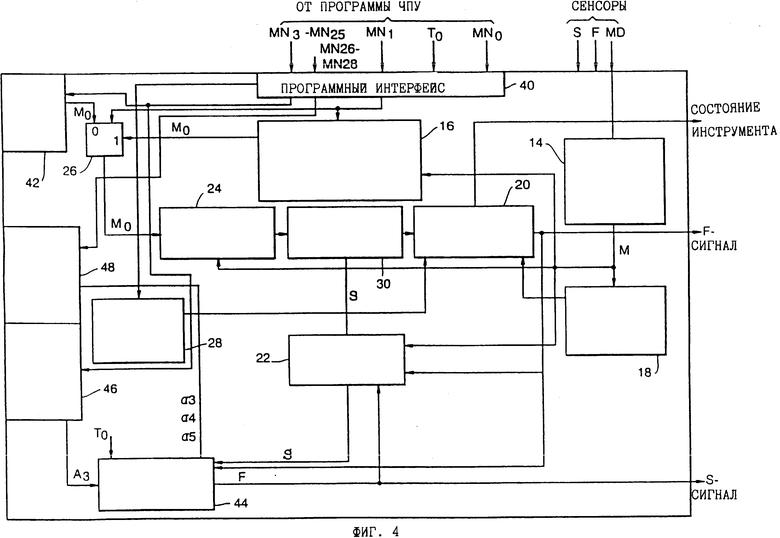

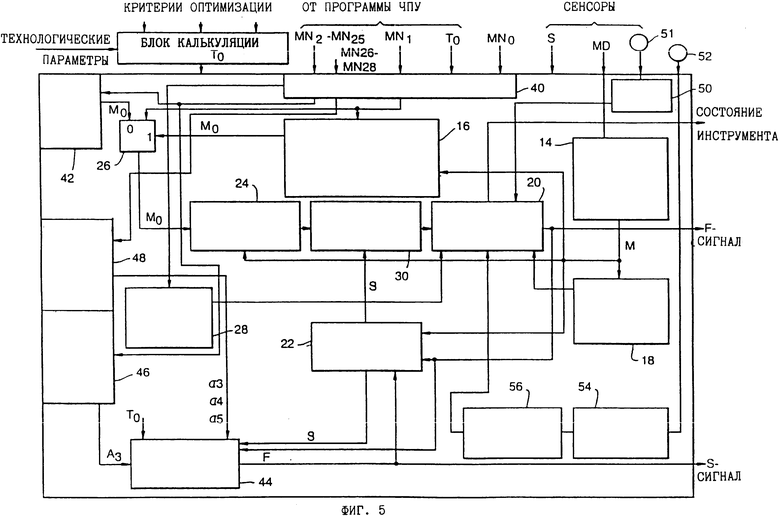

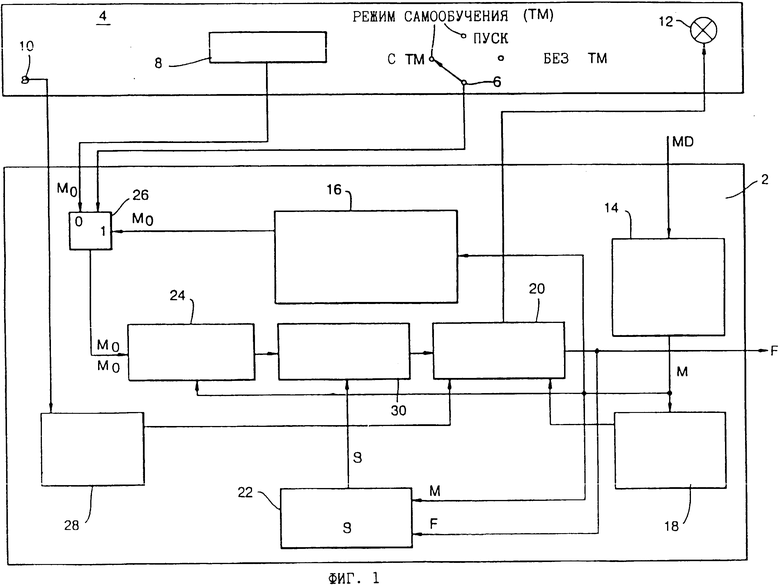

На фиг. 1 изображена блок-схема первого варианта выполнения контроллера согласно изобретению; на фиг. 2 - график, иллюстрирующий эффект в блоке компенсации для значений скорости подачи и крутящего момента; на фиг. 3 - блок-схема второго варианта выполнения контроллера; на фиг. 4 и 5 изображены соответственно третий и четвертый варианты выполнения контроллера.

Главными входными параметрами в первом и втором вариантах контроллера, выполненного согласно изобретению, являются один или большее количество параметров главного привода, пропорциональных моменту M резания. Главным выходным параметром является сигнал, определяющий скорость подачи F как функцию M, причем задача, решаемая изобретением, состоит в том, чтобы сохранить значение этого крутящего момента на постоянном уровне, определяемом в зависимости от свойств используемых конкретных фрез. Требуемые значения могут быть найдены в соответствующих таблицах.

Другая концепция, заложенная в изобретение, - это наличие режима самообучения контроллера, в котором вместо максимального заданного значения момента M0 резания определяется максимальное значение момента  резания путем обработки одной или нескольких идентичных деталей. Режим самообучения является особенно эффективным для обработки больших партий идентичных деталей.

резания путем обработки одной или нескольких идентичных деталей. Режим самообучения является особенно эффективным для обработки больших партий идентичных деталей.

Другой важный параметр, используемый контроллером и обозначенный как ρ [мм2] , - это площадь поперечного сечения зоны резания (зона резания), являющийся произведением ширины b и глубины h резания.

Контроллер (фиг. 1) содержит корпус 2, выполненный с возможностью установки на станке с ЧПУ и с возможностью расположения в этом корпусе различных блоков контроллера, и панель 4, расположенную с возможностью доступа к ней оператора. На панели 4 расположен переключатель 6 для выбора режима работы: "Режим самообучения (ТМ)" ("с ТМ"); "Пуск" для работы с найденным в режиме самообучения значением M0 и работы с заранее установленным значением M0 ("Без ТМ"). В последнем режиме значение M0 устанавливается с помощью селектора 8. Другие элементы на панели 4 содержат пусковую кнопку 10 и индикатор 12 состояния инструмента, обеспечивающий световую или звуковую сигнализацию, если износ режущего инструмента превышает установленный предел.

На фиг. 1 изображен блок 14 монитора, отображающего текущее значение момента резания (приложенного к фрезе).

Сигнал M от блока 14 монитора передается к следующим блокам контроллера:

а) блок 16 для установки ориентировочного значения момента резания M0 для работы в режиме самообучения;

б) блок 18 защиты режущего инструмента, передающего сигнал ограничения значения к калькулятору 20 скорости подачи;

в) блок 22 для идентификации текущего значения ρ , к нему также передается сигнал от калькулятора 20 вычисления скорости подачи, и

г) блок 24 компаратора, сравнивающий заданное значение момента резания M0 с фактическим, мгновенным значением M.

Согласно положению переключателя 6 режимов логический элемент 26 передает в компаратор 24 значение M0, определенное также блоком 16 или селектором 8 ручной установки.

Контроллер также содержит блок 28 самодиагностики, расположенный между пусковой кнопкой 10 на панели 4, и калькулятор 20 вычисления скорости подачи. При нажатии кнопки 10 блок 28 выполняет тестирование системы в целом и, если по результатам тестирования контроллер готов к работе, подается разрешающий сигнал на калькулятор 20.

Центральная часть контроллера образована блоком 30 компенсатора совместно с вышеупомянутым блоком 22 идентификатора параметра ρ .

Ниже следует описание принципа компенсации.

Скорость подачи определяется на основе разности ΔM между заданным значением m0 или  и фактическим значением M.

и фактическим значением M.

Процесс обработки металла резанием (как статический процесс) может быть представлен следующим выражением:

M = A•FY•ργ, ,

где

ρ - вышеупомянутое значение площади зоны резания;

F - скорость подачи;

A, Y, γ - коэффициенты, зависящие от типа инструмента и условий резания металла.

Рассматривая ΔM как ошибку стабилизации величины момента резания, ее можно определить как ,

,

где

Kс - коэффициент усиления ЧПУ (статический);

K1 текущее значение коэффициента усиления монитора.

Однако при реальной работе ρ ≪ 1/K1KсA0, в результате чего ΔM ≈ M0, или M ≈ 0, что делает невозможным достижение стабилизации момента резания при средних и малых значениях ρ .

Для обеспечения независимости величины M от изменений ρ , необходимо в блок компенсатора ввести коэффициент усиления KК ,

,

где

B - константа.

Таким образом, для вычисления KК необходимо определять ρ в каждый момент процесса резания, что выполняет блок 22 на основе допущения о том, что величина ρ пропорциональна выражению ΔM/Fα , где α - величина, определенная для каждого из типов обрабатываемого материала.

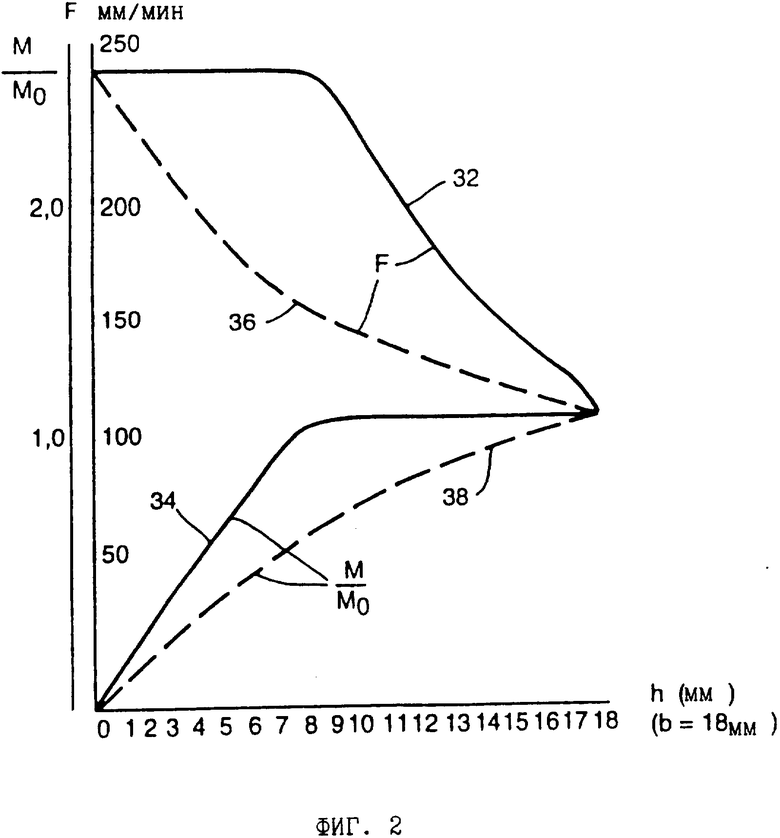

Действие блока компенсатора показано на фиг. 2, где сплошные кривые 32 и 34 отображают значения F и M/M0 как функции ρ (конкретно, как функции высоты h резания) с компенсацией, а пунктирные кривые 36 и 38 отображают те же значения F и M/M0 без компенсации.

Очевидно, что скоростью подачи станка управляет выходная величина F калькулятора 20 вычисления скорости подачи.

На фиг. 3 показан другой вариант выполнения контроллера. Этот вариант отличается от предыдущего тем, что контроллер недоступен оператору, а работает только от программы. В этом варианте добавлены следующие элементы - программный интерфейс 40 для связи контроллера с программой и блок 42 запоминающего устройства для заданного значения момента M0 для ряда различных инструментов N (как обозначено MN3 - MN25) для использования при обработке резанием, с MN0 и MN1, обозначающих выбор режима самообучения, и MN2 - без режима самообучения. Остальные блоки идентичны блокам предыдущего варианта и работают аналогичным образом.

Вариант выполнения, изображенный на блок-схеме фиг. 4, предназначен для оптимизации работы станка на основе любого одного из двух критериев:

1) максимальный съем металла за единицу времени (мм2/мин);

2) минимальная стоимость съема единицы объема металла ($/мин).

Имеется возможность достижения компромисса между этими критериями.

Вариант выполнения на фиг. 4 содержит все блоки, описанные в связи с описанием фиг. 1 и 3 (за исключением панели 4 и ее элементов), а также некоторые дополнительные блоки, которые будут описаны ниже.

В то время, как на первый критерий влияет контур "F", содержащийся в блоках 20, 22, 24 и 30 (фиг. 1 и 3), и он обусловлен равенством M = M0, второй критерий требует ввода дополнительного блока 44, образующего рабочую часть контура "S" управления скоростью (S) шпинделя станка. Этот блок состоит из калькулятора 44, реализующего выражение ,

,

где

A3 - коэффициент, зависящий от конкретного применяемого инструмента;

α3, α4, α5- - коэффициенты, зависящие от обрабатываемого материала;

ρ - площадь зоны резания, величина передается от блока 22 идентификатора;

F - скорость подачи;

T0 - время межсервисной работы инструмента, требуемое для выбранных критериев оптимизации.

Первый критерий обусловлен следующим соотношением

Второй критерий обусловлен соотношением ,

,

где

m - коэффициент, зависящий от типа применяемого инструмента и обрабатываемого материала;

τ - вспомогательное время или время простоя, мин;

D - стоимость инструмента ($);

B - стоимость одной минуты обработки на станке ($/мин).

Калькулятор 44 имеет пять входных параметров:

a) коэффициенты A3 для типов инструмента N3-N25 (из блока 46 памяти, адресованные от входа MN3 - MN25);

b) коэффициенты α3, α4, α5 от четырех различных групп материалов (из блока 48 памяти, адресованные от входа MN26 - MN28);

c) сигнал F (от блока 20 калькулятора);

d) площадь резания ρ (от блока 22 идентификатора);

e) предполагаемый межсервисный срок службы инструмента T0 (от блока вычисления T0).

Вход MN0 инициирует режим самообучения, а вход MN1 выполняет работу в режиме самообучения для всех диаметров инструмента.

Выходные параметры контроллера в этом варианте выполнения такие же, как и в предыдущем варианте (состояние инструмента и управляющий сигнал F скорости подачи), с добавлением сигнала S управления скоростью.

Вариант выполнения на фиг. 5 имеет все функциональные блоки, описанные в трех предыдущих вариантах, с добавлением двух дополнительных блоков, а именно контура подавления вибрации и дребезжания станка, и контура обеспечения чистовой обработки для высокоточной обработки тонкостенных участков обрабатываемых деталей.

Первый блок содержит виброанализатор 50, к которому поступает сигнал от преобразователя 51 любого подходящего типа, реагирующего на вибрацию и дребезжание станка. Выходной сигнал преобразователя 51 анализируется блоком 50, который вырабатывает сигнал, поступающий в калькулятор 20, который в свою очередь изменяет скорость F подачи до уровня, требуемого для подавления вибрации, восстанавливая при этом исходное значение скорости подачи после подавления вибрации.

Проблема тонкостенных участков заключается в их упругой деформации от воздействия давления фрезы при обработке. Так, фрезерование алюминиевой стенки толщиной, например, 2,5 мм и длиной 200 мм, с глубиной резания 0,5 мм при скорости подачи 500 мм/мин, с частотой вращения фрезы 1000 об/мин и ее диаметром 12 мм будет давать ошибку в 0,04 мм, в то время как фрезерование участка толщиной 10 мм с теми же значениями глубины резания, скорости подачи, частоты вращения и диаметра фрезы будет давать ошибку лишь 0,005 мм. Эта разница, конечно, обусловлена упругой деформацией с последующим "отпружиниванием назад" тонкой стенки и приводит к необходимости уменьшения скорости подачи при достижении фрезой таких тонкостенных участков.

Это не только усложняет программу управления станком, но затрудняет также возможность определения точки после толстостенного участка, в которой реально начинается участок с тонкими стенками. Кроме того, изношенная фреза будет вызывать большие деформирующие усилия, в то время как новая фреза будет вызывать значительно меньшие их значения.

Задачей изобретения является автоматическое снижение скорости подачи в тот момент, когда будет выявлен тонкостенный участок.

Было установлено, что определенные гармоники тока привода подачи уменьшаются во время фрезерования тонких стенок вследствие изменения частотных характеристик электромеханического контура, частью которого является тонкостенный участок. Так, на основе дисперсионного анализа сигналов тока привода подачи можно формировать специальные сигналы, информирующие о фактическом начале и окончании тонкостенного участка. Эти сигналы применяются для снижения скорости подачи во время обработки такого тонкостенного участка, увеличивая тем самым точность обработки.

Дополнительный контур, имеющийся в варианте выполнения на фиг. 5, содержит соответствующий датчик 52, реагирующий на ток привода подачи и передающий сигнал к анализатору 54 для анализа гармоник тока привода подачи, анализатор передает сигнал в преобразователь 56, создающий сигнал, который, будучи переданным в калькулятор 20 вычисления скорости подачи, изменяет его выходной сигнал, уменьшая скорость подачи в тот момент, когда датчик 52 и анализатор 54 сигнализируют о фактическом начале тонкостенного участка, и восстанавливает прежнее значение скорости подачи, когда датчик 52 и анализатор 54 сигнализируют об окончании этого участка.

Вариант выполнения на фиг. 3 особенно хорошо подходит для обрабатывающих центров с ЧПУ, использующих заранее запрограммированную последовательность применения различных инструментов, и он более эффективен, чем предыдущий вариант, особенно из-за наличия, как показано на фиг. 3, блока 42 запоминающего устройства, устраняющего необходимость в перезагрузке контроллера каждый раз при смене инструмента.

Изобретение не ограничено подробностями вышеописанных вариантов и может быть выполнено в других отличных от описанных формах без отступления от его сущности. Представленные варианты выполнения таким образом следует рассматривать во всех случаях как иллюстративные, а не как ограничительные, при этом рамки изобретения обозначены прилагаемой формулой изобретения, а не вышеприведенным описанием, и все изменения, которые вносятся в рамках смысла и диапазона эквивалентности формулы изобретения, таким образом охватываются формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКИЙ ТЕКУЩИЙ КОНТРОЛЬ СОСТОЯНИЯ ИНСТРУМЕНТА | 1997 |

|

RU2180967C2 |

| КИБЕРФИЗИЧЕСКАЯ СИСТЕМА МОНИТОРИНГА ВЫСОКОТЕХНОЛОГИЧНОГО ОБОРУДОВАНИЯ | 2018 |

|

RU2685484C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ СТРОГАНИЕМ | 2009 |

|

RU2456124C2 |

| Устройство для программного управления станком | 1978 |

|

SU708309A1 |

| Фрезерный станок | 1984 |

|

SU1225707A1 |

| Способ строгания нелинейных поверхностей тонкостенных деталей лопаточных машин и инструмент для его реализации | 2023 |

|

RU2818545C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ТРЁХФАЗНЫМ ЭЛЕКТРОДВИГАТЕЛЕМ | 2017 |

|

RU2735092C2 |

| Устройство для автоматического контроля и управления процессом резания на станках с ЧПУ | 1984 |

|

SU1231485A1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ РЕЖУЩИХ КРОМОК СБОРНЫХ МНОГОЛЕЗВИЙНЫХ ИНСТРУМЕНТОВ | 2011 |

|

RU2496629C2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ПОДАЧЕЙ ПРИ ТОКАРНОЙ ОБРАБОТКЕ ДЕТАЛЕЙ НА ОБОРУДОВАНИИ С ЧПУ | 2010 |

|

RU2458773C2 |

Изобретение относится к средствам оптимизации металлорежущих станков с ЧПУ. Контроллер для оптимизации обработки металла на станках с ЧПУ содержит первый блок 14 для мониторинга крутящего момента главного привода станка для определения фактического, мгновенного значения момента резания, второй блок 16 для установки значения момента резания, найденного в режиме самообучения, третий блок 20 для расчета скорости подачи, требуемой для сохранения значения момента резания на постоянном уровне и для управления приводом подач станка, и четвертый блок 18, реагирующий на отображаемые значения момента главного привода и выдающий значения скорости подачи, предотвращающие поломку. Блок расчета скорости подачи получает информацию от блока 30 компрессора, реагирующего на сигналы от блока 24 компаратора, сравнивающего установленное значение крутящего момента с фактическим, мгновенным его значением, отображаемым указанным первым блоком, и от блока 22 идентификатора, вычисляющего мгновенное значение площади поперечного сечения зоны резания. 2 с. и 8 з.п.ф-лы, 5 ил.

ΔM = M0-M,

где М0 - заранее заданный справочный момент резания на главном приводе, установленный для фрезы и материала заготовки,

определения и установления скорости подачи как функции от разности моментов ΔM, отличающийся тем, что операция определения скорости F подачи как функции от ΔM включает вычисление мгновенного значения величины площади поперечного сечения зоны резания и определения скорости F подачи как функцию ρ для стабилизации момента М так, что ΔM стремится к нулю.

M = A•Fy•ργ,

где A,y,γ - коэффициенты, зависящие от фрезы и материала заготовки.

ΔM = M0-M,

где М0 - заранее заданный справочный момент резания на главном приводе, установленный для фрезы и материала заготовки,

а также регулятор скорости F подачи в функции от разности моментов ΔM, отличающееся тем, что регулятор скорости предназначен для вычисления мгновенного значения величины площади ρ поперечного сечения зоны резания и определения скорости F подачи как функцию от ρ для стабилизации момента М так, что разность моментов ΔΜ стремится к нулю.

M = A•Fy•ργ,

где Α,y,γ - коэффициенты, зависящие от фрезы и материала заготовки.

| US, патент, 4237408, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1998-04-20—Публикация

1993-12-27—Подача