Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении силикатных изделий, в частности силикатного кирпича в жилищном, гражданском и промышленном строительстве.

Известна сырьевая смесь для изготовления кирпича, включающая известь, песок и цемент.

Известна также сырьевая смесь для изготовления силикатного кирпича, включающая карбидную известь, песок и молотый бокситовый шлам.

Известна сырьевая смесь для изготовления силикатного кирпича, включающая известь, песок.

Наиболее близкой по технической сущности к достигаемому результату является сырьевая смесь для изготовления силикатного кирпича, включающая, мае. %: из-с весть 2-3; молотый песок 5-8; песок заполнитель 59-73 и молотый бокситовый шлам 20-30.

Недостатком известной сырьевой смеси является низкая адгезия к кладочному раствору.

Целью изобретения является повышение адгезии к кладочному раствору. Поставленная цель достигается тем, что сырьевая смесь для изготовления силикатного кирпича, включающая известь, тонкодисперсный кремнеземистый компонент, молотый бокситовый шлам и песок, содержит в качестве тонкодисперсного кремнеземистого компонента - отход суперфосфатного производства, нейтрализованный известью, и дополнительно

Х|

СП

00

о

СА) 00

гипс и цемент при следующем соотношении

компонентов, мае. %:

Известь3-4

Указанный отход10-14

Молотый бокситовый шлам 15-30 Гипс1-2,7

Цемент3-4

ПесокОстальное

Пример осуществления изобретения. Используют следующие материалы:

-известь негашеная с содержанием (СэО+MgO акт. 75%, непрореагировавших частиц 10%, температура гашения 78°с, измельчают до удельной поверхности 5000 см2/г.

-клемнегель - отход производства суперфосфата, перед сбросом в оУвалы его подвергают нейтрализации путем обработки 10%-ной суспензией гидроокиси кальция, после чего нейтрализованный кремнегель скапливается в шламбассейнах.

Нейтрализованный крем негепь, взятый из отвалов в виде шлама, высушивают и домалывают в лабораторной вибромельнице до уд. поверхности 6000 см2/г. Гидравлическая активность кремнегеля, т.е. количество Mr CaO, поглощенного 1 г крем- негеля, составляет 80 мг/г. Обладает высокой гидравлической активностью, т.е. способностью связывать известь в присутствии воды при обычной температуре.

-Бокситовый шлам, являющийся отходом глиноземного производства с влажностью 20%, высушивают и измельчают до удельной поверхности 3000 см /г.

Химический состав бокситового шлама следующий, %: 5Ю25,2...6,5; А 20з13.„1б,7; Ре20з40,5 ..45,5; ТЮ25„.6,2; Na20 1,5...3,2; СаО 7,8...10,7.

-Гипс полуводный, соответствующий требованиям ГОСТ 125-79.

-Цемент марки 300, соответствующий требованиям ГОСТ 310-76.

-Песок кварцевый - заполнитель, модуль крупности Мк - 2,23.

Все подготовленные компоненты сырьевой смеси в определенном соотношении перемешивают до получения однородной массы, а затем сырьевую смесь увлажняют до 9...10%.

Из перемешанной сырьевой смеси с соответствующей влажностью формуют образцы размером 65x120x125 мм.

Тепловлажностную обработку проводят в лабораторной пропарочной камере при температуре 95°С по режиму 2-10-2 ч.

Прочность сцепления образцов кирпича определяют согласно ГОСТ 249992-31. Образцы кирпича укладывают постелями один на другой и соединяют между собой

цементно-известково-песчаным раствором марки 50. Нормальное сцепление с раствором определяют на 7, 14 и 28 сутки.

Таким образом, при оптимальном соотношении всех рецептурных компонентов смеси в условиях пропаривания происходит полное и быстрое вовлечение в реакцию с образованием прочных и водостойких соединений. Полученный безавтоклавный си0 ликатный кирпич обладает хорошими структурными характеристиками.

Пористую структуру силикатного кирпича определяют методом ртутной поромет- рии с рабочим давлением 9000 атм.

5 При соприкосновении с кладочным раствором происходит адгезия, обусловленная межмолекулярными силами межфазного взаимодействия.

Известь, находящаяся в кладочном рас0 творе вблизи поверхности кирпича, растворяясь, проникает в поровое пространство и, связываясь с кремнегелем, образует гидро- смликатн/ю связку. Образующиеся в результате гидратации цемента продукты

5 также вступают в реакцию с кремнегелем с образованием истинных фазовых контактов. Таким образом, в результате физико-химических и химических процессов повышается сцепление кирпича с кладоч0 нь м раствором.

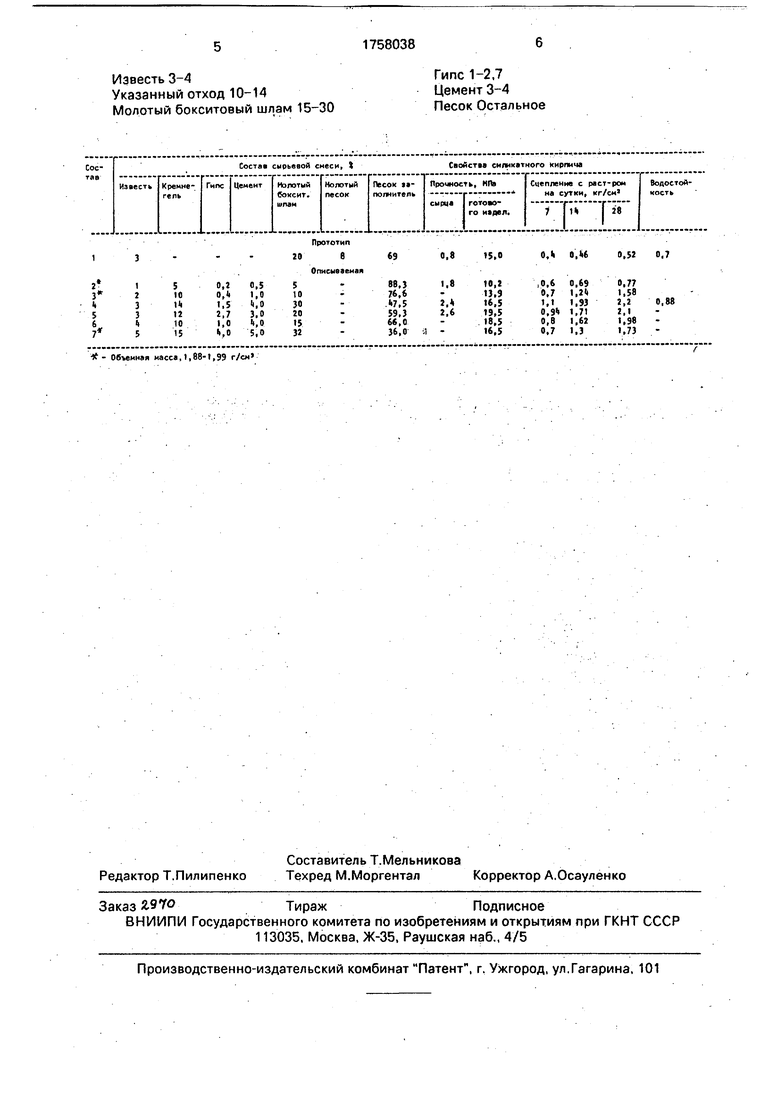

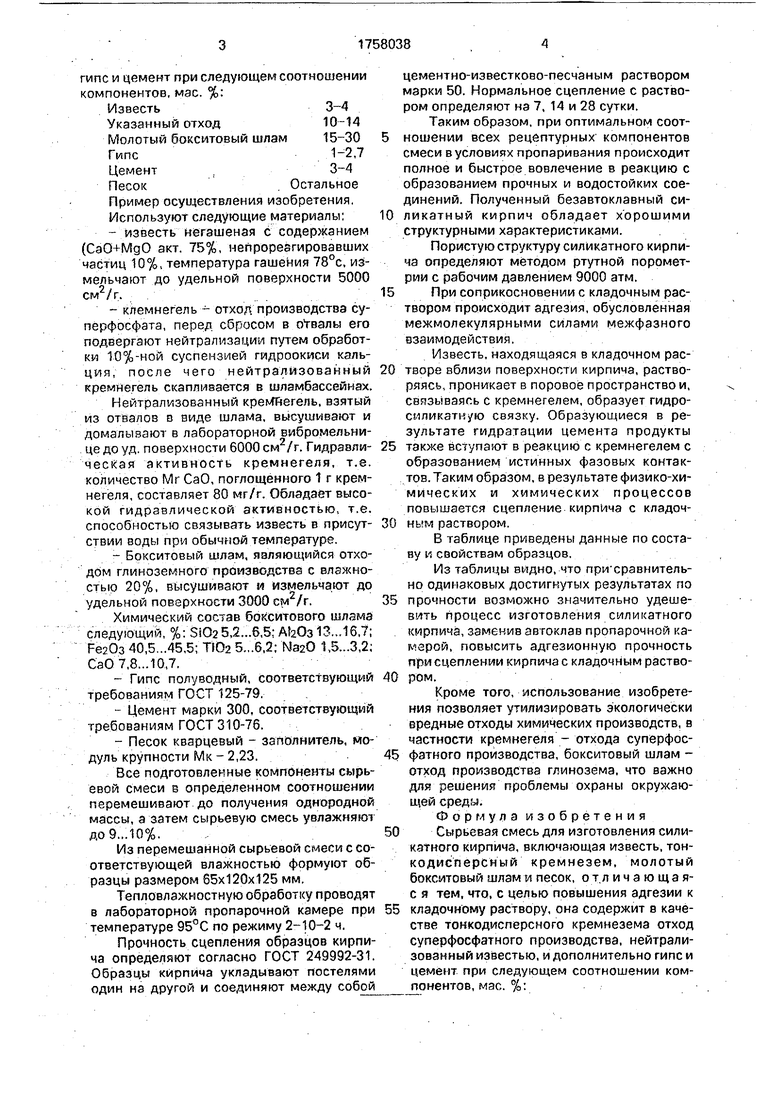

В таблице приведены данные по составу и свойствам образцов.

Из таблицы видно, что при сравнительно одинаковых достигнутых результатах по

5 прочности возможно значительно удешевить процесс изготовления силикатного кирпича, заменив автоклав пропарочной камерой, повысить адгезионную прочность при сцеплении кирпича с кладочным раство0 ром.

Кроме того, использование изобретения позволяет утилизировать экологически вредные отходы химических производств, в частности кремнегеля - отхода суперфос5 фатного производства, бокситовый шлам - отход производства глинозема, что важно для решения проблемы охраны окружающей среды.

Формула изобретения

0 Сырьевая смесь для изготовления силикатного кирпича, включающая известь, тонкодисперсный кремнезем, молотый бокситовый шлам и песок, отличающая- с я тем, что, с целью повышения адгезии к

5 кладочному раствору, она содержит в качестве тонкодисперсного кремнезема отход суперфосфатного производства, нейтрализованный известью, и дополнительно гипс и цемент при следующем соотношении компонентов, мае. %:

Известь 3-4 Указанный отход 10-14 Молотый бокситовый шлам 15-30

Гипс 1-2,7 Цемент 3-4 Песок Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для получения силикатного кирпича | 2018 |

|

RU2703061C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2164901C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2023 |

|

RU2811101C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНОГО КИРПИЧА (ВАРИАНТЫ) | 2006 |

|

RU2308431C1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1982 |

|

SU1087485A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ КЛАДОЧНОГО СТРОИТЕЛЬНОГО РАСТВОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2490233C2 |

| Сырьевая смесь для изготовления силикатного кирпича | 1989 |

|

SU1738787A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1978 |

|

SU719983A1 |

| Способ изготовления стеновых строительных блоков | 1990 |

|

SU1726462A1 |

Сущность изобретения: сырьевая смесь для изготовления силикатного кирпича содержит известь 3-4%, тонкодисперсный отход суперфосфатного производства, нейтрализованный известью, 10-14%, молотый бокситовый шлам 15-30%, гипс 1- 2,7%, цемент3-4% и песок -остальное. Все компоненты смеси перемешивают, увлажняют до 9-10%, формуют и пропаривают. Характеристики смеси: прочность 16,5-19,5 МПа, адгезия к кладочному раствору через 7 сут. 0.8-16,0 кг/см2, 14 сут. 1,62-1,93 кг/см2 и 28 сут. 1,98-2,2 кг/см2, объемная масса 1,88-1,99 г/см3. 1 табл.

- Объемная масса,1,88-1,99 г/см

| СВЕТОЧУВСТВИТЕЛЬНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, СПОСОБЫ ПОЛУЧЕНИЯ СТРУКТУРЫ И ГОЛОВКА ДЛЯ ПОДАЧИ ЖИДКОСТИ | 2011 |

|

RU2526258C2 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| 1969 |

|

SU313808A1 | |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для изготовления силикатных изделий | 1975 |

|

SU600113A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Паримбетов Б,П | |||

| Строительные материалы из минеральных отходов промышленности | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

Авторы

Даты

1992-08-30—Публикация

1989-12-25—Подача