Изобретение относится к получению металлических покрытий электрохимическим способом и может быть использовано в различных отраслях народного хозяйства, преимущественно в радиоэлектронной, оптической и химической промышленности.

Известен способ получения железо-ванадиевого покрытия на металлических поверхностях из электролита, содержащего сульфат железа (II) семиводный, метаванадат натрия, хлорид натрия, гидрокарбонат натрия и воду, посредством пропускания через него постоянного тока.

Недостатком такого способа является низкое качество получаемого покрытия, а именно плохое сцепление с металлической поверхностью и высокая шероховатость.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения железо-ванадиевого покрытия на металлических поверхностях, включающий пропускание постоянного электрического тока через электролит, содержащий хлорид железа (II) четырехводный 90 г/л, метаванадат аммония 30 г/л, хлорид натрия и воду.

Недостатком известного способа является высокая шероховатость получаемого покрытия и плохое его сцепление с металлической поверхностью.

Целью изобретения является повышение качества получаемого покрытия.

Указанная цель обеспечивается способом получения железо-ванадиевого покрытия путем электроосаждения из электролита, содержащего хлорид железа (II) четырехводный, метаванадат аммония, хлорид натрия и воду, в котором согласно изобретению электроосаждение ведут в режиме импульсного униполярного тока при плотности тока 300-1300 А/м2, частоте импульсов 0,636-1,886 Гц, длительности импульсов 0,03-0,07 с, из электролита состава, г/л:

Хлорид железа (II)

четырехводный90

Метаванадат аммония30

Хлорид натрия80.

Это позволяет получить качественное покрытие за счет увеличения прочности сцепления с основой-металлом и уменьшения шероховатости полученного покрытия,

(Л

х|

сл со о

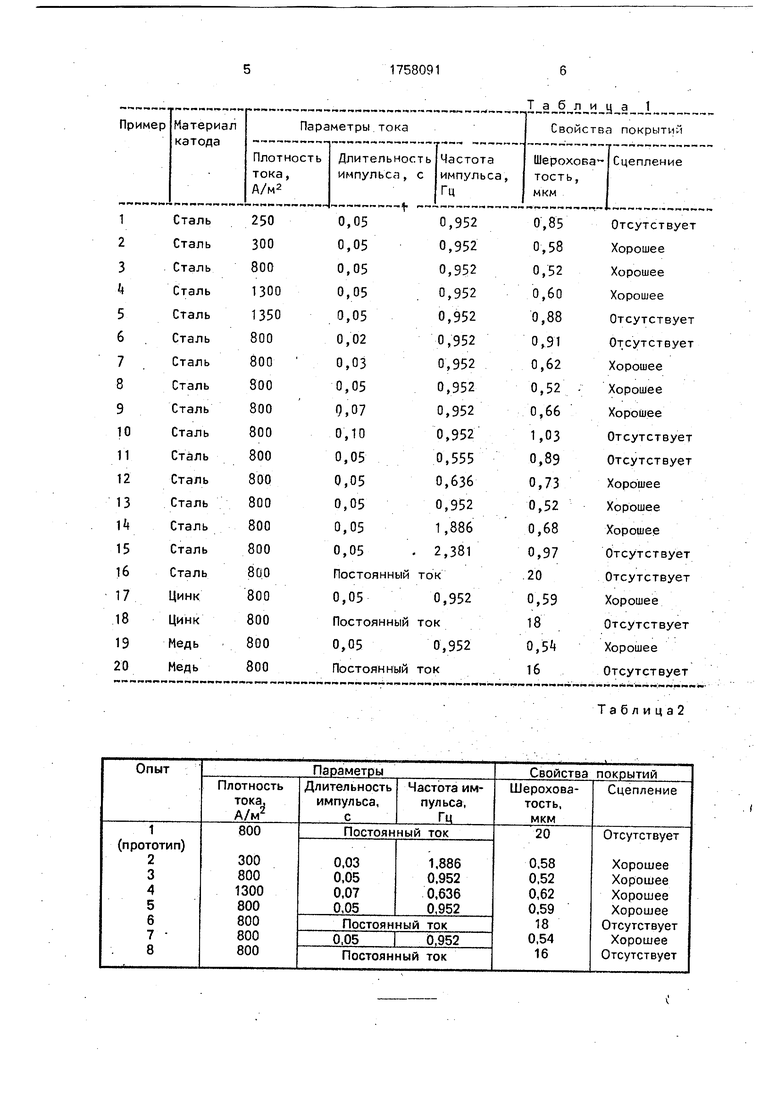

Преимущественно предлагаемого способа иллюстрируется приведенными примерами осуществления способа.

П р и м е р 1. Готовят электролит следующего состава, г/л: Хлорид железа (II) четырехводный90

Метаванадат аммония30

Хлорид натрия80.

Перечисленные компоненты в указанных количествах последовательно растворяют в 800 мл при комнатной температуре, после чего раствор доводится до 1 л. Через приготовленный таким образом электролит пропускают импульсный униполярный ток со следующими характеристиками:

Плотность тока импульса, А/м2 300 Частота импульсов, Гц1,886

Длительность импульса, с0,03

В качестве катода и анода использовали пластинки из стали марки Ст.З. Электролиз проводили при комнатной температуре до получения покрытия толщиной 10 мкм. Источником поляризующего тока служил импульсный потенциальный ПИ 50-1.

Шероховатость и степень сцепления с металлической основой определяли согласно известным методикам. Шероховатость покрытия определяли на профилографе марки П-203. Сцепление покрытия с металлической основой определяли после излома по месту сгиба полученного образца. Считалось, что сцепление покрытия с основой отсутствует, если на месте излома образца покрытие отслаивалось от основы.i

Аналогично проводили Получение покрытий для прототипа при пропускании постоянного тока с плотностью 800 А/м2.

Состав электролита, из которого пол- учали покрытия с использованием постоянного тока, методики определения шероховатости и сцепления покрытия с основой аналогичны использованным в примере 1.

Полученные данные приведены в табл.1.

В табл.2 приведено сравнение предложенного способа получения железо-ванадиевого покрытия с прототипом. В опытах 1-4 в качестве катода использовалась сталь марки Ст.З, в опытах 5,6 - цинк, в опытах 7,8 - медь.

Как видно из табл.2, предлагаемый способ позволяет уменьшить шероховатость получаемых покрытий в 40 раз и значительно улучшить сцепление покрытий с металлической основой.

Формула изобретения

Способ получения железо-ванадиевого покрытия, включающий осаждение из электролита, содержащего хлорид железа (II) четырехводный, метаванадат аммония и хлорид натрия, отличающийся тем, что, с целью повышения адгезии и снижения шероховатости, электроосаждение ведут в режиме импульсного униполярного тока при плотности тока 300-1300 А/м2, частоте импульсов 0.636 - 1,886 Гц и их длительности 0,03-0,07 с при следующем соотношении компонентов, г/л:

Хлорид железа (II)

четырехводный90

Метаванадат аммония30

Хлорид натрия80

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ СПЛАВА ЖЕЛЕЗО-ВАНАДИЙ | 2002 |

|

RU2231578C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ СПЛАВА ЖЕЛЕЗО-ВАНАДИЙ-ФОСФОР | 2005 |

|

RU2291231C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ЖЕЛЕЗНЫХ ПОКРЫТИЙ | 1995 |

|

RU2110622C1 |

| Способ подготовки поверхности стальных деталей для осаждения гальванических покрытий | 1987 |

|

SU1520150A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ КОБАЛЬТ-КАРБИД ВОЛЬФРАМА С ИСПОЛЬЗОВАНИЕМ ИМПУЛЬСНОГО РЕЖИМА ЭЛЕКТРОЛИЗА | 2023 |

|

RU2818200C1 |

| Способ электролитического нанесения молибденовых покрытий | 1980 |

|

SU945254A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ СПЛАВА ЖЕЛЕЗО-ВАНАДИЙ-КОБАЛЬТ | 2009 |

|

RU2401328C1 |

| Способ нанесения никелевых покрытий | 1983 |

|

SU1110825A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ ТУГОПЛАВКИМ МЕТАЛЛОМ | 1997 |

|

RU2121532C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДЬСОДЕРЖАЩЕГО МАТЕРИАЛА В ВИДЕ МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКИ С НАНЕСЕННЫМИ НА НЕЕ МИКРОЧАСТИЦАМИ МЕДИ | 2014 |

|

RU2574629C1 |

Сущность изобретения: способ включает осаждение из электролита, содержащего, г/л: хлорид железа (II) четырехводный 90, метаванадат аммония 30, хлорид натрия 80, в режиме импульсного униполярного тока при плотности тока 300-1300 А/м2, частоте импульсов 0,636-1,886 Гц и их длительности 0,03 -0,07 с . 2 табл.

| CaceresG., Nguyen В., Barbler M.J | |||

| Surface Technol., 1984, v.21, №2, р.137-153 | |||

| Васько А.Т | |||

| и Ковач С.К | |||

| Электрохимия тугоплавких металлов | |||

| Киев: Техника, 1983, с.92. |

Авторы

Даты

1992-08-30—Публикация

1989-11-14—Подача