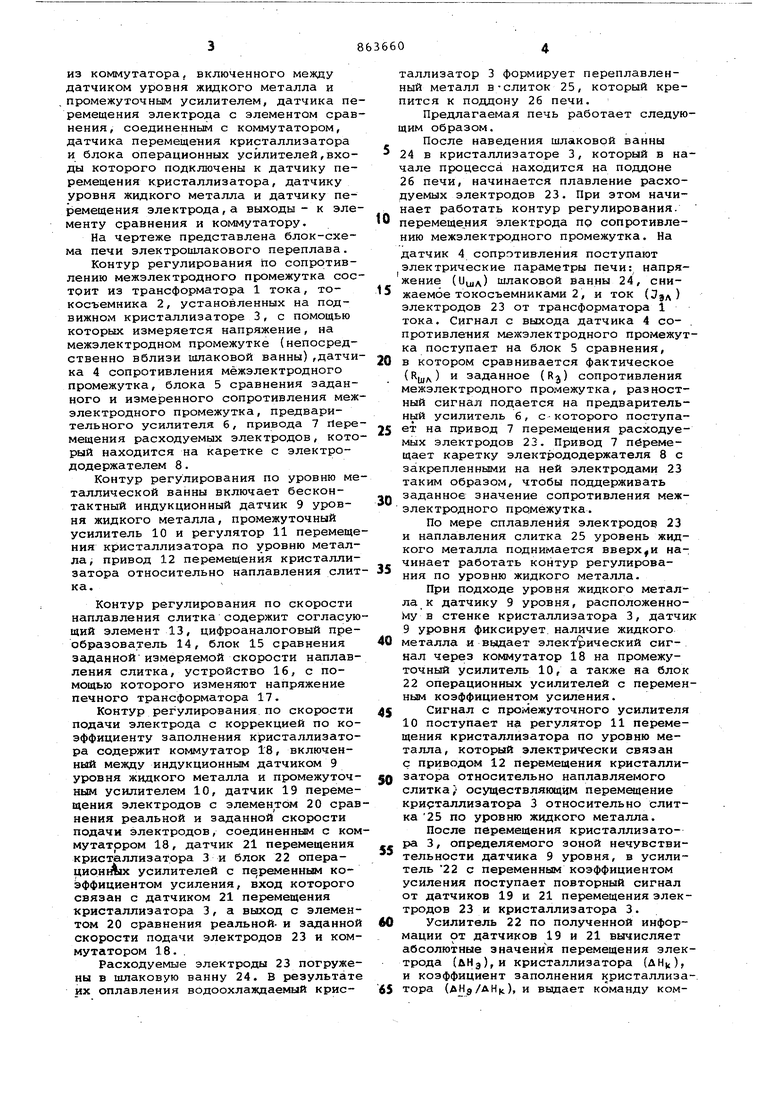

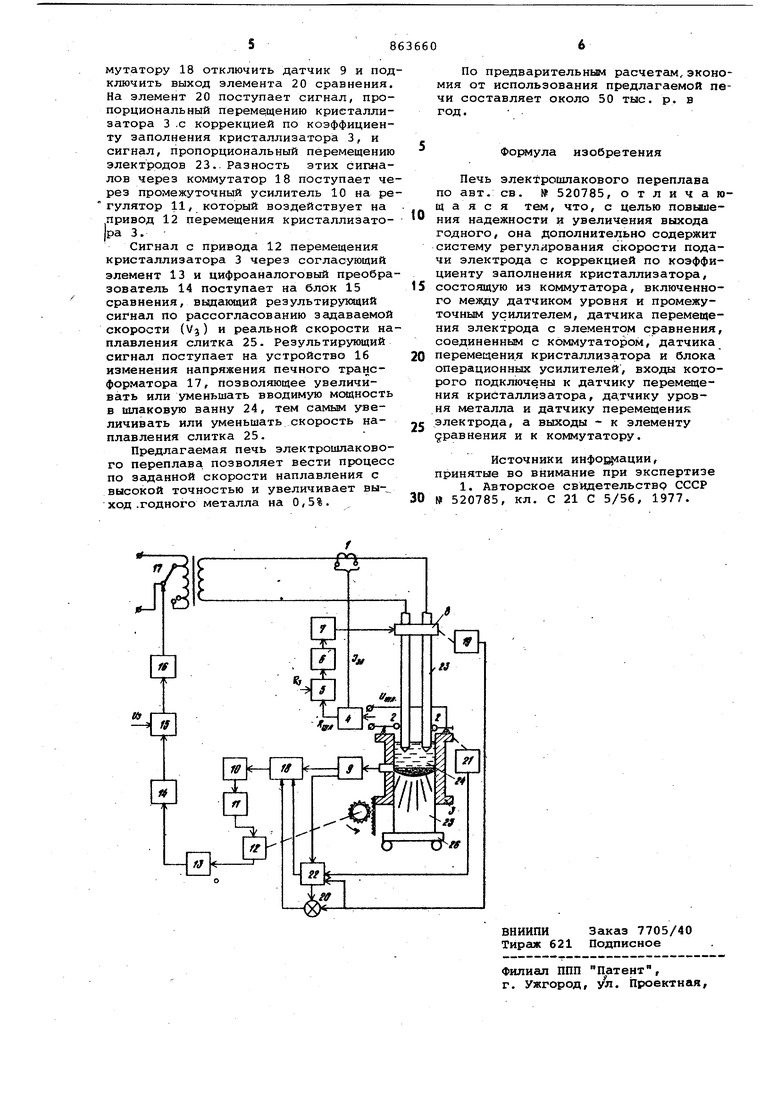

Изобретение относится к спецметал лургии, конкретнее к печам электрошлакового переплава. По основному авт.св. 520785 известна печь электрошлаковогб переплава, содержащая расходуемые электроды с приводом перемещения, соединенные с печным трансформатором, кристаллизатор с приводом перемещения, устройствр переключения ступе ней напряжения трансформатора, систе му регулирования перемещения расходуемых электродов по сопротивлению межэлектродного промежутка, состоящу из датчика сопротивления, соединенно го с блоком сравнения реального и. заданного сопротивления, который через предварительный усилитель соединен с приводим перемещения электрода, систему регулирования перемещением кристаллизатора относительно уровня наплавляемого слитка, состоящую из датчика уровня металла в крис таллизаторе, соединенного через промежуточный усилитель со входом регулятора, выход которого, соединен с приводом перемещения кристаллизатора систему регулирования подводимой мощ ности по скорости наплавления слитка состоящую из согласующего элемента, вход которого соединен с приводом перемещения слитка, а -выход - через цифроаналоговый преобразователь со входом элемента сравнения реальной и заданной скорости перемещения кристаллизатора, выход которого соединен с устройством переключения ступени напряжения печного трансформатора L1J. Однако система регулирования перемещения кристаллизатора относитель- , но уровня направления слитка не обеспечивает стабильной скорости наплавления слитка из-за низкой надежности индукционного датчика жидкого металла вследствие налипания капель металла на торцовую поверхность датчика. Это приводит к искажению сигнала датчика, который вносит большую погрешность в систему регулирования перемещения кристаллизатора и подводимой мощности. Цель изобретения - повыиение надежности регулирования наплавления слитка и увеличение выхода годного металла. Поставленная цель достигается тем, что печь дополнительно снабжена системой регулирования подачей электрода с коррекцией по коэффициенту заполнения кристаллизатора, состоящую из коммутатора, включенного между датчиком уровня жидкого металла и промежуточным усилителем, датчика пе ремещения электрода с элементом срав нения, соединенным с коммутатором, датчика перемещения кристаллизатора и блока операционных усилителей,входы которого подключены к датчику перемещения кристаллизатора, датчику уровня жидкого металла и датчику перемещения электрода, а выходы- к эле менту сравнения и коммутатору. На чертеже представлена блок-схема печи электрошлакового переплава. Контур регулирования по сопротивлению межэлектродного промежутка сос тоит из трансформатора 1 тока, токосъемника 2, установленных на подвижном кристаллизаторе 3, с помощью которых измеряется напряжение, на межэлектродном промежутке (непосредственно вблизи шлаковой ванны),датчи ка 4 сопротивления мёжэлектродного промежутка, блока 5 сравнения заданного и измеренного сопротивления меж электродного промежутка, предварительного усилителя б, привода 7 Пере мещения расходуемых электродов, кото рый находится на каретке с электрододержателем 8. Контур регулирования по уровню ме таллической ванны включает бесконтактный индукционный датчик 9 уровня жидкого металла, промежуточный усилитель 10 и регулятор 11 перемеще ния кристаллизатора по уровню металла, привод 12 перемещения кристалли затора относительно наплавления слит ка. Контур регулирования по скорости наплавления слитка содержит согласую щий элемент 13, цифроаналоговый преобразователь 14, блок 15 сравнения заданнойизмеряемой скорости наплавления слитка, устройство 16, с помощью которого изменяют напряжение печного трансформатора 17. Контур регулирования по скорости подачи электрода с коррекцией по коэффициенту заполнения кристаллизатора содержит коммутатор 18, включенный между индукционным датчиком 9 уровня жидкого металла и промежуточным усилителем 10, датчик 19 перемещения электродов с элементом 20 срав нения реальной и заданной скорости подачи электродов, соединенным с ком мутатором 18, датчик 21 перемещения кристаллизатора 3 и блок 22 операционных усилителей с переменным коэффициентом усиления, вход которого связан с датчиком 21 перемещения кристаллизатора 3, а выход с элементом 20 сравнения реальной- и заданной скорости подачи электродов 23 и коммутатором 18. Расходуемые электроды 23 погружены в шлаковую ванну 24. В результате их оплавления водоохлаждаемый кристаллизатор 3 формирует переплавленный металл в-слиток 25, который крепится к поддону 26 печи. Предлагаемая печь работает следующим образом. После наведения шлаковой ванны 24 в кристаллизаторе 3, который в начале процесса находится на поддоне 26 печи, начинается плавление расходуемых электродов 23. При этом начинает работать контур регулирования. перемеще ния электрода по сопротивлению межэлектродного промежутка. На датчик 4 сопротивления поступают электрические параметры печи:, напряжение (DUJ/V) шлаковой ванны 24, снижаемое токосъемниками 2, и ток (Здл) электродов 23 от трансформатора 1 тока. Сигнал с выхода датчика 4 сопротивления межэлектродного промежутка поступает на блок 5 сравнения, в котором сравнивается фактическое () и заданное (Rj) сопротивления межэлектродного промежутка, разностный сигнал подается на предварительный усилитель 6, с-которого поступает на привод 7 перемещения расходуемых электродов 23. Привод 7 перемещает каретку электрододержателя 8 с закрепленными на ней электродами 23 таким образом, чтобы поддерживать заданное значение сопротивления межэлектродного промежутка. По мере сплавления электродов 23 и наплавления слитка 25 уровень жидкого металла поднимается вверх,и начинает работать контур регулирования по уровню жидкого металла. При подходе уровня жидкого металла к датчику 9 уровня, расположенному в стенке кристаллизатора 3, датчик 9уровня фиксирует, наличие жидкого металла и выдает элект9)ический сигнал через коммутатор 18 на промежуточный усилитель 10, а также на блок 22 операционных усилителей с переменным коэффициентом усиления. Сигнал с промежуточного усилителя 10поступает на регулятор 11 перемещения кристаллизатора по уровню металла, который электрически связан с приводом 12 перемещения кристаллизатора относительно наплавляемого слитка ; осуществляющим перемещение кри :таллизатора 3 относительно слитка 25 по уровню жидкого металла. После перемещения кристаллизатора 3, определяемого зоной нечувствительности датчика 9 уровня, в усилитель 22 с переменньам коэффициентом усиления поступает повторный сигнал от датчиков 19 и 21 перемещения электродов 23 и кристаллизатора 3. Усилитель 22 по полученной информации от датчиков 19 и 21 вычисляет абсолютные значения перемещения электрода (&Нз)гИ кристаллизатора (дНц), и коэффициент заполнения кристаллизатора (), и выдает команду ком

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь электрошлакового переплава | 1974 |

|

SU520785A1 |

| Способ управления процессом электрошлакового переплава | 1987 |

|

SU1507834A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ ПОЛОГО СЛИТКА | 2009 |

|

RU2424325C2 |

| ПЕЧЬ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА С ПОЛЫМ НЕРАСХОДУЕМЫМ ЭЛЕКТРОДОМ | 2015 |

|

RU2603409C2 |

| ЭЛЕКТРОШЛАКОВАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛОГО СЛИТКА | 2013 |

|

RU2533579C1 |

| СПОСОБ КОНТРОЛЯ И РЕГУЛИРОВАНИЯ МЕЖЭЛЕКТРОДНОГО ПРОМЕЖУТКА В ПРОЦЕССЕ ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2227167C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СТАЛИ С ПОЛУЧЕНИЕМ ПОЛОГО СЛИТКА | 2013 |

|

RU2532537C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТЫХ СЛИТКОВ ИМПУЛЬСНО-ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2009 |

|

RU2432406C2 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ | 2004 |

|

RU2278176C1 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ СКОРОСТИ ПЛАВЛЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ПРИ ЭЛЕКТРОШЛАКОВОМ ПЕРЕПЛАВЕ | 1996 |

|

RU2090636C1 |

Авторы

Даты

1981-09-15—Публикация

1979-09-19—Подача