Изобретение относится к автоматизации прокатных станов и может быть использовано при прокатке преимущественно коротких полос на станах горячей прокатки.

Известен способ регулирования толщины, заключающийся в том, что измеряют отклонения усилия прокатки от уставки, вычисляют упругую деформацию клети с учетом влияния ширины полосы и компенсируют эту деформацию перемещением нажимного устройства.

Способ имеет недостаточную точность регулирования толщины из-за неточного определения упругой деформации по причине изменения во времени характеристики преобразователя усилия прокатки, приближенного характера расчетной зависимости

деформации от ширины полосы и неучета влияния других технологических параметров на жесткость клети.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ автоматического регулирования толщины, заключающийся в том. что измеряют отклонение усилия прокатки от заданного значения, вычисляют упругую деформацию клети, вызванную этим отклонением усилия, компенсируют эту деформацию перемещением нажимного устройства, запоминают распределение усилия прокатки через равные отрезки по длине полосы, запоминают распределение показаний толщиномера по длине полосы также через равные отрезки, определяют

сл ю

4 Ю

ю

среднюю величину частного между отклонением толщины полосы и отклонением усилия прокатки от заданного и изменяют коэффициент передачи канала компенсации перемещения нажимного устройства на величину среднего.

Изменение коэффициента передачи канала компенсации фактически является коррекцией модуля жесткости клети, который предварительно рассчитывается и используется для настройки системы регулирования.

Этот способ, принятый в качестве прототипа, имеет недостаточную точность регу- лирования толщины из-за того, что коррекцию модуля жесткости клети получают как среднее между отклонениями толщины и отклонениями усилия прокатки путем измерения через равные отрезки по длине полосы независимо от того было или не было регулирования в точках измерения,

В системе регулирования толщины, использующей формулу Головина-Симса, в ка- нале измерения усилия прокатки устанавливают зону нечувствительности. Необходимость этой зоны вызвана двумя причинами: во-первых, она необходима для того, чтобы не чувствовать возмущения, вызванного эксцентриситетом валков, во-вторых, эта зона необходима для того, чтобы уменьшить износ электромеханического нажимного устройства из-за его частого включения.

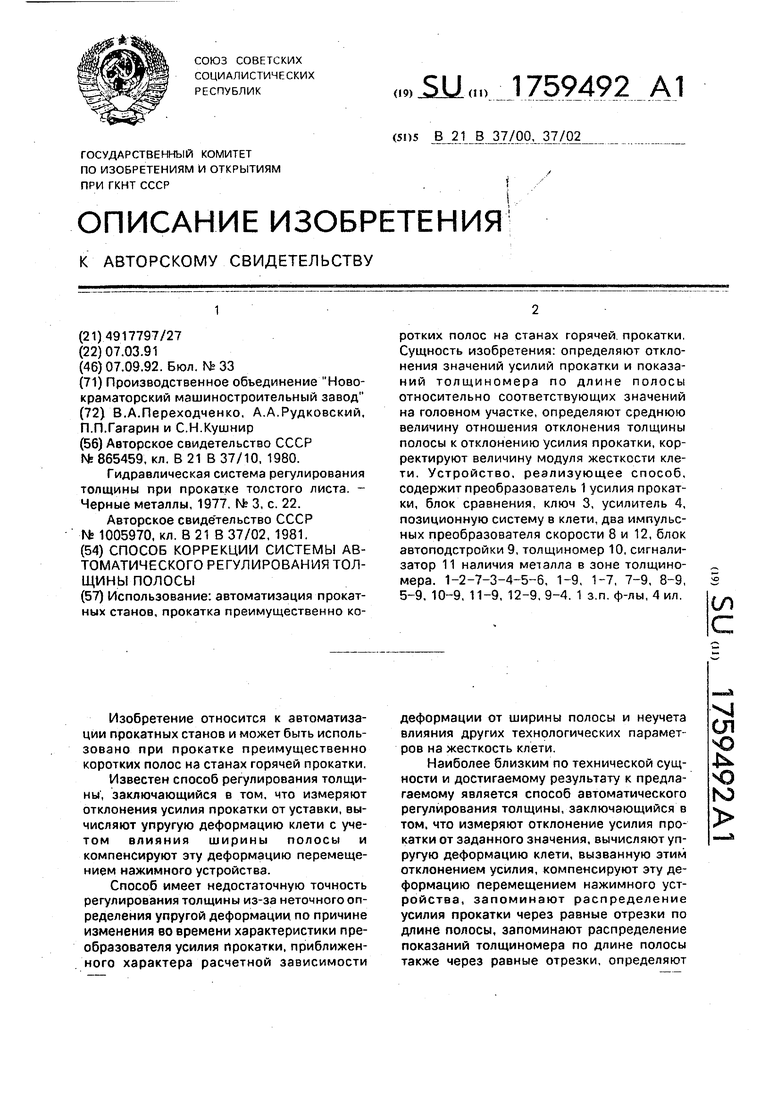

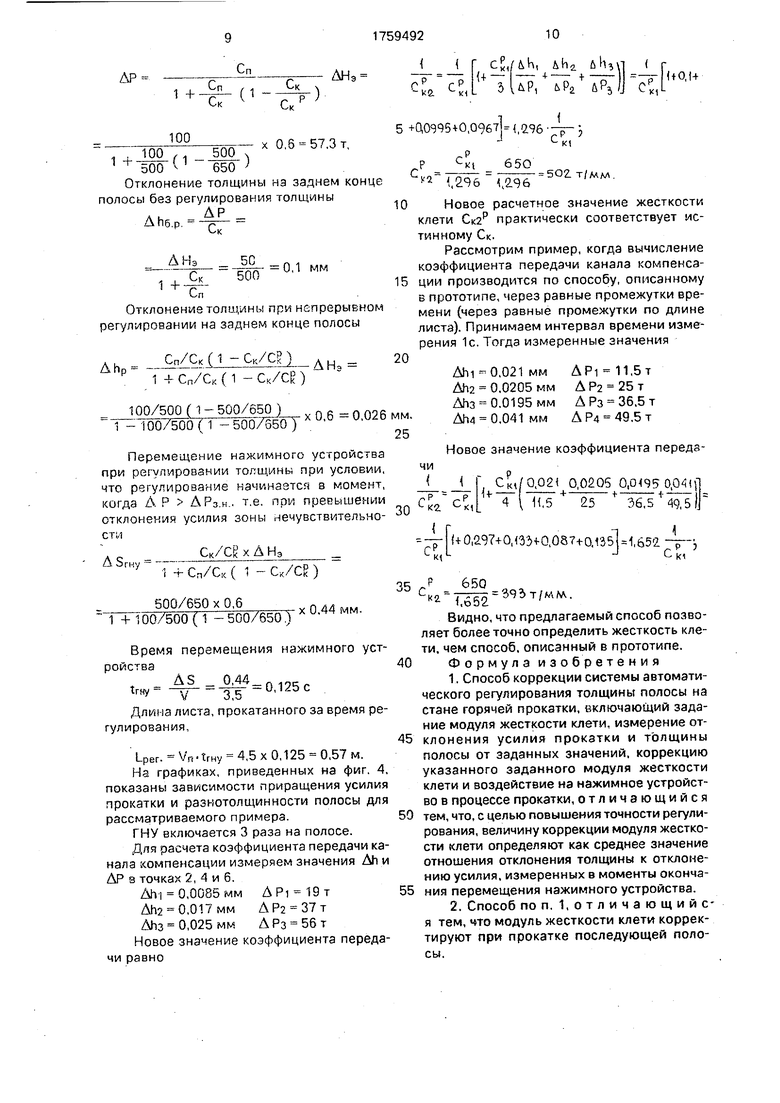

На фиг. 1 показана упрощенная структурная схема регулирования толщины поло- сы, базирующаяся на зависимости Головина-Симса. Канал компенсации перемещения нажимного устройства, определяющий упругую деформацию клети по отклонению усилия прокатки от заданного, представляет собой последовательное соединение измерителя усилия прокатки с передаточной функцией Wm(p) и блока с

коэффициентом передачи , равным веСЕ

личине, обратной модулю расчетной жесткости клети.

При отклонении толщины на входе клети ДН на выходе клети после регулирования отклонение толщины равно

Ahp сп/ск(1-ск/сЕ) 1+Сп/Ск(1-СК/СЕ)

Отклонение усилия прокатки от заданного после регулирования равно

Рл. л/л/лл/лП

1 + Сп/Ск ( 1 - Ск/СЕ )

Частное между отклонением толщины Ahp и отклонением усилия прокатки ДРР равно

AhD Сп/Ск (1 - Ск/Cg )

ц пр

ДТо

Сп

(3)

0

После преобразования формулы (3) получим алгоритм изменения коэффициента передачи канала компенсации прототипа (алгоритм изменения модуля расчетной жесткости клети)

1 1 , AhD

(4)

Ск с РР Из формулы (4) видно, что изменяя рас5

0

5

0

5

четный коэффициент передачи

1

канала

компенсации на величину

СЈ

, получают

Ahp

Рр желаемый коэффициент передачи канала

компенсации , соответствующий фак- W

тической жесткости клети. Для большей надежности в прототипе используют среднее частное между несколькими значениями Ahp и ЛРр, полученными путем измерения через равные промежутки по длине полосы. Так как в системе имеет место зона нечувствительности, то имеются участки полосы, на которых изменение усилия прокатки и, следовательно, толщины полосы, не приводят к регулированию. Например, в начале прокатки отклонение усилия APi от заданного в пределах зоны нечувствительности +ДРз.н. вызывает отклонение толщины

ДР1 п . При этом регулирования не

Ahi

0

5

0

5

происходит, так как

lAPtl Рз.н.

Для данного участка полосы частное между отклонением толщины AM и отклонением усилия прокатки APi равно желаемому коэффициенту передачи канала компенсации (величине, обратной желаемому модулю жесткости клети).

Ahi APj/Ск 1,.

КРТ 5

Из формулы (5), видно, что на начальном участке полосы, когда регулирование еще не начато, так как изменение усилия прокатки не превысило зону нечувствительности, алгоритм получения желаемого коэффициента передачи канала компенсации отличается от алгоритма прототипа (4). Видно, что применяя алгоритм прототипа для начального участка, получим практически удвоенное значение коэффициента передачи.

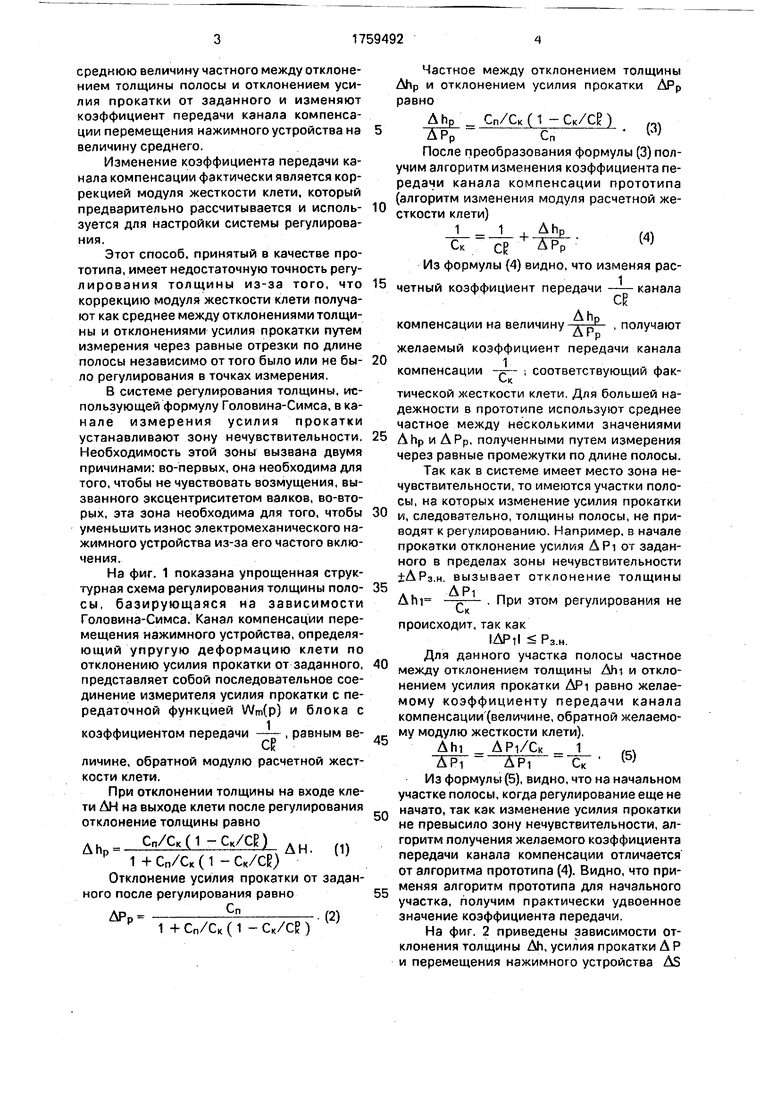

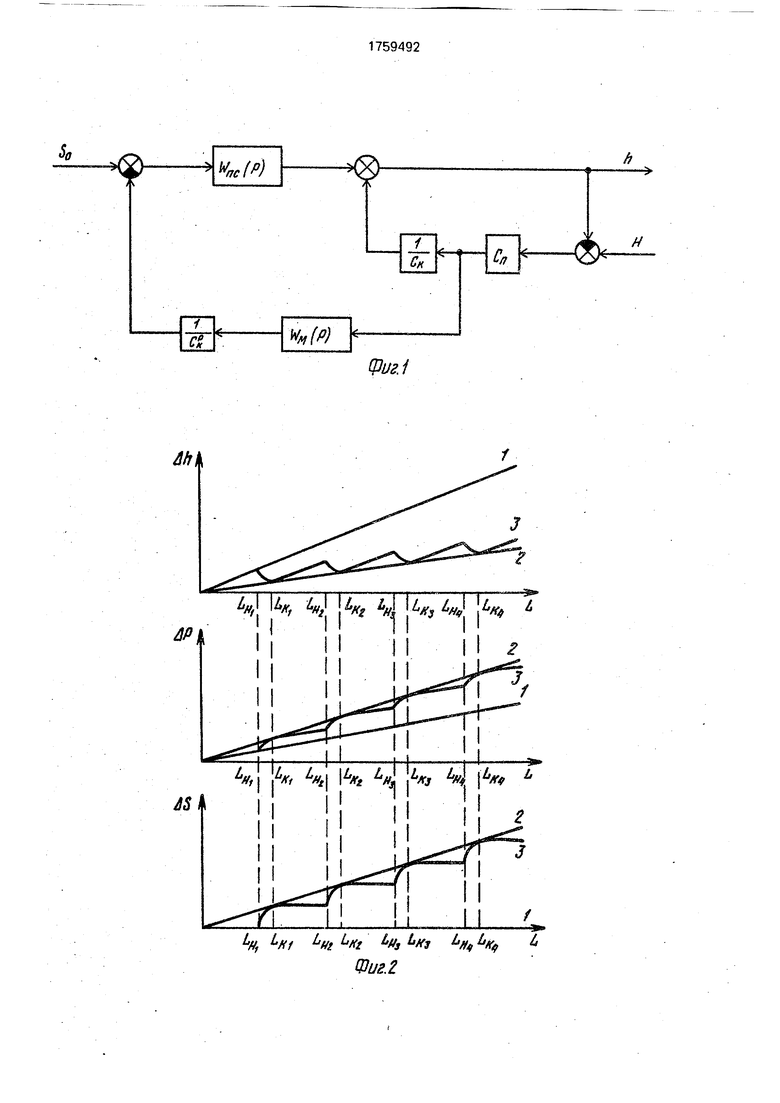

На фиг. 2 приведены зависимости отклонения толщины Ah, усилия прокатки А Р и перемещения нажимного устройства AS

по длине полосы при условии, что возмущение линейно нарастает по мере прокатки полосы. Таким возмущением может быть монотонное возрастание толщины полосы на входе в клеть, или монотонное снижение температуры полосы на входе в клеть, или оба возмущения вместе. Линии 1 соответствуют случаю прокатки без регулирования толщины, линии 2 - случаю прокатки с непрерывным регулированием толщины, однако разнотолщинность Ah не равна нулю, а монотонно нарастает, так как коэффициент передачи канала компенсации не равен

желаемому

. Линии 3 соответстсв с

вуют случаю прокатки с регулированием толщины при наличии в канале компенсации зоны нечувствительности. Поэтому на линиях 3 имеются участки, на которых имеет место регулирование или перемещение нажимного устройства (участки 1н1-1к1,1н2-1к2, 1нЗ - 1кЗ и другие), и участки, на которых регулирование не происходит (участки 0 - 1н1, К1 - 1н2, 1к2 - 1нЗ и другие).

В точке 1н1 начинается регулирование, Нажимное устройство, перемещаясь, компенсируют частично разнотолщинность. В точке к1 регулирование заканчивается. В этой точке величины разнотолщинности Б случае непрерывного регулирования и регулирования с зоной нечувствительности одинаковы. Так как алгоритм прототипа (4) применим для любой пары точек (Ah и АР) линий 2, то для случая регулирования с зоной нечувствительности алгоритм прототипа применим только для точек Uf, 1к2, и аналогичных других линий 3. Использование других точек линии 3 для коррекции коэффициента передачи канала компенсации приводит к погрешности.

Целью изобретения является повышение точности регулирования толщины полосы за счет повышения точности коррекции модуля жесткости клети.

Поставленная цель достигается тем, что по способу коррекции системы автоматического регулирования толщины полосы, вклю - чающему задание модуля жесткости кяети, измерение отклонения усилия прокатки и толщины полосы от заданных значений, коррекцию указанного заданного модуля жесткости клети и воздействие на нажимное устройство в процессе прокатки, согласно изобретению, величину коррекции модуля жесткости клети определяют как среднее значение отношения отклонения толщины к отклонению усилия, измеренных в момент окончания перемещения нажимного устройства, и корректируют модуль жесткости клети при прокатке последующей полосы.

Сравнение заявляемого технического решения с прототипом позволило устано- вить соответствие их критерию новизна. При изучении других известных технических решений в данной области техники признаки, отличающие заявляемое изобретение от прототипа, не были выявлены и

0 поэтому они обеспечивают заявляемому техническому решению соответствие критерию существенные отличия.

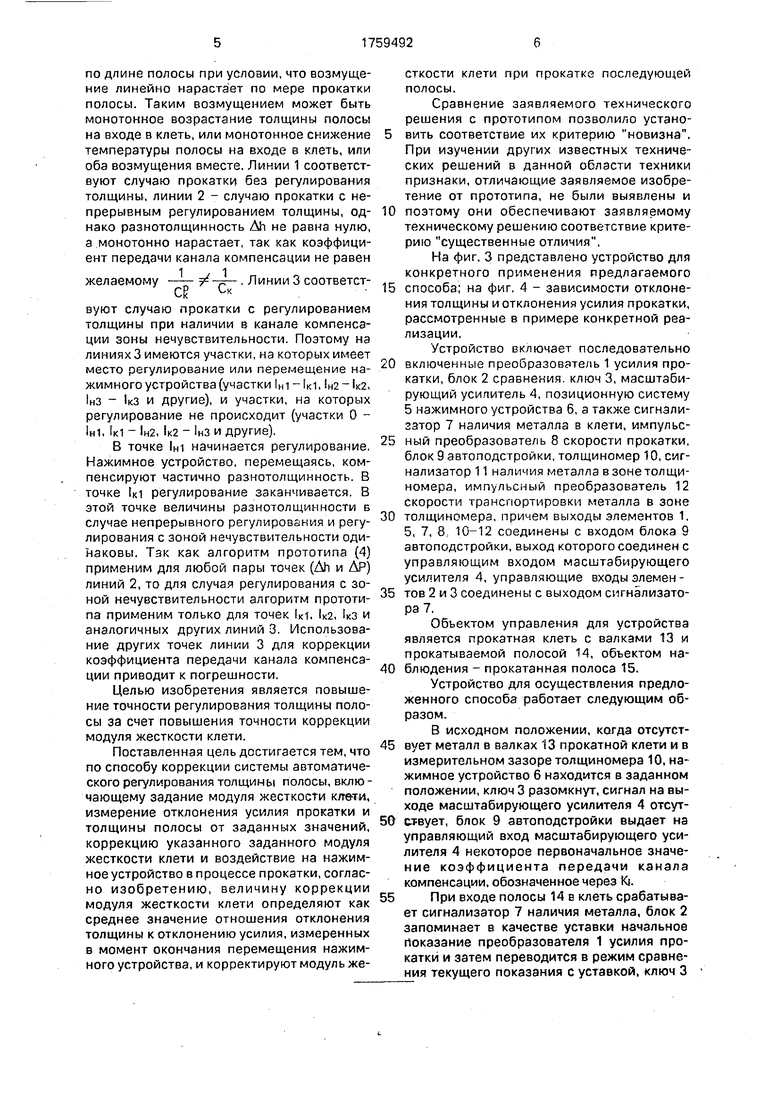

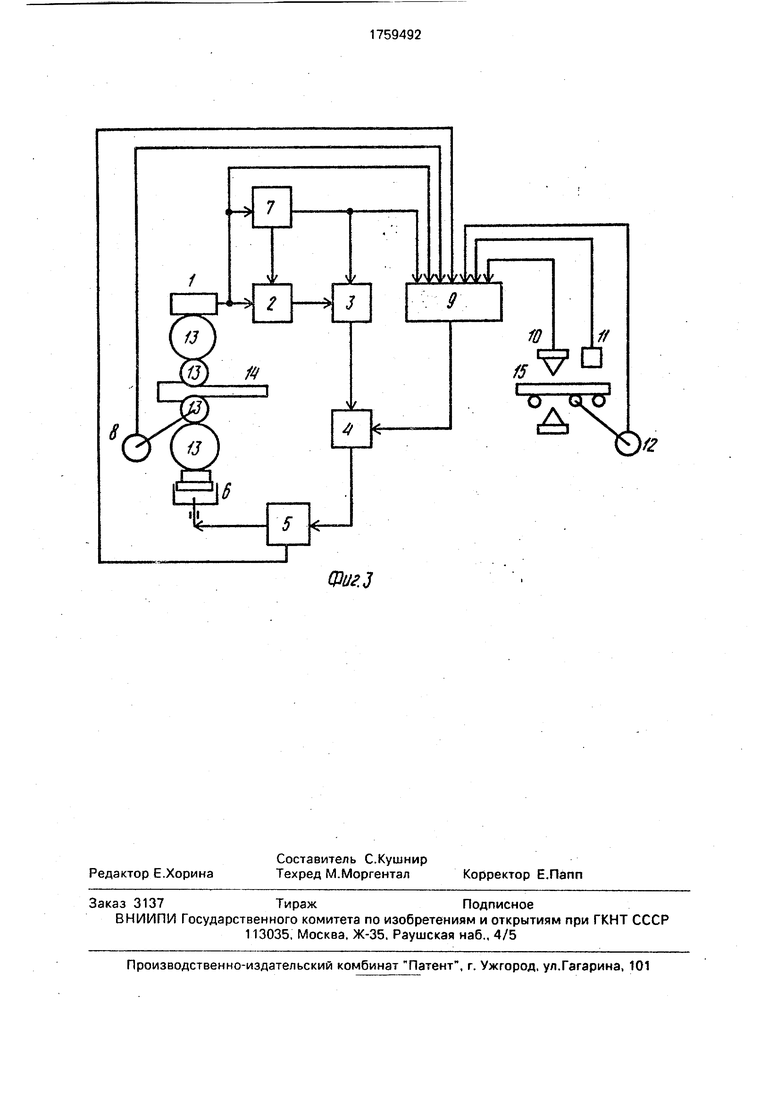

На фиг. 3 представлено устройство для конкретного применения предлагаемого

5 способа; на фиг. 4 - зависимости отклонения толщины и отклонения усилия прокатки, рассмотренные в примере конкретной реализации.

Устройство включает последовательно

0 включенные преобразователь 1 усилия прокатки, блок 2 сравнения, ключ 3, масштабирующий усилитель 4, позиционную систему 5 нажимного устройства 6, а также сигнализатор 7 наличия металла в клети, импульс5 ный преобразователь 8 скорости прокатки, блок 9 автоподстройки, толщиномер 10, сигнализатор 11 наличия металла в зоне толщиномера, импульсный преобразователь 12 скорости транспортировки металла в зоне

0 толщиномера, причем выходы элементов 1, 5, 7, 8 10-12 соединены с входом блока 9 автоподстройки, выход которого соединен с управляющим входом масштабирующего усилителя 4, управляющие входы элемен5 тов 2 и 3 соединены с выходом сигнализатора 7.

Объектом управления для устройства является прокатная клеть с валками 13 и прокатываемой полосой 14, объектом на0 блюдения - прокатанная полоса 15.

Устройство для осуществления предложенного способа работает следующим образом.

В исходном положении, когда отсутст5 вует металл в валках 13 прокатной клети и в измерительном зазоре толщиномера 10, нажимное устройство 6 находится в заданном положении, ключ 3 разомкнут, сигнал на выходе масштабирующего усилителя 4 отсут0 ствует, блок 9 автоподстройки выдает на управляющий вход масштабирующего усилителя 4 некоторое первоначальное значение коэффициента передачи канала компенсации, обозначенное через Ki.

5 При входе полосы 14 в клеть срабатывает сигнализатор 7 наличия металла, блок 2 запоминает в качестве уставки начальное показание преобразователя 1 усилия прокатки и затем переводится в режим сравнения текущего показания с уставкой, ключ 3

замыкается, сигнал рассогласования, получаемый на выходе блока 2,пропорциональный отклонению усилия прокатки APi, через ключ 3 и масштабирующий усилитель 4 подается на вход позиционной системы 5 нажимного устройства 6. Нажимное устройство 6 отрабатывает дополнительное перемещение.

Так как в канал измерения усилия прокатки включен элемент с зоной нечувствительности, регулирование происходит не непрерывно, а в определенные моменты времени, когда ДР А РЗ.Н., где АР- изменение усилия прокатки; ДР3.н. - величина зоны нечувствительности элемента,

Одновременно с захватом полосы валками блок 9 автоподстройки начинает запо- минать информацию о величине и распределении сигнала преобразователя 1 усилия прокатки по длине полосы. Запоминание осуществляется после каждого перемещения нажимного устройства в моменты его остановки. Запоминается также начальное показание преобразователя усилия 1. Кроме того, блок 9 автоподстройки осуществляет расчет и запоминание расстояний по длине полосы между точками, в которых измерены запоминаемые значения усилия прокатки.

При выходе полосы 14 из клети сигнал на выходе сигнализатора 7 исчезает, ключ 3 размыкается, в результате чего сигнал AS зад на выходе масштабирующего усилителя 4 сбрасывается в ноль и позиционная система 5 возвращает нажимное устройство 6 в заданное положение.

Одновременно прекращается запись сигнала преобразователя усилия прокатки в блоке 9 автоподстройки.

При появлении полосы 15 в измерительном зазоре толщиномера 10 срабатывает сигнализатор 11 наличия полосы, по сигналу которого блок 9 автоподстройки реализует запоминание информации о распределении показаний толщиномера в точках измерения сигнала преобразователя 1 усилия прокатки, в результате чего каждой метке на полосе соответствует два записанных показания; преобразователя 1 усилия прокатки и толщиномера 10.

При выходе полосы из измерительного зазора толщиномера 10 сигнал на выходе сигнализатора 11 исчезает, блок 9 автоподстройки производит вычисление нового коэффициента канала компенсации, являющегося коэффициентом усиления масштабирующего усилителя 4, по формуле

Кн-i Ki + A Ki,(6)

где I - номер прокатываемой полосы;

AKi - поправка к коэффициенту канала компенсации.

Поправка AKi вычисляется по формуле 1 hj-ht -1 ,Ј, Pj-РГ

AKi

(7)

где j - номер метки на полосе; п - число меток;

hj - значение толщины полосы в точках измерения;

PJ - значение усилия прокатки в точках измерения;

hi - заданная толщина полосы; Pi - заданное силие прокатки. Полученное значение нового коэффициента взамен прежнего подается на управляющий вход масштабирующего усилителя 4 и сохраняется в памяти блока 9 автоподстройки на весь следующий цикл прокатки. Предложенный способ позволяет более точно определить модуль жесткости клети, что приводит к уменьшению разнотолщин- ности полосы и экономии металла.

В качестве примера конкретного выпол- нения рассмотрим чистовую клеть стана 2800 Коммунарскогометкомбината, на котором планируется внедрение предлагаемого способа. Регулирование толщины листов будет осуществляться в последнем пропуске с помощью гидравлического нажимного устройства.

Исходные данные;

Реальная жесткость клети, т/мм 500 Расчетная жесткость клети, т/мм 650 Средняя жесткость листа, т/мм 100 Длина готового листа, м 20 Скорость прокатки в последнем пропуске, м/с 4,5

Перепад усилия прокатки между пере- дним и задним концом листа из-зэ температурного клина, т 50 Скорость перемещения нажимного устройства, мм/с 3,5 Величина зоны нечувствительности, т

±15

Так как в рассматриваемом примере

возмущением является температурный клин, а описание приводится для случая, когда возмущением является отклонение толщины, то заменим отклонение АР эквивалентным отклонением АН

(11г+- г)

Сп

55

1

1

(ТО+Ш)0 6™

Тогда отклонение усилия прокатки при непрерывном регулировании толщины на заднем конце полосы (формула 2) равно:

- О Н +

К1

, Aha. йпз

- I | .

3UPi P2 upj

K1L

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования толщины полосы | 1981 |

|

SU1005970A1 |

| Система автоматической настройки эквивалентной жесткости клети | 1980 |

|

SU884769A1 |

| Система совместного регулирования толщины и профиля полосы при прокатке | 1990 |

|

SU1731320A1 |

| Способ регулирования толщины проката и устройство для его осуществления | 1989 |

|

SU1620168A1 |

| Система автоматического регулирования толщины полосы непрерывного стана горячей прокатки | 1977 |

|

SU733753A1 |

| СИСТЕМА "ТОНКОГО" РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ НА НЕПРЕРЫВНОМ СТАНЕ ХОЛОДНОЙ ПРОКАТКИ | 1993 |

|

RU2065790C1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1990 |

|

SU1731321A1 |

| Способ компенсации отклонения толщины прокатываемой полосы на реверсивном стане холодной прокатки | 2019 |

|

RU2732451C2 |

| Устройство для автоматического регулирования толщины полосы на прокатном стане | 1990 |

|

SU1729643A1 |

| Способ управления толщиной полосы на стане горячей прокатки | 1988 |

|

SU1636078A1 |

Использование: автоматизация прокатных станов, прокатка преимущественно коротких полос на станах горячей прокатки. Сущность изобретения: определяют отклонения значений усилий прокатки и показаний толщиномера по длине полосы относительно соответствующих значений на головном участке, определяют среднюю величину отношения отклонения толщины полосы к отклонению усилия прокатки, корректируют величину модуля жесткости клети. Устройство, реализующее способ, содержит преобразователь 1 усилия прокатки, блок сравнения, ключ 3, усилитель 4, позиционную систему в клети, два импульсных преобразователя скорости 8 и 12, блок автоподстройки 9, толщиномер 10, сигнализатор 11 наличия металла в зоне толщиномера. 1-2-7-3-4-5-6, 1-9, 1-7, 7-9, 8-9, 5-9, 10-9, 11-9, 12-9, 9-4. 1 з.п. ф-лы, 4 ил. сл

1 iLilX. ( - ou Л

500 v 650

Отклонение толщины нэ заднем полосы без регулирования толщины

д ,АР

Ahep -p-

50 500

0,1 мм

Отклонение толщины при непрерывном регулировании на заднем конце полосы

д h JLn/c K д Нэ

1 + Сп/Ск ( 1 - Ск/С| )

100/500 ( 1 - 500/650 ) v n R - n no R 1 1М75ШТТ 500-7В50Т Х ° 6 °1°26

Перемещение нажимного устройства при регулировании толщины при условии, что регулирование начинается в момент, когда Д Р АР3н. т.е. пои превышении отклонения усилия зоны нечувствительно ста

сСк/СБ х Л Нэ

А о гну

.

1 4- Сп/Ск ( 1 - С„/СЈ )

500/650 х 0,6

1 + 100/500(1 -500/650)

х 0.44 мм.

Время перемещения нажимного устройства

AS 0.

ti-ну 0,125с

Длина листа, прокатанного за время регулирования,

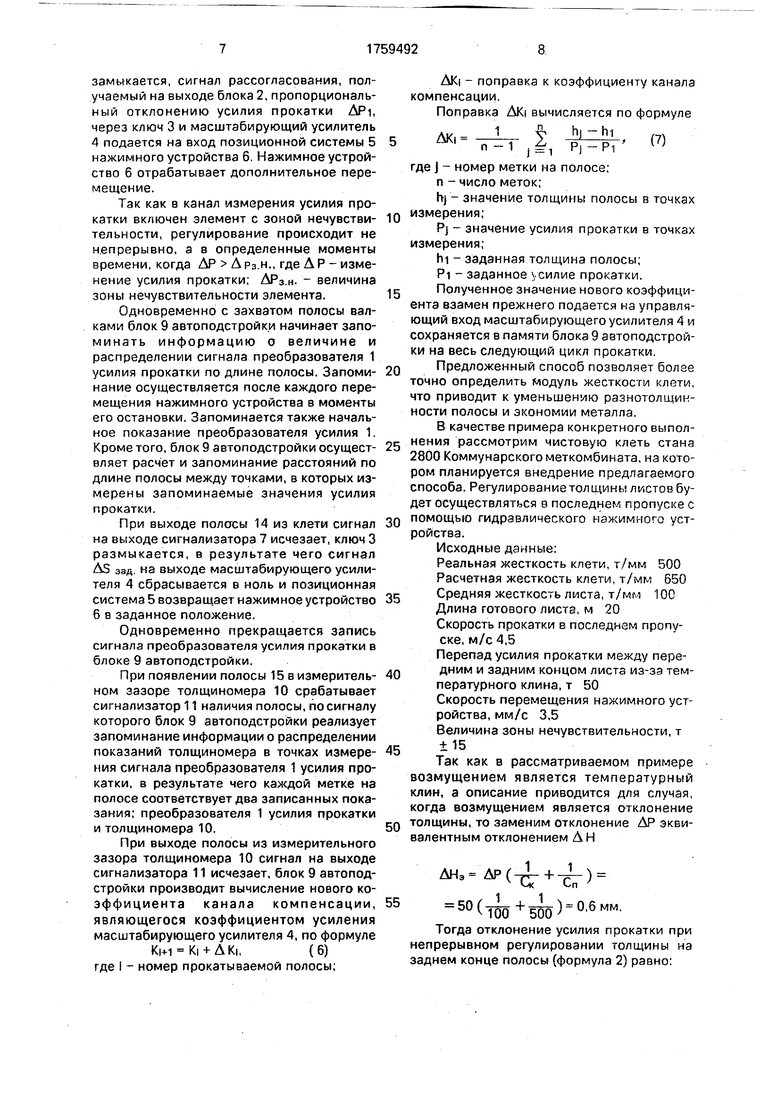

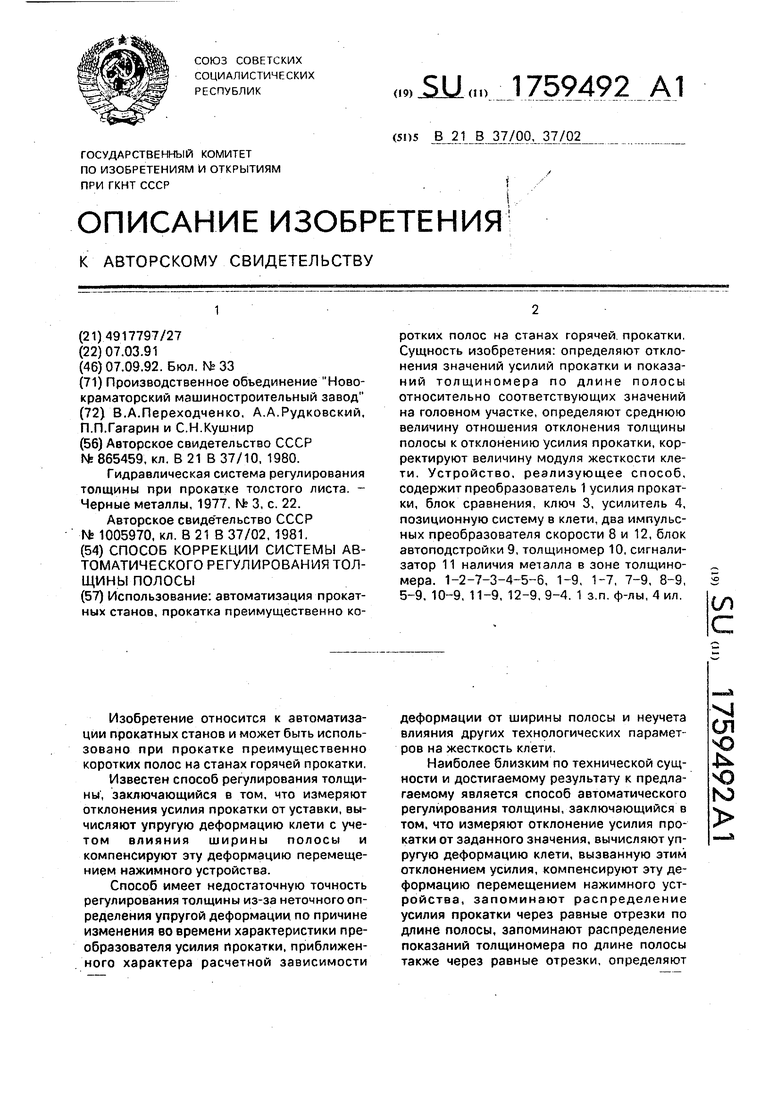

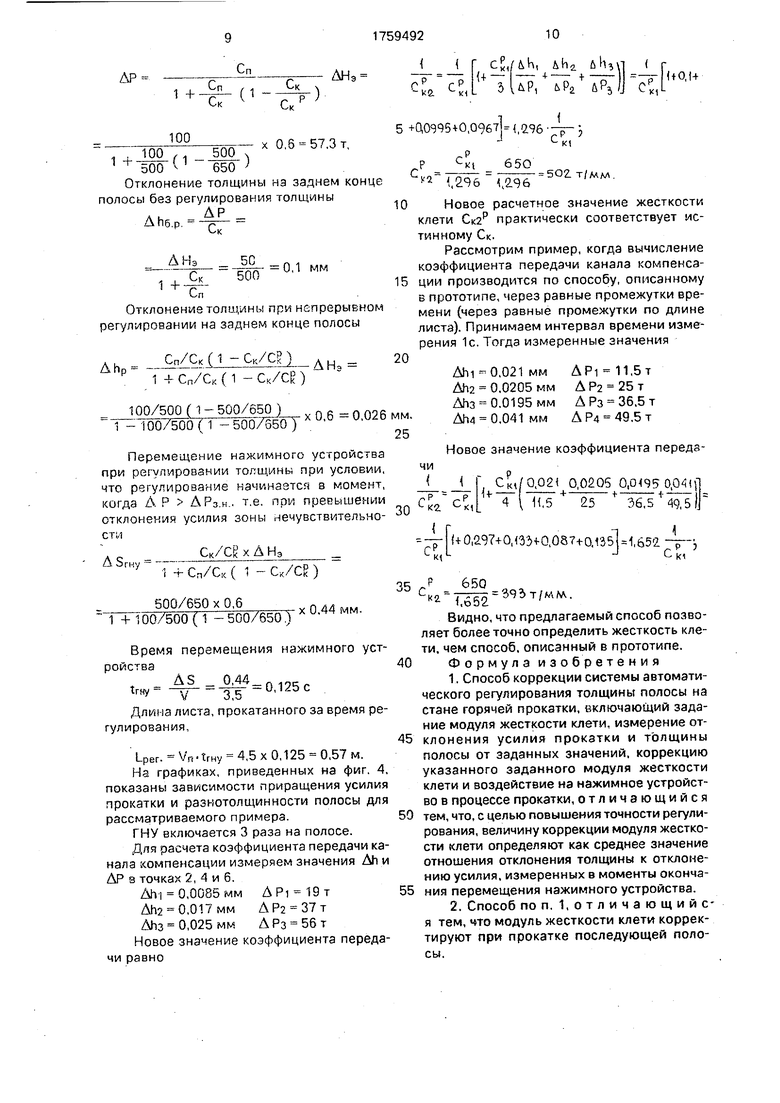

Lper. Vn-tmy 4,5 х 0,125 0,57 м. На графиках, приведенных на фиг. 4, показаны зависимости приращения усилия прокатки и разнотолщинности полосы для рассматриваемого примера.

ГНУ включается 3 раза на полосе. Для расчета коэффициента передачи канала компенсации измеряем значения Ah и АР в точках 2, 4 и 6.

Ahi 0,0085 мм АР1 19т Ah2 0,017 мм ДР2 37т Aha 0,025 мм АРз 56т Новое значение коэффициента передачи равно

5 +0,,0967 Д96-4 j

c к

Р JliL „296

65О

50Z т/мм

V2.96

Новое расчетное значение жесткости клети практически соответствует истинному Ск.

Рассмотрим пример, когда вычисление коэффициента передачи канала компенсации производится по способу, описанному в прототипе, через равные промежутки времени (через равные промежутки по длине листа). Принимаем интервал времени измерения 1с. Тогда измеренные значения

Ahi --0,021 мм Aha 0.0205 мм Апз 0.0195 мм Аги 0,041 мм

ДР1 11,5т АР2 25т ДРз 36,5т ДР4 49.5т

чи

J

Р

30

С

Новое значение коэффициента передзJT. Ск,/0.02 0,0205 0,0495 0041П cpK,1f 4 ( 11.5 + 25 + 36, f

-р- (+0,297+0,,087+0.1351 1,652 L

cpk,

с„„р 650 , 395-г/млл.

Видно, что предлагаемый способ позволяет более точно определить жесткость клети, чем способ, описанный в прототипе. Формула изобретения

1,Способ коррекции системы автоматического регулирования толщины полосы на стане горячей прокатки, включающий задание модуля жесткости клети, измерение отклонения усилия прокатки и толщины полосы от заданных значений, коррекцию указанного заданного модуля жесткости клети и воздействие на нажимное устройство в процессе прокатки, отличающийся

тем, что, с целью повышения точности регулирования, величину коррекции модуля жесткости клети определяют как среднее значение отношения отклонения толщины к отклонению усилия, измеренных в моменты окончания перемещения нажимного устройства.

НПС(Р)

«(f)

ЛЬ

№

i, ч 4 4ч

q JI JLJ-..J--

r fe Vl 14 S Ч ь

II IIi

V, LK1 LHI Ь/а Lfi3 L/fy L Lfy

Фиг.2

«-1

С,

и

Фиг.1

J ,Ал

QutJ

| Устройство для регулирования толщины проката | 1980 |

|

SU865459A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Гидравлическая система регулирования толщины при прокатке толстого листа | |||

| - Черные металлы, 1977 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ автоматического регулирования толщины полосы | 1981 |

|

SU1005970A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-07—Публикация

1991-03-07—Подача