Изобретение относится к прокатному производству, а именно к средствам автоматизации прокатного производства и может быть использована на одноклетевых станах холодной прокатки.

Известно устройство для автоматического регулирования толщины полосы на прокатном стане, содержащее первый и второй толщиномеры (на входе и выходе клети), аналого-цифровой преобразователь (АЦП), вход которого соединен с выходом первого толщиномера, стробирующий узел, вход которого соединен с выходом АЦП, сдвигающий регистр, первая ячейка которого соединена с выходом стробирующего узла, а тактирующий вход - с выходом счетчика для измерения интервала (измерительные ролики на входе и выходе клети), первый и второй датчики импульсов (ДИ), механически связанные с измерительными роликами

соответственно на входе и выходе клети, счетчик для измерения интервала, вход которого соединен с первым ДИ, второй узел задержки, вход которого соединен с выходом счетчика для измерения интервала, а вход - с управляющим входом стробирующего узла, первый счетчик импульсов (измеритель длины Li), поступающих от первого ДИ, второй счетчик импульсов (измеритель длины ) поступающих от второго ДИ, за- датчик толщины на выходе клети, блок сравнения, первый вход которого соединен с выходом второго толщиномера, а второй вход - с выходом задатчика Й23, вычислитель расчетной входной длины LIP по формуле

.LlP L2H23/Hi.

первый вход которого соединен с выходом сдвигающего регистра для ввода толщины на входе клети Hi, второй вход - с выходом

х|

.го чэ

Оч

-fcb

со

второго счетчика импульсов для ввода La, третий вход - с выходом блока сравнения; второй узел задержки, вход которого соединен с выходом счетчика для измерения интервала, выход - с входом сброса первого и второго счетчика импульсов; двоичный регистр, вход которого соединен с выходом вычислителя LIP, узел вычислителя, первый вход которого соединен с выходом первого счетчика импульсов, второй входе выходом двоичного регистра, а тактирующий вход - с выходом счетчика для измерения интервала; регуляторы раствора валков и натяжения, входы которых соединены с выходом узла вычитания.

В таком устройстве для вычисления расчетной длины Up, т.е. интервала длины полосы, который должен войти в очаг деформации за время выхода интервала длины L2 при условии, что выходная толщина равна заданной Н2з с учетом толщины на входе Hi, выполняется с помощью вычислителя в две арифметические операции: умножение 1-2 -Н23 и деление на абсолютное значение толщины на входе Hi. При этом в вычислитель вводятся на каждом интервале измерения две переменные величины 1.2 и Нг, а перед каждым пропуском-постоянная величина НазВ устройстве используются абсолютные значения толщины Hi и Наз, что приводит к усложнению устройства (к увеличению числа звеньев, разрядности регистров, сложности счетчиков).

Вычисление расчетной длины Lip возможно производить лишь после выхода измеряемого интервала длины из очага деформации, что вызывает дополнительные требования к устройству по быстродействию. При этом заведомо предполагается возможность неправильного результата вы- чибления расчетной длины. Поэтому в устройстве предусмотрен узел сравнения измеренной вторым толщиномером выходной толщины На с заданной оператором толщиной Н23. а результат сравнения вводят в вычислитель для корректировки результата вычислителя. Однако сигнал коррекции может быть получен лишь после того, как измеренный отрезок полосы пройдет расстояние от валков до второго толщиномера, т.е. с транспортным запаздыванием.

Недостатки такого устройства являются низкая точность регулирования и ненадежность в работе.

Наиболее близким к изобретению является устройство для автоматического регулирования толщины полосы на прокатном стане, содержащее толщиномеры, установленные на входе и выходе клети, аналого- цифровой преобразователь, вход.которого соединен с выходом толщиномера, вычислитель расчетной длины полосы, стробирующий узел, узел задержки, сдвигающий регистр, вход первой ячейки которого соединен с выходом стробирующего узла, измерительные ролики на входе и выходе клети, счетчик, выход которого соединен с

0 тактирующим входом сдвигающего регистра и через узел задержки - с управляющим входом стробирующего узла, регуляторы раствора валков и натяжения, реверсивный счетчик, регистр, задатчик заданной длины

5 полосы, при этом выход задатчика заданной длины полосы соединен с входом записи счетчика, счетный вход которого подсоединен к выходу второго датчика импульсов, вход вычислителя расчетной длины полосы

0 соединен с выходом аналого-цифрового преобразователя, а выход - с информационным входом стробирующего узла, выход последней ячейки сдвигающего регистра соединен с входом записи реверсивного

5 счетчика, счетный вход которого подсоединен к выходу первого датчика импульсов, стробирующий вход - к выходу счетчика, а выход - к информационному входу регистра, тактирующий вход которого подсоеди0 нен к выходу счетчика, выход регистра соединен с регуляторами раствора валков и натяжения.

Это устройство работает следующим образом.

5 С начала прокатки значения относительного отклонения толщины полосы на входе в клеть, полученные АЦП от толщиномера, поступают в вычислитель. Определенные вычислителем значения расчетной

0 длины передаются на информационный вход стробирующего узла. При этом счетчик отсчитывает число поступающих от датчика импульсов, соответствующие заданной длине и формирует тактирующий импульс, оз5 начающий окончание интервала измерения. При поступлении этого импульса одновременно на тактирующие входы сдвигающего регистра и регистра хранения и стробирующий вход реверсивного счетчика

0 происходит передача из последней ячейки сдвигающего регистра значения Up, записанного в нее на предыдущем интервале измерения по входу записи реверсивного счетчика и перемещения значений LIP в

5 сдвигающем регистре на одну ячейку, передача с выхода реверсивного счетчика на вход регистра и с выхода последнего на входы регуляторов раствора валков и натяжения результата отсчета импульсов, поступающих от датчиков импульсов за время

выхода из очага деформации длины . Регулятор раствора валков вызывает перемещение нажимного механизма, а регулятор натяжения изменяет заднее натяжение полосы, направленное на уменьшение откло- нения ее от заданной толщины.

В результате использования в устройстве относительного значения отклонения толщины полосы на входе клети 5i AHi/AH2 , вводя в вычислитель на каждом интервале измерения лишь одной величины 5i, выполнения вычислителем лишь одной арифметической операции, реализующейся путем табличного преобразования кодов, и использования цепи для передачи, обладающего транспортным запаздыванием сигнала от толщиномера на выходе клети для коррекций вычисления расчета длины, повышается точность регулирования толщины полосы.

Недостатком устройства является сравнительно низкая точность регулирования толщины в связи с ограниченными силовыми возможностями электрогидравлического привода распора опорных валков, обусловленных ограниченной площадью поршней, встраиваемых в подушки опорных валков, и ограниченным давлением насосной станции.

Целью изобретения является повыше- ние точности регулирования толщины полосы.

Поставленная цель достигается тем, что в известном устройстве для автоматического регулирования толщины полосы на про- катном стане, содержащем толщиномеры, установленные на входе и выходе из.клети, аналого-цифровой преобразователь, вход которого соединен с выходом толщиномера, установленного на входе клети, измери- тельные ролики на входе и выходе из клети, два датчика импульсов, механически связанные с измерительными роликами соответственно на входе и выходе клети, два счетчика импульсов, соединенные с выходами соответствующих датчиков импульсов, последовательно соединенные нелинейное звено и электропривод нажимных винтов, дополнительно введены беспоршневой гидравлический исполнительный механизм, содержащий электро- гидравлический усилитель и датчик давления, коммутатор с двумя коммутирующими группами, датчик положения, регулятор положения и давлени-я, два сумматора, цифроаналоговый преобра30ватель, задатчик сортамента и управляющая ЭВМ, входы которой соединены с выходами задатчика сортамента, счетчиков и аналого-цифрового преобразователя, информационный выход управляющей ЭВМ через цифроаналоговый преобразователь соединен с информационным входом коммутатора, управляющий выход управляющей ЭВМ соединен с управляющим входом коммутатора, первый выход первой коммутирующей группы коммутатора соединен с входом первого сумматора, второй выход первой коммутирующей группы соединен с входом второго сумматора, первый вход второй коммутирующей группы коммутатора соединен с выходом регулятора положения, второй вход второй коммутирующей группы коммутатора соединен с выходом регулятора давления, инверсный вход первого сумматора соединен с выходом датчика положения, инверсный вход второго сумматора соединен с выходом датчика давления, вход нелинейного звена соединен с выходом датчика положения, вход регулятора по- ложения соединен с выходом первого сумматора,, вход регулятора давления соединен с выходом второго сумматора, выход коммутатора с двумя коммутирующими группами соединен с входом электрогидравлического усилителя.

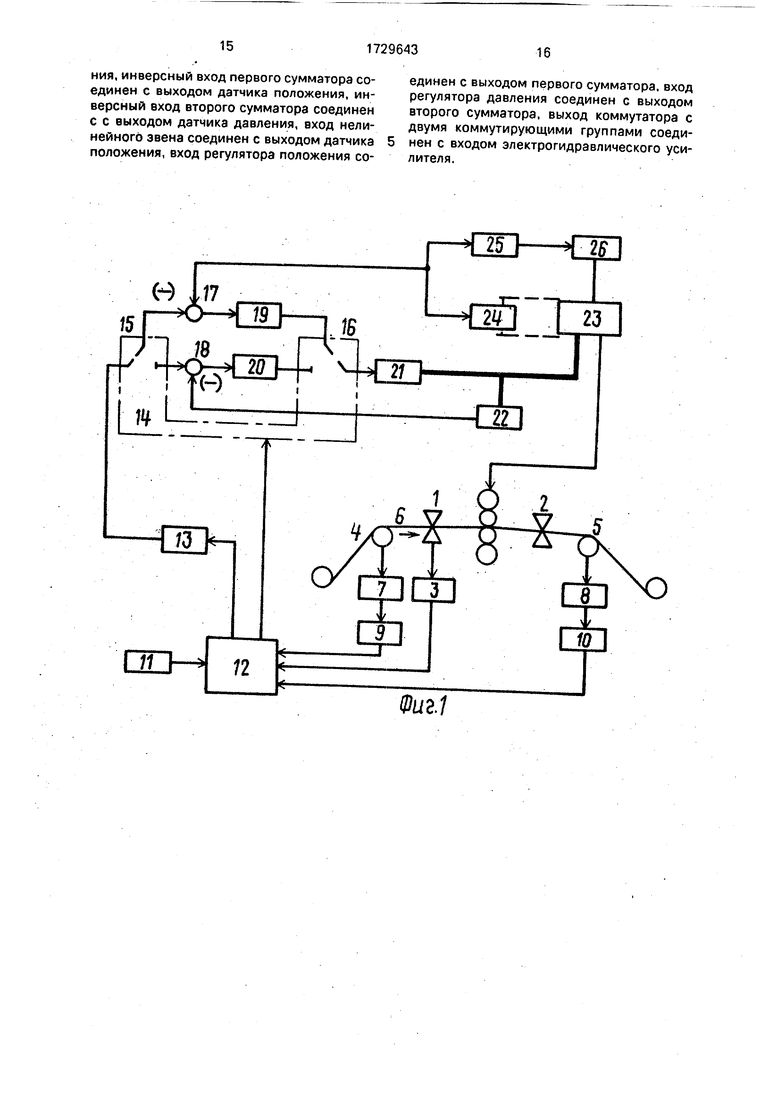

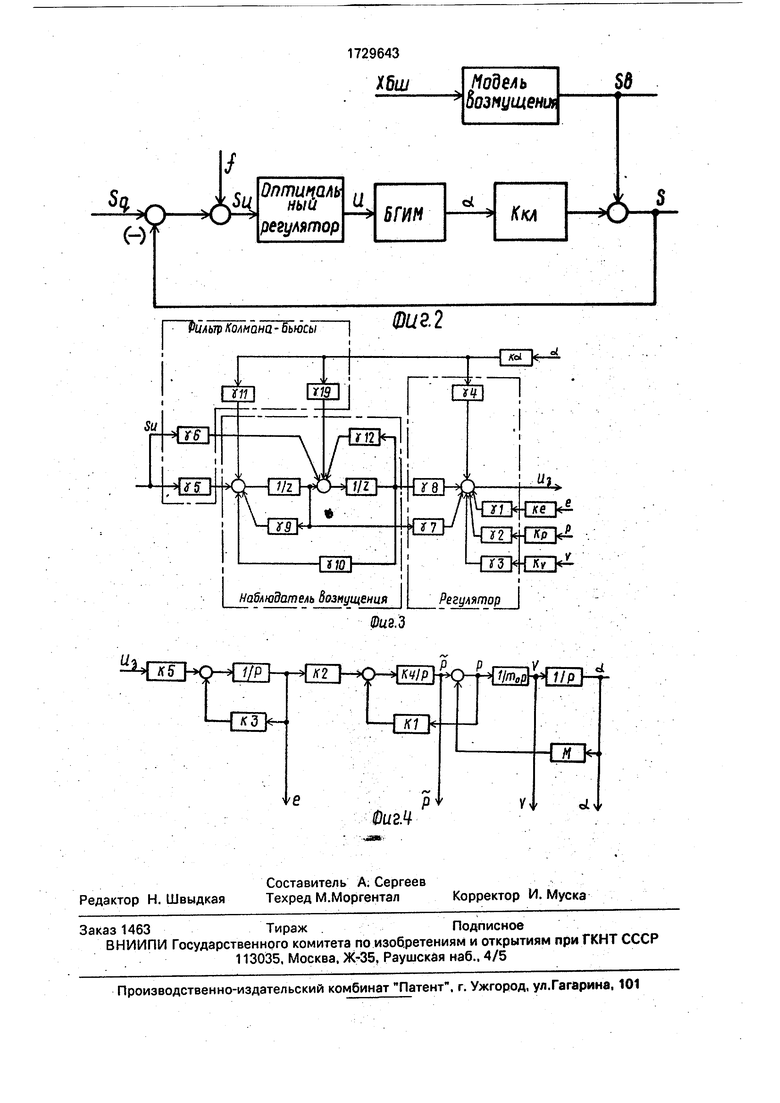

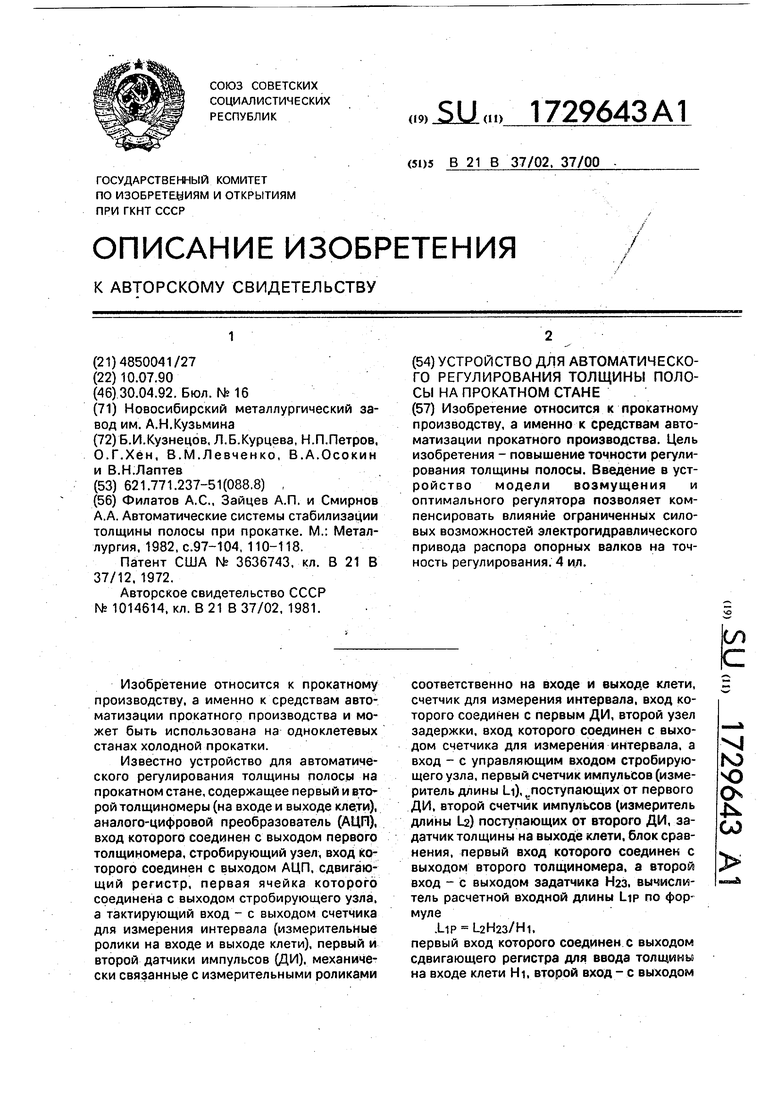

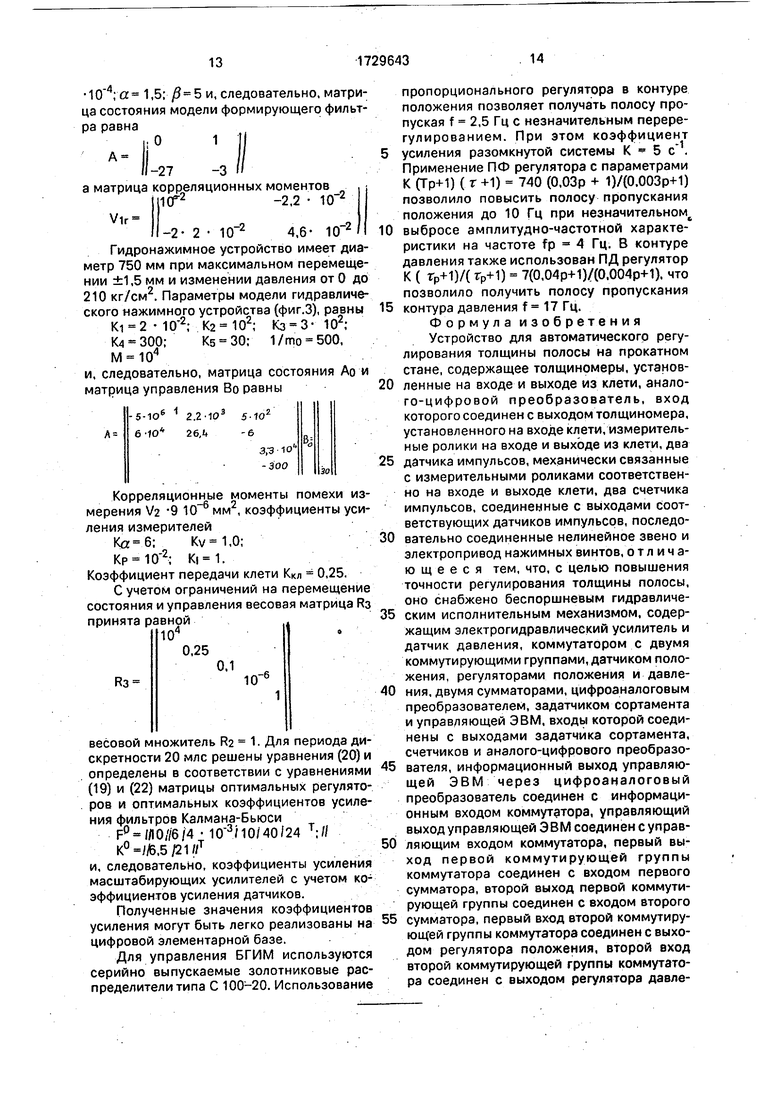

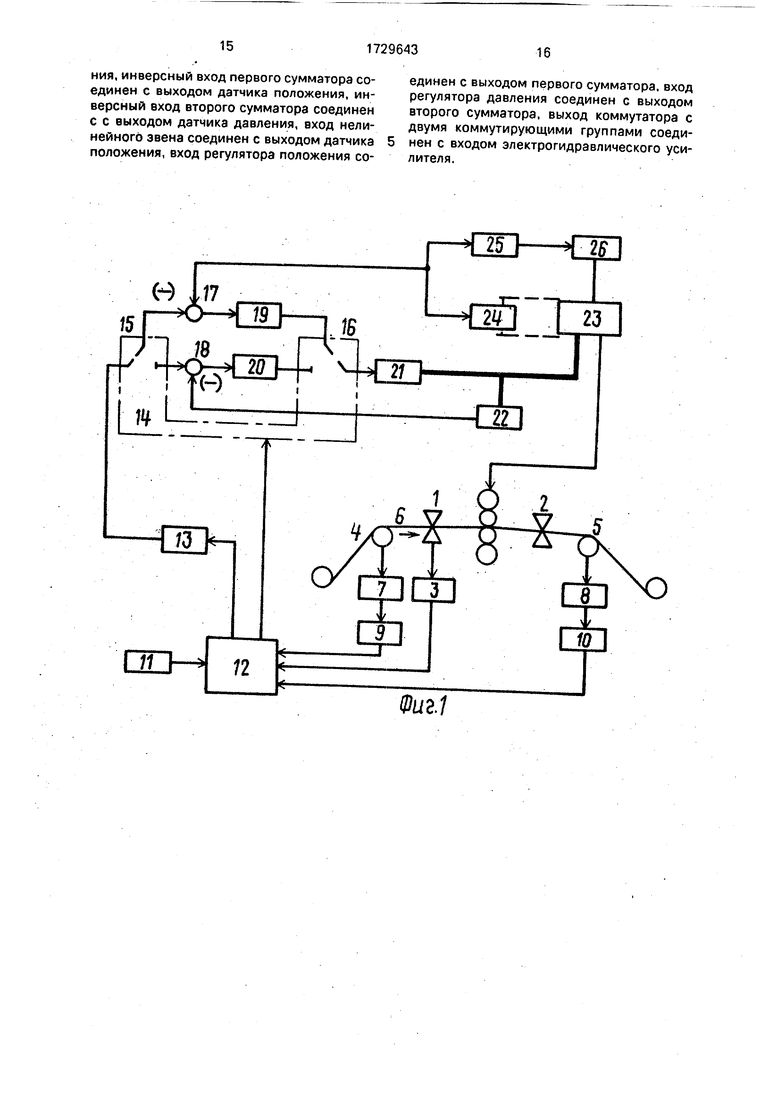

На фиг.1 показан структурная схема предлагаемого устройства; на фиг.2 - алгоритмическая схема модели устройства с беспоршневым гидравлическим исполнительным механизмом (БГИМ); на фиг.З - ал- горитмическая схема линейной непрерывной модели БГИМ и электрогидравлического усилителя; на фиг.4 - алгоритмическая схема регулятора.

Устройство содержит толщиномеры 1 и 2, установленные на входе и выходе клети аналого-цифровой преобразователь 3, измерительные ролики 4 и 5 соответственно на входе и выходе клети, частично охватываемые полосой 6, первый датчик 7 импульсов, механически связанный с роликом 4, второй датчик 8 импульсов, механически связанный с роликом 5, первый 9 и второй 10 счетчики импульсов, входами соединенные соответственно с выходами первого 7 и второго 8 датчиков импульсов, задатчик 11 сор- тамента, управляющую ЭВМ 12, цифроаналоговый преобразователь 13, коммутатор 14, содержащий первую 15 и вторую 16 коммутирующие группы, первый 17 и второй 18 сумматоры, регуляторы положения 19 и давления 20, электрогидравлический усилитель 21, датчик 22 давления, короткоходовой БГИМ 23 с датчиком 24 положения, нелинейное звено 25 и электропривод 26 нажимных винтов.

Устройство работает следующим образом.

Измеренное с помощью толщиномера 1 относительное отклонение толщины полосы через аналого-цифровой преобразователь (АЦП) 3 поступает на вход управляющей ЭВМ 12, в которой формируется сигнал, пропорциональный отклонению толщины полосы в очаге деформации от заданного значения, поступающего на вход ЭВМ 12 с задатчика 11 сортамента. Для формирования этого сигнала согласно уравнению сплошности металла используются также измерители соответствующих длин полос на входе и выходе полосы, осуществляемые с помощью первого 7 и второго 8 датчиков импульсов, механически связанных с измерительными роликами 4 и 5, установленными соответственно на входе и выходе клети. Сигналы с выходов первого 7 и второго 8 датчиков импульсов подаются на входы соответственно первого 9 и второго 10 счетчиков импульсов, выходы которых соединены с входами управляющей ЭВМ 12.

Преимущество этого способа измерения толщины полосы в очаге деформации заключается прежде всего в правильном учете знака эксцентриситетов опорных валков.

На основании сигнала, пропорционального отклонению толщины полосы в очаге деформации в управляющей ЭВМ, формируется сигнал задания на исполнительные устройства для регулирования толщины полосы, который через ЦАП 13 поступает на вход первой коммутирующей группы 15 коммутатора 14.

Устройство может работать в двух режимах - управления положением БГИМ и управления давлением БГИМ. Режим работы устройства определяется с помощью управляющей ЭВМ 12 через управляемый вход коммутатора 14. На первых проходах БГИМ работает в режиме регулирования положения, а на последних проходах - в режиме регулирования давления.

В режиме регулирования положения БГИМ с выхода ЦАП 13 через первую коммутирующую группу 15 коммутатора 14 на вход первого сумматора 17 поступает аналоговый сигнал, пропорциональный требуемому изменению положения БГИМ для компенсации отклонения толщины в очаге деформации от заданного значения, рассчитанного с помощью управляющей ЭВМ 12. С выхода первого сумматора 17 на вход регулятора 19 положения поступает сигнал, пропорциональный разности заданного и фактического положения БГИМ. В качестве регулятора 19 положения может быть использован стандартный пропорционально- дифференциальный (ПД) регулятор. С

выхода регулятора 19 положения через вторую коммутирующую группу 16 коммутатора 14 сигнал поступает на вход электрогидравлического усилителя 21, с помощью которого осуществляют регулирования положения БГИМ, которое измеряется датчиком 24 положения.

На последних проходах устройство работает в режиме регулирования давления

БГИМ. В этом режиме с выхода ЦАП 13 через первую коммутирующую группу 15 на вход второго сумматора 18 поступает аналоговый сигнал, пропорциональный заданному давлению прокатки, который

сформирован в управляющей ЭВМ 12. С выхода второго сумматора 18 сигнал, пропорциональный разности заданного значения давления и истинного значения давления в полости БГИМ, измеренного датчиком 22

давления, поступает на вход регулятора давления 20, в качестве которого может быть использован стандартный ПД регулятор. С выхода регулятора 20 давления через вторую коммутирующую группу 16 коммутатора 14 сигнал поступает на вход электрогидравлического усилителя 21, с помощью которого регулируется давление в полости БГИМ.

Так как максимальный ход БГИМ ограничей величиной ±1,5 мм, то напряжение с выхода датчика 24 положения через нелинейное звено 25 подается на вход электропривода нажимных винтов (ЭПНВ) 26. Нелинейное звено имеет релейную характеристику с зоной нечувствительности. После того, как положение БГИМ превосходит максимально допустимое значение, включается ЭПНВ, который возвращает БГИМ в среднее положение.

Таким образом, основным каналом регулирования толщины полосы в устройстве является БГИМ, а задача ЭПНВ заключается лишь в поддержании БГИМ вблизи его среднего значения, чтобы в процессе работы положение БГИМ не превосходило предельно допустимых значений.

Рассмотрим алгоритмическую схему модели устройства регулирования толщины полосы с БГИМ (фиг.2).

Предположим, что модель в переменных состояниях xo(t) описывается уравнением

xo(t) - AoxrXt) + BoU;(1)

a(t)Coxo(t),(2)

а модель возмущающего воздействия в переменных состояниях хи(т.) описывается уравнением

iTrW-ArxKtJ + WiKt):(з)

SeW-CrxKt),(4)

где Wi(t) - вектор возмущения типа белого шума с матрицей корреляционных моментов Vir Wir(t)oWTr{t);

Е - знак математического ожидания.

Тогда расширенная система в расширенном пространстве состояний с вектором

x(t) (t) , x7(t)}T описывавется уравнением

x(t) Ax(t)+BU + Wi(t), (5)

где А-УАо(М В-fBo// Wi Ш О /Г . /О Аг//; JO.ih/A/Vir(t)//(6)

причем матрица корреляционных моментов

(t)wT(t) равна 01/(7)

О Vir//

Толщина полосы Sn(t), измеренная с помехой f(t), равна

Sn(t) S(t)-H(t),(8)

где8(1) );(9)

С- КклСоСг,(10)

.а корреляционный момент случайной помехи измерения f(t) равен V2.

Управление системой автоматического регулирования толщины осуществляется с помощью ЭВМ, связанной с объектом посредством аналого-цифровых и цифроана- логовых преобразователей.

Так как управление непрерывной системой осуществляется в дискретные моменты времени ti, отстоящие друг от друга на период дискретности А. то непрерывной системе (5), (10) может быть поставлена в

соответсвтии дискретная система х(+1) Adx(i) + BdU(i) + Wi(i);

Y(i) Cdx(i),

е

(13) (14)

A exp( ДА); С С;

Д B { / exp(TA)dr }B.

о

В частности, при разложении матричой экспоненты в ряд

д2А2 дз - ехр(ДА)- А я л А л

I+ ДА +

2

+

3

(15)

и сохранении лишь линейных членов ряда получаем

Ad I + ДА; Cd - С; Bd Д В.(16)

Тогда задача синтеза оптимальной системы автоматического регулирования толщины полосы может быть сведена к минимизации критерия

I М { 2 Z-T(l+1)R3(l+1)R3(i+1)Zi(H- ,

+1)R2(l)lf(l)}, °„J17)

где компонентами вектора Zi(i) D(i)x(i) является продольная разнотолщинность S(t) и

переменные х}() состояния к(), которые необходимо ограничивать при синтезе;

Рз() - весовая положительно-определенная матрица;

5R2(i) - положительный весовой множитель.

Минимум критерию (17) доставляет линейный регулятор

U(i) -F(l)xli)(18)

0 где F(i) {R2(0 + BT(iXRi(l+1) н- PO+IMBO)} 1,

(19)

последовательность матриц является решением матричного разностного уравнения P(0 (i+1)+P(H-1)lA0)-B()F(l) (20)

5 с нулевым конечным условием, a Ri(l) Dr(i)R3(f)D(i).

Для реализации оптимального регулятора (18) необходим вектрр переменных со- стояний (i), который может быть

0 восстановлен с помощью оптимального наблюдателя x(i) по сигналу с выхода измерителя S(i) S(i) + ffi) продольной разнотолщинности S(i), измеряемой с аддитивной помехой f(l) типа белого шума интен5 сивности VzO)

x(i+1) A(i)x(i) + BO)U(f)+K(fXS(i)-C(i)x(i).

. т(21)

где K(l) A(i)Q(i)CT() + Vi2(i)IV2(l) + 0 +C(i)Q(i)CT(i)r1,..;..- , (22)

а матрица дисперсий Q(i) является решением разностного уравнения Q(i+1) A(i) - K(i)C(i)Q(l)AT(i) + V(i) - K(OVT2(0. :(23)

с нулевым начальным условием.

Здесь Vi(i) - матдица дисперсий дискретного белого шума Wi(i), a Vi2() - матрица дисперсий процесса.

Как показали многочисленные исследования, корреляционная функция случайного изменения продольной разнотолщинности как горячекатанного, так.и холоДнокатанно- го проката в первом приближении может быть аппроксимирована экспонентно-коси- нусной зависимостью .:

R(i) Dfar cosySr.(24)

В этом случае оператор формирующего фильтра случайного процесса от некоррелированного источника случайного сигнала типа белого шума единичной интенсивности имеет вид

5

0

5

0

5

V(P)

V (m + Р)

P2+2aP+mгде m2 о2 +fp , V V2Da Примем переменные состояния формирующего фильтра в виде

dt(t)

at(25)

(26) модели

X1r(t) r(t) X2r(t) :

Тогда модель фильтра (25) временных состояний xr(t) {xir{t), X2r(t)}T описывается уравнением (3,4),

О 1

где Аг

Vr V

- m2 - 2 а 1 la -m

(26) 2 a -m

(2а -m)2

Сг |1 0||.

Примем переменные состояния в виде

xo(t) {a(t)V(t)r%$},(27)

где a (t) - положение гидравлического нажимного устройства;

V(t) - скорость изменения положения гидравлического нажимного устройства;

P(t) - давление в полости гидроцилиндра без учета обратных связей по положению;

l(t) - положение золотникового распределителя электрогидравлического усилителя. Тогда модель гидравлического нажимного устройства в переменных состояниях может быть описана уравнением (1,2),

где А0

-М/т MKiM

1/т

-KiKU KaK4 -Кз

(28)

Во

К5 Со ||Ккя...||.

Тогда расширенная схема в переменных состояниях x(t) { a (t) V(t)35 описывается уравнением (5), (9),

где

«5

(29)

Уравнение (21) описывает полный наблюдатель, т.е. наблюдатель полного поряд- ка, размерность вектора состояния которого равна размерности вектора рас- ширенной системы dimx()dimx(i).

В системе имеются измерители положения гидронажимного механизма, скорости изменения положения гидронажимного механизма V, давления в полости гидроцилиндра и положения золотникового распределителя I электрогидравлического усилителя. Поэтому для упрощения техниче- ской реализации целесообразно использовать упрощенный наблюдатель, с помощью которого восстанавливается лишь вектор ) состояния возмущающего воздействия

0

5

5

0

0

5

0

5

0 5

rfj) помехой, упрощенный наблюдатель описывается уравнением

XrO) ArxKO+K rr(l)-CrXr(i),(30)

где матрица оптимальных коэффициентов усиления фильтра Калмана-Бьюсй рассчитывается аналогично уравнениям (22) и (23). Рассмотрим определение величины масштабирующих усилителей у. Обозначим коэффициенты усиления датчиков положения скорости гидронажимного механизма V, давления в полости гидроцилиндра и положения золотникового распределителя элек- трогидравлическогоусилителя

соответственно Кот, Kv, Kp и К|. После решения уравнений (19) и (20) и вычисления матрицы оптимальных регуляторов F° по уравнению (18) получаем

1л + F§ М/Ка; J3 -F2/KV; J2 - -FS/Kp; ji -F3/Ki; J8 -Fg;

J7--F8,где Fl - i-e компоненты матрицы столбца оптимальных регуляторов F°; ji0 - коэффициенты усиления масштабирующих усилителей.

После решения уравнения (22), (23) и вычисления матрицы оптимальных коэффициентов Кг фильтра Калмана-Бьюси (21) для наблюдателя возмущающего воздействия (30) могут быть рассчитаны остальные коэффициенты усиления

11 -К Ккл/Ка; 13 -К Ккл/Ка;; |5 К2/КИ; J6

J12 -К,

где Ки- коэффициент усиления измерителя толщины.

Коэффициенты jg и jю определяются моделью возмущающего воздействия, заданного матрицей Аг с учетом коррекции наблюдателя с помощью оптимальных коэффициентов усиления фильтра Калмана- Бьюси К°

J9--2 а;

jio -m2-K5.

В качестве примера рассмотрим реализацию оптимальных регуляторов для второго прохода стали У8Г, прокатываемой на реверсивном стане холодной прокатки 850. В этом случае параметры корреляционной функции спектральной плотности разно- то л щинности подката (24) равны D 36

а 1,5; ) и, следовательно, матрица состояния модели формирующего фильтра равна

1,01 II

HU л

а матрица корреляционных моментов

-2,2 10

,-2

Vu:

v-2

П-2- 2 ,6- 10

Гидронажимное устройство имеет диаметр 750 мм при максимальном перемещении ±1,5 мм и изменении давления от 0 до 210 кг/см2. Параметры модели гидравлического нажимного устройства (фиг.З), равны

Ki 2 Ю 2; Ка Ю2; Кз 3 Ю2;

К4 - 300; К5 30; 1 /то 500,

М 104

и, следовательно, матрица состояния АО и матрица управления Во равны

-5-Ю6 1

А

б -Ю

Корреляционные моменты помехи измерения V2 -9 10 мм , коэффициенты усиления измерителей

Kv-1,0;

Кр 10 2; Ki 1. Коэффициент передачи клети Ккл 0,25.

С учетом ограничений на перемещение состояния и управления весовая матрица RS принята равной

0,25

Ю4

R3

0.1

10

весовой множитель R2 1. Для периода дискретности 20 млс решены уравнения (20) и определены в соответствии с уравнениями (19) и (22) матрицы оптимальных регуляторов и оптимальных коэффициентов усиления фильтров Калмана-Бьюси

F° //IO//6/4 10 3МО/40/24 т;//

,5/21//т

и, следовательно, коэффициенты усиления масштабирующих усилителей с учетом коэффициентов усиления датчиков.

Полученные значения коэффициентов усиления могут быть легко реализованы на цифровой элементарной базе.

Для управления БГИМ используются серийно выпускаемые золотниковые распределители тип а С 100-20. Использование

пропорционального регулятора в контуре положения позволяет получать полосу пропуская f 2,5 Гц с незначительным перерегулированием. При этом коэффициент 5 усиления разомкнутой системы К 5 . Применение ПФ регулятора с параметрами К (Тр+1) ( Г -И) - 740 (О.ОЗр + 1)/(О.ООЗр+1) позволило повысить полосу пропускания положения до 10 Гц при незначительном

0 выбросе амплитудно-частотной характеристики на частоте fp 4 Гц. В контуре давления также использован ПД регулятор К ( тр+1)/( Гр+1) 7(0,04р+1)/(0.004р+1). что позволило получить полосу пропускания

5 контура давления f 17 Гц.

Формула изобретения Устройство для автоматического регулирования толщины полосы на прокатном стане, содержащее толщиномеры, установ0 ленные на входе и выходе из клети, аналого-цифровой преобразователь, вход которого соединен с выходом толщиномера, установленного на входе клети, измерительные ролики на входе и выходе из клети, два

5 датчика импульсов, механически связанные с измерительными роликами соответственно на входе и выходе клети, два счетчика импульсов, соединенные с выходами соответствующих датчиков импульсов, последо0 вательно соединенные нелинейное звено и электропривод нажимных винтов, о т л и ч а- ю щ е е с я тем, что, с целью повышения точности регулирования толщины полосы, оно снабжено беспоршневым гидравличе5 ским исполнительным механизмом, содержащим электрогидравличеекий усилитель и датчик давления, коммутатором с двумя коммутирующими группами, датчиком положения, регуляторами положения и дав л е0 ния, двумя сумматорами, цифроаналоговым преобразователем, задатчиком сортамента и управляющей ЭВМ, входы которой соединены с выходами задатчика сортамента, счетчиков и аналого-цифрового преобразо5 вателя, информационный выход управляющей ЭВМ через цифроаналоговый преобразователь соединен с информационным входом коммутатора, управляющий выход управляющей ЭВМ соединен с управ0 ляющим входом коммутатора, первый выход первой коммутирующей группы коммутатора соединен с входом первого сумматора, второй выход первой коммутирующей группы соединен с входом второго

5 сумматора, первый вход второй коммутирующей группы коммутатора соединен с выходом регулятора положения, второй вход второй коммутирующей группы коммутатора соединен с выходом регулятора давления, инверсный вход первого сумматора соединен с выходом датчика положения, инверсный вход второго сумматора соединен с с выходом датчика давления, вход нелинейного звена соединен с выходом датчика положения, вход регулятора положения соединен с выходом первого сумматора, вход регулятора давления соединен с выходом второго сумматора, выход коммутатора с двумя коммутирующими группами соединен с входом электрогидравлического усилителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования толщины полосы на прокатном стане | 1989 |

|

SU1667972A1 |

| Устройство для автоматической стабилизации толщины полосы на прокатном стане | 1991 |

|

SU1784317A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1990 |

|

SU1731321A1 |

| Устройство для автоматического регулирования толщины полосы на прокатном стане | 1981 |

|

SU1014614A1 |

| Устройство компенсации влияния эксцентриситета прокатных валков на прокатываемую полосу | 1982 |

|

SU1041187A1 |

| Устройство для измерения толщины полосы в процессе прокатки | 1976 |

|

SU662181A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1983 |

|

SU1176988A1 |

| Устройство управления охлаждением горячекатанной полосы | 1980 |

|

SU921652A1 |

| Способ регулирования толщины проката и устройство для его осуществления | 1989 |

|

SU1620168A1 |

| Способ регулирования толщины полосы при непрерывной горячей прокатке и устройство для его осуществления | 1979 |

|

SU780917A1 |

Изобретение относится к прокатному производству, а именно к средствам автоматизации прокатного производства. Цель изобретения - повышение точности регулирования толщины полосы. Введение в устройство модели возмущения и оптимального регулятора позволяет компенсировать влияние ограниченных силовых возможностей электрогидравлического привода распора опорных валков на точность регулирования. 4 и.л.

| Филатов А.С., Зайцев А.П | |||

| и Смирнов А.А | |||

| Автоматические системы стабилизации толщины полосы при прокатке | |||

| М.: Металлургия, 1982, с.97-104, 110-118 | |||

| Патент США Мг 3636743, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для автоматического регулирования толщины полосы на прокатном стане | 1981 |

|

SU1014614A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-04-30—Публикация

1990-07-10—Подача