Изобретение относится к автоматизации прокатного производства и может быть использовано для управления толщиной проката (полос и листов) при прокатке в минусовом поле допусков.

Цель изобретения - повышение выхода годного проката.

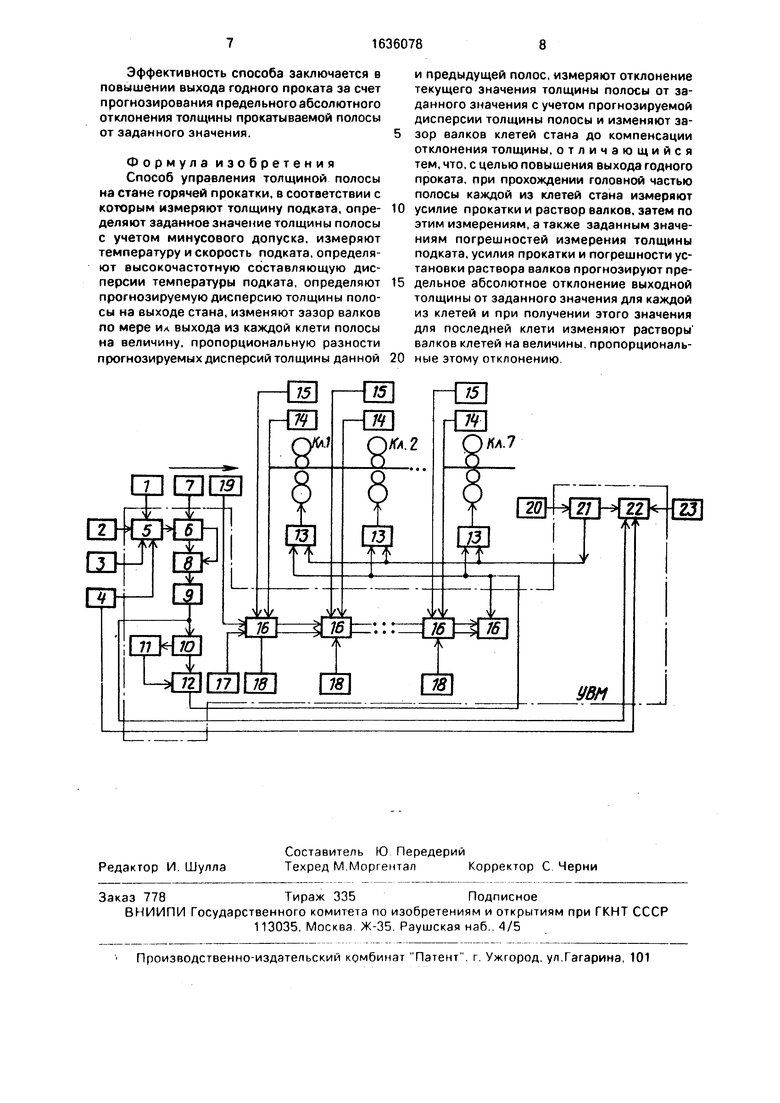

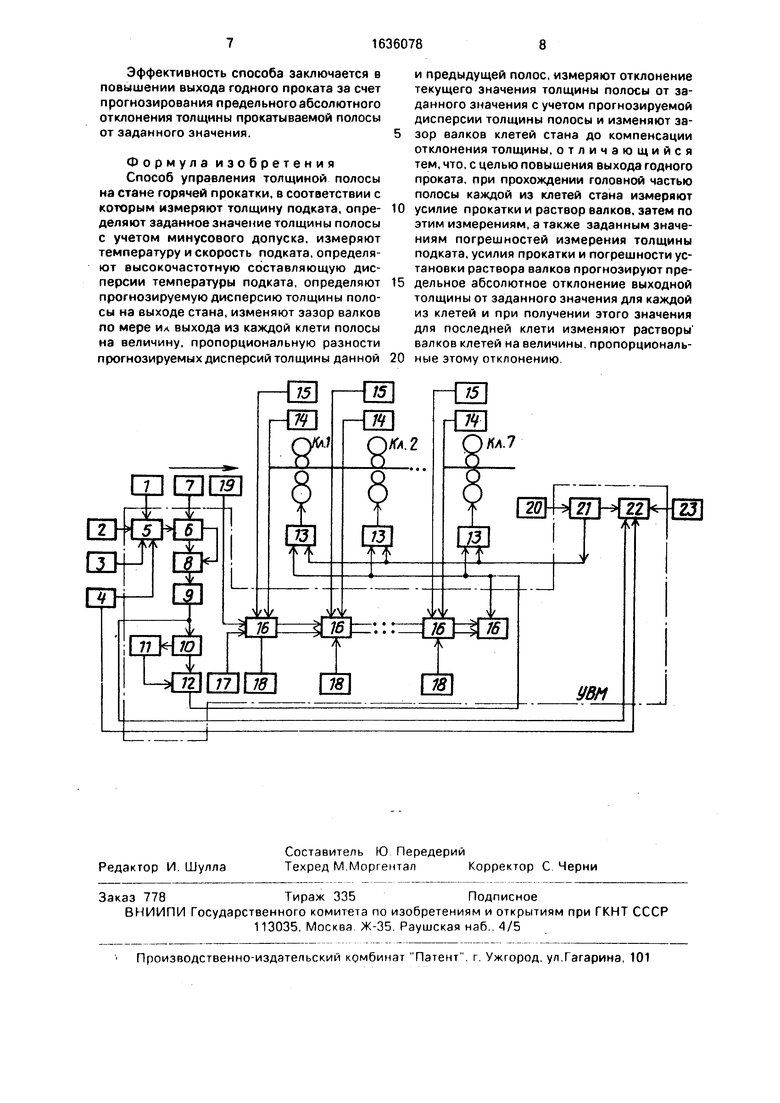

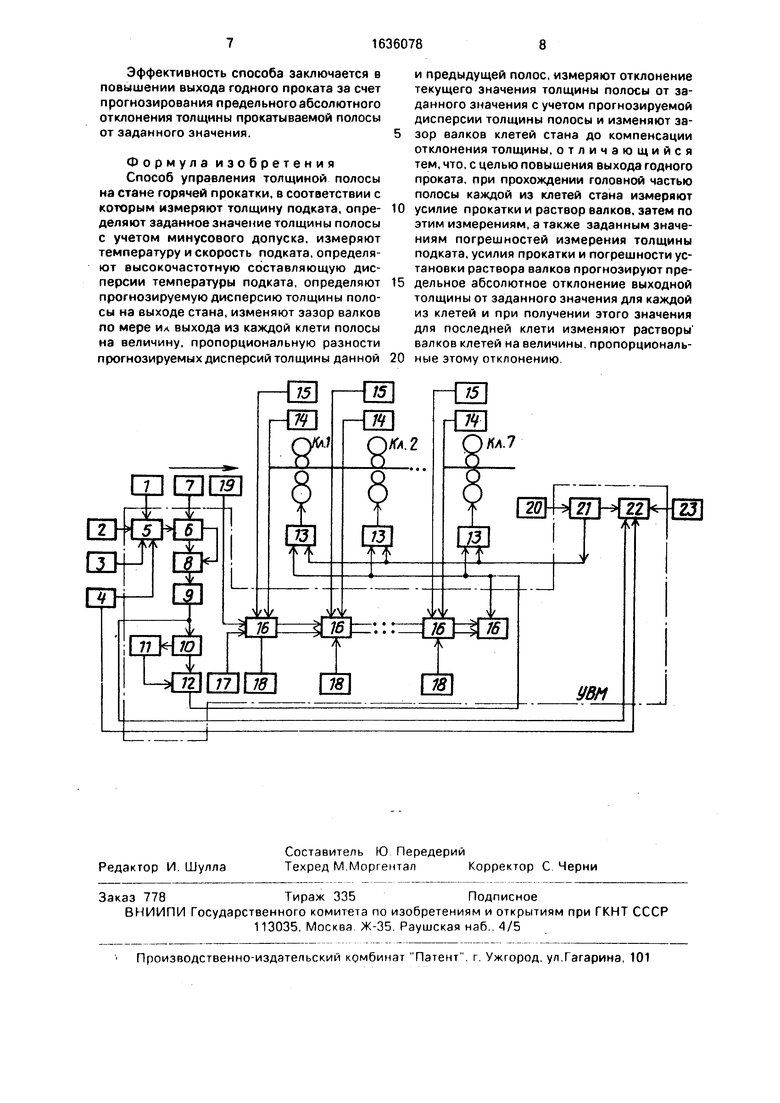

На чертеже представлена блок-схема устройства, реализующего способ управления толщиной полосы на стане горячей прокатки при прокатке, в минусовом поле допусков.

Сущность способа заключается в следующем.

Перед прокаткой каждого из типоразмеров полос задают номинальные значения толщины и скорости подката, толщины и скорости полосы на выходе стана, граничную частоту регуляторов толщины, значение минусового допуска для данной толщины, предельные погрешности каналов измерения толщины п о дката, усилия прокатки и погрешность установки раствора валков, коэффициента связи дисперсии толщины полосы на выходе стана с дисперсией температуры подката

По известным заданным значениям определяют длительность (время) участка линеаризации для определения низкочастотной составляющей температуры подката, т.е

(Л

С

1

(Do

Vr

под

под

(1)

где Т - длительность (время) участка линеаризации;

ftJb - граничная частота регуляторов толщины:

Ьпод, hnon. /под. Vno/i - толщина подката, толщина полосы, скорость подката скорость полосы соответственно.

Дисперсия низкочастотной составляющей на этом участке линеаризации равна.

а У

8

vj

00

D ©и 3-(4-/©(t)dtх о

-JL}e(t)tdt)e(

(2)

т2 о

где Q(t}- измерения температуры подката во времени.

Дисперсия высокочастотной составляющей, соответственно, равна

D QB D0-D 9н-(3)

где D 0- значение полной дисперсии температуры подката, вычисляемое по формуле

00

1

То

/eCtfdtо

-(-Ibwtdt)2.

(4)

При выходе подката из зоны измерения его температуры определяют максимальное значение дисперсии высокочастотной составляющей D 0макс из значений, определенных на каждом участке линеаризации по всей длине подката.

Прогнозируемое значение дисперсии толщины полосы на выходе стана определяют по формуле

ОпПол Оипол + К h0 D , (5) где Оьпол постоянное для полос одного типоразмера значение дисперсии толщины, некоррелированное с температурой подката;

К ь© коэффициент связи дисперсии температуры подката и коррелированной с ней части дисперсии толщины полосы (лис- та).

По мере выхода предыдущей полосы данного типоразмера из клетей стана изменяют зазор валков каждой из клетей на величину

AsV

Ks, -m (УбьполМ -VDhnoflN-l ). (6)

где DhnonN . ОьПолМ-1 -прогнозируемые значения дисперсии толщины данной N-й и предыдущей (Ы-1)-й полос;

Д Si - изменение зазора валков -й клети;

KS| - коэффициент связи изменения толщины полосы с зазором валков i-й клети;

m - коэффициент, зависящий от закона распределения толщины и равный 2,6-3,0 для нормального закона распределения.

Определяют заданное значение толщины проката на выходе стана с учетом максимально возможного для нее приближения к нижней границе минусового допуска по формуле

Ьпол.задМ Ьпол.ном -Д h + UH +

+ m У Dh nonN .(7)

0

где Ьпол.зады заданное значение толщины для N-й полосы;

Ьпол.ном - номинальное значение толщины;

Д h - минусовый допуск по ГОСТу или ТУ; О н погрешность измерения толщины проката на выходе стана.

При прохождении головной части полосы каждой 1-й клети стана измеряется усилие прокатки Pi, раствор валков Si и, используя известное значение модуля клети Mici, определяют выходную толщину, которая равна

15

Ьвых Si + Pi/Mki, и жесткость полосы

(8)

Мы dPi/d (г1вх1-Г1выхО 0,5Р|/Дгц,(9) где hexi измеренное значение толщины подката при прохождении первой клети или определенное по формуле (8) значение толщины (проката) на выходе предыдущей клети (при прохождении последующих клетей).

По известным значениям погрешности измерения толщины подката (при прохождении первой клети) или определенному значению погрешности выходной толщины для предыдущей клети, которая является входной для последующей клети (при прохождении последующих клетей), известной погрешности измерения усилия прокатки, известной погрешности установки раствора валков прогнозируют предельное абсолютное отклонение выходной толщины от заданного значения, т.е.

5л.ы„ 1(5hЈы + (5h.«.J2 + ( - (Ю)

дк(Мвх)

ОПвьш

Mni /Mki 1 + Mm /Mki

dh

Bjf

где д hBxi - погрешность измерения (получения) входной толщины для 1-й клети,

5Si - погрешность установки раствора валков i-й клети,

(5Р| - погрешность измерения усилия прокатки в i-й клети.

После прогнозирования предельного абсолютного отклонения выходной толщины полосы от заданного значения для последней клети стана производится изменение раствора валков клетей стана, компенсирующее его, т.е.

AS Ksi -дпвых.пол.(11)

AS - изменение раствора валков i-й клети,

5г1Вых.пол - прогнозируемое предельное абсолютное отклонение толщины полосы от заданного значения на выходе стана.

При дальнейшем прохождении полосы ее головная часть попадает в зону толщиномера, в котором определяется текущее, уже измеренное, отклонение толщины полосы от заданного значения, по которому осуществляется его компенсация путем изменения раствора валков клетей, например, по интегральному закону

AS Ksi - /Ah(t)dt,

tn о

где A h(t) - текущее отклонение толщины полосы от заданного значения;

tn постоянная интегрирования, пропорциональная транспортному запаздыванию, соответствующему движению полосы от последней клети до зоны измерения толщины.

Устройство, реализующее предлагаемый способ, содержит задатчики скорости подката 1, скорости полосы 2, номинального значения толщины подката 3 и номинального значения толщины полосы 4, вычислительные блоки 5 и 6, датчик 7 температуры подката, вычислительные блоки 8-12, регулятор 13 толщины, датчик 14 усилия прокатки, датчик 15 раствора валков, блок 16 расчета выходной толщины полосы и предельной абсолютной погрешности ее получения, задатчик 17 погрешности измерения толщины подката, задатчик 18 модулей жесткости клетей, толщиномер 19 подката, толщиномер 20 полосы, блок 21 коррекции уставок толщины, блок 22 вычисления заданного значения толщины полосы, задатчик 23 минусового допуска.

Устройство работает следующим образом.

По заданным значением скорости подката, скорости полосы, номинальным значениям толщины подката и полосы в блоке 5 рассчитывается длительность участка линеаризации для определения низкочастотной составляющей температуры подката. В блоке 6 по измерениям температуры подката датчиком 7 рассчитывается значение полной дисперсии температуры подката и ее низкочастотной составляющей. В блоке 8 рассчитывается высокочастотная составляющая температуры подката на участке линеаризации, а в блоке 9 определяется ее максимальное значение, которое поступает совместно с минусовым допуском от блока 22 и номиналом толщины полосы от задатчика

4 на вход блока вычисления заданного значения толщины полосы. По низкочасто ной составляющей температуры подката, вычисленной в блоке 6, определяется дисперсия толщины полосы, которая запоминается

в блоке 8 и поступает на вход блока 9, в котором вычисляется разность дисперсий толщины вычисленной для текущей полосы и запомненной в блоке 8 для предыдущей полосы, и вычисляется в блоке 12 коррекция

растворов валков клетей, значения которых поступают на первые входы регуляторов 13 толщины полосы. При прохождении головной частью полосы клетей стана измеряется усилие прокатки датчиком 14, раствор

валков - датчиком 15, а по значениям входной толщины, измеренной толщиномером 19 для первой клети, или его расчетным значением, полученным в блоке 16 (для последующих клетей), значениям погрешностей

измерения входной толщины, задаваемой задатчиком 17 (для первой клети), или расчетным, полученным в блоке 16 (для последующих клетей), рассчитывается в блоке 16 выходная толщина и погрешность ее

получения. При получении этих величин для последней клети в блоке 16 рассчитывается коррекция растворов валков клетей, значения которых поступают на первые входы регуляторов 13 толщины. При выходе

полосы из стана и ее прохождении под толщиномером 20 в блоке 22 вычисляется фактическое отклонение толщины от заданного значения по значению минусового допуска, поступающего с задатчика 23, значению заданного значения толщины полосы с выхода задатчика 4 и вычисленному значению дисперсии толщины, поступающему с выхода блока 9

Таким образом по предлагаемому способу отклонение толщины полосы от заданного значения, приводящее к уменьшению выхода годного металла при прокатке в минусовом поле допуска, прогнозируется и

компенсируется еще до его определения путем непосредственного измерения толщины полЪсы. Учитывая, что толщиномеры устанавливаются на расстоянии 8-10 м от последней клети, а при существующем быстродействии измерительного преобразователя, равном 1 с. что эквивалентно при заправочной скорости дополнительным 10 м полосы, участок полосы, на котором проявляется положительное действие способа, составляет около 20 м.

Эффективность способа заключается в повышении выхода годного проката за счет прогнозирования предельного абсолютного отклонения толщины прокатываемой полосы от заданного значения.

Формула изобретения Способ управления толщиной полосы на стане горячей прокатки, в соответствии с которым измеряют толщину подката, определяют заданное значение толщины полосы с учетом минусового допуска, измеряют температуру и скорость подката, определяют высокочастотную составляющую дисперсии температуры подката, определяют прогнозируемую дисперсию толщины полосы на выходе стана, изменяют зазор валков по мере ил выхода из каждой клети полосы на величину, пропорциональную разности прогнозируемых дисперсий толщины данной

и предыдущей полос, измеряют отклонение текущего значения толщины полосы от заданного значения с учетом прогнозируемой дисперсии толщины полосы и изменяют эазор валков клетей стана до компенсации отклонения толщины, отличающийся тем, что, с целью повышения выхода годного проката, при прохождении головной частью полосы каждой из клетей стана измеряют

усилие прокатки и раствор валков, затем по этим измерениям, а также заданным значениям погрешностей измерения толщины подката, усилия прокатки и погрешности установки раствора валков прогнозируют предельное абсолютное отклонение выходной толщины от заданного значения для каждой из клетей и при получении этого значения для последней клети изменяют растворы валков клетей на величины.пропорциональные этому отклонению.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования толщины полосы при непрерывной горячей прокатке и устройство для его осуществления | 1979 |

|

SU780917A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ | 2001 |

|

RU2207205C2 |

| Устройство для регулирования толщины полосы | 1979 |

|

SU876228A2 |

| Способ автоматического регулирования ширины горячекатаных полос | 1990 |

|

SU1722636A1 |

| Способ регулирования ширины проката и устройство для его осуществления | 1979 |

|

SU884765A1 |

| Способ управления установкой межклетевого охлаждения полосы в процессе непрерывной горячей прокатки и устройство для его реализации | 1980 |

|

SU1011289A1 |

| Способ для автоматического регулирования толщины полосы на непрерывном стане холодной прокатки и устройство для его осуществления | 1990 |

|

SU1734905A1 |

| Устройство для автоматического регулирования толщины листового проката | 1982 |

|

SU1088826A1 |

| Устройство для автоматического регулирования толщины полосы на стане холодной прокатки | 1982 |

|

SU1069894A1 |

| Устройство автоматического регулирования толщины полосы | 1982 |

|

SU1044363A1 |

Изобретение относится к автоматизации прокатного производства и может быть использовано для управления толщиной проката (полос и листов) при прокатке в минусовом поле допусков. Цель изобретения - повышение выхода годного проката. Для этого прогнозируется предельное абсолютное отклонение толщины проката от заданного значения, вызываемое влиянием измерения основных параметров процесса прокатки и отработки управляющих воздействий погрешностей, и осуществляется его компенсация до получения непосредственного измерения толщины проката. 1 ил

| Авторское свидетельство СССР № 1165499, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-03-23—Публикация

1988-07-21—Подача