Изобретение относится Y машинострое н и ю

Целью изобретения является повыше ние качества за счет обеспечения криоста билизации детаги и инструмента

В предлагаемом способе ханическои обработки изделия например из металлов и сплавов, включающем операции формообразования и доводки поверхности перед ме ханической обработкой воздействуют на изделие и обрабатывающий инструмент сжиженным инертным газом или азотом проводят механическую обработку в среде указанных газов, используемых в качестве криостабилизирующей, защищающей и смывающей жидкости, обработанное изделие извлекают из среды обработки, а затем утилизируют отходы производства непосредственно из сжиженного газа для токсичных и особо чистых материалов, например бериллия, ниобия, или обычным способом для прочных материалов. Операцию предварительного воздействия на изделие и обрабатывающий инструмент сжиженным

инертным газом или азотом осуществляют до полного захолаживания и термостаЬили- зации при температуре сжиженного газа изделия и инструмента

Игпотьзование сжиженных газов возможно в двух вариантах - погружением из д р л и я и инструмента в термостат с криожидкостью (оптимальный вариант) или воздействием на них струями жидкости с тепловьм экранированием объема в котором проводится обработка (создание среды сжиженного газа) Этим обеспечивается стабилизация температуры изделия и инструмента защита поверхности изделия и инструмента с газами атмосферы, причем имеющее место незначительное газоотд ление (пузырьками) в месте контакта инструмента и детали практически не влияет на ил химическое состояние, в частности и из- за низких температур обработки, при которых скорости диффузии газов в материалы крайне малы. Сжиженный газ используется также в ходе обработки как смывающая жидкость.

СО

С

XJ

ел

4D СЛ О hO

Экспериментально установлено, что обработку точением и доводкой в жидком азо- тс обеспечивают режим криостабип-зацми изделия и инструмента на уровне, задаваемом криожидкостью. Криостабилизацмя изделия в процессе обработки исключает влияние термических напряжений из-за температурных градиентов вдоль изделия, что обеспечивает первую цель изобретения

-возможность получения точной геомеч- рии. Улучшаются также условия работы инструмента,в

Химическая чистота поверхности изделия (и инструмента) обеспечивается тем, что они постоянно находятся з среде сжижен- ного газа, время контакта -л количестве газообразного вещества среды обработки столь малы, что их влиянием можно пренебречь, особенно, если учесть малые скорости диффузии газов в вещества при температу- pax среды обработки. Химическая чистота обработанных в жидком азоте поверхностей подтверждена нашими данными. Оже

-спектрометрического анализа.

Возможность получения более высоких, чем после обычных механических обработок, фактических свойств подтверждается фактами отсутствия заметных измо: зний химического состава и температурь поверхности изделия в процессе обработки в ежи- женных газах. В этом случае исключаются условия образования микротрещин за счет градиентов термических напряжений на поверхности, совокупного действия температурных градиентов и взаимодействия-, например, с кислородом, лриводящхх . изменению объема в окислительных участка, и грещиноватости и т.д. Высокие физические характеристики получаемых после механической обработки в жидком азоте поверхностей подтверждены экспериментально в частности при измерениях магнитных характеристик при 4,2 К. Сочетаний химической защиты и отсутствия температурных градиентов исключает возникнове- ние дефектов типа трещин, микротрещин и т.д., что существенно улучшает физические свойства обработанной поверхности. Обработка холодом инструмента требует много- стадийного процесса и является одноразовой, к тому же не исключает изменения свойств инструмента в процессе обработки.

Криостабилизация инструмента обеспечивает его стабильность в процессе обра- ботки, что дает в результате повышение износостойкости в 2-3 раза.

Пример. Проверка способа проводилась путем обработки на токарном станке в термостате с жидким азотом цилиндрических образцов с диаметром 6...7 мм, длиной 50...60 мм. Проверялись материалы - сталь 12Х18Н9Т, титан, молибден и чистый ниобий.

Проверка проводилась по следующей технологии: получение исходных заготовок точением в обычных условиях с припуском /.0,5...0,7 мм на сторону; захолаживзние заготовки, установленной в центрах ь термостате, заполняемом жидким азотом, до состояния термодинамического равновесия системы; захолаживзние резца в резцедержателе погружением в термостат с жидким азотом, установка и крепление резцедержателя на суппорте станка; точение в жидком азоте до диаметра около б мм, длина около 60 мм, чистота поверхности Д 8...А9 (скорость 2500 об/мин, подача 30-50 мкм/об, глубина резания 0.1...0,15 мм); доводка-в жидком азоте накатыванием шариком с ди- аметром 5 мм при нагрузи ;. 30...50 Н, число проходов 3-5.

Для сравнения были подготовлены образцы, обработанные точением и шариком с близкими режимами обработки, но в обычных условиях, в качестве СОЖ использовался этиловый спирт.

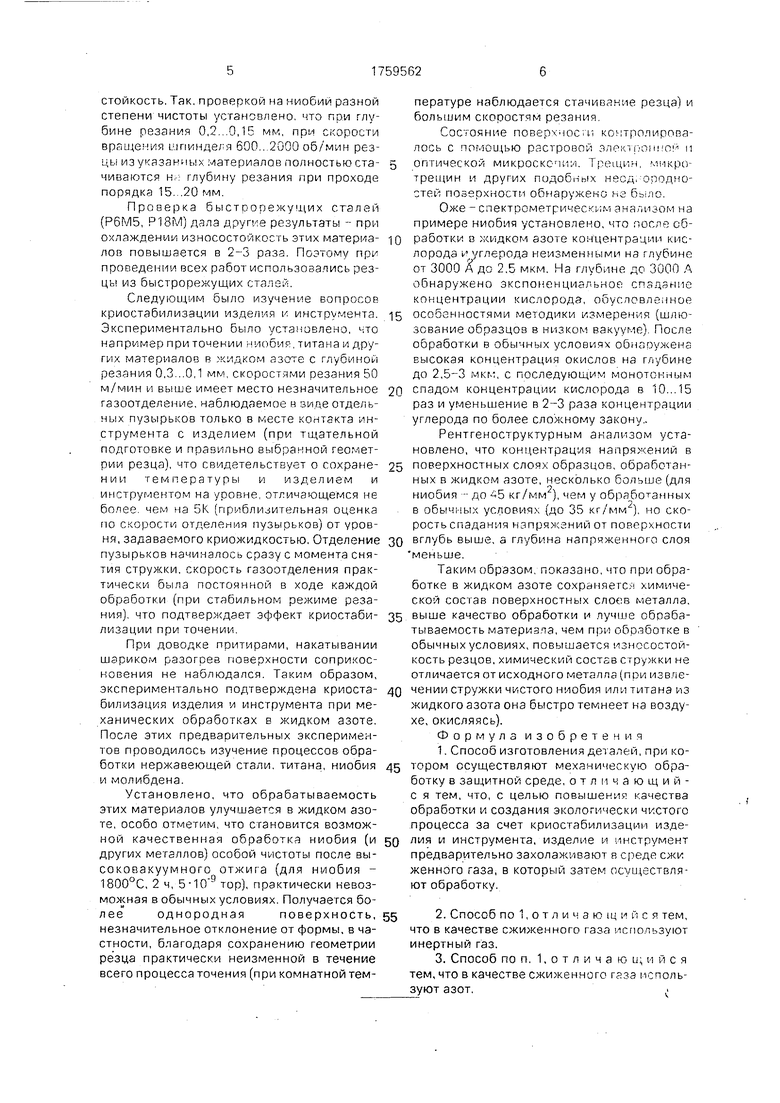

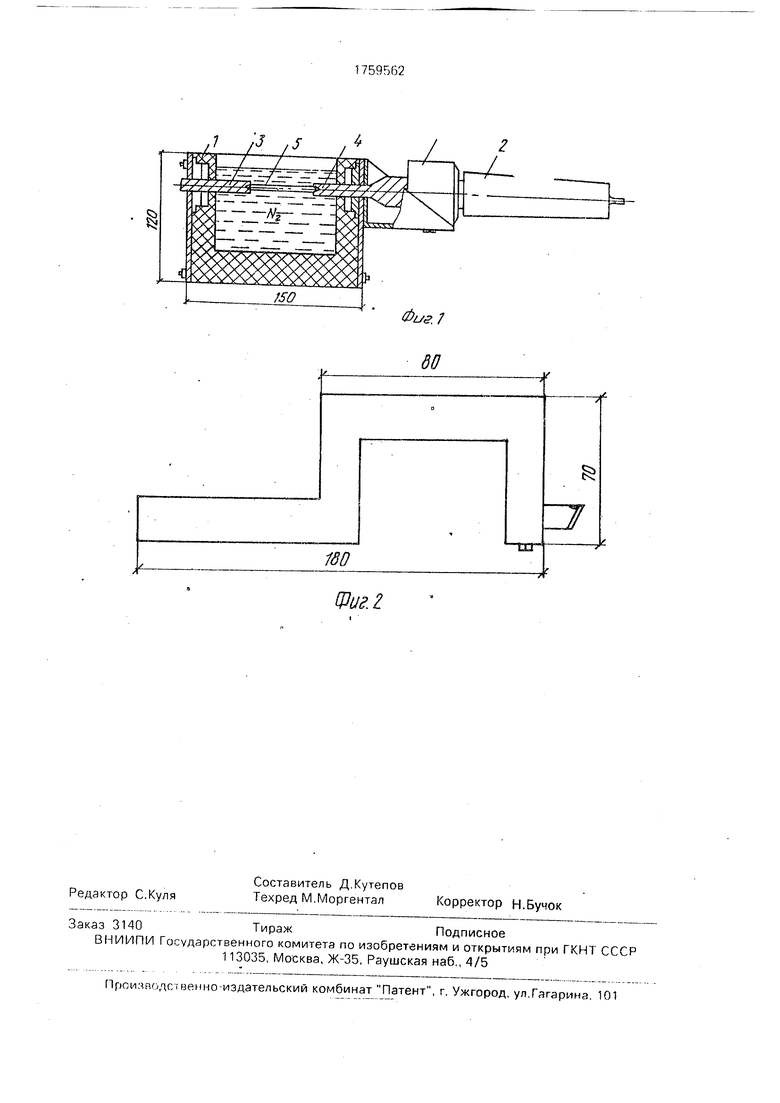

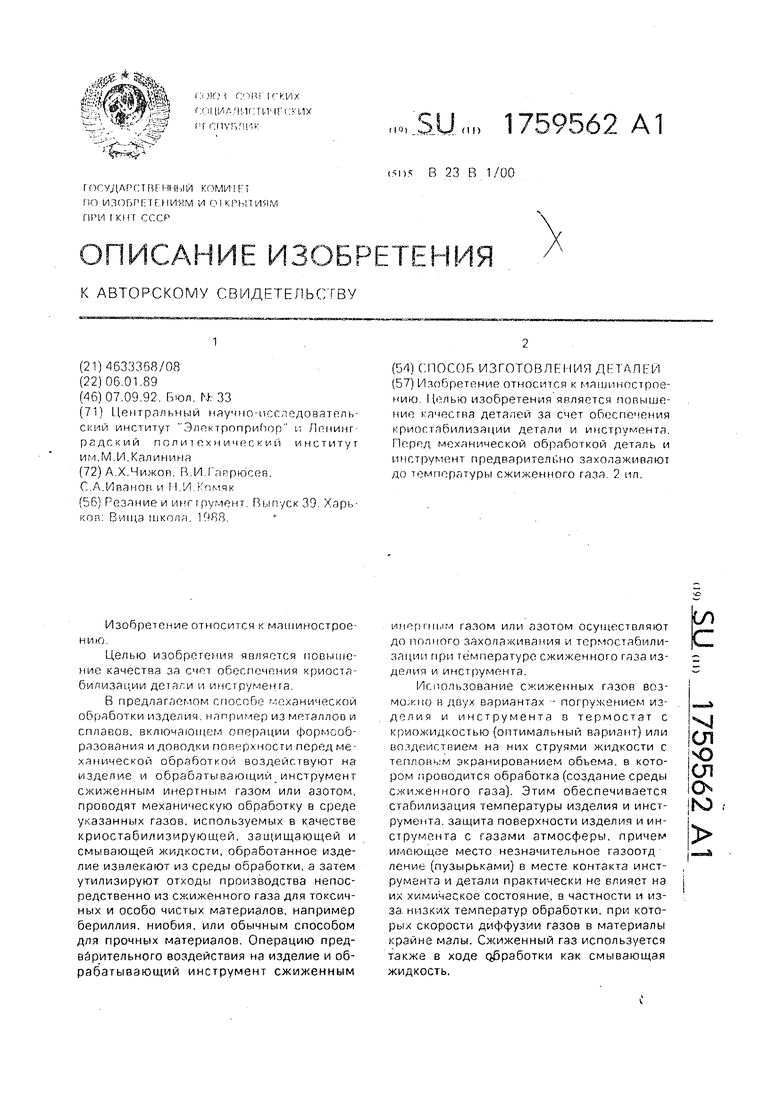

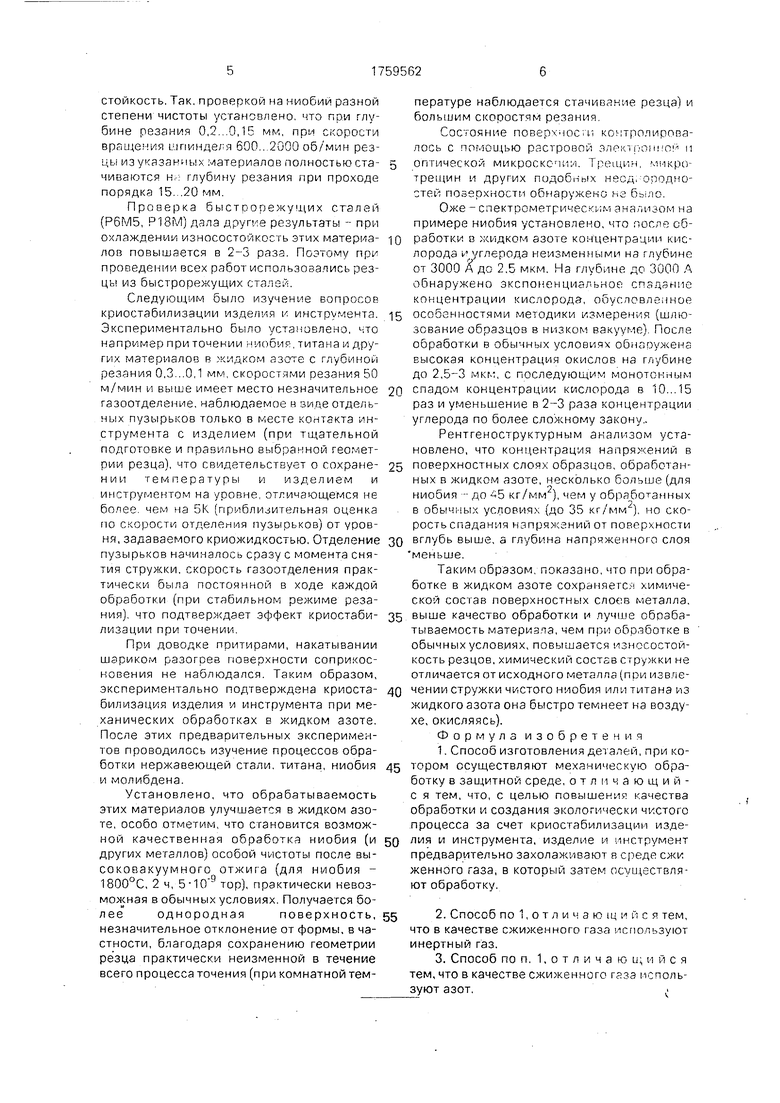

На фиг. 1 показана схема установки на станке; на фиг, 2 - схема установки резца в держателе.

Термостат 1 крепился через конус Морзе 2 в задней бабке станка. Передний конус 3 зажимался в патрон, а задний 4 монтировался во вращающемся центре задней бабки. Конусы изготовлены из стали 12Х18Н9Т. ; 1ежду обратными конусами 3 и А зажимали образец 5, Образец осторожно поджимали задней бабкой станка и юстировали в центрах. Движение от станка передавалось через передний конус.

Захолажмвание системы производилось путем заливки термостата жидким азотом до установления термодинамического равновесия системы. При этом в процессе ззхолзживания титана, ниобия и молибдена образцы осторожно поджимались задней бабкой. После проверки установки образца з центрах производилась проверка системы на вращение. Установлено, что такая система обеспечивает без протекания азота и обмерзания вапов работу со скоростями вращения от 0 до 2500 об/мин (ограниченна скорости станка).

Предварительно были проведены экспериментальные работы по изучению стойкости резцов из разных материалов при температурах жидкого азрта. Было установлено, что резцы из гексанита, эльбора, композита и синтетических алмазов за счет сильног- охрупчиванмя практически теряют

стойкость. Так. проверкой на ниобии разной степени чистоты установлено, что при глубине резания 0,2. 0,15 мм, при скорости вращения ыпиндегя 600.. 2000 об/мин резцы из указанных материалов полностью ста- чиваются н, глубину резания при проходе порядка 15. .20 мм.

Проверка быстоорежущих сталей (Р6М5, Р18М) дала друп/е результаты - при охлаждении износостойкость этих материа- лов повышается в 2-3 раза. Поэтому при проведении всех работ использовались резцы из быстрорежущих сталей.

Следующим было изучение вопросов криостабилизации изделия к инструмента. Экспериментально было установлено, что например при тоиении миобир. титана и других материалов в жидком азоте с глубиной резания 0,3 ..0,1 мм, скоростями резания 50 м/мин и выше имеет место незначительное газоотделение, наблюдаемое н зипе отдельных пузырьков только в месте контакта инструмента с изделием (при тщательной подготовке и правильно выбранной геометрии резца), что свидетельствует о сохране- нии температуры и изделием и инструментом на уровне, отличающемся не более чем на 5К (приблизительная оценка по скорости отделения пузырьков) от уровня, задаваемого криожидкостью, Отделение пузырьков начиналось сразу с момента снятия стружки, скорость гззоотделения практически была постоянной в ходе каждой обработки (при стабильном режиме резания), что подтверждает эффект криостаби- лизации при точении.

При доводке притирами, накатывании шариком разогрев поверхности соприкосновения не наблюдался. Таким образом, экспериментально подтверждена криоста- билиззция изделия и инструмента при механических обработках в жидком азоте. После этих предварительных экспериментов проводилось изучение процессов обработки нержавеющей стали, титана, ниобия и молибдена.

Установлено, что обрабатываемость этих материалов улучшается в жидком азоте, особо отметим, что становится возможной качественная обработка ниобия (и других металлов) особой чистоты после высоковакуумного отжига (для ниобия - 1800°С, 2 ч, тор), практически невозможная в обычных условиях. Получается бо- лееоднороднаяповерхность,

незначительное отклонение от формы, в частности, благодаря сохранению геометрии резца практически неизменной в течение всего процесса точения (при комнатной температуре наблюдается стачивание резца) и большим скоростям резания.

Состояние поверхноС П контролировалось с помощью растровой злоклиоиго и оптической микроскопии. Трещин, микро- трещин и других подобных несд, оподно- стей поверхности обнаружено ьо .

Оже - спектрометрическим анализом на примере ниобия установлено, что после обработки в жидком азоте концентрации кислорода и.углерода неизменными на глубине от 3000 Д до 2,5 мкм. На глубине до 3000 А обнаружено экспоненциальное спадание концентрации кислорода, обусловленное особенностями методики измерения (шлюзование образцов в низком вакууме) После обработки в обычных условиях обнаоужена высокая концентрация окислов на глубине до 2,5-3 мкм, с последующим монотонным спадом концентрации кислорода в 10...15 раз и уменьшение в 2-3 раза концентрации углерода по более сложному закону..

Рентгеноструктурным анализом установлено, что концентрация напряжений в поверхностных слоях образцов, обработанных в жидком азоте, несколько больше (для ниобия -- до А5 кг/мм ), чем у обработанных в обычных условиях (до 35 кг/мм), но скорость спадания напряжений от поверхности вглубь выше, а глубина напряженного слоя меньше.

Таким образом, показано, что при обработке в жидком азоте сохраняется химической состав поверхностных слоев металла, выше качество обработки и лучше обозба- тываемость материала, чем при обработке в обычных условиях, повышается износостойкость резцов,химический состав стружки не отличается от исходного металла (пои извлечении стружки чистого ниобия или титана из жидкого азота она быстро темнеет на воздухе, окисляясь).

Формула изобретения

1.Способ изготовления деталей, при котором осуществляют механическую обработку в защитной среде, отличающий- с я тем, что, с целью повышения качества обработки и создания экологически чистого процесса за счет криостабилизации изделия и инструмента, изделие и инструмент предварительно захолажмвают в среде ежи женного газа, в который затем осуществляют обработку.

2.Способ по 1, о т л и ч а ю щ I и с я тем, что в качестве сжиженного газа испопьзуют инертный газ.

3.Способ поп. 1.отличаю ц и и с я тем, что в качестве сжиженного газа используют азот.

Фиг. 7

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ, ДИЭЛЕКТРИЧЕСКИХ И ПОЛУПРОВОДНИКОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2074053C1 |

| Способ испытания расточного инструмента | 1990 |

|

SU1748018A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2009 |

|

RU2423547C2 |

| МНОГОСЛОЙНОЕ КОМПОЗИЦИОННОЕ ПОКРЫТИЕ С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ НА РЕЖУЩЕМ ИНСТРУМЕНТЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2413790C2 |

| МНОГОСЛОЙНО-КОМПОЗИЦИОННОЕ ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 1998 |

|

RU2198243C2 |

| Способ термической обработки заготовок | 1989 |

|

SU1617011A1 |

| Способ лазерной обработки стальных изделий | 1990 |

|

SU1744147A1 |

| Способ чистовой обработки и резец для его осуществления | 1990 |

|

SU1756018A1 |

| Способ определения оптимальной геометрии передней поверхности режущего инструмента | 1978 |

|

SU975221A1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ИГЛОТОКАРНОЙ ОБРАБОТКИ ВИНТОВ | 2007 |

|

RU2334590C1 |

Изобретение относится к машиностроению Целью изобретения является повышение тчесгвз деталей за счет обеспечения криостабилизации детали и инструмента Перед механической обработкой деталь и инструмент предварительно захолаживают до температуры сжиженного газа 2 ил

180

Щиг.1

тест

Авторы

Даты

1992-09-07—Публикация

1989-01-06—Подача